Предлагаемое изобретение относится к способам переработки сульфит-бисульфитных растворов, получающихся в процессе очистки отходящих газов от диоксида серы, в частности к способам переработки растворов сульфит-бисульфита аммония и щелочных металлов.

Известен способ переработки сульфит-бисульфитных растворов путем отгонки SO2 из раствора острым паром (Б.Т. Васильев, М.И. Отвагина. Технология серной кислоты. М.: Химия. 1985. С. 221-222).

Основным недостатком способа является большой расход пара на отгонку SO2.

Известен способ переработки сульфит-бисульфитных растворов обработкой известковым молоком (С.Н. Ганз. Очистка промышленных газов. Днепропетровск: Промiнь. 1977. С. 15).

Недостатком процесса являются безвозвратные потери аммиака и значительные затраты извести.

Наиболее близким по своей сущности является способ переработки сульфит-бисульфитных растворов путем обработки растворов концентрированной серной кислотой. При этом протекают реакции:

(NH4)2SO3+H2SO4 =(NH4)2SO4+H2SO3

2NH4HSO3+H2SO4=(NH4)2SO4+2H2SO3

2NH4HSO3=(NH4)2SO3+ H2SO3

H2SO3=SO2+H2O

В результате получается 10 - 40%-ный раствор сульфатов аммония или щелочных металлов и выделяется 100%-ный SO2, который отдувают из раствора с помощью острого пара при температуре 90-100oC. Диоксид серы возвращается в сернокислотную систему, а растворы сульфатов нейтрализуют аммиаком или щелочью из-за избытка кислоты и передают в отделение выпарки или кристаллизации, где из него получают стандартный кристаллический продукт (Б.Т. Васильев, М.И. Отвагина. Технология серной кислоты. М.: Химия. 1985. С. 221-232).

Недостатком известного способа является сложность процесса, необходимость большого расхода концентрированной серной кислоты, большой расход острого пара.

Задачей данного изобретения является упрощение процесса, исключение расхода серной кислоты и греющего пара.

Способ переработки сульфит-бисульфитных растворов, включающий обработку раствора сульфатным реагентом с получением сульфатов аммония и других щелочных реагентов, кристаллизацию и сушку готового продукта, причем сульфит-бисульфитный раствор в присутствии аммиака или другого щелочного реагента смешивают с сульфатом кальция при мольном отношении SO3 p-pa к CaSO4, равном 1:1-1,5, температуре 20-60oC и pH 6,0-7,5 и фильтруют, а в качестве сульфата кальция используют природный гипс, фосфогипс или фосфополугидрат.

Изменение условий происходит за счет введения вместо серной кислоты сульфата кальция в виде природного гипса, фосфогипса или фосфополугидрата в присутствии аммиака или другого щелочного реагента, проведения процесса в интервале температур 20-60oC вместо 90-100oC, pH 6-7,5 вместо 1-3. В этих условиях протекают следующие реакции

(NH4)2SO3+CaSO4= (NH4)2SO4+CaSO3

NH4HSO3+CaSO4+NH3= (NH4)2SO4+CaSO3

В основе процесса конверсии сульфитов аммония и щелочных металлов в сульфаты с помощью сульфата кальция лежит разность в растворимости: более низкая растворимость сульфита кальция по сравнению с сульфатом кальция в воде и солевых растворах. Сульфит кальция как и сульфат кальция имеет несколько кристаллогидратов: полуводный - CaSO3 0,5H2O и двухводный - CaSO3 2H2O. Логарифмы произведения растворимости (lg ПР) этих солей имеют следующие значения (В.Н. Кумок, О.М. Кулешова, Л.А. Карабин. Произведения растворимости. Наука. Новосибирск. 1986. 265 стр.)

Соль - lg ПР

CaSO4 2H2O - 4,58

CaSO4 0,5H2O - 3,83

CaSO3 2H2O - 7,22

CaSO3 0,5H2O - 4,8

Приведенные данные указывают на существенную разницу в растворимости одних и тех же кристаллогидратов сульфита и сульфата кальция. У двухводного сульфата кальция растворимость на два порядка выше, чем у аналогичного кристаллогидрата сульфита кальция. У полуводного сульфата кальция растворимость на порядок выше, чем у сульфита кальция. Это позволяет в интервале pH 6-7,5 в течение 0,5-2 ч при температуре 20-60oC полностью перевести в раствор сульфат-ион и осадить сульфит-ион. При этом в растворе содержатся растворимые сульфаты аммония или щелочных металлов, в осадке - сульфит кальция.

В данных условиях без дополнительных затрат серной кислоты растворенный сульфит конвертируется в растворимый сульфат с использованием для этого не целевого продукта - серной кислоты, а гипса, фосфогипса или фосфополугидрата - отхода при производстве экстракционной фосфорной кислоты сернокислотным разложением фосфатного сырья. При этом сульфат аммония или щелочного металла либо выпускается в качестве соли или азотного удобрения, либо используется в производстве сложных удобрений. Сульфит кальция, полученный из природного гипса после его естественного окисления, может быть снова использован в процессе, а фосфосульфит кальция вместе с фосфогипсом поступает в отвал, где также постепенно окисляется в гипс.

Сущность процесса поясняется примерами.

Пример 1. 1000 кг раствора сульфит-бисульфита аммония, содержащего 320 кг NH4HSO3, 85,2 кг (NH4)2SO3, 60 кг (NH4)2SO4, 254 кг SO2, имеющего pH 5,7, смешивают с 1353 кг фосфогипса с влажностью 37% (1083 кг гипса и 270 кг воды), 1170 кг смеси оборотного раствора сульфата аммония с промывными водами, содержащего 300 кг (25,6%-ный раствор) сульфата аммония и 260 кг 25%-ного раствора аммиака. Процесс протекает в течение 2 ч при температуре 20oC до pH 7,5. Количество суспензии составляет 3783 кг, Ж:Т=2,5:1, мольное отношение SO3 р-ра к CaSO4 составляет 1:1,5. Затем суспензия фильтруется, осадок промывается. Количество влажного осадка составляет 1274 кг с влажностью 37% (1019 кг осадка сульфита и сульфата кальция и 255 кг воды). Фильтрат в количестве 2389 кг концентрацией 31,6% сульфата аммония содержит 0,2% SO3, 0,28% NH3 св. 572 кг фильтрата направляется в оборот и 1845 кг фильтрата направляется на кристаллизацию и сушку. Готовый продукт - сульфат аммония составляет 583 кг.

Пример 2. 1000 кг раствора сульфит-бисульфита натрия, содержащего 250 кг NaHSO3, 67 кг Na2SO3, 49 кг Na2SO4, 181 кг SO2, имеющий pH 5,5, смешивается с 588 кг природного гипса, 500 кг промывных вод, 670 кг 20%-ного раствора соды (134 кг Na2CO3). Процесс протекает в течение 1 ч при температуре 50oC до pH 7. При этом выделяется 55,6 кг CO2. Количество суспензии составляет 2702 кг, Ж:Т=5,1:1, мольное отношение SO3 р-ра к CaSO4 составляет 1:1,2. Затем суспензия фильтруется и осадок промывается. Количество влажного осадка составляет 678 кг, в том числе дигидрата сульфита кальция - 442 кг, 100 кг гипса, 136 кг воды. Фильтрат в количестве 1979 кг, содержащий 490 кг сульфата натрия (24,8%), 0,25% SO3, Na2Oсв = 0,15% направляется на кристаллизацию и сушку. Количество готового продукта - сульфата натрия составляет 490 кг.

Пример 3. 1000 кг раствора, содержащего 76 кг KHSO3, 22 кг K2SO3, 15,4 кг K2SO4, 49,4 кг SO2, имеющий pH 5,4, смешивается с 149 кг фосфополугидрата с влажностью 20% (119 кг фосфополугидрата и 30 кг воды), с 100 кг промывных вод и 62 кг 47%-ного раствора поташа. Процесс протекает в течение 0,5 часа при температуре 60oC до pH 6. При этом выделяется 9,7 кг CO2. Количество суспензии составляет 1301 кг, Ж:Т= 11:1, мольное отношение SO3 к CaSO4 равно 1: 1. Затем суспензия фильтруется, осадок промывается. Количество влажного осадка составляет 134 кг (107 кг сульфита кальция, 27 кг воды). Фильтрат в количестве 1162 кг, содержащего 12,9% сульфата калия и 0,3% SO3, направляется на кристаллизацию и сушку. Количество готового продукта - сульфата калия составляет 150 кг.

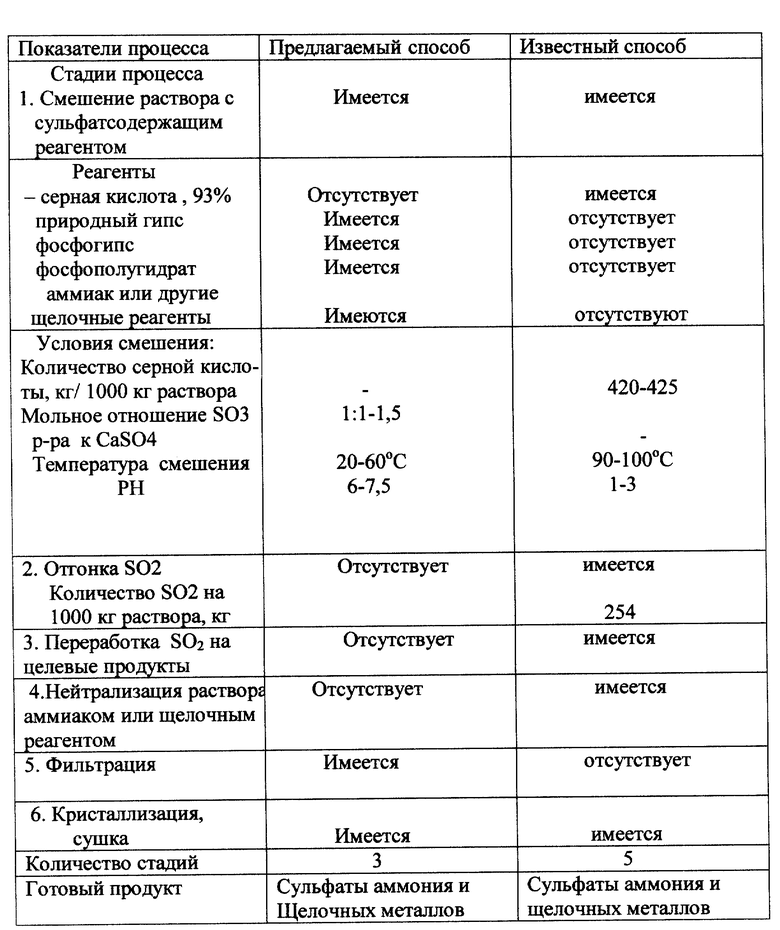

В таблице приводятся сравнительные показатели предлагаемого и известного способов.

Как видно из таблицы, в предлагаемом способе переработки сульфит-бисульфитных растворов аммония и щелочных металлов концентрированная серная кислота не используется совсем, не используется греющий пар, а вместо кислоты используется природный гипс, либо фосфогипс и фосфополугидрат - отходы производства при получении экстракционной фосфорной кислоты. При этом отпадает необходимость стадии отгонки SO2 и переработки его в серную кислоту и сульфаты, что значительно упрощает процесс переработки растворов. Сокращается количество стадий - 3 вместо 5.

При проведении процесса при мольном отношении SO3 р-ра к CaSO4 ниже 1:1 конверсия будет проходить неполностью, более высокое отношение, чем 1:1-1,5 не влияет на скорость процесса перехода сульфитов в сульфат, интервал температур 20-60oC определяется тем, что при более низкой температуре процесс резко замедляется, при более высокой начинается отгонка SO2. Интервал pH 6-7,5 определяется тем, что при более низком pH процесс конверсии идет очень медленно, при более высоком pH будет лететь аммиак и появится свободная щелочь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ФОСФОГИПСА | 2012 |

|

RU2491362C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2011 |

|

RU2475450C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЦЕВЫХ РУД, ШЛАМОВ И ПЫЛИ ФЕРРОСПЛАВНЫХ ЭЛЕКТРОПЕЧЕЙ | 2002 |

|

RU2213155C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОПОЛУГИДРАТА | 2012 |

|

RU2507276C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОГО ДИКАЛЬЦИЙФОСФАТА | 1999 |

|

RU2149828C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА ДЛЯ ПРОИЗВОДСТВА КОНЦЕНТРАТА РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ И ГИПСА | 2013 |

|

RU2520877C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЙ И СОЕДИНЕНИЙ СЕРЫ | 1998 |

|

RU2201413C2 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2014 |

|

RU2552602C2 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА ДЛЯ ПРОИЗВОДСТВА КОНЦЕНТРАТА РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ (РЗЭ) И ГИПСА | 2011 |

|

RU2458999C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 1995 |

|

RU2145571C1 |

Изобретение относится к переработке сульфит-бисульфитных растворов, получающихся в процессе очистки отходящих газов от диоксида серы. Способ переработки сульфит-бисульфитных растворов включает обработку раствора сульфатным реагентом с получением сульфатов аммония и щелочных металлов, кристаллизацию и сушку готового продукта, в котором сульфит-бисульфитный раствор в присутствии аммиака или другого щелочного реагента смешивают с сульфатом кальция при мольном отношении SO3 р-ра к СаSO4 равном 1:1 - 1,5, температуре 20 - 60°С и рН 6,0 - 7,5 и фильтруют, а в качестве сульфата кальция используют природный гипс, фосфогипс или фосфополугидрат. Технический результат состоит в упрощении процесса, исключении расхода серной кислоты и греющего пара. 1 табл.

Способ переработки сульфит-бисульфитных растворов, включающий обработку раствора сульфатным реагентом с получением сульфатов аммония и щелочных металлов, кристаллизацию и сушку готового продукта, отличающийся тем, что сульфит-бисульфитный раствор в присутствии аммиака или другого щелочного реагента смешивают с сульфатом кальция при мольном отношении SO3 раствора к CaSO4, равном 1 : 1 - 1,5, температуре 20 - 60oC и рН 6,0 - 7,5, и фильтруют, а в качестве сульфата кальция используют природный гипс, фосфогипс или фосфополугидрат.

| ВАСИЛЬЕВ Б.Т., ОТВАГИНА М.И | |||

| Технология серной кислоты, - Химия, 1985, с | |||

| Способ изготовления замочных ключей с отверстием для замочного шпенька из одной болванки с помощью штамповки и протяжки | 1922 |

|

SU221A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АММОНИЯ, ИСПОЛЬЗУЕЛ\СГГО В КАЧЕСТВЕ УДОБРЕНИЯ, И ЭЛЕМЕНТАРНОЙ СЕРЫ | 0 |

|

SU202423A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОНЦЕНТРИРОВАННОГО ДИОКСИДА СЕРЫ | 1990 |

|

RU2050315C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЩЕЛОЧНОГО СУЛЬФАТ-ТИОСУЛЬФАТНОГО РАСТВОРА | 1992 |

|

RU2042609C1 |

| US 3687620 A, 29.08.1972. | |||

Авторы

Даты

2001-10-20—Публикация

2000-04-24—Подача