Изобретение относится к области химической технологии неорганических веществ, а именно к переработке бедных марганцевых руд, в частности, железомарганцевых конкреций Балтийского шельфа, а также шламов и пыли ферросплавных электропечей сернокислотным методом и может быть использовано в производстве различных марганцевых продуктов.

Известен способ переработки марганцевых руд и шламов выщелачиванием отработанным электролитом, содержащим серную кислоту, с применением в качестве восстановителя сернистого газа для растворения высоковалентных оксидов марганца, содержащихся в марганцевых рудах и шламах, при температуре 50-80oС (Агладзе Р.И. Рациональный способ обработки марганцевых руд и шламов. Горный журнал, 12, 1939 г., с. 39).

Недостатком известного способа является необходимость осуществления процесса с использованием газообразных токсических веществ, в частности диоксида серы, что усложняет процесс, не позволяет получить суспензии с хорошими фильтрующими свойствами, предопределяет необходимость использования большого количества фильтрационного оборудования и громоздкой схемы газоочистки, ухудшает условия труда.

Наиболее близким техническим решением к предлагаемому изобретению является способ переработки марганецсодержащей пыли ферросплавных электропечей, включающий выщелачивание марганецсодержащего материала раствором серной кислоты в присутствии восстановителя, в котором в качестве восстановителя используют смеси раствора сульфита натрия и серной кислоты в соотношении 1,1-1,38: 1 и соотношении сульфита натрия к суммарному количеству серной кислоты 1: 1,16-1,42, марганцевой пыли к сульфиту натрия 1:4,09-4,74 (А.с. СССР 1054437, С 22 В 47/00, опубл. 15.11.83). Процесс осуществляют при комнатной температуре и рН 1-3. После разделения фаз фильтрат перерабатывают известным методом.

Недостатком известного способа является ограниченность ассортимента перерабатываемых марганецсодержащих продуктов, большой расход серной кислоты и восстановителя, необходимость очистки раствора сульфата марганца от примесей при дальнейшей его переработке.

Техническим результатом предлагаемого изобретения является расширение ассортимента перерабатываемых марганецсодержащих продуктов, удешевление и упрощение процесса, снижение расхода серной кислоты и восстановителя, увеличение производительности фильтрации при разделении жидкой и твердой фаз, получение чистого раствора сульфата марганца в одну стадию.

Технический результат достигается способом переработки бедных марганцевых руд, шламов и пыли ферросплавных электропечей, который включает выщелачивание сырья раствором серной кислоты в присутствии восстановителя. В качестве восстановителя используют сульфит-бисульфитные растворы аммония при массовом соотношении количества бисульфита аммония к количеству серной кислоты 1:0,52-1,155 и суммарной норме кислотных реагентов от стехиометрически необходимого количества на образование MnSO4, введенных с серной кислотой и восстановительным сульфит-бисульфитным раствором аммония, равной 110-133%. Процесс осуществляют при рН 3,5-5,5 и температуре 30-70oС.

Использование в качестве восстановителя сульфит-бисульфитных растворов аммония, образующихся при аммиачной очистке отходящих газов сернокислотного производства, приводит к замене значительной части дорогой серной кислоты на бисульфит-ион, который, окисляясь марганцем, связывается в сульфат марганца, а проведение процесса выщелачивания марганца при рН 3,5-5,5 и температуре 30-70oС позволяет получить хорошо разделяющиеся пульпы с малым количеством примесей в жидкой фазе.

Сущность процесса поясняется примерами.

Пример 1

1000 кг бедных марганцевых руд, например железомарганцевых конкреций, содержащих 21% Mn, 13% Fe, 2% MgO, 2% CaO, 25% SiО2, 5,2% Аl2О3, 2% P2О5, 0,2% SO3, 1,5% Cобщ, 1,4% H2O, 1,5% К2О, 1,3% Nа2О, 10% потерь при прокаливании, смешивают с 3184 кг оборотной воды, 300 кг 95,7% серной кислоты и 890 кг сульфит-бисульфитного раствора аммония, содержащего 28% NH4HSO3, 5% (NH4)2SO3, 4% (NH4)2SО4. Суммарная норма кислотных реагентов от стехиометрически необходимого количества на образование MnSО4, введенных с серной кислотой и сульфит-бисульфитным раствором аммония, составляет 110%. Соотношение NH4HSO3 к H2SО4 составляет 1:1,155. Выщелачивание проводят в течение 3 часов при температуре 50oС при рН 3,5. При этом в газовую фазу выделяется 158 кг воды. Пульпу в количестве 5216 кг направляют на разделение фаз. Производительность фильтрации на вакуум-фильтре составляет 300 кг/(м2ч). Осадок промывают водой в количестве 1000 кг и направляют на переработку. Промывную воду направляют на выщелачивание. Фильтрат в количестве 4224 кг, содержащий 199 кг Мn (547 кг MnSО4), смешивают с 1446 кг раствора карбоната аммония (11% СО2). Пульпу в количестве 5670 кг фильтруют, осадок промывают. Фильтрат направляют на переработку в удобрения. Количество осадка 844 кг, влажность осадка 50%. Осадок сушат и прокаливают при температуре 650oС. Готовый продукт в количестве 300 кг представляет собой марганцевый концентрат и содержит 63% марганца и 1,5% сульфатов, количество марганца в продукте составляет 189 кг.

Пример 2

1000 кг железомарганцевых конкреций, содержащих 13,7% Мn, 18% Fe, 1,8% MgO, до 1,5% CaO, 25% SiО2, 6% Аl2О3, 3% P2O5, 0,5% SО3, 1,5% Собщ, 1,4% Скарб, 1,5% К2О, 1,0% Na2О, 9% потерь при прокаливании, смешивают с 3155 кг оборотной воды, 196 кг 95,7% серной кислоты и 657 кг сульфит-бисульфитного раствора аммония, содержащего 30% NH4HSО3, 6% (NH4)2SО3, 4% (NH4)2SО4. Суммарная норма кислотных реагентов от стехиометрически необходимого количества на образование МnS04, введенных с серной кислотой и сульфит-бисульфитным раствором аммония, составляет 116,9%. Соотношение NH4HSO3 к Н2SО4 составляет 1:0,94. Выщелачивание проводят в течение 3 часов при температуре 60oС при рН 4,5. При этом в газовую фазу выделяется 158 кг воды. Пульпу в количестве 4850 кг направляют на разделение фаз. Производительность фильтрации составляет 250 кг/(м2ч). Осадок промывают водой в количестве 1166 кг. Промывную воду направляют на выщелачивание. Фильтрат в количестве 3589 кг, содержащий 130 кг Мn (357 кг MnSO4), перерабатывают аналогично примеру 1. Готовый продукт в количестве 192 кг содержит 64% марганца и 1% сульфатов, количество марганца в продукте 124,8 кг.

Пример 3

1000 кг шламов ферросплавных печей, содержащих 8,9% Мn, 20% Fe, 2,1% MgO, 2% CaO, 30% SiО2, 6,2% Аl2О3, 4% P2O5, 5% SО3, 50% Н2О, 1,5% K2O, 1,3% Na2O, 6% потерь при прокаливании, смешивают с 1430 кг оборотной воды, 119 кг 95,7% серной кислоты и 459 кг сульфит-бисульфитного раствора аммония, содержащего 32% NH4HSO3, 7% (NH4)2SO3, 3% (NH4)2SO4. Суммарная норма кислотных реагентов от стехиометрически необходимого количества на образование MnSО4, введенных с серной кислотой и сульфит-бисульфитным раствором аммония, составляет 120%. Соотношение NН4НSО3 к H2SО4 составляет 1:0,77. Выщелачивание проводят в течение 3 часов при температуре 70oС при рН 5,5. При этом в газовую фазу выделяется 158 кг воды. Пульпу в количестве 3850 кг направляют на разделение фаз. Производительность фильтрации составляет 230 кг/(м2ч). Осадок промывают водой в количестве 1400 кг. Промывную воду направляют на выщелачивание. Фильтрат в количестве 2445 кг, содержащий 82,7 кг Мn (227 кг MnSО4), перерабатывают аналогично примеру 1. Готовый продукт в количестве 125 кг содержит 65% марганца и 0,8% сульфатов, количество марганца в готовом продукте составляет 81,1 кг.

Пример 4

1000 кг марганецсодержащей пыли ферросплавных электропечей, содержащей 40-42% Мnобщ, 51-57% MnO2, 8% F2O3, 3,06% CaO, 1,92% MgO, 1,57% S, 0,37% Р, 2,54% Аl2О3, 9,97% SiО2, 0,73% Н2О, 6,76% потерь при прокаливании, смешивают с 3000 кг оборотной воды, 376-489 кг 95,7% серной кислоты и 2273-2955 кг сульфит-бисульфитного раствора аммония, содержащего 32% NH4HSO3, 8% (NH4)2SO3, 6% (NH4)2SО4. Суммарная норма кислотных реагентов от стехиометрически необходимого количества на образование MnSО4, введенных с серной кислотой и сульфит-бисульфитным раствором аммония, составляет 133%. Соотношение NH4HSO3 к H2SO4 составляет 1:0,52. Выщелачивание проводят в течение 2 час при температуре 30oС при рН 3,5. При этом в газовую фазу выделяется 158 кг воды. Пульпу в количестве 7567 кг направляют на разделение фаз. Производительность фильтрации составляет 300 кг/(м2ч). Осадок промывают водой в количестве 1000 кг. Промывную воду направляют на выщелачивание. Фильтрат в количестве 6757 кг, содержащий 390 кг Мn (1070 кг MnSО4), перерабатывают аналогично примеру 1. Готовый продукт в количестве 589 кг содержит 65% марганца и 0,5% сульфатов, количество марганца в продукте составляет 383 кг.

Уменьшение соотношения NH4HSO3/H2SО4 ниже 1:0,52 приводит к неполному выщелачиванию марганца в раствор в связи с недостатком восстановителя, увеличение соотношения выше 1:0,94 приведет к сильному закислению пульпы и выделению в раствор примесей железа и фосфора. Уменьшение стехиометрической нормы кислотных реагентов ниже 110% приводит к снижению степени выщелачивания марганца в раствор, увеличение стехиометрической нормы выше 133% приводит к сильному закислению пульпы и переходу в раствор примесей. Снижение рН ниже 3,5 ухудшает фильтрующие свойства пульпы и приводит к извлечению в раствор соединений железа и фосфора. Повышение рН выше 5,5 приводит к снижению степени извлечения марганца. Снижение температуры ниже 30oС приводит к замедлению процесса и снижению степени извлечения марганца, повышение температуры выше 70oС приведет к десорбции SО2 из раствора.

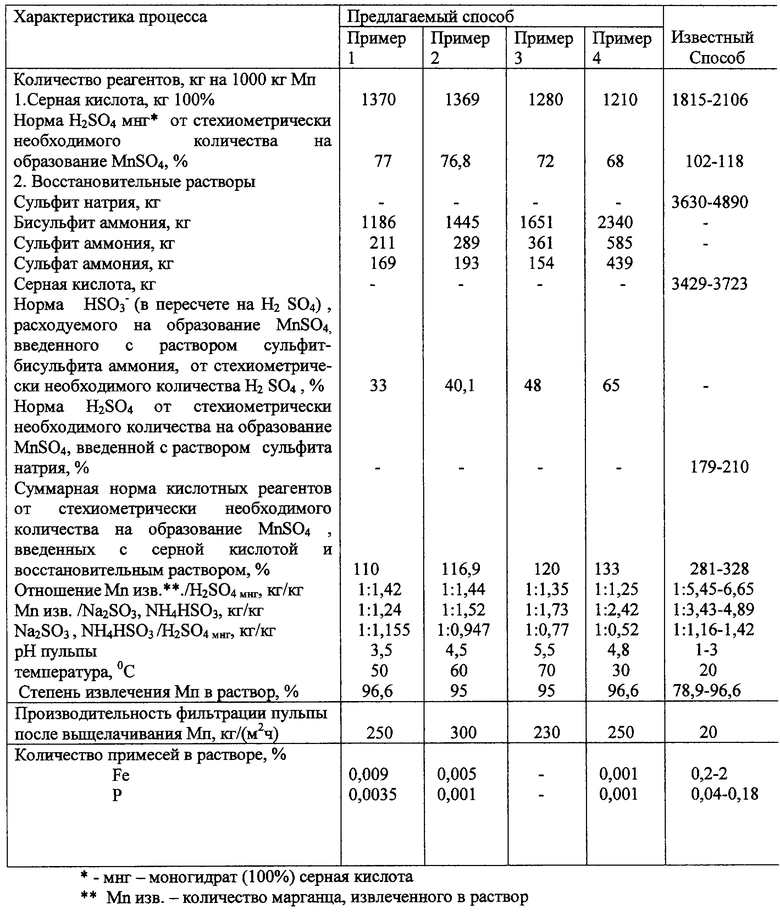

В таблице приводятся сравнительные показатели предлагаемого и известного способов.

Как видно из таблицы, в предлагаемом способе снижается расход серной кислоты в 4-4,5 раза и восстановителя в 2-3 раза за счет замены раствора сульфита натрия на сульфит-бисульфитный раствор аммония, повышения рН и температуры процесса, увеличивается в 11-15 раз производительность фильтрации, образуются чистые растворы сульфата марганца, которые не требуют дополнительной очистки при последующей переработке.

Предлагаемый способ позволяет расширить ассортимент перерабатываемого марганецсодержащего сырья на высококачественный концентрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩЕГО СЫРЬЯ | 2002 |

|

RU2223340C1 |

| Способ переработки комплексного ванадий-, магний-, марганецсодержащего сырья | 2015 |

|

RU2618591C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩЕГО СЫРЬЯ | 2011 |

|

RU2484161C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЕЦСОДЕРЖАЩИХ РУД | 2000 |

|

RU2175022C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩЕГО СЫРЬЯ | 1994 |

|

RU2082797C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЕЦСОДЕРЖАЩИХ РУД | 2000 |

|

RU2174156C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2010 |

|

RU2441086C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОГО СЫРЬЯ | 1992 |

|

RU2054494C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАРГАНЦА ИЗ РУД И КОНЦЕНТРАТОВ | 1991 |

|

RU2039109C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛОВ МАРГАНЦА ИЗ СУЛЬФАТА МАРГАНЦА | 2002 |

|

RU2218306C1 |

Изобретение относится к переработке бедных марганцевых руд, в частности, железомарганцевых конкреций Балтийского шельфа, а также шламов и пыли ферросплавных электропечей серно-кислотным методом и может быть использовано в производстве различных марганцевых продуктов. Способ позволяет расширить ассортимент перерабатываемых бедных марганцевых руд, удешевить и упростить процесс переработки, снизить расход кислоты и восстановителя, увеличить производительность, получить чистый раствор сульфата марганца в одну стадию. Способ включает выщелачивание сырья раствором серной кислоты в присутствии восстановителя. В качестве восстановителя используют сульфит-бисульфитные растворы аммония при массовом соотношении количества бисульфита аммония к количеству серной кислоты 1:0,52-1,155 и суммарной норме кислотных реагентов от стехиометрически необходимого количества на образование MnSO4, введенных с серной кислотой и восстановительным сульфит-бисульфитным раствором аммония, равной 110-133%. Процесс осуществляют при рН 3,5-5,5 и температуре 30-70oС. 1 табл.

Способ переработки бедных марганцевых руд, шламов и пыли ферросплавных электропечей, включающий выщелачивание сырья раствором серной кислоты в присутствии восстановителя, отличающийся тем, что в качестве восстановителя используют сульфит-бисульфитные растворы аммония при массовом соотношении количества бисульфита аммония к количеству серной кислоты 1: 0,52-1,155 и суммарной норме кислотных реагентов от стехиометрически необходимого количества на образование MnSO4, введенных с серной кислотой и восстановительным сульфит-бисульфитным раствором аммония, равной 110-133%, процесс осуществляют при рН 3,5-5,5 и температуре 30-70oС.

| Способ переработки марганецсодержащей пыли ферросплавных электропечей | 1982 |

|

SU1054437A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩЕГО СЫРЬЯ | 1994 |

|

RU2082797C1 |

| US 4545816 A, 08.10.1985 | |||

| US 4002717 A, 11.01.1977 | |||

| Клапанный механизм духового музыкального инструмента | 1987 |

|

SU1532973A1 |

Авторы

Даты

2003-09-27—Публикация

2002-01-03—Подача