Изобретение относится к металлургии марганца и может быть использовано для получения марганцевых концентратов для производства ферромарганца.

В настоящее время к технологическим объектам относятся бедные сырьевые источники, содержащие марганец в виде железо-марганцевых конкреций, обогащенных фосфором и кремнием, бедных окисных марганцевых руд осадочного происхождения.

Известен способ переработки бедных марганецсодержащих руд, например, железомарганцевых конкреций, содержащих в %: марганец - 29,7: никель - 1,2; кобальт - 0,22; медь - 1,05; железо - 5,7.

Способ включает измельчение высушенного сырья, приготовление пульпы и выщелачивание в раствор марганца и цветных металлов введением в пульпу серной кислоты при pH 1,5 - 2,7 до массового отношения двуокиси серы, поданной в пульпу, к марганцу в исходном сырье, равном 1,2 - 2,0. Из раствора выделяют марганцевый концентрат для производства ферромарганца.

Для выплавки электротермического марганца необходима очистка от железа. Для этого из полученного раствора осаждают железо введением железо-марганцевых конкреций в количестве, обеспечивающем отношение марганца в железо-марганцевых конкрециях к двухвалентному железу в растворе, равном 0,5-1,0 (См. а.с. СССР N 1748450, C 22 B 47/00, опубл. 1986 г.).

Данный способ применим только к сырью, содержащему цветные металлы. При осуществлении способа образуются сернистый газ, сернокислотные стоки, требующие обезвреживания. Данный способ нецелесообразно использовать при переработке железо-марганцевых конкреций, содержащих кальций и силикаты, из-за образования гипса и коллоидных соединений кремния.

Известен способ переработки железо-марганцевых конкреций, содержащих цветные металлы, включающий восстановление и выщелачивание. Восстановление проводят введением оксида углерода, а выщелачивание - раствором, содержащим углекислый аммоний.

Раствор служит адсорбентом оксида углерода, аммонийсодержащие комплексы меди восстанавливают диоксидом марганца, содержащимся в исходном сырье до ионов двухвалентного марганца. Образовавшиеся при этом анионы карбонатов осаждают марганец в виде карбоната марганца, который выделяют флотацией с использованием карбоновых кислот и жидкого стекла (силиката натрия). Содержание марганца в концентрате возрастает с увеличением дозировки силиката натрия. Извлечение марганца возрастает пропорционально расходу карбоновых кислот. Максимальное извлечение марганца 83%, а содержание его в концентрате 35,4% (См. "Обогащение марганцевых руд за рубежом", Черная металлургия, ЦНИИЧерметинформация. Серия "Обогащение руд", вып. 2, М., 1987, с. 30-31).

Недостатком способа является сложная дорогостоящая и трудноконтролируемая технология, бедный по марганцу получаемый концентрат, экологическое загрязнение среды труднорегенируемыми карбоновыми кислотами.

Известен способ переработки бедных марганцевых руд, например, марганцевых конкреций, содержащих цветные металлы, включающий сушку исходного материала при температуре 1673 К и предварительное восстановление конкреций во вращательной печи с введением топлива, затем полученный огарок смешивают с углем и подвергают электроплавке с получением чернового сплава никель-кобальт-медь-железо и шлака, содержащего оксид марганца, пригодного для использования в производстве ферромарганца (См. "Обогащение марганцевых руд за рубежом". Черная металлургия, ЦНИИЧерметинформация, Серия "Обогащение руд", вып. 2, М., 1987, с. 30).

Способ принят за прототип.

Недостатком способа является большая энергоемкость. Способ не может быть применен к сырью с повышенным содержанием фосфора и кремния, т.к. наличие фосфора в конечных продуктах требует дополнительных операций по очистке от фосфора, а кремний переходит в шлак, являющийся продуктом для производства ферромарганца.

Техническим результатом изобретения является возможность переработки сырья с повышенным содержанием фосфора и кремния, получение концентрата марганца, очищенного от фосфора, и комплексная переработка сырья, т.к. все продукты, получаемые в процессе переработки, являются товарными: марганцевый концентрат для производства ферросплава, железо-фосфор-марганецсодержащий продукт для производства фосфористых чугунов и силикатный продукт для производства стройматериалов.

Технический результат достигается тем, что в способе переработки бедных марганецсодержащих руд, в частности, морских железо-марганцевых конкреций, включающем восстановительный обжиг с последующим получением марганцевого концентрата для производства ферромарганца, согласно изобретению перед восстановительным обжигом исходное сырье подвергают классификации с получением зернистой части крупностью -10 + 0,044 мм, содержащей железо и марганец, и тонкодисперсной -0,044 мм марганецсодержащей фракции, зернистую часть подвергают размолу в шаровой мельнице и дополнительной классификации с получением зернистой части крупностью -1 + 0,044 мм и тонкодисперсной марганецсодержащей фракции, восстановительному обжигу подвергают зернистую часть после сушки, обжиг проводят при температуре 550-650oC, при введении восстановителя, в качестве которого используют уголь и/или торф, кокс; полученный продукт охлаждают и подвергают магнитной сепарации в слабом магнитном поле с получением магнитного продукта, обогащенного железом и фосфором, и немагнитного продукта с содержанием марганца до 30%, который подвергают магнитной сепарации в сильном магнитном поле с получением магнитного продукта - марганцевого концентрата с содержанием марганца 36-45%, и немагнитной фракции, обогащенной силикатами; для отделения железа и фосфора первую магнитную сепарацию проводят в поле напряженностью 500-1000 эрстед; для отделения силикатов вторую магнитную сепарацию проводят в поле напряженностью 8000-15000 эрстед; магнитную фракцию после первой магнитной сепарации, содержащую 10-12% марганца и 6-7% фосфора, используют в производстве специальных фосфористых чугунов или для извлечения фосфора; немагнитную фракцию после второй магнитной сепарации используют в производстве стройматериалов или для извлечения цветных металлов; тонкодисперсные марганецсодержащие фракции после обеих классификаций объединяют и направляют на гидрометаллургическую переработку с извлечением марганца.

Сущность изобретения заключается в следующем.

Бедное марганецсодердащее сырье, например, железо-марганцевые конкреции, обогащенное фосфором и кремнием, подвергают двухстадийной классификации. На первой стадии классификации в зернистую часть переходит большая часть железа и марганца, а также фосфор и кремний, на второй стадии эти компоненты концентрируются в фракции -1 мм, в тонкую фракцию -0,044 мм после обеих классификаций переходит марганец, обедненный железом, фосфором и кремнием.

В процессе восстановительного обжига железо восстанавливается до магнетита (Fe3O4). На операции магнитной сепарации в слабом магнитном поле происходит их разделение.

При напряженности поля 500-1000 эрстед в магнитный продукт переходит железо, фосфор и, частично, марганец. Этот продукт является исходным сырьем для технологии получения специальных фосфористых чугунов.

Немагнитный продукт, обогащенный марганцем и содержащий силикаты, подвергают магнитной сепарации в сильном магнитном поле напряженностью 8000-15000 эрстед. На этой стадии в магнитный продукт переходит железо и марганец, а немагнитный продукт обогащен силикатами. Оба продукта второй стадии магнитной сепарации являются товарными. Магнитный продукт используют в производстве ферромарганца, а немагнитный продукт - в производстве стройматериалов.

Если в исходной руде содержатся цветные и благородные металлы, то они концентрируются в немагнитном продукте второй стадии магнитной сепарации.

Тонкодисперсная марганецсодержащая фракция, обедненная по железу и фосфору, является благоприятным сырьем для гидрометаллургического извлечения марганца и других ценных компонентов, если они входили в состав исходной руды.

Таким образом, предложенное изобретение обеспечивает комплексную переработку всех ценных компонентов, является экологически безопасным и безотходным.

Неблагоприятные примеси фосфора и кремния выделяют в отдельные товарные продукты, пригодные для эффективного использования в черной металлургии и в производстве стройматериалов.

Способ предусматривает также и концентрирование цветных и благородных металлов в одном продукте, что делает экономически выгодным их извлечение.

Обоснование параметров

При проведении восстановительного обжига при температуре выше 650oC происходит спекание частиц, снижение степени восстановления железа и рудного диоксида марганца до оксида и снижение эффективности последующей магнитной сепарации.

При восстановительном обжиге при температуре ниже 550oC скорость процесса восстановления падает и возрастают непроизводительные расходы энергии и времени на процесс восстановления.

При проведении восстановительного обжига при введении менее 8% восстановителя реакция восстановления железа проходит не полностью, что приводит на последующей магнитной сепарации к неполному разделению железа и марганца.

Введение восстановителя в процесс восстановительного обжига более 12% приводит к нецелесообразному расходу восстановителя и непроизводительному увеличению объема перерабатываемого материала.

При напряженности магнитного поля на первой стадии магнитной сепарации ниже 500 эрстед не происходит полного обеднения железистой фракции руды, что снижает качество марганцевого концентрата. При напряженности магнитного поля первой стадии магнитной сепарации выше 1000 эрстед происходят потери марганца с магнитным продуктом.

При напряженности магнитного поля на второй стадии магнитной сепарации менее 8000 эрстед происходят потери марганца с немагнитным силикатным продуктом.

При напряженности магнитного поля на второй стадии магнитной сепарации выше 15000 эрстед концентрация силикатов в марганцевом концентрате резко возрастает.

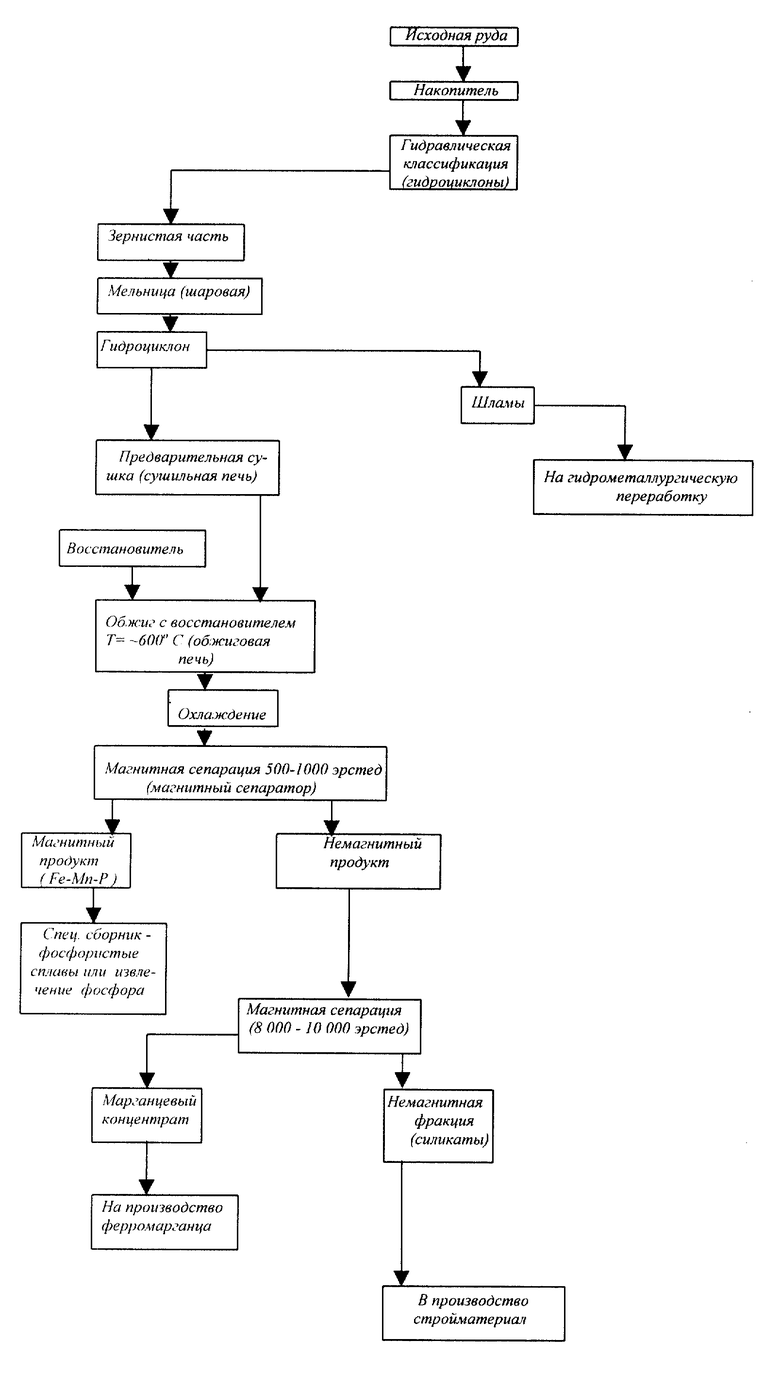

Пример осуществления способа поясняется чертежом.

Рудное сырье, в частности, железо-марганцевые конкреции Балтийского моря, содержащие Mn 20-30%, Fe 15-20%, SiO2 10-15%, Al2O3 5-10%, P2O5 1,5-3,5%, CaO, MgO, Na2O, K2O до 1-3%, подвергают гидравлической классификации с получением зернистой части размером -10 + 0,044 мм и тонкодисперсной фракции -0,044 мм. Зернистую часть сушат, измельчают в шаровой мельнице и подвергают повторной гидравлической классификации с получением зернистой части -1 + 0,044 мм и тонкодисперсной фракции -0,044 мм. Тонкодисперсные фракции обеих классификаций объединяют и направляют на гидрометаллургическое извлечение марганца. Зернистую часть смешивают с восстановителем - углем в количестве 10% от массы руды и обжигают во вращающейся печи при температуре 600oC. Полученный огарок охлаждают и подвергают магнитной сепарации в поле напряженностью 700 эрстед с получением магнитного продукта, куда переходит большая часть железа, фосфора и, частично, марганец, и немагнитного продукта, обогащенного марганцем.

Магнитный продукт, обогащенный железом и содержащий 10-12% марганца и 6-7% фосфора (извлечение железа составило 75%, фосфора - 80%), направляют на производство специальных фосфористых чугунов.

Немагнитный продукт, очищенный от фосфора, содержащий ~30% марганца (извлечение марганца - 70-75%), 20% железа и силикаты, подвергают магнитной сепарации в сильном магнитном поле напряженностью 10000 эрстед. После второй стадии магнитной сепарации получают магнитный продукт - марганцевый концентрат с содержанием марганца более 40%, являющийся кондиционным товарным продуктом для производства ферромарганца. В немагнитный продукт переходят силикаты и (если они содержались в исходной руде) цветные и благородные металлы.

Немагнитный продукт является товарным для производства стройматериалов.

Извлечение марганца в концентрат зернистой части составляет 70-80%.

При переработке руды с содержанием марганца 20-30% получают марганцевый концентрат с содержанием марганца 40-50%.

Таким образом, изобретение позволяет вовлечь в переработку бедные марганецсодержащие рудные материалы с высоким содержанием фосфора и кремния и получать 40-50%-ный концентрат марганца. Технология получения марганцевого концентрата является комплексной, безотходной и экологически безопасной.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЕЦСОДЕРЖАЩИХ РУД | 2000 |

|

RU2174156C1 |

| СПОСОБ ОЧИСТКИ МАРГАНЦЕВОГО СЫРЬЯ ОТ ФОСФОРА | 2011 |

|

RU2465351C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОФОСФОРИСТЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2001 |

|

RU2197551C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2002 |

|

RU2212465C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЦЕВЫХ РУД, ШЛАМОВ И ПЫЛИ ФЕРРОСПЛАВНЫХ ЭЛЕКТРОПЕЧЕЙ | 2002 |

|

RU2213155C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ПЕРЕДЕЛЬНОГО МАРГАНЦЕВОГО ШЛАКА | 2002 |

|

RU2225456C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩЕГО СЫРЬЯ | 2002 |

|

RU2223340C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОБАЛЬТОНОСНЫХ ЖЕЛЕЗО-МАРГАНЦЕВЫХ ОКЕАНИЧЕСКИХ ОБРАЗОВАНИЙ (ЕГО ВАРИАНТЫ) | 2005 |

|

RU2311232C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ, СОДЕРЖАЩИХ ФОСФОР | 2001 |

|

RU2193605C1 |

| СПОСОБ ОБРАБОТКИ МАРГАНЦЕВЫХ РУД | 2010 |

|

RU2435646C1 |

Изобретение относится к металлургии марганца и может быть использовано для получения марганцевых концентратов для производства ферромарганца. Техническим результатом изобретения является возможность переработки сырья с повышенным содержанием фосфора и кремния, получение концентрата марганца, очищенного от фосфора, и комплексная переработка сырья. Способ переработки бедных марганецсодержащих руд, например, морских железо-марганцевых конкреций, в частности, с высоким содержанием фосфора и кремния, включает классификацию исходного сырья с получением зернистой части крупностью -10 + 0,044 мм, содержащей железо и марганец, и тонкодисперсной фракции менее 0,044 мм, при этом зернистую часть подвергают измельчению и дополнительной классификации с получением зернистой части крупностью -1 + 0,044 мм и тонкодисперсной фракции -0,044 мм. Зернистую часть после сушки подвергают восстановительному обжигу при температуре 550 - 650oC, полученный продукт охлаждают и подвергают магнитной сепарации в слабом магнитном поле с получением магнитного продукта, обогащенного железом и фосфором, и немагнитного продукта с содержанием марганца до 30%. Немагнитный продукт подвергают магнитной сепарации в сильном магнитном поле с получением второго магнитного продукта - марганцевого концентрата с содержанием марганца 40 - 50% и немагнитного продукта, обогащенного силикатами или силикатами и цветными металлами. Восстановительный обжиг осуществляют при введении 8 - 12% восстановителя от массы исходного материала с использованием в качестве восстановителя угля и/или торфа, кокса. Тонкодисперсные марганецсодержащие фракции после обеих классификаций объединяют и направляют на гидрометаллургическую переработку с извлечением марганца. 5 з.п. ф-лы, 1 ил.

| Обогащение марганцевых руд за рубежом | |||

| Черная металлургия | |||

| ЦНИИчерметинформация | |||

| Серия: Обогащение руд | |||

| Вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М., 1987, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Реферативный журнал Металлургия, 1974, реферат 6Г305 | |||

| 1972 |

|

SU429111A1 | |

| Способ переработки железомарганцевых руд, содержащих цветные металлы | 1989 |

|

SU1715873A1 |

| US 3990891, 09.11.1976 | |||

| ПЛОЩАДКА ДЛЯ АВАРИЙНОЙ ПОСАДКИ ЛЕТАТЕЛЬНОГО АППАРАТА | 2004 |

|

RU2274696C1 |

Авторы

Даты

2001-10-20—Публикация

2000-08-01—Подача