Изобретение относится к области черной металлургии, а именно к производству марганцевых ферросплавов из высокофосфористых железомарганцевых руд, в частности конкреций.

Железомарганцевые конкреции относятся к бедным железомарганцевым рудам и представляют собой комплексное сырье, содержащее, помимо марганца, железа и фосфора, соединения цветных (никель, кобальт, медь, хром, титан и др.), щелочных и редкоземельных металлов.

Известен способ переработки железомарганцевых конкреций, в котором применяют открыто градиентную магнитную сепарацию для их обогащения. Марганцевые конкреции обогащались на изодинамическом сепараторе Франца после предварительного дробления. В результате получена магнитная фракция, содержащая марганец, железо, цветные металлы, и немагнитная фракция, которая содержит в свою очередь алюминий, кремний, кальций, натрий, калий (Кавахара М. Извлечение ценных металлов из марганцевых конкреций// Нихон киндзоку гаккай кайхо. 1986. С. 993-999).

Недостатками способа является то, что железо и марганецсодержащие фракции не разделяются, так как при дроблении не происходит вскрытия минералов, а в силу недостаточной магнитной восприимчивости различных фракций выход немагнитной фракции достаточно мал, следовательно, предлагаемый способ переработки не решает главной задачи - отделения фосфора и железа от марганца из-за значительных потерь магнитной фракции.

Известен способ обработки железомарганцевых конкреций, включающий процессы выщелачивания сырья различными реагентами. С целью активизации процесса выщелачивания железомарганцевых конкреций в серной кислоте предлагают осуществлять обжиг сырья на воздухе при температуре 400-900oС либо изготавливать электроды из смеси конкреции с графитом, помещать последние в ванну и пропускать через них электрический разряд определенной характеристики (заявка Японии, N 55-46454, Способ обработки марганцевых конкреций, 1980).

Недостатками способа является сложность аппаратурного оформления процесса переработки железомарганцевых конкреций; невозможность построить безотходную технологию; низкое селективное извлечение элементов в полезный продукт.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу переработки высокофосфористых железомарганцевых руд является способ переработки конкреций для получения марганца и железа, включающий процесс плавки сырья в электропечи, используя в качестве восстановителя кокс. Температура в печи составляет 1450oС, время обработки 60 минут. В результате селективного восстановления в металл переходит более 90% оксидов железа, фосфора, цветных металлов, получают два продукта: комплексный сплав и шлак, в котором сохранилось основное количество марганца. Марганцевый шлак дробят, смешивают с коксом крупностью -3 мм и негашеной известью в соотношении 100:15:15 и плавят при той же температуре до получения высокоуглеродистого ферромарганца.

Недостатками прототипа являются: значительный дополнительный расход электроэнергии (800-1100 кВтч/т), связанный с необходимостью поддержания высокой температуры в течение длительного времени (60-90 мин), существенные трудности в обеспечении высокой селективности восстановления оксидов при высоких температурах (теряется от 5 до 15% марганца с попутным сплавом).

Изобретением решается задача упрощения технологии получения передельного марганцевого шлака, повышения его качества и снижения потерь марганца с попутным сплавом.

Для достижения названного технического результата в предлагаемом способе, включающем подготовку шихты, загрузку ее в электропечь, плавление, выдержку расплавов и выпуск продуктов плавки, плавление шихты осуществляют при температуре 1500-1650oС, поддерживая отношение в ней оксидов железа и оксидов фосфора к углероду в пределах 0,4-0,95 от стехиометрически необходимого.

Заявленное техническое решение имеет факультативный признак, характеризующий его частный случай, а именно: в качестве углеродосодержащего компонента в шихте используют жидкие углеводороды, например нефть.

Отличительными признаками предложенного способа является выбор интервала температур обработки высокофосфористых железомарганцевых руд в пределах 1500-1650oС и обусловлено это высокой жидкоподвижностью шлака при данных температурах, что обеспечивает хорошее разделение попутного металла от передельного марганцевого шлака. Повышение температуры выше 1650oС приводит к дополнительному расходу тепла, перерасходу электроэнергии, что считаем нецелесообразным.

Выбор отношения оксидов железа и фосфора к углероду в пределах 0,4-0,95 от стехиометрически необходимого обусловлен тем, что при нижнем отношении (0,4) получают передельный шлак с повышенным содержанием железа, который может быть впоследствии использован при производстве углеродистого ферромарганца (содержание марганца 70-78%); при верхнем (0,95) передельный шлак может быть использован при производстве металлического марганца (93-97% Мn).

Способ осуществляется следующим образом:

В электропечь загружают смесь, содержащую железомарганцевые конкреции и кокс. Состав железомарганцевых конкреций следующий, мас. %:

Оксид марганца - 20,77-55,4

Оксид железа - 6,9-34,7

Пятиокись фосфора - 2-5

Двуоксид кремния - 15-35

Оксид кальция - 1-10

Оксид магния - 0,5-4

Оксид алюминия - 3-10

Примеси - Остальное

В качестве восстановителя используют кокс состава, мас. %:

Углерод - 80

Зола - 12

Летучие - 8

Расчет количества углеродосодержащего компонента в шихте и выхода попутного сплава определяют исходя из следующих основных реакций:

Fе3O4+4С=3Fe+4СО (1)

Р2O5+5С=2Р+5СО (2)

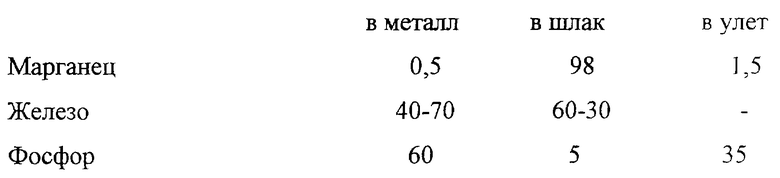

Распределение элементов между металлом, шлаком и газовой фазой принимают исходя из данных ранее проведенных экспериментов (см.таблицу).

Расчет производят на 100 кг исходного сырья. В расчетах принимаем, что железо в расплаве находится в форме окись-закись (Ме3O4), а фосфор - в виде P2O5. Ввиду низкого перехода марганца в попутный сплав (0,5%) расход кокса на его восстановление в расчетах не учитывается.

Количество углерода (а) и выход металла (б):

по реакции 1 будет следующим:

min (48•6,9•0,40)/232=0,57 кг С (а)

max (48•34,7•0,7)/232=5,02 кг С

min (168•6,9•0,4)/232=2,0 кг Me (б)

max (168•34,7•0,7)/232=17,6 кг Me,

где 0,4 и 0,7 - отношение оксида железа к углероду от стехиометрически необходимого;

по реакции 2 будет следующим:

min (60•2•0,95)/142=0,8 кг С (а)

max (60•5•0,95)/142=2,0 кг С

min (62•2•0,6)/142=0,52 кг Me (б)

max (62•5•0,6)/142=1,31 кг Me,

где 0,95 - отношение оксидов фосфора к углероду от стехиометрически необходимого.

Итого углерода требуется:

min 0,57+0,8=1,37 кг

max 5,02+2,0=7,02 кг.

Выход попутного сплава:

min 2,0+0,52=2,52 кг

max 17,6+1,31=18,91 кг.

На науглераживание попутного сплава до 6% С в нем потребуется углерода:

min 2,52•0,06=0,15 кг С

max 18,91•0,06=1.13 кг С.

Всего потребуется углерода:

min 1,37+0,15=1,52 кг С

max 7,02+1,13=8,15 кг С

или кокса:

min 1,52/0,8=1,9 кг

max 8,15/0,8=10,19 кг.

Учитывая, что приблизительно 20% кокса сгорает на поверхности расплава и улетает с отходящими газами, принимаем окончательный расход углеродосодержащего компонента в шихте следующим:

min 1,9/0,8=2,38 кг

max 10,19/0,8-12,74 кг.

Следовательно, на 100 кг железомарганцевых конкреций в зависимости от изменения их состава потребуется от 2,38 до 12,74 кг углеродосодержащего компонента.

После непродолжительной выдержки расплава в электропечи продукты плавки (попутный сплав и передельный шлак) выпускают в изложницу.

Температура продуктов плавки на выпуске из печи составляла 1500-1530oС. После остывания слитка и разделения шлака от попутного сплава их пробы поступают на анализ. Состав продуктов плавки был следующим, маc. %:

попутный сплав:

Марганец - 0,3-1,5

Фосфор - 1,5-4,5

Титан - 0,1-0,3

Кремний - 0,3-0,5

Никель - 0,3-0,6

Кобальт - 0,05-0,08

Углерод - 2,5-6

Железо - Остальное

Передельный марганцевый шлак имел состав, маc. %:

Закись марганца - 35,7-66,4

Оксид железа - 0,5-9,4

Оксид кремния - 28-38

Оксид алюминия - 5-15

Оксид кальция - 2-10

Оксид магния - 1,5-5

Оксид фосфора - 0,05-0,10

В качестве углеродосодержащего компонента в шихте можно использовать жидкие углеводороды, например нефть месторождения Поволжья. В данном случае готовую смесь (железомарганцевые конкреции с нефтью) загружают в электропечь. По достижении температуры в печи 1650oС расплавы выпускают в ковш и после непродолжительной выдержки разливают в изложницы. Шихтовые материалы до плавки и продукты плавки тщательно взвешивают и пробы от них поступают на химический анализ.

Проведенным балансом плавок (поэлементно) показано, что потери марганца с попутным сплавом составляют менее 1,5%, оставшаяся в шлаке закись железа обеспечивает получение из него как металлического марганца (остаточная концентрация закиси железа в шлаке - 0,5%), так и углеродистого и среднеуглеродистого ферромарганца (3-6% закиси железа). При использовании жидкого восстановителя (нефть) установлена более высокая степень селективности ее к железу и фосфору по сравнению с коксом.

Анализ результатов испытаний предлагаемого способа переработки высокофосфористых железомарганцевых руд показал, что предлагаемые технологические приемы обеспечивают получение передельного марганцевого шлака, пригодного для дальнейшего его использования при выплавке качественных марганцевых ферросплавов, упрощают технологическую схему его производства, снижают потери марганца с попутным сплавом.

Разработанный способ может быть реализован на любом металлургическом заводе, имеющем руднотермические электропечи, в частности на ЗАО "Обуховоспецсталь".

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ВЫПЛАВКИ ПЕРЕДЕЛЬНОГО МАРГАНЦЕВОГО ШЛАКА | 2002 |

|

RU2225456C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ, СОДЕРЖАЩИХ ФОСФОР | 2001 |

|

RU2193605C1 |

| Способ выплавки передельного марганцевого шлака | 1989 |

|

SU1744137A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| ДУПЛЕКС-ПЕЧЬ ДЛЯ ВЫПЛАВКИ МАРГАНЦЕВЫХ СПЛАВОВ ИЗ ЖЕЛЕЗОМАРГАНЦЕВЫХ БЕДНЫХ РУД И КОНЦЕНТРАТОВ И ТЕХНОГЕННЫХ ОТХОДОВ МЕТАЛЛУРГИИ | 2008 |

|

RU2380633C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВОГО СЫРЬЯ | 2001 |

|

RU2191831C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| Способ выплавки передельного малофосфористого марганцевого шлака с получением товарного низкофосфористого углеродистого ферромарганца | 2018 |

|

RU2711994C1 |

| Способ выплавки среднеуглеродистого ферромарганца | 2018 |

|

RU2710706C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2002 |

|

RU2212465C1 |

Изобретение относится к области черной металлургии, а именно к производству марганцевых ферросплавов из высокофосфористых железомарганцевых руд, в частности конкреций. Способ включает подготовку шихты, загрузку ее в электропечь, плавление, выдержку расплавов и выпуск продуктов плавки. Плавление шихты осуществляют при температуре 1500-1650oС, поддерживая отношение в ней оксидов железа и оксидов фосфора к углероду в пределах 0,4-0,95 от стехиометрически необходимого. В качестве углеродсодержащего компонента в шихте используют жидкие углеводороды, например нефть. Изобретение упрощает технологию получения передельного марганцевого шлака, повышает его качество и снижает потери марганца с попутным сплавом. 1 з. п. ф-лы, 1 табл.

| ГАСИК М.И | |||

| и др | |||

| Электрометаллургия ферросплавов | |||

| - Киев-Донецк: ВИЩА Школа, 1983, с.125, 145-149 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

| Способ выплавки марганцевых ферросплавов | 1988 |

|

SU1534086A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Способ возведения сооружения | 1976 |

|

SU652296A1 |

Авторы

Даты

2003-01-27—Публикация

2001-12-18—Подача