Изобретение относится к области черной металлургии, в частности к ферросплавному производству, а именно к выплавке низкофосфористого марганецсодержащего полупродукта, предназначенного для получения металлического марганца, богатого силикомарганца и низкофосфористого углеродистого ферромарганца.

Выплавка передельного марганцевого шлака проводится периодическим процессом в наклоняющихся электропечах с магнезитовой футеровкой, мощностью 5 МВ•А или непрерывным процессом в закрытых электропечах мощностью 16,6-22,5 МВ•А. Шихту для получения передельного марганцевого шлака рассчитывают таким образом, чтобы обеспечить в ходе плавки полное восстановление железа и фосфора и незначительной части марганца.

Известен состав шихты для выплавки бесфосфористого марганцевого шлака, который содержит марганцевый концентрат, коксик, отвальный шлак силикомарганца и натрийкалий, содержащий материал, например пегматит. А также материал, содержащий окислы магния в виде бой магнезитовой футеровки, с содержанием окислов магния не менее 75% при следующем соотношении компонентов, вес.%: коксик - 5,4-5,6; отвальный шлак силикомарганца - 6,1-7,3; натрийкалий, содержащий материал, например пегматит - 2,8-4,5; материал, содержащий окислы магния, - 1,2-2,8; марганцевый концентрат - остальное (АС СССР 560915, кл. С 21 С 5/54, опубл. 05.06.1977).

Недостатком аналога является высокое содержание в передельном шлаке оксидов магния, что снижает эффективную концентрацию оксидов марганца в шлаке, приводит к повышению вязкости расплава и, как следствие, к снижению его качества по содержанию фосфора.

Известна шихта для выплавки передельного марганцевого шлака, содержащая марганцевый агломерат, углеродистый восстановитель, железную стружку, флюс, в качестве которого используют отвальный шлак производства ферротитана с содержанием 70-71% окиси алюминия при следующем соотношении компонентов, вес. %: марганцевый агломерат - 75-79; углеродистый восстановитель - 6-12; отвальный шлак производства ферротитана - 4-8; железная стружка - остальное (АС СССР 555157, кл. С 22 В 47/00, С 22 В 4/00, опубл. 25.04.1985).

Недостатком аналога является высокое содержание в ней кислых окислов (оксидов кремния и оксидов титана), которые при производстве марганцевых ферросплавов необходимо офлюсовывать за счет введения в шихту оксидов кальция и магния, что приводит к увеличению кратности шлака и к потере с ним ведущего элемента - марганца.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является шихта для выплавки передельного марганцевого шлака, содержащая в качестве марганецсодержащего сырья железомарганцевые конкреции, содержащие оксиды марганца, железа, кремния, кальция, магния, алюминия и др. и углеродистый восстановитель. При этом количество углеродистого восстановителя выбирается в зависимости от состава марганцевого сырья (US 4162916, кл. С 22 В 47/00, опубл. 31.07.1979).

Недостатками прототипа является многостадийность технологии и взаимосвязь стадий получения шихты, сложность подготовки шихтовых материалов, например "вторичный" сплав необходимо разлить, охладить, подробить и проконтролировать его химический состав, многокомпонентность шихты, необоснованность использования ферросилиция.

Технической задачей предлагаемого изобретения является расширение сырьевой базы марганца за счет вовлечения в оборот новых марганецсодержащих материалов - железомарганцевых конкреций, упрощение состава шихты и получение передельного марганцевого шлака, пригодного для производства качественных марганцевых ферросплавов.

Это достигается тем, что шихта для выплавки передельного марганцевого шлака содержит железомарганцевые конкреции и углеродистый восстановитель при следующем соотношений компонентов, %:

Железомарганцевые конкреции - 90,0-95,0

Углеродосодержащий материал - 5,0-10,0

Железомарганцевые конкреции имеют следующий состав, мас.%:

Закись марганца - 20,0-35,0

Закись железа - 3,0-20,0

Двуокись кремния - 15,0-40,0

Окись кальция - 1,5-6,0

Оксид магния - 0,8-4,0

Оксид алюминия - 3,5-7,0

Пятиокись фосфора - 0,5-4,5

Отличительными признаками предлагаемого состава шихты является ее двухкомпонентность и использование в качестве марганецсодержащей руды железомарганцевых конкреций определенного состава.

Выбранный интервал по концентрации углеродосодержащего восстановителя в шихте определяется, прежде всего, тем, что при содержании его ниже, чем 5%, в передельном шлаке остается заметная концентрация фосфора, а отношение фосфора к марганцу в готовом шлаке (0,0006) не отвечает требованиям для получения металлического марганца и силикомарганца (0,0004).

Повышение содержания углерода в шихте более 10% с одной стороны приводит к снижению концентрации железа и фосфора в передельном шлаке (это положительный эффект), с другой - к потере марганца с попутным сплавом и снижению его в составе передельного шлака.

Пример.

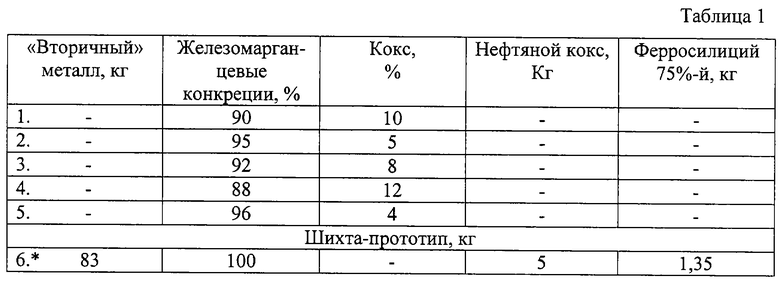

Шихту, состоящую из железомарганцевых конкреций (MnO - 27,6%, FeO - 11,4%, SiO2 - 32,6%, CaO - 2,0%, Р2O5 - 1,8%, Аl2О3 - 6,6%, MgO - 2,2%, примеси - остальное) в количестве 10 кг и кокса (С - 82%, зола - 12%, летучие - 6%) в количестве 0,5 кг перемешивают и загружают в двухэлектродную электропечь. На указанной шихтовке производят 24 плавки, при этом было израсходовано около 500 кг железомарганцевых конкреций и около 40 кг коксика. Получено 285 кг передельного марганцевого шлака и 75 кг попутного сплава. Выплавку передельного марганцевого шлака осуществляют непрерывным процессом при напряжении 100-110 В. Каждые 30 минут из печи выпускают шлак, после его охлаждения отбирают пробу и делают химический анализ. На той же печи проводят опыты и с шихтой-прототипом (пример 6). В таблице 1 представлены составы используемых шихт.

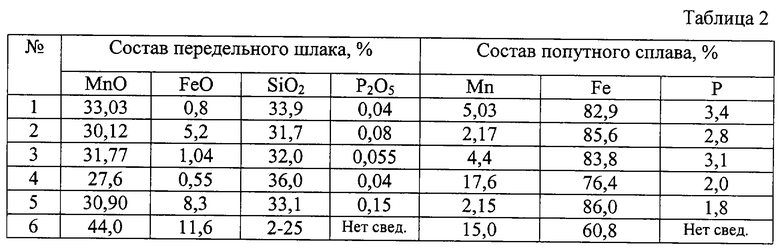

В таблице 2 представлены составы передельного марганцевого шлака и попутного металла (номера проб соответствуют номерам в таблице 1).

В шихте-прототипе используют железомарганцевые конкреции с содержанием закиси марганца - 40%, двуоксида кремния - 13,5%, "вторичный" металл, нефтяной кокс и ферросилиций.

На основании проведенных опытов установлено, что предлагаемый состав шихты обеспечивает высокий переход марганца в шлак и низкие концентрации фосфора в нем.

Предлагаемый состав шихты для выплавки передельного марганцевого шлака может быть реализован на предприятиях металлургического профиля, имеющих свободные мощности сталеплавильных и ферросплавных электропечей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ВЫПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2002 |

|

RU2212465C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| Способ выплавки передельного малофосфористого марганцевого шлака с получением товарного низкофосфористого углеродистого ферромарганца | 2018 |

|

RU2711994C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВОГО СЫРЬЯ | 2001 |

|

RU2191831C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

| Способ выплавки передельного марганцевого шлака | 1989 |

|

SU1744137A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОФОСФОРИСТЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2001 |

|

RU2197551C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ ОТВАЛЬНЫХ ШЛАКОВ | 2008 |

|

RU2374336C1 |

Изобретение относится к черной металлургии, в частности к ферросплавному производству, а именно к выплавке низкофосфористого марганецсодержащего полупродукта - передельного марганцевого шлака, предназначенного для получения металлического марганца, богатого силикомарганца и низкофосфористого углеродистого ферромарганца. Техническим результатом изобретения является расширение сырьевой базы марганца за счет вовлечения в оборот железомарганцевых конкреций, упрощение состава шихты и получение передельного марганцевого шлака, пригодного для производства качественных марганцевых ферросплавов. Шихта содержит железомарганцевые конкреции определенного состава в количестве 90,0-95,0 мас. % и углеродистый восстановитель в количестве 5,0-10,0 мас.%. 1 з.п.ф-лы, 2 табл.

Железомарганцевые конкреции 90,0-95,0

Углеродистый восстановитель 5,0-10,0

Закись марганца 20,0-35,0

Закись железа 3,0-20,0

Двуокись кремния 15,0-40,0

Окись кальция 1,5-6,0

Оксид магния 0,8-4,0

Оксид алюминия 3,5-7,0

Пятиокись фосфора 0,5-4,5

| US 4162916, 31.07.1979 | |||

| Обогащение марганцевых руд за рубежом, выпуск 2, Черметинформация | |||

| - М., 1987, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| US 4049438, 20.09.1977 | |||

| Клапанный механизм духового музыкального инструмента | 1987 |

|

SU1532973A1 |

| Способ получения сополимеров этилена с гексеном-1 | 1981 |

|

SU1031969A1 |

Авторы

Даты

2004-03-10—Публикация

2002-04-08—Подача