Изобретение относится к области химии, в частности к химической технологии неорганических веществ, а именно к способам переработки марганцевых руд, железомарганцевых конкреций и отходов различных производств сернокислым методом и может быть использовано в производстве различных марганцевых продуктов.

Известен способ переработки марганцевых руд и шламов выщелачиванием отработанным электролитом, содержащим серную кислоту, с применением в качестве восстановителя сернистого газа для растворения высоковалентных оксидов марганца, содержащихся в марганцевых рудах и шламах, при температуре 50-80oС (Агладзе Р.И. Рациональный способ обработки марганцевых руд и шламов. Горный журнал. 1939 г., 12, с. 39).

Недостатком способа-аналога является необходимость осуществления процесса с использованием газообразных токсических веществ, в частности диоксида серы, что усложняет процесс и требует громоздкой схемы газоочистки, ухудшает условия труда.

Наиболее близким техническим решением к предлагаемому изобретению является способ переработки марганцевых руд путем выщелачивания серной кислотой в присутствии восстановителя - раствора сернистой кислоты без доступа воздуха, в котором серную кислоту берут в количестве, не более стехиометрического по отношению к кислоторастворимым компонентам руды, и полученную после выщелачивания суспензию нагревают при 95-100oС, разделяют на фильтре и перерабатывают на маргенцевый концентрат (А.С. 350850, МПК С 22 В 47/00, опубл. 1972 г.).

Недостатками способа-прототипа является сложность процесса в связи с применением в качестве восстановителя неустойчивого в водных растворах и дорогостоящего реагента - сернистой кислоты, большой расход серной кислоты и недостаточно высокое качество готового продукта в связи с наличием примесей.

Техническим результатом предлагаемого изобретения является упрощение процесса переработки, снижение расхода серной кислоты и повышение качества марганцевого концентрата.

Технический результат достигается способом переработки марганецсодержащего сырья, который включает выщелачивание серной кислотой в присутствии восстановительного раствора, содержащего сульфит-ион, разделение пульпы и последующую переработку раствора на готовый продукт, при этом выщелачивание ведут с использованием серной кислоты концентрацией 70-98% в количестве 77-95% от стехиометрически необходимого на связывание марганца в сульфат, а в качестве восстановительного раствора используют бисульфитный раствор калия с концентрацией 20-40% и имеющий рН=5,2-6,0.

Отличительным признаком предложенного способа является применение в качестве восстановительного раствора бисульфитный раствор калия, полученный путем абсорбции слабых сернистых газов (0,2-10% SO2) растворами поташа, с высокими рН=5,2-6,0, позволяет проводить процесс выщелачивания марганца при рН=4,0-5,0 даже при подаче серной кислоты концентрацией 70-98%, что приводит к значительной экономии серной кислоты, так как при этих значениях рН кислоторастворимые примеси, присутствующие в сырье, в раствор не переходят.

Осуществление способа переработки марганецсодержащего сырья поясняется на примерах.

ПРИМЕР 1.

1000 кг марганцевых руд, содержащих 22,2% Мn, 4,9% R2О3, 1,3% MgO, 6,4% CaO, 26,5% SiO2, 0,33% Р2О5, 17,4% СО2, смешивают с 2716 кг оборотной воды, 537 кг 70% серной кислоты и 747 кг бисульфитного раствора калия, содержащего 20% КНSО3, и имеющего рН=6,0. Норма серной кислоты составляет 95% от стехиометрически необходимого количества на связывание марганца в сульфат. Выщелачивание проводят в течение 3 часов при температуре 50oС и рН=4,0. При этом в газовую фазу выделяется 150 кг воды. Пульпу в количестве 4850 кг направляют на разделение фаз. Осадок промывают водой и направляют на переработку. Количество фильтрата составляет 3850 кг, который содержит 15,6% MnSO4 (601 кг MnSO4, 219 кг Mn), 0,002% Р, 0,001% Fe. Далее фильтрат смешивают с 1136 кг 47%-го раствора карбоната калия (15% СO2). Пульпу в количестве 4986 кг фильтруют, осадок количеством 911 кг и влажностью 50% промывают, сушат и прокаливают при температуре 650oС. Фильтрат направляют на переработку в удобрения, а готовый продукт в количестве 321 кг представляет собой марганцевый концентрат, содержащий 68% Mn, 0,007% Fe, 0,0035% P, Mg - отсутствует, Са - отсутствует, 0,15% S, количество марганца в продукте составляет 218%. Выход марганца в продукт составляет 98,4%.

ПРИМЕР 2.

1000 кг железо-марганцевых конкреций, содержащих 13,7% Mn, 18,0% Fe, 1,8% MgO, до 1,5% CaO, 25,0% SiO2, 6,0% Аl2О3, 3,0% P2O5, 0,5% SO3, 1,5% Собщ., 1,4% Скарб., 1,5% К2O, 1,0% Na2O, 9% потерь при прокаливании, смешивают с 3080 кг оборотной воды, 223 кг 93% серной кислоты и 697 кг бисульфитного раствора калия, содержащего 30,0% КНSО3 и имеющего рН=5,5. Норма серной кислоты составляет 85,0% от стехиометрически необходимого количества на связывание марганца в сульфат. Выщелачивание проводят в течение 3 часов при температуре 60oС и рН=4,5. При этом в газовую фазу выделяется 170 кг воды. Пульпу в количестве 4830 кг направляют на разделение фаз. Осадок промывают водой и направляют на выщелачивание. Количество фильтрата составляет 3850 кг, который содержит 9,3% MnSO4 (357 кг MnSO4, 130 кг Mn), Р - отсутствует, Fe - отсутствует. Далее фильтрат перерабатывают аналогично примеру 1. Готовый продукт в количестве 196,4 кг содержит 67,6% Mn, Fe - отсутствует, Р - отсутствует, Mg - отсутствует, Са - отсутствует, 0,15% S, количество марганца в продукте составляет 132,8 кг. Выход марганца в продукт составляет 97,0%.

ПРИМЕР 3.

1000 кг шлама, содержащего 8,9% Mn, 20,0% Fe, 2,1% MgO, 2,0% CaO, 30,0% SiO2, 6,2% Аl2О3, 4,0% P2O5, 5,0% SO3, 50% H2O, 1,5% K2О, 1,3% Na2O, 6% потерь при прокаливании, смешивают с 3395 кг оборотной воды, 125 кг 98% серной кислоты и 518 кг бисульфитного раствора калия, содержащего 40% КНSO3 и имеющего рН= 5,2. Норма серной кислоты составляет 77% от стехиометрически необходимого количества на связывание марганца в сульфат. Выщелачивание проводят в течение 3 часов при температуре 70oС и рН=5,0. При этом в газовую фазу выделяется 200 кг воды. Пульпу в количестве 4800 кг направляют на разделение фаз. Осадок промывают водой и промывную воду направляют на выщелачивание. Количество фильтрата составляет 3500 кг, который содержит 6,7% MnSO4 (235 кг MnSO4, 85,8 кг Mn), P - отсутствует, Fe - отсутствует. Далее фильтрат перерабатывают аналогично примеру 1. Готовый продукт в количестве 125,6 кг содержит 68,0% Mn, Fe - отсутствует, 0,2% S, Р - отсутствует, Mg - отсутствует, Са - отсутствует, количество марганца в готовом продукте составляет 85,4 кг. Выход марганца в продукт составляет 96,0%.

Снижение концентрации серной кислоты ниже 70% приводит к появлению дополнительного узла растворения и потерь тепла, выделяющегося при растворении серной кислоты. Концентрация продукционной серной кислоты - 98% и снижение ее нормы от стехиометрически необходимого количества на связывание марганца в сульфат ниже 77% приведет к уменьшению степени извлечения марганца, а повышение нормы более 95% - приведет к снижению рН пульпы и извлечению в раствор кислоторастворимых примесей. Снижение концентрации раствора бисульфита калия ниже 20% приводит к появлению сульфатов на стадии получения раствора путем абсорбции сернистого газа поташом. Увеличение концентрации бисульфита выше 40% невозможно, так как это насыщенный раствор по бисульфиту калия. Снижение рН раствора бисульфита ниже 5,2 приведет к снижению рН реакционной пульпы и соответственно выделению примесей в раствор. Повышение рН выше 6,0 связано с повышением расхода калийного реагента.

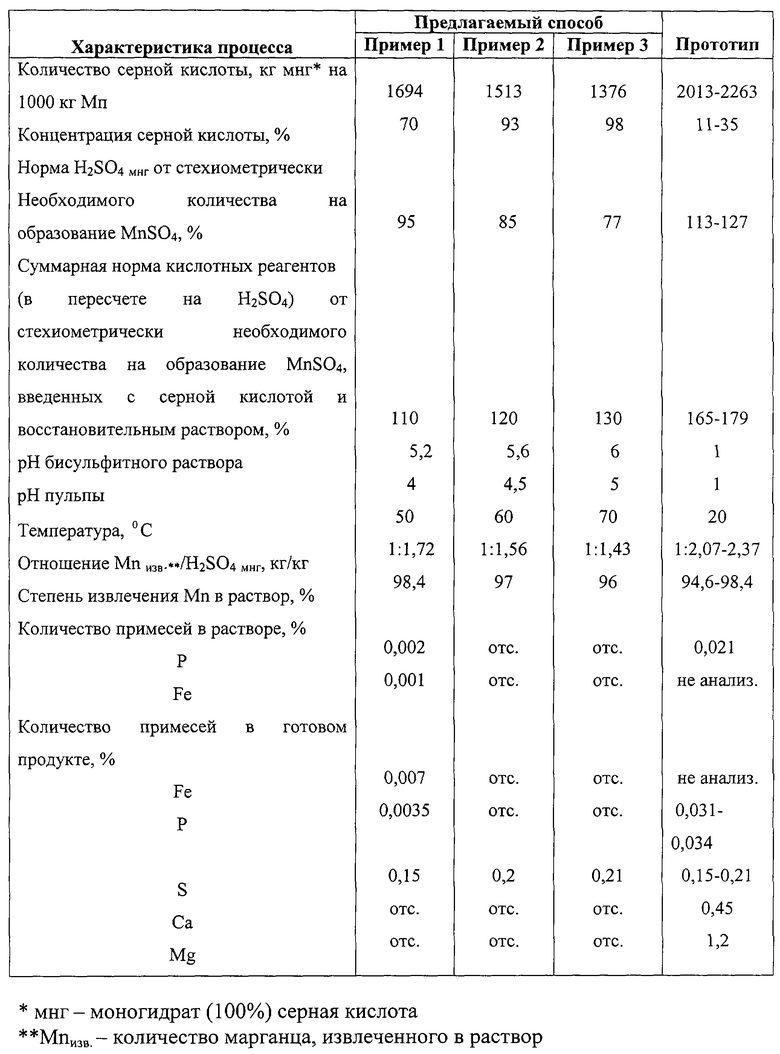

Сравнительная характеристика предлагаемого способа переработки марганецсодержащего сырья и способа-прототипа приведена в таблице.

Как видно из таблицы, в предлагаемом способе упрощается процесс выщелачивания марганца из марганцевых руд за счет сокращения стадий процесса; снижается расход серной кислоты в 1,33-1,47 раза за счет замены сернистой кислоты на бисульфитный раствор калия с рН 5,2 до 6,0, повышения рН реакционной пульпы и температуры процесса; образуются чистые растворы сульфата марганца, которые не требуют дополнительной очистки; повышается качество готового продукта за счет уменьшения количества примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЦЕВЫХ РУД, ШЛАМОВ И ПЫЛИ ФЕРРОСПЛАВНЫХ ЭЛЕКТРОПЕЧЕЙ | 2002 |

|

RU2213155C1 |

| Способ переработки комплексного ванадий-, магний-, марганецсодержащего сырья | 2015 |

|

RU2618591C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩЕГО СЫРЬЯ | 2011 |

|

RU2484161C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2010 |

|

RU2441086C1 |

| СПОСОБ КУЧНОГО БИОВЫЩЕЛАЧИВАНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2018 |

|

RU2686158C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОГО СЫРЬЯ | 1992 |

|

RU2054494C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦОВИСТЫХ РУД, СОДЕРЖАЩИХ СЕРЕБРО | 1992 |

|

RU2009233C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ МАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ В КАЧЕСТВЕ ОКИСЛИТЕЛЯ ПРИ ПЕРЕРАБОТКЕ УРАНОВЫХ РУД | 1999 |

|

RU2179195C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩЕГО СЫРЬЯ | 1994 |

|

RU2082797C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКОГО ДИОКСИДА МАРГАНЦА | 1996 |

|

RU2105828C1 |

Изобретение относится к области химии, в частности к химической технологии неорганических веществ, а именно к способам переработки марганцевых руд, железомарганцевых конкреций и отходов различных производств сернокислым методом и может быть использовано в производстве различных марганцевых продуктов. Технический результат предложенного способа заключается в упрощении процесса переработки, снижении расхода серной кислоты и повышении качества марганцевого концентрата. Способ переработки марганецсодержащего сырья предусматривает выщелачивание серной кислотой в присутствии восстановительного раствора, содержащего сульфит-ион, разделение пульпы и последующую переработку раствора на готовый продукт. При этом серную кислоту при выщелачивании используют концентрацией 70-98% в количестве 77-95% от стехиометрически необходимого на связывание марганца в сульфат, а в качестве восстановительного раствора используют бисульфитный раствор калия с концентрацией 20-40%, имеющего рН 5,2-6,0. 1 табл.

Способ переработки марганецсодержащего сырья, включающий выщелачивание серной кислотой в присутствии восстановительного раствора, содержащего сульфит-ион, разделение пульпы и последующую переработку раствора на готовый продукт, отличающийся тем, что выщелачивание ведут с использованием серной кислоты концентрацией 70-98% в количестве 77-95% от стехиометрически необходимого на связывание марганца в сульфат, а в качестве восстановительного раствора используют бисульфитный раствор калия концентрацией 20-40%, имеющий рН 5,2-6,0.

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 0 |

|

SU350850A1 |

| Ди-/2-окси-3-(9-карбазолил)пропиловый/ эфир в качестве пластификатора полиэпоксипропилкарбазола | 1979 |

|

SU785307A1 |

| КОРМ ДЛЯ СВИНЕЙ | 2000 |

|

RU2156079C1 |

| US 4645650, 24.02.1987 | |||

| СПОСОБ ПОВЫШЕНИЯ ОСТРОТЫ ЗРЕНИЯ | 1999 |

|

RU2161465C1 |

| US 4489043, 18.12.1984. | |||

Авторы

Даты

2004-02-10—Публикация

2002-05-06—Подача