Изобретение относится к производству сиккативов, которые вводятся в лаки и олифы, в том числе полученных на основе олигопипериленового синтетического каучука, и может быть использовано в лакокрасочной промышленности.

Известны способы получения сиккативов в виде солей жирных, смоляных, нафтеновых и других органических кислот. Широко известны сиккативы, полученные на основе нафтеновых кислот (Киселев В.С. Олифы и лаки. - Гос. научно-техническое изд-во хим. лит-ры, - М-Л., 1940 г., с. 285-289), исходным сырьем для которых являются кислоты, получаемые при очистке соляровых и веретеных нефтяных фракций. Недостатками сиккативов, получаемых из нафтеновых кислот, являются их темный цвет, что не позволяет использовать их в белых красках, и нестабильность качества, поскольку при длительном хранении из-за легкой окисляемости они теряют свойства легко растворяться в пленкообразующем материале. Одним из недостатков указанных сиккативов является также ограниченность сырьевых ресурсов получения нафтеновых кислот и их дороговизна.

Наиболее близким к заявляемому техническому решению является способ получения сиккативов путем омыления карбоновых кислот водным раствором щелочи при 80-100oС с последующей обработкой полученного раствора водным раствором соли сиккативирующего металла в присутствии углеводородного растворителя (авт. св. СССР N 1281580, МКИ4 C 09 F 9/09, заявлено 07.05.84 N 3742426/23-05, опубл. 07.01.87, Бюл. N 1). В качестве карбоновых кислот используют продукт окисления синтетических жирных кислот с кислотным числом 180-220 мг KOH/г, эфирным числом 150-240 мг KOH/г, омыление водным раствором щелочи проводят до получения продукта с кислотным числом 6-20 мг KOH/г и эфирным числом 30-90 KOH/г.

Существенным недостатком такого способа получения сиккатива является то, что получают сиккатив с невысокой стабильностью при длительном хранении, а также ограниченность сырьевых ресурсов для получения такого сиккатива.

Сущностью изобретения является способ получения сиккатива путем омыления карбоновых кислот водным раствором щелочи при 80-100oC с последующей обработкой полученного раствора водным раствором соли сиккативирующего металла в присутствии углеводородного растворителя, при этом в качестве раствора карбоновых кислот используют флотогудрон с кислотным числом 50-70 мг KOH/г. Использование флотогудрона в качестве раствора карбоновых кислот позволяет получить сиккатив с высокой устойчивостью, а также расширить сырьевую базу получения сиккативов за счет использования отхода производства.

Флотогудрон является кубовым остатком колонны окисления жирных кислот производства синтетических жирных кислот.

Флотогудрон соответствует ТУ 18 РСФСР 744-77:

внешний вид - густая, мазеобразная масса;

цвет - от темно-коричневого до черного;

кислотное число 50-70 мг KOH/г;

температура застывания жирных кислот не более 23 oC;

содержание влаги не более 5,0%;

содержание механических примесей не более 0,04%.

В качестве соли сиккативирующего металла используют хлорид марганца, хлорид кобальта, сульфат кобальта, нитрат марганца и др.

При сопоставлении признаков изобретения с таковыми прототипа выявлено, что признак - использование флотогудрона с кислотным числом 50-70 мг KOH/г в качестве карбоновых кислот - является новым и не описан в прототипе, следовательно, можно сделать вывод о соответствии заявляемого технического решения критерию "новизна".

Использование нового отличительного признака позволяет получить сиккатив с повышенной устойчивостью, а также расширить сырьевую базу получения сиккативов за счет использования отхода производства, что невозможно осуществить ни одним известным способом, что в свою очередь указывает на "изобретательский уровень" предложенного способа.

Заявляемое изобретение соответствует критерию "промышленная применимость", так как может быть реализовано в промышленности, что подтверждается приведенными ниже примерами.

В качестве углеводородного растворителя используют тяжелый прямогонный бензин нефтепереработки, гексан, уайт-спирит, нефрас и др.

Пример 1

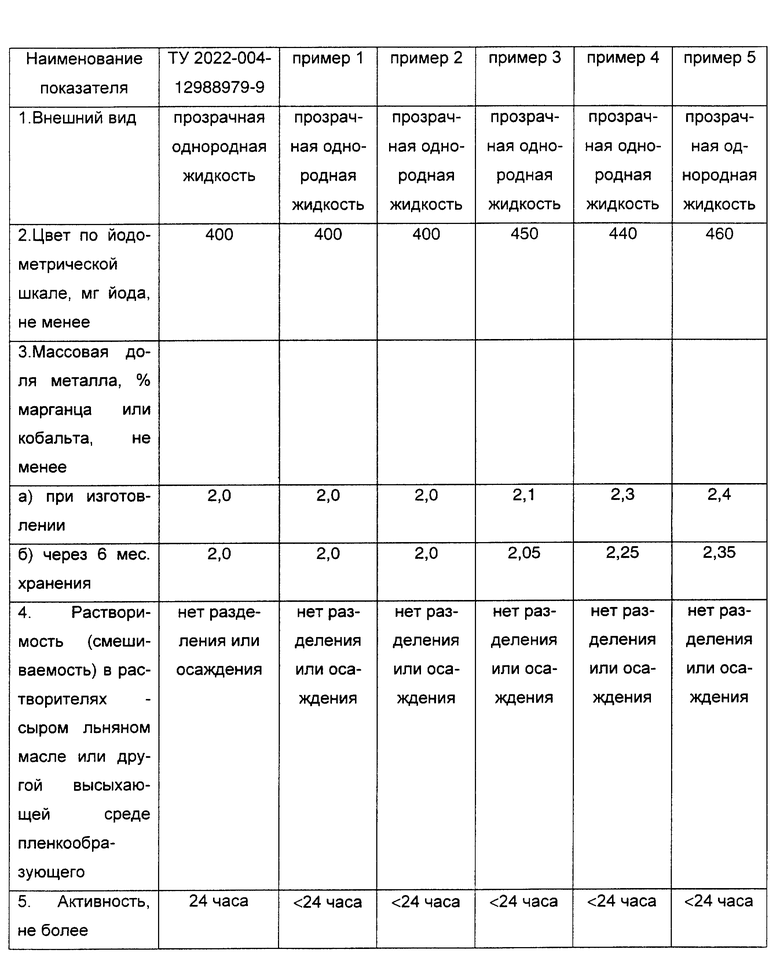

В стеклянный реактор с мешалкой объемом 250 мл подают 35 г флотогудрона с кислотным числом 50 мг KOH/г, который при перемешивании нагревают до 90oC и к нагретому флотогудрону по частям добавляют 5%-ный водный раствор KOH. Процесс омыления флотогудрона завершается при значениях pH раствора 7-8 единиц. Затем к полученному раствору приливают раствор соли, содержащий сиккативирующий металл, 5,76 г хлористого марганца. Для экстракции полученного сиккатива из водного раствора через 30 мин к нему добавляют углеводородный растворитель К-6 - тяжелый прямогонный бензин нефтепереработки. После добавления растворителя образуются два слоя: верхний - раствор сиккатива в растворителе К-6, нижний - водный, которые затем отделяют друг от друга. Количество растворителя рассчитывается исходя из требуемого содержания металла в растворе сиккатива в К-6 (обычно 1,3-2,0 мас.% металла в К-6). Свойства полученного сиккатива приведены в таблице.

Пример 2

Сиккатив получают так же, как описано в примере 1, только в качестве раствора карбоновых кислот используют флотогудрон с кислотным числом 70 мг KOH/г, а в качестве раствора соли, содержащей сиккативирующий металл, используют хлористый кобальт. Свойства полученного сиккатива приведены в таблице.

Пример 3

Сиккатив получают так же, как описано в примере 1, только в качестве углеводородного растворителя используют гексан, а в качестве соли сиккативирующего металла используют нитрат марганца. Свойства полученного сиккатива приведены в таблице.

Пример 4

Сиккатив получают так же, как описано в примере 1, только в качестве углеводородного растворителя используют уайт-спирит, а в качестве соли сиккативирующего металла используют сульфат кобальта.

Пример 5

Сиккатив получают так же, как описано в примере 1, только в качестве углеводородного растворителя используют нефрас, а в качестве соли сиккативирующего металла используют хлорид кобальта.

Как видно из приведенных выше примеров, сиккатив, получаемый по заявленному способу при использовании флотогудрона в качестве раствора карбоновых кислот, удовлетворяет требованиям ТУ 2022-004-12988979-9, а по некоторым свойствам превышает эти требования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 1999 |

|

RU2177020C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 2000 |

|

RU2181742C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 2001 |

|

RU2182916C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 1997 |

|

RU2131446C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 2001 |

|

RU2206590C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА ДЛЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2485155C1 |

| Способ получения сиккативов | 1984 |

|

SU1281580A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА ДЛЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2492202C1 |

| Способ получения карбоксилатов металлов переменной валентности | 2016 |

|

RU2618858C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА ДЛЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2451051C2 |

Изобретение относится к производству сиккативов, полученных на основе карбоновых кислот, и может быть использовано в лакокрасочной промышленности. Сиккатив получают омылением флотогудрона - кубового остатка колонны окисления жирных кислот производства синтетических жирных кислот с кислотным числом 50 - 70 мг КОН/г водным раствором щелочи при 80 - 100oC. Полученный раствор обрабатывают водным раствором соли сиккативирующего металла в присутствии углеводородного растворителя. Полученный сиккатив обладает высокой устойчивостью за счет использования отхода производства - флотогудрона, расширяется сырьевая база производства сиккативов и улучшается экология окружающей среды. 1 табл.

Способ получения сиккатива путем омыления карбоновых кислот водным раствором щелочи при 80-100°С с последующей обработкой полученного раствора водным раствором соли сиккативирующего металла в присутствии углеводородного растворителя, отличающийся тем, что в качестве карбоновых кислот используют флотогудрон - кубовый остаток колонны окисления жирных кислот производства синтетических жирных кислот с кислотным числом 50-70 мг КОН/г.

| Способ получения сиккативов | 1984 |

|

SU1281580A1 |

| А.Я | |||

| ДРИНБЕРГ | |||

| Технология пленкообразующих веществ | |||

| - М-Л.: Госхимиздат, 1948, С.200-210. | |||

Авторы

Даты

2001-11-10—Публикация

1999-05-25—Подача