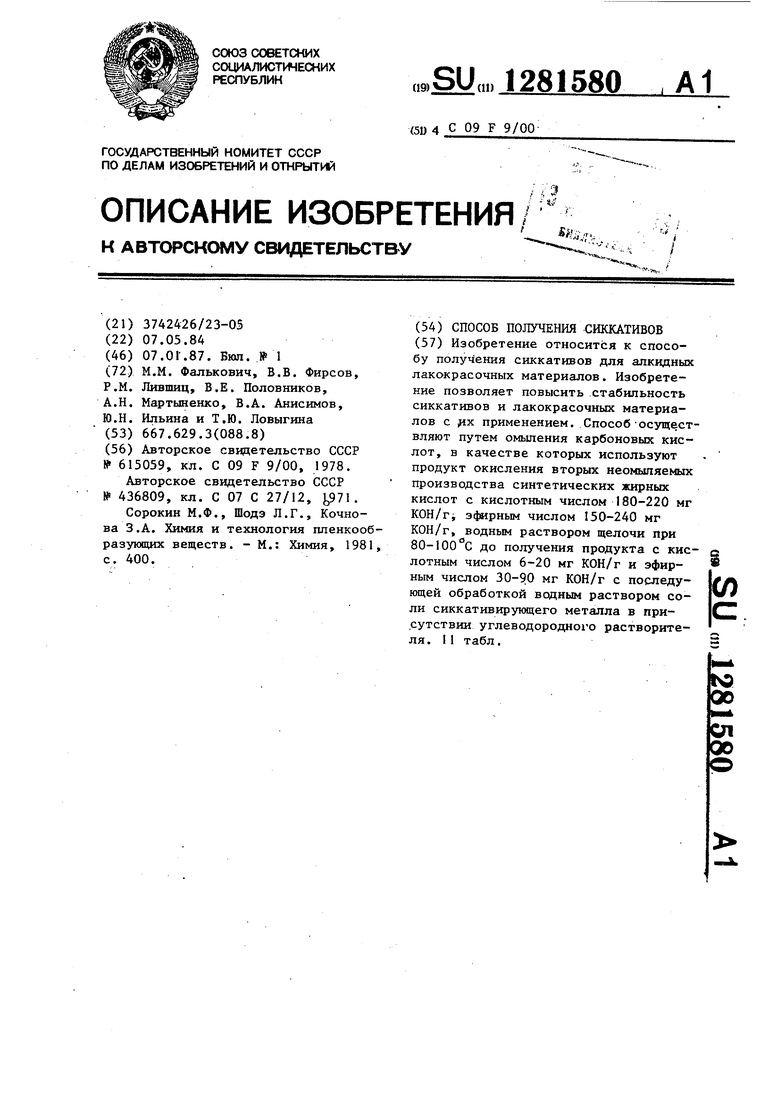

Изобретение относится к способу получения сиккативов для алкидных лакокрасочных материалов.

Целью изобретения является повышение стабильности сиккатив1ов и ла- кокрасочных материалов с их применением.

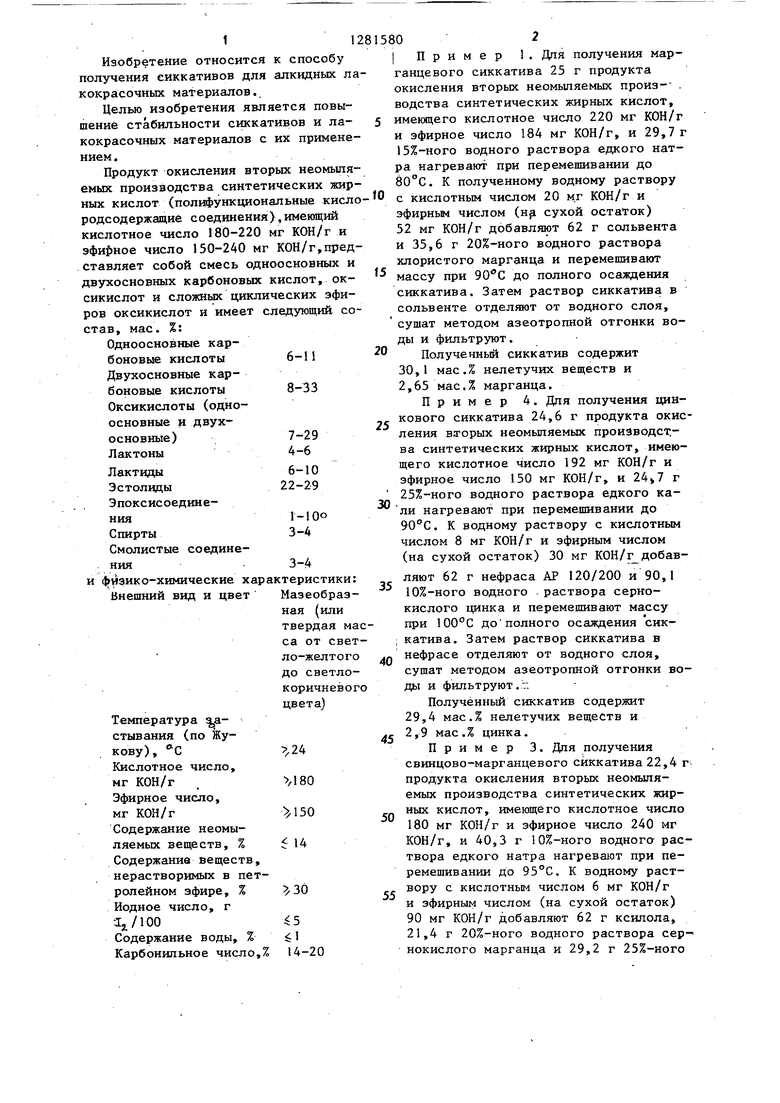

Продукт окисления вторых неомыля- емых производства синтетических жирных кислот (полифункциональные кисло родсодержащие соединенияУ,имеющий кислотное число 180-220 мг КОН/г и число 150-240 мг КОН/г,представляет собой смесь одноосновных и двухосновных карбоновых кислот, ок- сикислот и сложных циклических эфи- ров оксикислот и имеет следующий состав, мае. %:

Одноосновные кар- боновые кислоты 6-11 Двухосновные кар- боновые кислоты 8-33 Оксикислоты (одноосновные и двухосновные)7-29 Лактоны 4-6

Лактиды6-10

Эстолиды22-Z9 Эпоксисоедине-

ния1-10°

Спирты3-4 Смолистые соединения3-4и физико-химические характеристики:

Внешний вид и цвет

Температура а- стывания (по Жукову), С Кислотное число, мг КОН/Г Эфирное число, мг КОН/г

Содержание неомы- ляемых веществ, % Содержание веществ нерастворимых в пе ролейном эфире, % Йодное число, г

Содержание воды, % Карбонильное число

5

0

0

5

5

0

5

0

5

I Пример 1, Для получения марганцевого сиккатива 25 г продукта окисления вторых неомыляемых произ- . водства синтетических жирных кислот, имеющего кислотное число 220 мг КОН/г и эфирное число 184 мг КОН/г, и 29,7 г 15%-ного водного раствора едкого натра нагревают при перемешивании до 80°С. К полученному водному раствору с кислотным числом 20 мг КОН/г и эфирньм числом (н сухой остаток) 52 мг КОН/г добавляют 62 г сольвента и 35,6 г 20%-ного водного раствора хлористого марганца и перемешивают массу при до полного осаждения сиккатива. Затем раствор сиккатива в сольвенте отделяют от водного слоя, сушат методом азеотропной отгонки воды и фильтруют.

Полученный сиккатив содержит 30,1 мас.% нелетучих веществ и 2,65 мас.% марганца.

Пример 4. Для получения цинкового сиккатива 24,6 г продукта окисления вторых неомьляемых производства синтетических жирных кислот, имеющего кислотное число 192 мг КОН/г и эфирное число 150 мг КОН/г, и г 25%-ного водного раствора едкого ка- ли нагревают при перемешивании до . К водному раствору с кислотным числом 8 мг КОН/г и эфирным числом (на сухой остаток) 30 мг КОН/г добавляют 62 г нефраса АР 120/200 и 90,1 10%-ного водного раствора сернокислого цинка и перемешивают массу при 100°С до полного осаждения сик- ; катива. Затем раствор сиккатива в нефрасе отделяют от водного слоя, сушат методом азеотропной отгонки воды и фильтруют.:;

Полученный сиккатив содержит 29,4 мас.% нелетучих веществ и 2,9 мас.% цинка.

Пример 3. Для получения свинцово-марганцевого сиккатива 22,4 Г продукта окисления вторых неомыляемых производства синтетических жирных кислот, имеющего кислотное число 180 мг КОН/г и эфирное число 240 мг КОН/г, и 40,3 г 10%-ного водного раствора едкого натра нагревают при перемешивании до 95°С. К водному раствору с кислотным числом 6 мг КОН/г и эфирным числом (на сухой остаток) 90 мг КОН/г добавляют 62 г ксилола, 21,4 г 20%-ного водного раствора сер- нокислого марганца и 29,2 г 25%-ного

водного раствора уксуснокислого свица и перемешивают массу при 95°С до

полного осаждения сиккатива. Затем

раствор сиккатива в ксилоле отделяю

от водного слоя, сушат методом азеотропной отгонки воды и фильтруют. Полученньй сиккатив содержит

30,0 мас.% нелетучих веществ,

6,2 мас. свинца и 1,30 мас.% марга |ца.

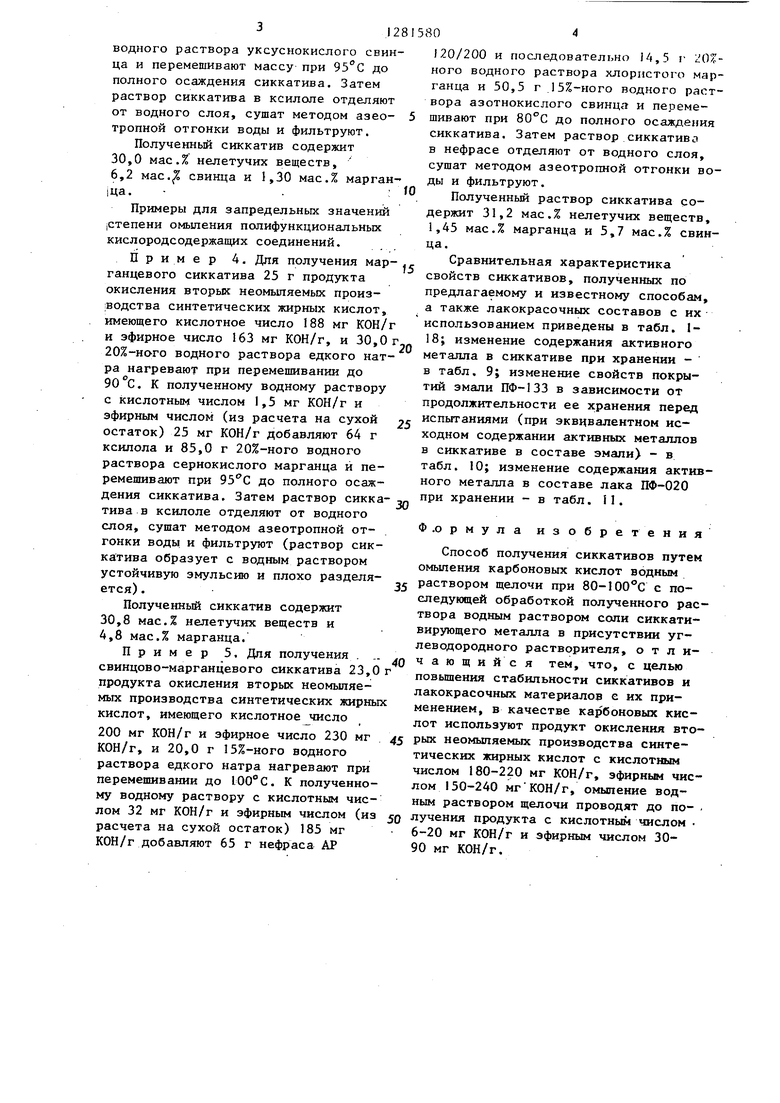

Примеры для запредельных значений jCTeneHH омыления полифункциональных кислородсодержащих соединений.

Пример 4. Для получения мар ганцевого сиккатива 25 г продукта окисления вторых неомьшяемых произ- |водства синтетических жирных кислот имеющего кислотное число 188 мг КОН и эфирное число 163 мг КОН/г, и 30,0 20%-но-го водного раствора едкого натра нагревают при перемешивании до . К полученному водному раствору с кислотным числом 1,5 мг КОН/г и эфирным числом (из расчета на сухой остаток) 25 мг КОН/г добавляют 64 г ксилола и 85,0 г 20%-ного водного раствора сернокислого марганца и перемешивают при 95 С до полного осаждения сиккатива. Затем раствор сикка тива в ксилоле отделяют от водного слоя, сушат методом азеотропной отгонки воды и фильтруют (раствор сиккатива образует с водным раствором устойчивую эмульсию и плохо разделяется) .

Полученный сиккатив содержит 30,8 мас.% нелетучих веществ и 4,8 мас.% марганца.

Пример 5, Для получения . . свинцово-марганцевого сиккатива 23,0 продукта окисления вторых неомьшяемых производства синтетических жирны кислот, имеющего кислотное число

200 мг КОН/г и эфирное число 230 мг КОН/г, и 20,0 г 15%-ного водного раствора едкого натра нагревают при перемешивании до 100°С. К полученному водному раствору с кислотным числом 32 мг КОН/г и эфирным числом (из расчета на сухой остаток) 185 мг КОН/г добавляют 65 г нефраса АР

w

25

,- -. у Ри хранении - в

15804

120/200 и последовательно 14,5 г ZOZ- ного водного раствора хлористого марганца и 50,5 г .15%-ного водного раствора азотнокислого свинца и перемешивают при до полного осаждения сиккатива. Затем раствор сиккатива в нефрасе отделяют от водного слоя, сушат методом азеотропной отгонки воды и фильтруют.

Полученный раствор сиккатива содержит 31,2 мас.% нелетучих веществ, 1,45 мас.% марганца и 5,7 мас.% свинца.

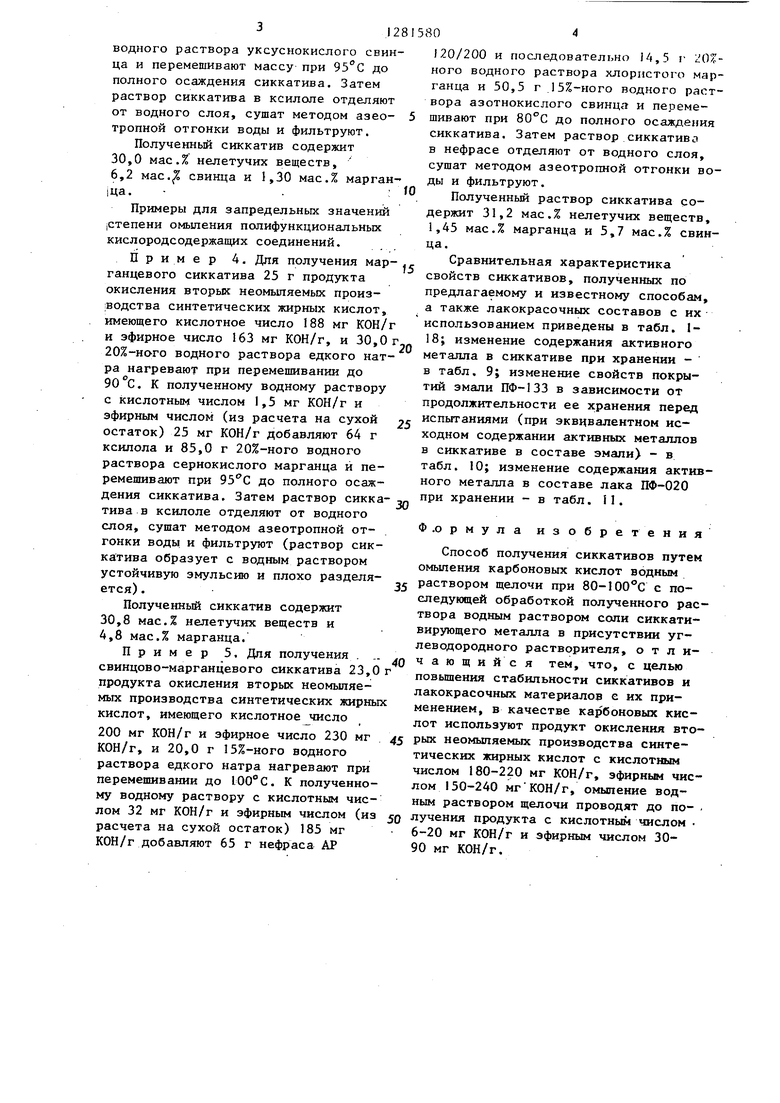

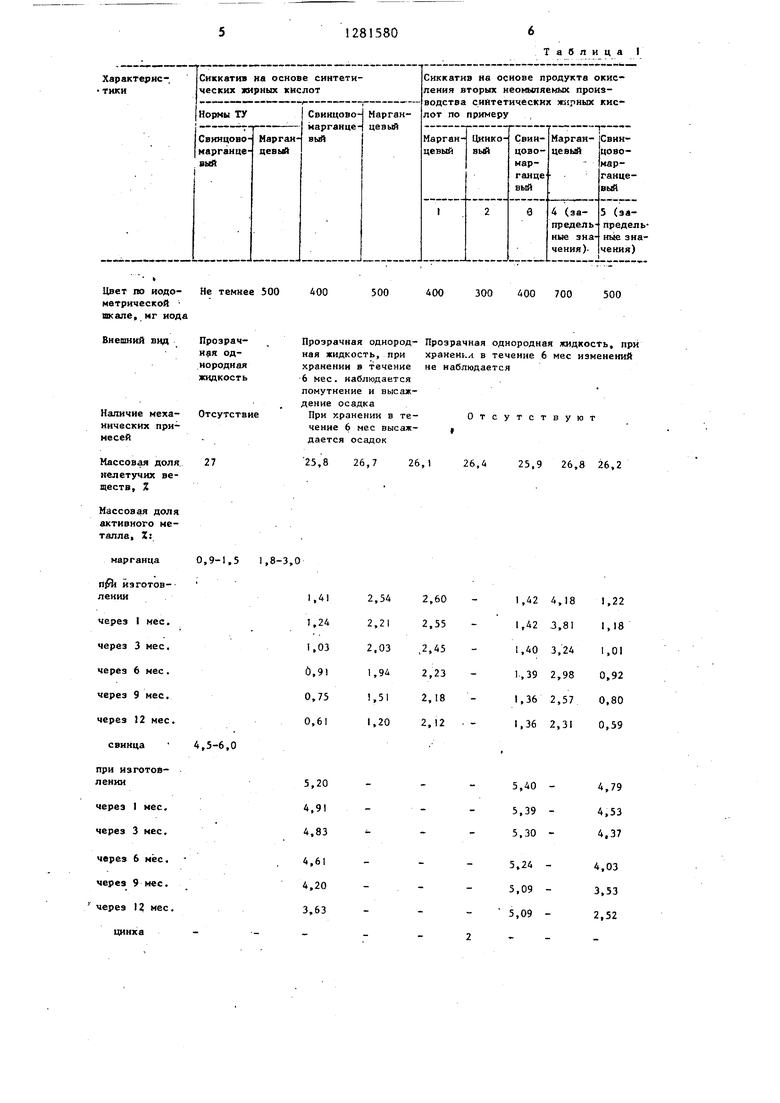

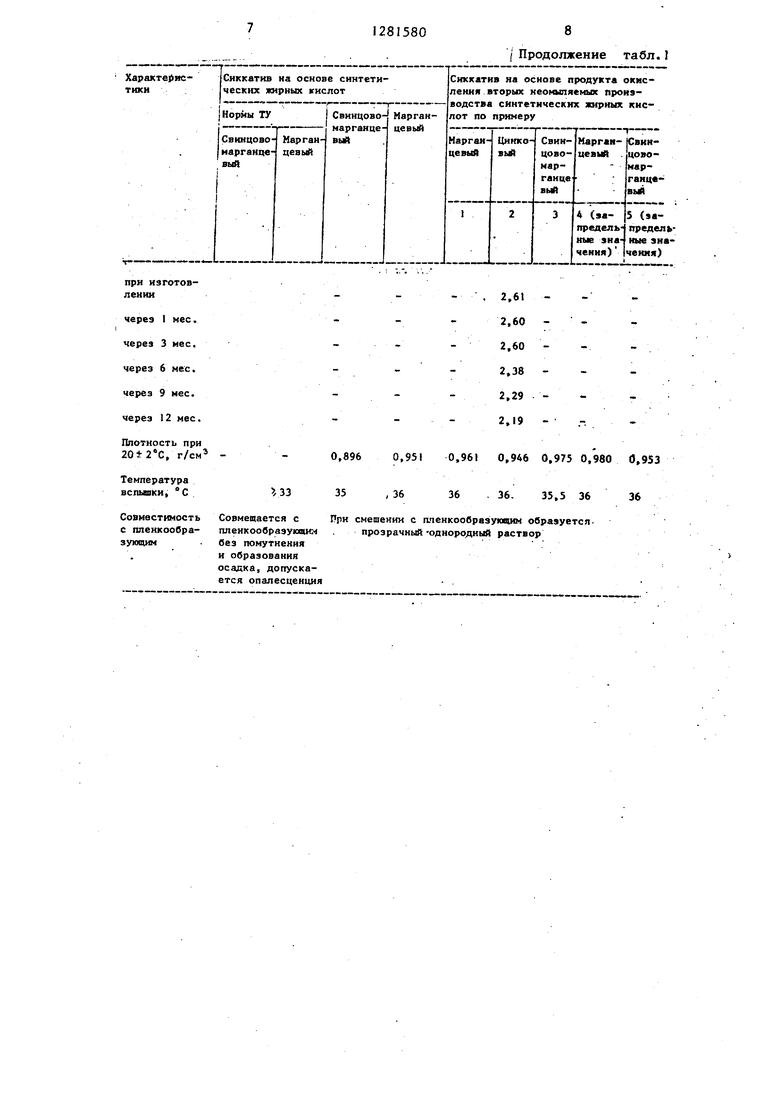

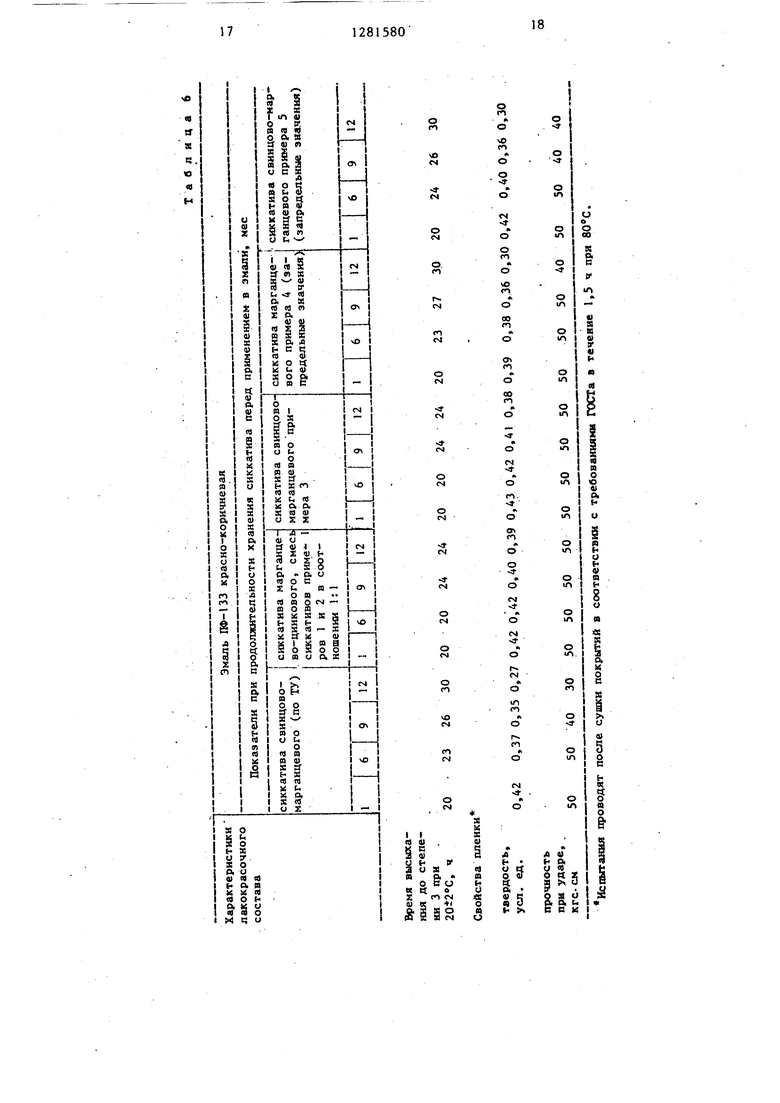

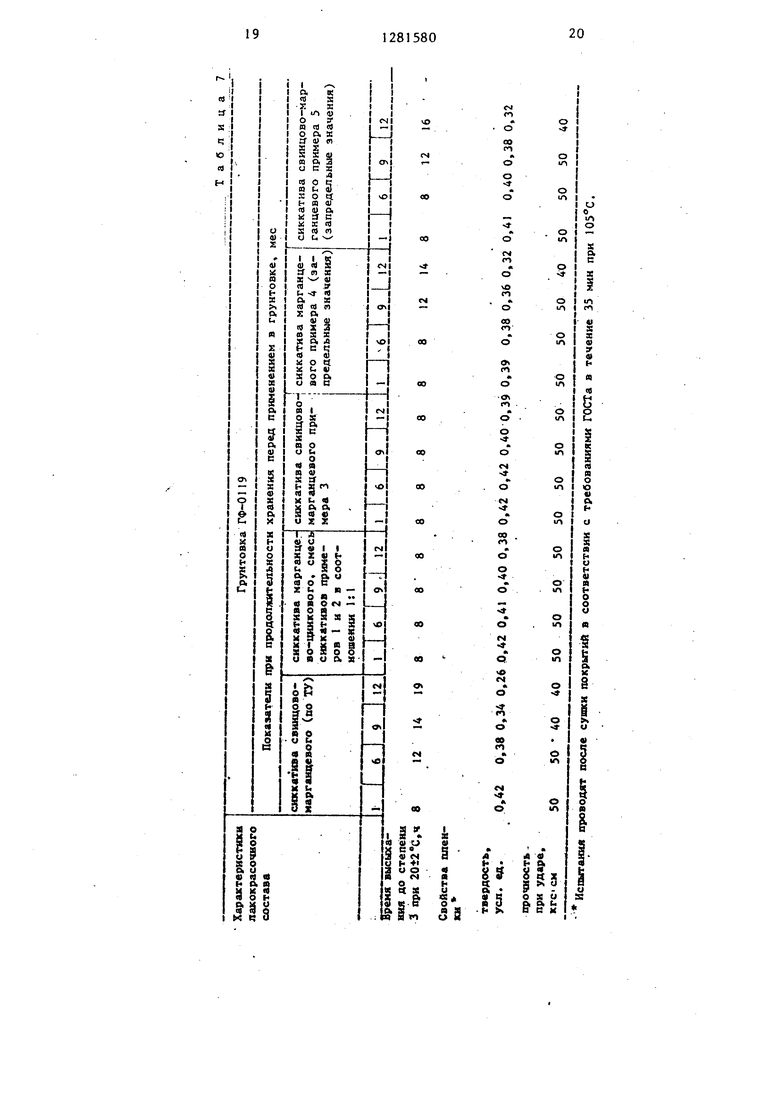

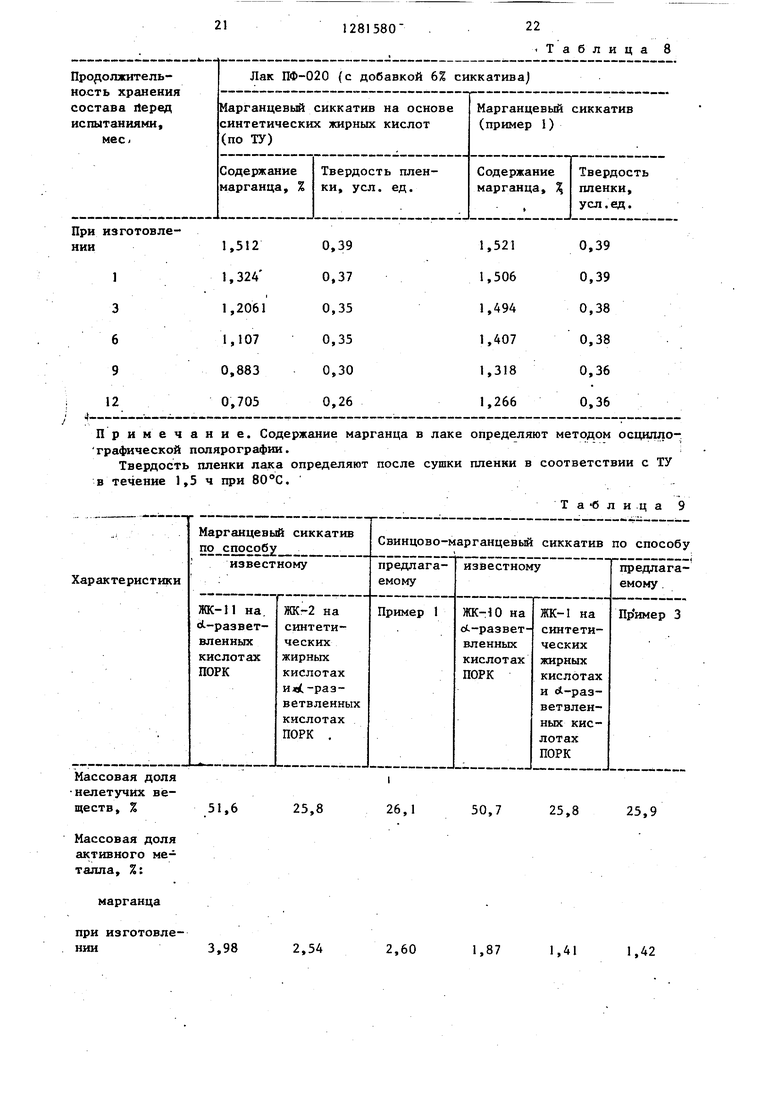

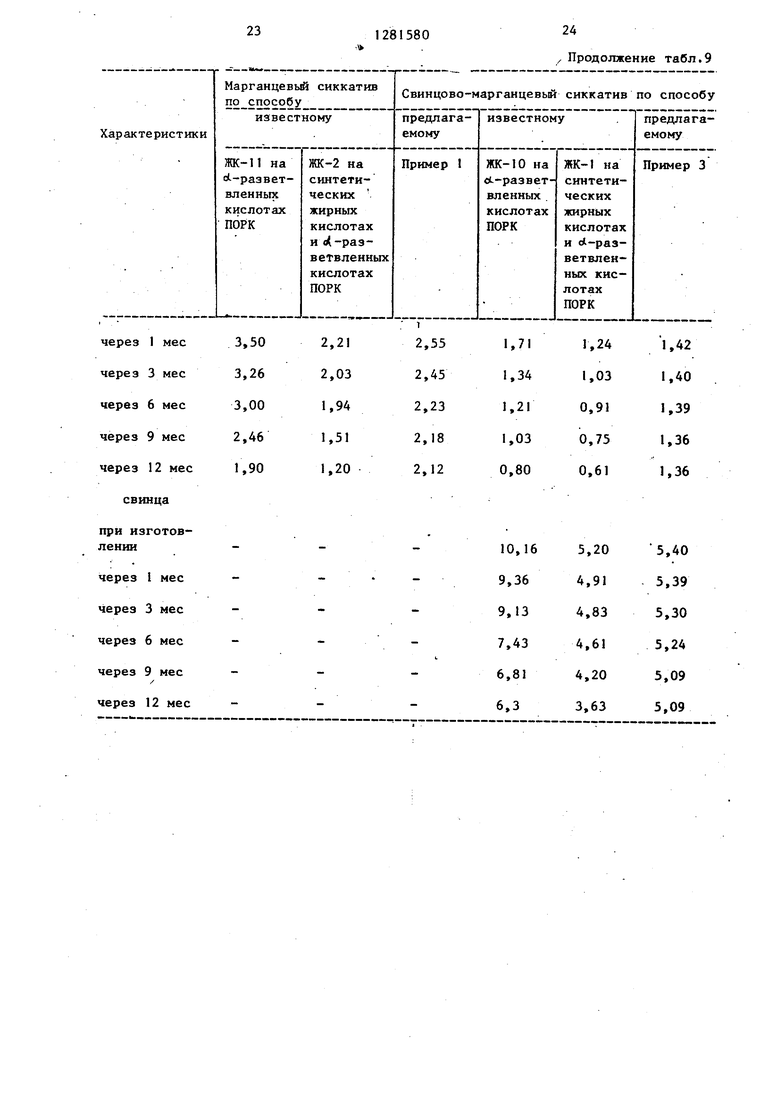

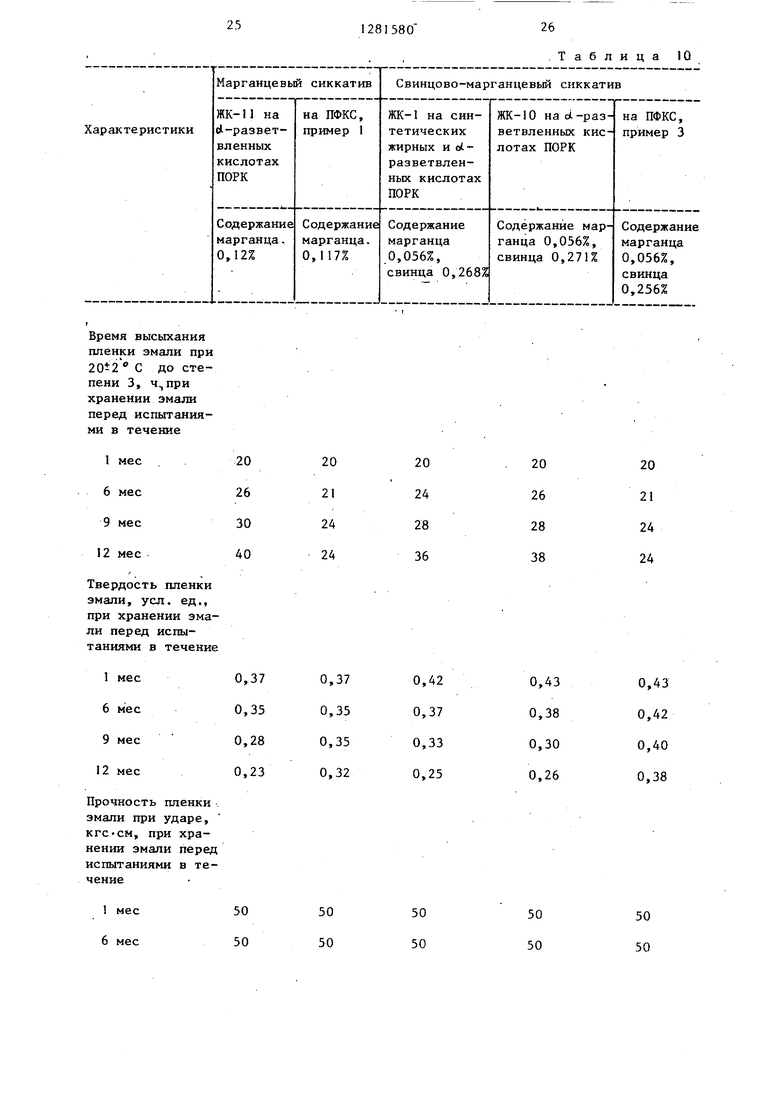

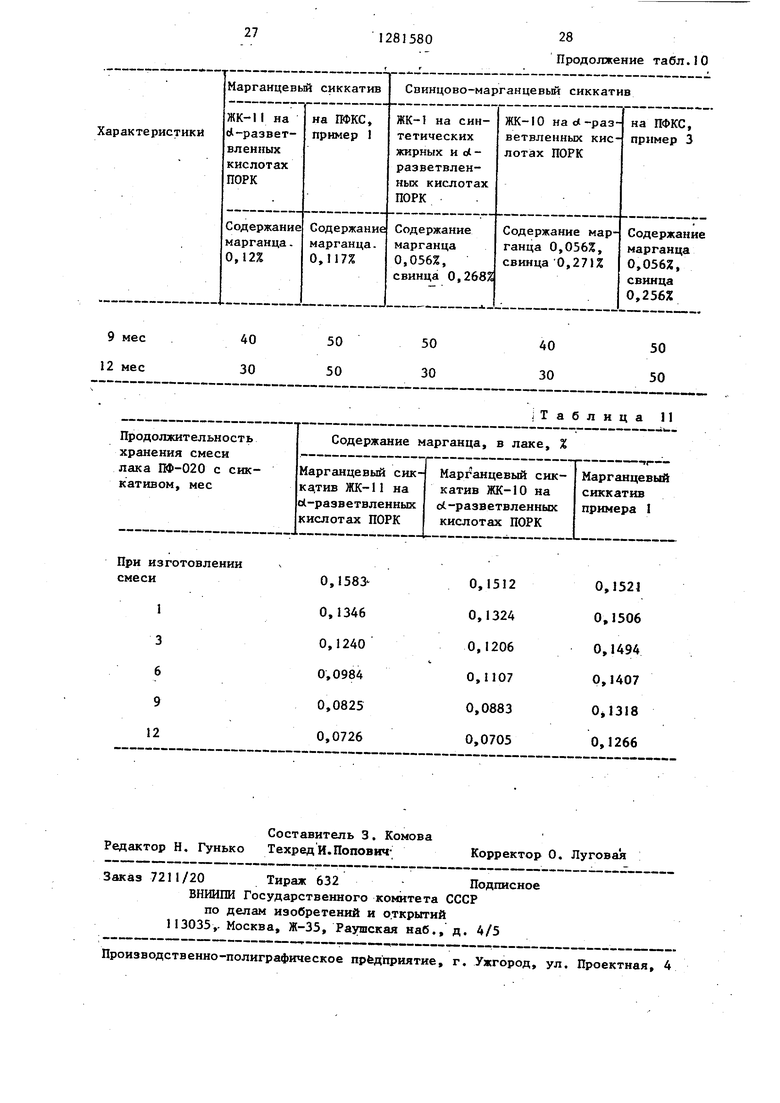

Сравнительная характеристика свойств сиккативов, полученных по предлагаемому и известному способам, а также лакокрасочных составов с их использованием приведены в табл. I- 18; изменение содержания активного металла в сиккативе при хранении - в табл, 9; изменение свойств покрытий эмали ПФ-133 в зависимости от продолжительности ее хранения перед испытаниями (при эквивалентном исходном содержании активных металлов в сиккативе в составе эмали) - в табл. 10; изменение содержания активного металла в составе лака ПФ-020 табл.11.

Ри хранении - в

Ф.ормула изобретения

,- -. у Ри хранении - в

0

0

Способ получения сиккативов путем омыления карбоновых кислот водным

j раствором щелочи при 80-100°С с последующей обработкой полученного раствора водным раствором соли сиккати- вирующего металла в присутствии углеводородного растворителя, отличающийся тем, что, с целью повьшхения стабильности сиккативов и лакокрасочных материалов с их применением, в качестве карбоновых кислот используют продукт окисления вто5 рых неомыпяемых производства синтетических жирных кислот с кислотным числом 180-220 мг КОН/г, эфирным числом 150-240 мг КОН/г, омыпение водным раствором щелочи проводят до по- . лучения продукта с кислотным числом 6-20 мг КОН/г и эфирным числом 30- 90 мг КОН/г.

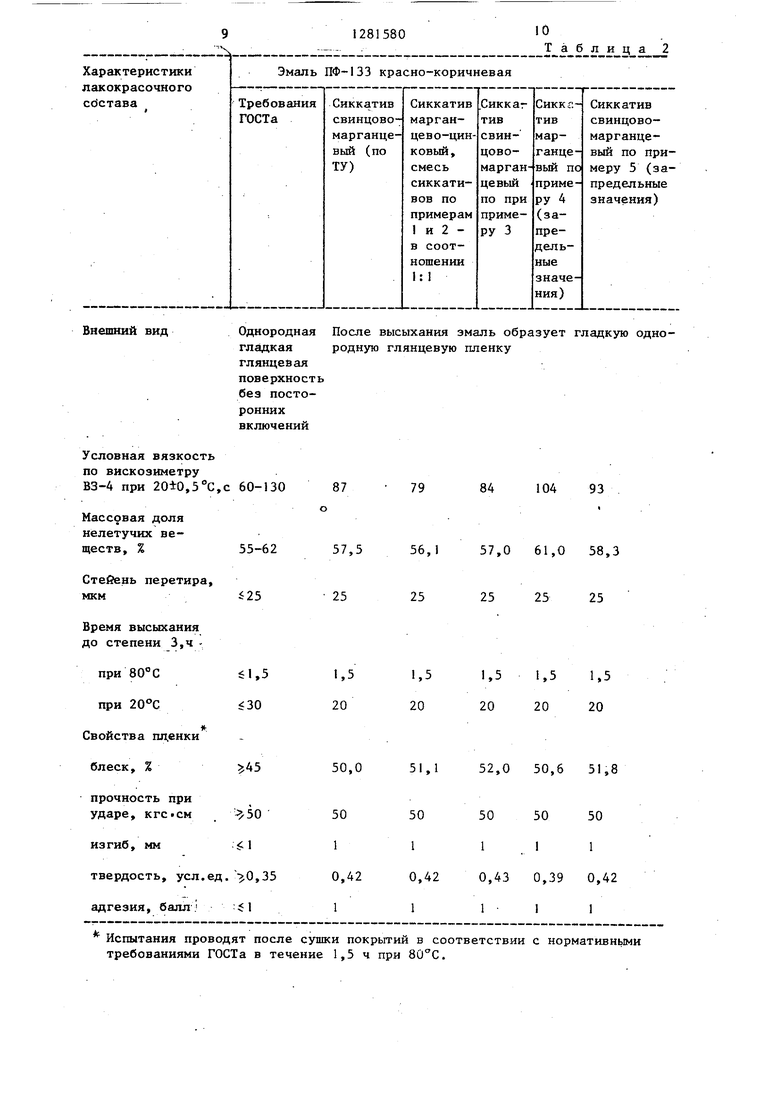

Таблица I

/ Продолжение табл.I

Внешний вид

Однородная После высыхания эмаль образует гладкую одно- гладкая родную глянцевую пленку глянцевая поверхность без постороннихвключений

Условная вязкость

по вискозиметру

ВЗ-4 при 20±0,5°С,с 60-130

87

а,

,

55-62

25

57,5

25

61.5 30

45

1,5

20

50,0

Испытания проводят после сушки покрытий в соответствии с нормативньми требованиями ГОСТа в течение 1,5 ч при .

79

84

104

93

56,1

57,0 61,0 58,3

25

25

25

25

1.5 20

1.5

20

1.5 20

52,0 50,6 51,8

нешний вид

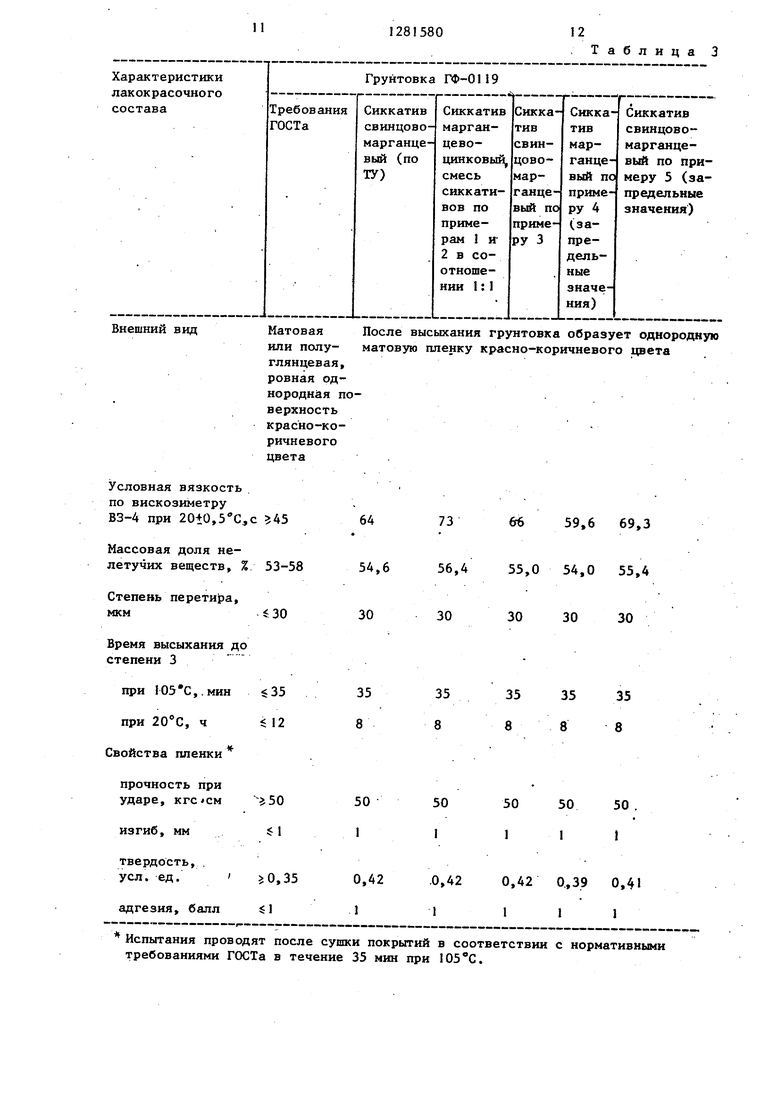

Матовая или полуглянцевая, ровная однородная поверхностькрасно-коричневогоцвета

Условная вязкость по вискозиметру ВЗ-4 при 20iO,5 C,c

Массовая доля нелетучих веществ, Z

Степень перетира, мкм

Время высыхания до степени 3

Испытания проводят после сушки покрытий в соответствии с нормативными требованиями ГОСТа в течение 35 мин при .

Таблица 3

После высыхания грунтовка образует однородную матовз о пленку красно-коричневого цвета

64

73

66 59,6 69.3

54,6

56,4 55,0 54,0 55.4

30

30

30 30 30

При изготовлении

Примечание. Содержание марганца в лаке определяют методом осцилло- графической полярографии.

Твердость пленки лака определяют после сушки пленки в соответствии с ТУ в течение 1,5 ч при 80°С.

Т а б л и ц а 9

51,6

25,8

при изготовлении3,98

2,54

Таблица В

26,1

50,7

25,8

25,9

2,60

1,87

1,41

1,42

23

1281580

24 , Продолжение табл.9

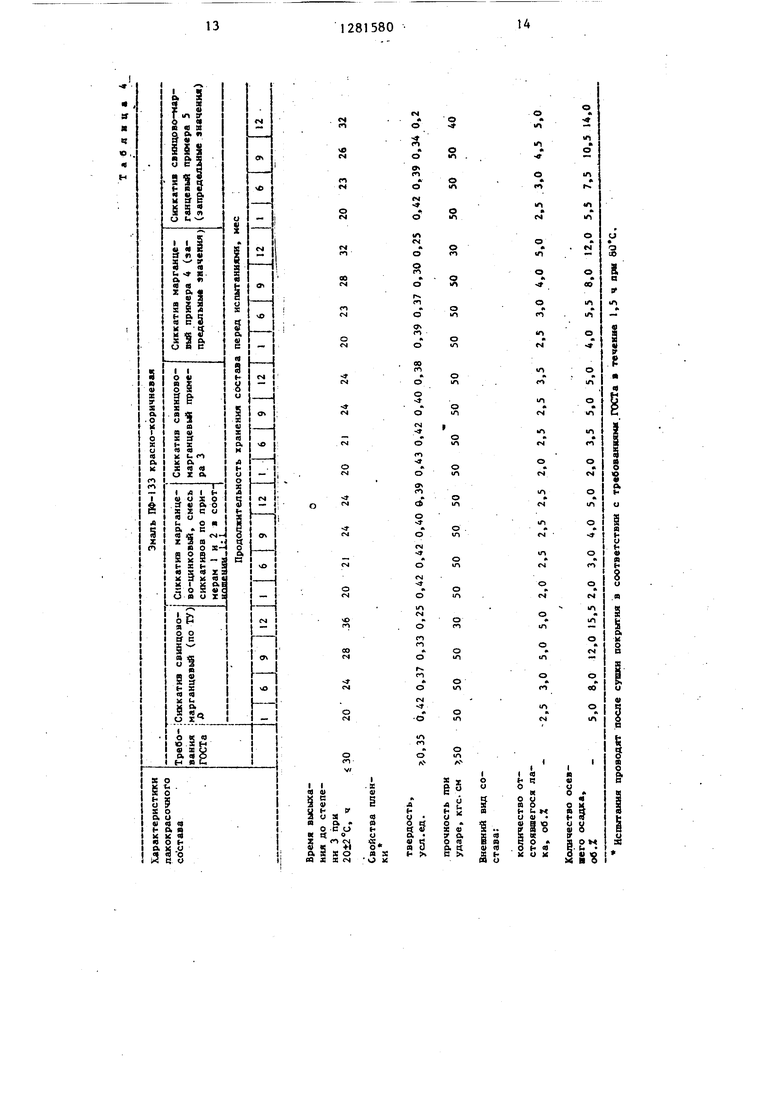

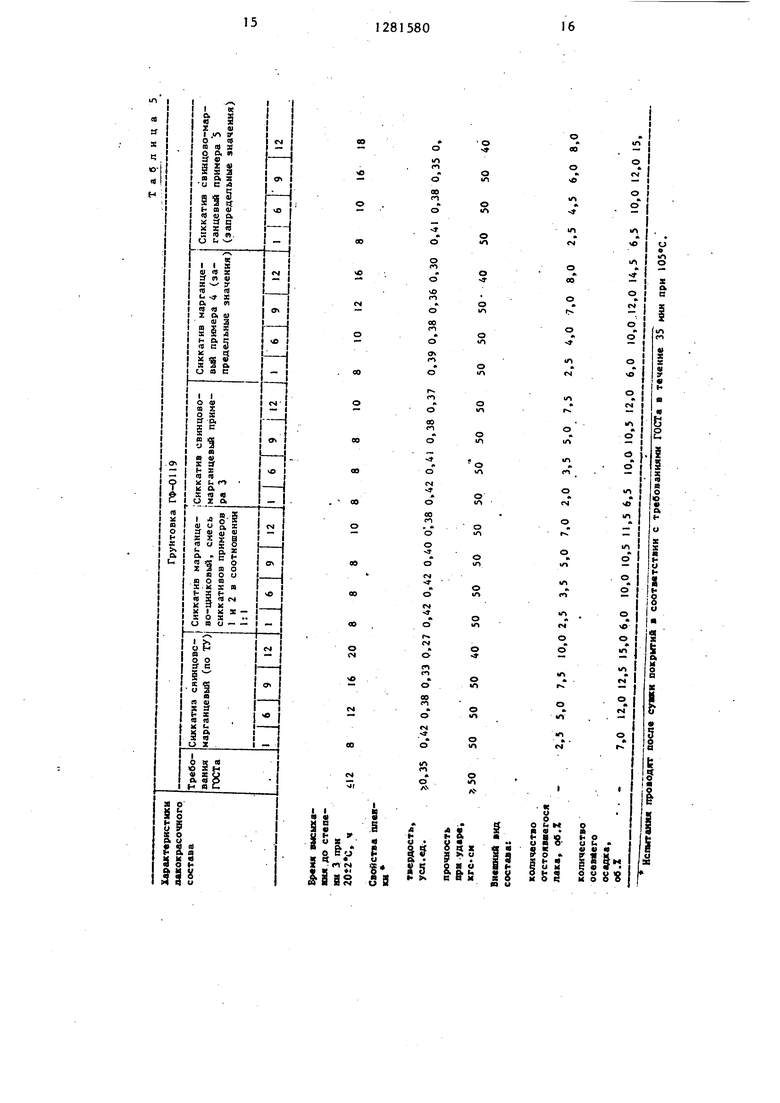

Время высыхания пленки эмали при С до степени 3, хранении эмали перед испытаниями в течение

Твердость пленки эмали, уел. ед., при хранении эмали перед испытаниями в течение

Прочность пленки эмали при ударе, кгс СМ, при хранении эмали перед испытаниями в течение

1 мес 6 мес

.Таблица 10

50 50

50 50

50

50

27

При изготовлении

Составитель 3. Комова Редактор Н. Гунько Техред И. ПоповичЗаказ 7211/20 Тираж 632Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035,- Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

1281580

28

Продолжение табл.1 О

Корректор О. Луговая

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 2001 |

|

RU2182916C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСАЖДЕННОГО СИККАТИВА | 2004 |

|

RU2266939C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 1999 |

|

RU2177020C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 1999 |

|

RU2175663C2 |

| Состав для получения защитно-декоративного покрытия | 1981 |

|

SU1060657A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 2000 |

|

RU2181742C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 1997 |

|

RU2131446C1 |

| Способ стабилизации лакокрасочных материалов на алкидной основе | 1988 |

|

SU1705325A1 |

| АЛКИДНАЯ ЭМАЛЬ | 1999 |

|

RU2139311C1 |

| ВЛАГОСТОЙКАЯ КОМБИНИРОВАННАЯ ОЛИФА | 2008 |

|

RU2363716C1 |

Изобретение относится к способу получения сиккативов для алкидных лакокрасочных материалов. Изобретение позволяет повысить стабильность сиккативов и лакокрасочных материалов с fix применением. Способ осуществляют путем омыления карбоновых кислот, в качестве которых используют продукт окисления вторых неомыпяемых производства синтетических жирных кислот с кислотным числом 180-220 мг KOH/Ti числом 150-240 мг КОН/г, водным раствором щелочи при 80-100 С до получения продукта с кислотным числом 6-20 мг КОН/Г и эфирным числом 30-90 мг КОН/Г с последующей обработкой водным раствором соли сиккативирующего металла в присутствии углеводороднох о растворителя. I 1 табл. (Л

| Смесь полиразветвленных монокарбоновых кислот в качестве солеобразующего агента и способ ее получения | 1975 |

|

SU615059A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ получения полифункциональных кислородсодержащих соединений | 1971 |

|

SU436809A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Сорокин М.Ф., Шодэ Л.Г., Кочно- ва З.А | |||

| Химия и технология пленкообразующих веществ | |||

| - М.: Химия, 1981, с | |||

| Способ фотографической записи звуковых колебаний | 1922 |

|

SU400A1 |

Авторы

Даты

1987-01-07—Публикация

1984-05-07—Подача