Заявлен приоритет предварительной заявки на патент с регистрационным номером 60/001.818, подданной 1 августа. 1995 г. Полное раскрытие предварительной заявки здесь вводится путем, ссылки.

Настоящее изобретение касается многослойных воздухопроницаемых пленок, и более конкретно - пятислойных воздухопроницаемых пленок. Изобретение также касается способа изготовления многослойных воздухопроницаемых пленок.

Пленки, которые позволяют проходить газам на средней и высокой скоростях передачи, часто называют воздухопроницаемыми. Газами, чаще всего используемыми для демонстрации воздухопроницаемости пленки, являются водяной пар, иногда называемый влажным паром, и кислород. Тест прохождения влажного пара (ТПВП) и тест прохождения кислорода (ТПК) обеспечивают измерение массы или объема газа, проходящего через поперечное сечение пленки в заданную единицу времени при заданной совокупности окружающих условий. Хотя механизм прохождения газа часто различается в различных пленках, именно суммарное количество газа, которое проходит через пленку, делает пленки воздухопроницаемыми.

В случае непосредственной близости к коже пленки с высоким ТПВП позволяют естественно охлаждаться телу. Когда пленка с высоким ТПВП обеспечивает также барьер для прохождения жидкости и (или) микробного перехода, имеются разнообразные применения, большинство из которых находятся в прямом или косвенном соприкосновении с кожей, которые могут получать преимущество этого уникального сочетания свойств.

Потенциальные применения включают в себя хирургические халаты, перевязочные материалы, мягкие подкладки госпитальных коек, одноразовые пленки, домашние платки, женские салфетки, защитную одежду, прокладки для обуви, упаковочный материал пищевых продуктов и перчатки.

Воздухопроницаемые пленки можно классифицировать как либо микропористые, либо монолитные, в зависимости от их физического состава и их механизма пропускания газа.

Один тип микропористой пленки состоит из смеси полимеров и неорганических наполнителей, которые экструдируют в пленку или лист, используя стандартные методы изготовления. На втором этапе или во время одного и того же непрерывного процесса с последовательными операциями лист или пленку ориентируют или вытягивают в одном или двух направлениях при температурах ниже температуры плавления полимера. Результат ввода этой механической энергии в смесь полимера с наполнителем представляет собой создание многочисленных взаимосоединенных или близко соединенных пор, которые позволяют проходить молекулам газа. Плотностью и размером этих пор можно управлять выбором сырьевых материалов и условий, при которых появляется ориентирование или вытяжка.

При производстве функциональной микропористой пленки она позволяет проходить молекулам газа, не позволяя, в то же время, проходить жидкости, из которой могут происходить молекулы газа.

Другой тип микропористой пленки, иногда называемой вспененной пленкой, содержит ту же смесь взаимосоединенных или близко соединенных пор. За исключением ранее описанных эти поры образуются посредством освобождения газов, которые образуются при определенных условиях температуры и давления. Эти пленки, как правило, содержат в качестве основного компонента обычный полиолефин и вспенивающие и/или образующие зародыши вещества в качестве второстепенных компонентов. Вспенивающее вещество представляет собой вещество, которое имеет значительно выше давление пара, чем полиолефин, при температурах экструзии. Размер и плотность пор можно изменять посредством изменения условий экструдирования и типа или концентрации вспенивающих и/или образующих зародыши веществ. Эти пленки пропускают газы, используя тот же механизм диффузии, как и микропористая пленка с ориентированным наполнителем.

Монолитные воздухопроницаемые пленки представляют собой твердые гомогенные барьеры дли жидкости, которые пропускают газы с помощью по меньшей мере одного из механизмов абсорбции, адсорбции, диффузии или дисорбции. Эти полимеры являются высокогигроскопическими. Именно их сродство с водой приводит к абсорбции воды в насыщенных водой окружающих условиях. И после насыщения эти пленки пропускают молекулы воды к бедной влагой среде. Этот тип воздухопроницаемой пленки переносит водяной пар гораздо лучше, чем кислород или другие газы.

Вышеупомянутые воздухопроницаемые пленки можно комбинировать для образования многослойных воздухопроницаемых пленок. Примеры таких многослойных воздухопроницаемых пленок описаны в следующих патентах США:

В патенте США N 5164258 описана многослойная воздухопроницаемая пленка, состоящая из наружных слоев воздухопроницаемого гидрофобного материала (микропористого), слоя (монолитного) гигроскопического барьера сердцевины и связующих слоев, расположенных между слоем сердцевины и двумя наружными слоями. В этом патенте сказано, что наружные монолитные слои не работают, потому что они абсорбируют воду и наружный слой расширяется (см. столбец 2, строки 12-20).

Патент США N 4828556 раскрывает многослойную воздухопроницаемую пленку, состоящую из монолитного слоя поливинилового спирта, расположенного между двумя микропористыми слоями нетканой ткани. Связующее вещество не требуется, потому что поливиниловый спирт действует и как адгезивный и как монолитный слой.

Патент США N 4863788 раскрывает многослойную пленку, состоящую из микропористой мембраны, на одной стороне которой находится непрерывный защитный слой пленки, а на другой стороне - пористый пенопластовый связующий слой и тканую подложку.

Патент США N 475839 раскрывает многослойную воздухопроницаемую пленку, состоящую из растворимого в воде полимерного (монолитного) слоя, имеющего на одной стороне микропористый лист.

Патент США N 5143773 раскрывает многослойную пленку, состоящую из абсорбирующего воду среднего слоя (монолитного), на одной стороне которого находится водонепроницаемый слой, а на другой стороне - микропористый слой.

Обычно многослойные пленки экструдируют. Однако когда экструдируют микропористые слои, содержащие материал наполнителя, материал наполнителя скапливается на мундштуке экструдера и мешает процессу экструдирования. Как правило, после периода от 30 мин до 1 ч использования, наполнитель накапливается на мундштуке экструдера до такой степени, что необходимо выключать экструдер и механическим способом удалять материал наполнителя с мундштука экструдера. Эта операция дорогостоящая и занимает время. Поэтому существует большая необходимость в многослойной пленке, которая при экструдировании не вызывает накапливания материала наполнителя на мундштуке экструдера.

В некоторых типах многослойных пленок сердцевина обычно является самым толстым слоем и составляет большую часть материала по объему. При использовании в этих многослойных пленках монолитных материалов слой сердцевины обычно содержит монолитный материал. Однако монолитный материал имеет очень высокую стоимость по сравнению с микропористыми материалами. Таким образом, существует большая необходимость в многослойном материале, в котором используется значительно меньше монолитного материала и который, тем не менее, обеспечивает достаточный барьер для микроорганизмов и жидкостей.

Многослойные воздухопроницаемые пленки, имеющие монолитный слой, используют в медицинских пленках для обеспечения микробиологического барьера для предотвращения проникновения микроорганизмов через материал и инфицирования защищаемого им медицинского работника. Во время некоторых медицинских процедур, например при операции на открытом сердце, на медицинскую одежду медицинского персонала попадают большие количества крови и внутренних жидкостей. Очень важно, чтобы эти жидкости и находящиеся в них микроорганизмы не проникали через материал, где они могут инфицировать медицинский персонал.

Таким образом, существует большая необходимость в многослойной воздухопроницаемой пленке, которая обеспечивает хороший барьер для микроорганизмов и находящихся внутри человека жидкостей, в которых уменьшено количество требуемого монолитного материала и которые не загрязняют мундштук экструдера во время экструдирования.

Задачей настоящего изобретения является обеспечение многослойной воздухопроницаемой пленки, которая вызывает значительно уменьшенное загрязнение мундштука материалом наполнителя во время экструдирования.

Другой задачей настоящего изобретения является обеспечение многослойной пленки, которая обеспечивает хороший биологический и жидкостной барьер, в то же время значительно уменьшая требуемое количество монолитного материала.

Дополнительная задача настоящего изобретения состоит в том, чтобы обеспечить способ изготовления многослойной воздухопроницаемой пленки.

Вышеперечисленные и другие задачи получаются следующим образом.

Изобретение обеспечивает новую многослойную воздухопроницаемую пленку, имеющую свойства:

i) обеспечения барьера для микроорганизмов, и

ii) обеспечения барьера для крови и находящихся в теле жидкостей,

причем упомянутая воздухопроницаемая пленка имеет как минимум структуру C: A: B: A: C, где B содержит слой микропористой сердцевины, содержащий по меньшей мере один термопластический полимер и по меньшей мере один наполнитель в виде частиц,

C содержит наружный монолитный слой, содержащий гидрофильную полимерную смолу, способную абсорбировать и десорбировать влагу и обеспечивать барьер для воды и микроорганизмов, причем упомянутый слой C, по существу, свободен от наполнителя в виде частиц, и

A содержит микропористый связующий слой для соединения упомянутых слоев C с упомянутым слоем B сердцевины, в котором упомянутый слой C, по существу, предотвращает накапливание материала наполнителя в виде частиц на мундштуке во время образования упомянутой многослойной воздухопроницаемой пленки и в котором упомянутые микропоры конструируют и располагают так, чтобы обеспечить прохождение газообразной воды, но, по существу, предотвращать прохождение жидкой воды.

Изобретение также обеспечивает новый способ изготовления вытянутой многослойной воздухопроницаемой пленки, имеющей сочетание свойств i) обеспечения барьера для микроорганизмов и ii) обеспечения барьера для крови и находящихся в теле жидкостей,

причем упомянутый способ содержит этапы а) одновременного экструдирования, по меньшей мере пятислойной пленки из мундштука, имеющей, как минимум, структуру C::A:B:A:C, где B содержит слой микропористой сердцевины, содержащий по меньшей мере один термопластический полимер и по меньшей мере один наполнитель в виде частиц,

C содержит наружный монолитный слой, содержащий гидрофильную полимерную смолу, способную абсорбировать и десорбировать влагу и обеспечивать барьер для водяной жидкости и микроорганизмов, причем слой C, по существу, свободен от наполнителя в виде частиц, и

A содержит микропористый связующий слой для связывания упомянутых слоев C с упомянутым слоем B сердцевины, в котором упомянутый слой C, по существу, предотвращает накопление материала наполнителя в виде частиц на упомянутом мундштуке во время упомянутого этапа экструдирования,

б) вытяжку упомянутой экструдированной пятислойной пленки для образования тем самым микропор в упомянутом слое микропористой сердцевины и упомянутом микропористом слое связующего вещества, в котором проводится упомянутый этап вытяжки, а упомянутый слой микропористой сердцевины и упомянутый микропористый слой связующего вещества создают таким образом, чтобы обеспечить микропоры, которые позволяют проходить газообразной воде, но, по существу, предотвращают прохождение жидкой воды.

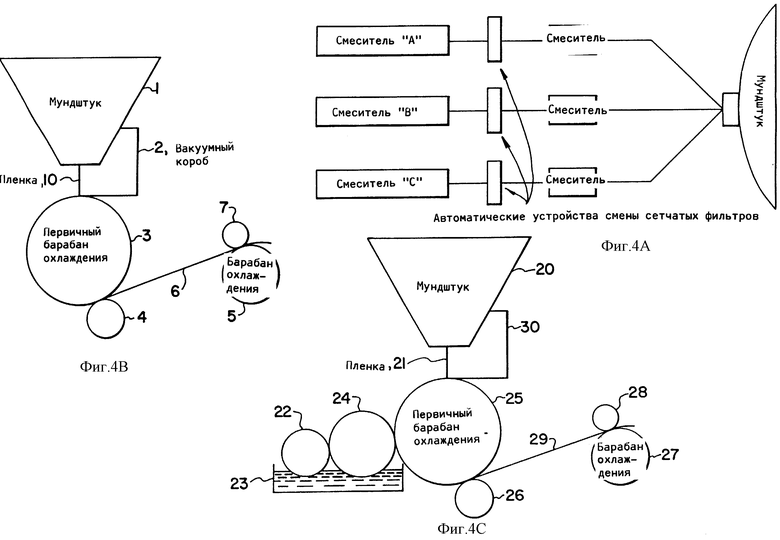

Фиг. 1 иллюстрирует пластину потока совместного экструдирования, которую можно использовать в настоящем изобретении.

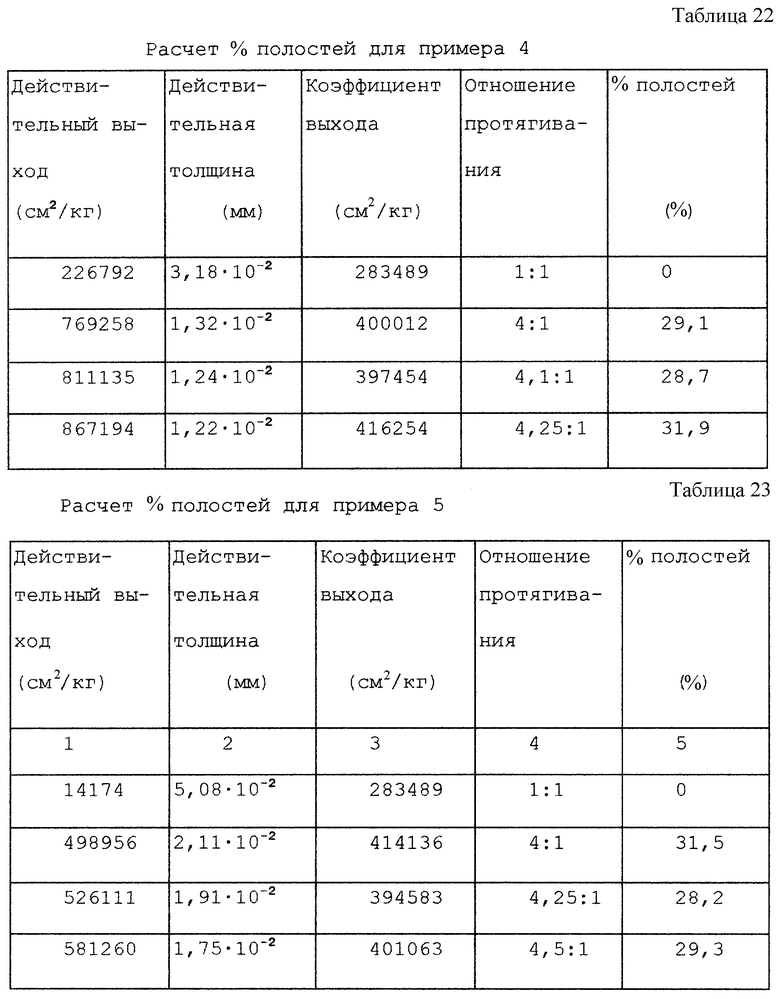

Фиг. 2 иллюстрирует машину для вытяжки, которую можно использовать для вытяжки многослойного материала после его экструдирования.

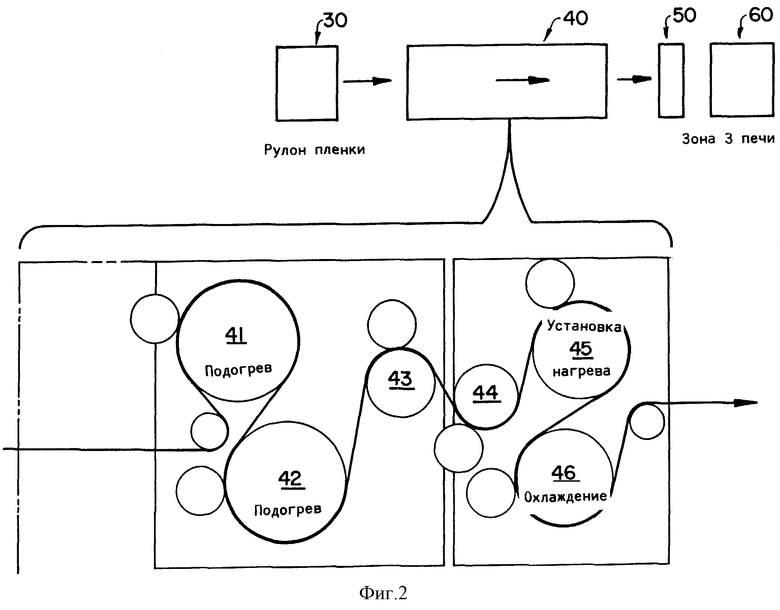

Фиг. 3 иллюстрирует стандартную линию рельефного экструдирования отливки, которая видоизменена для экструдирования и вытяжки многослойной воздухопроницаемой пленки на одном этапе.

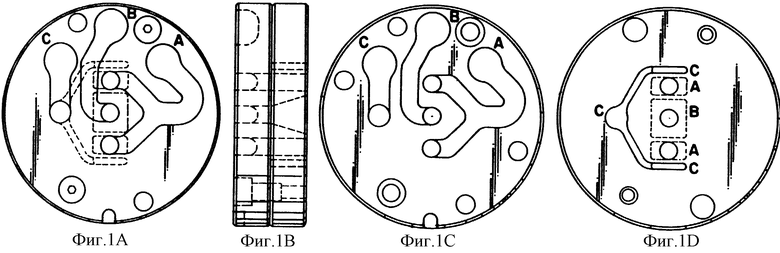

Фиг. 4 иллюстрирует два варианта ориентирования или вытяжки многослойной пленки непрерывным или последовательным способом.

Изобретение обеспечивает новую многослойную пленку, имеющую структуру C: A: B: A: C, где A содержит отписываемый здесь микропористый слой связующего вещества,

B содержит описываемый здесь слой микропористой сердцевины, и

C содержит описываемый здесь монолитный слой.

Нашли, что подходящая толщина каждого слоя пятислойной пленки содержит:

примерно от 1 до примерно 40% по объему для каждого слоя A,

примерно от 1 до примерно 96% по объему для слоя B, и

примерно от 1 до примерно 30% по объему для слоя C, где процент основан на объеме пятислойной пленки.

Предпочтительно, каждый слой A составляет от примерно 1 до примерно 10% по объему, слой B составляет от примерно 60% до примерно 96% по объему и каждый слой C составляет от примерно 1 до примерно 10% по объему.

Более предпочтительно, каждый слой A составляет от примерно 1 до примерно 5% по объему, слой B составляет от примерно 80% до примерно 96% по объему и каждый слой C составляет примерно от 1 до примерно 5% по объему.

В альтернативном варианте осуществления можно делать трехслойную воздухопроницаемую пленку, имеющую структуру C:D:C, где каждый слой содержит описываемый здесь монолитный слой и слой D представляет микропористый слой связующей сердцевины. Слой связующей сердцевины может содержать материалы, используемые для изготовления описываемого здесь связующего слоя A. Описанная выше пятислойная пленка предпочитается по сравнению с трехслойной пленкой.

В трехслойной пленке величина слоя D может изменяться между примерно 2 и примерно 98% по объему, а величина каждого слоя C может изменяться от примерно 1 до примерно 49% по объему. Предпочтительно, величина слоя D может изменяться между примерно 80% и примерно 98% по объему, а величина каждого слоя C может изменяться от примерно 1 до примерно 10% по объему. Более предпочтительно, величина слоя D может изменяться между примерно 90% и примерно 98% по объему, а величина каждого слоя C может изменяться от примерно 1 до примерно 5% по объему.

Многослойные пленки можно изготавливать любой толщины для требуемого применения. Примеры подходящей толщины пленки составляют между примерно 0,3 мила (7,62•10-3 мм) и примерно 20 милами (5,08•10-1 мм), предпочтительно от примерно 0,5 мила (1,27•10-2 мм) до примерно 10 мил (25,4•10-2 мм) и более предпочтительно от примерно 0,7 мила (1,78•10-2 мм) до примерно 3 мил (7,62•10-2 мм).

Удивительно, но вследствие того, что соответствующие настоящему изобретению многослойные воздухопроницаемые пленки содержат два наружных монолитных слоя, многослойную пленку можно делать необыкновенно тонкой, порядка примерно 1 мила (2,54•10-2 мм) или меньше, которые все же обеспечивают эффективный барьер микроорганизмам и находящимся в теле жидкостям.

Слой микропористой сердцевины

Слой микропористой сердцевины содержит по меньшей мере термопластический полимер и наполнитель в виде частиц для образования микропор в термопластическом полимере во время вытяжки. Можно использовать любой термопластический полимер или его смеси, которые подходят для образования пленки. Примеры подходящих термопластических полимеров описаны в патентах США NN 4929303 и 5164258, которые включены здесь для ссылки.

Примерами подходящих термопластических полимеров являются полиолефины, сложные полиэфиры и полиуретаны. Термопластический полимер может содержать галогены, такие как фтор. Предпочтительно, термопластический полимер содержит полиолефин. Особые примеры подходящих полиолефинов представляют собой полипропилен, сополимеры пропилена, гомополимеры и сополимеры этилена и другие альфа-олефины, имеющие от примерно 3 до примерно 20 атомов углерода. Особенно предпочитается линейный полиэтилен низкой плотности (ЛПНП).

Термопластический полимер, предпочтительно, содержит катализированный металлоценами полиэтилен типа имеющегося в продаже Exxon 3027 (Exxon). Другие примеры подходящего катализированного металлоценами полиэтилена включают в себя:

ряд превышения Exxon, в частности 350Х60, 350Х65, 357Х80, 363Х32, 377Х60, 399Х60, ЕСД-103 и ЕСД-202;

ряд точных Exxon в частности: 3017, 3022, 3024, 3027, 3030, 3035, 3125, 3128, 3131, 3132, 4003, 4006, 4011, 4015, 4023, 4033, 4041, 4042, 4044, 4049; 4053, 4150, 4151 и 5008;

ряд Dow Engage, в частности: 8003, 8100, 8150, 8180, 8200, 8300, 8400, 8401, 8402, 8403, 8411, 8440, 8441, 8445, 8450, 8452, 8480, 8490, 8499, 8500, 8540, 8550 и 8745;

ряд средств Dow, в частности: HF1030, НМ1570, PL1840, PL1845, PL1880, PF1140, FW1650, SM1300, GF1550, РТ1450, PL1270, КС8852, SM1350, PL12850, PL1881, SL1170, РТ1409, SE1400 и VP1770, и

ряд BASF Luflexan, в частности: 0322НХ, 0322LX и 1712SX.

Полезным наполнителем в виде частиц для изготовления микропор в пленке может быть любой неорганический или органический материал, имеющий низкое сходство и более низкую эластичность, чем компонент термопластического полимера. Конкретным наполнителем предпочтительно является жесткий материал.

Определенные примеры неорганических наполнителей в виде частиц включают в себя металлические карбонаты, такие как карбонат бария, карбонат кальция и карбонат магния; металлические гидроокиси, такие как гидроокись алюминия и гидроокись магния; окиси металлов, такие как окись кальция, окись магния, окись титана, двуокись титана и окись цинка; сульфаты металлов, такие как сульфат бария, сульфат кальция и сульфат магния; глину; каолин; тальк; кремнезем; диатомовую землю; окись алюминия; слюду; стеклянный порошок и цеолиты. Предпочтительным является карбонат кальция.

Имеющиеся в продаже подходящие концентрации наполнителей в виде порошков включают в себя, например: Геритаг НМ-10 (пластмасса Геритаг), и Ампацет LR-88250, 100720 и 100719 (Ампацет). Эти концентраты наполнителей содержат наполнитель, в данном случае карбонат кальция, количество которого составляет от примерно 50 до примерно 75% по весу, а количество термопластической смолы носителя, в данном случае ЛПНП, составляет от примерно 50 до примерно 25% по весу.

Средний размер частиц наполнителя должен быть достаточно большим для образования микрополостей, но достаточно маленьким, чтобы избежать образования отверстий или микрополостей в соседних слоях во время вытяжки, которые являются довольно большими, чтобы обеспечить возможность прохождению жидкостей через соседний слой. Соответственные средние размеры частиц составляют примерно от 0,1 мкм до примерно 10 мкм, предпочтительно от примерно 0,5 мкм до примерно 5 мкм и более предпочтительно от примерно 0,8 мкм, до примерно 3 мкм.

Наполнитель в виде частиц следует использовать в количестве, которое обеспечивает требуемое количество микропор. Подходящее количество наполнителя в виде частиц составляет от примерно 30% до примерно 80% по весу слоя, предпочтительно от примерно 50% до примерно 70% по весу.

Слой микропористой сердцевины может содержать отходы от любого из слоев многослойной пленки. Например, отходы можно смешивать с требуемыми материалами для слоя микропористой сердцевины, а затем экструдировать. Количество наполнителя в виде частиц, имеющегося в отходах, следует учитывать при определении количества подлежащего добавления наполнителя в виде частиц к материалам, слоя микропористой сердцевины.

Наружные монолитные слои

Наружные монолитные слои содержат гидрофильную полимерную смолу. Таким образом, водяной пар, соприкасающийся с наружным монолитным слоем, может абсорбировать в одну сторону монолитного слоя, а затем десорбировать из наружной стороны монолитного слоя. Монолитный слой может содержать любую полимерную смолу или сочетание полимерных смол, которое обычно используют для создания монолитных слоев поглотителя влаги. Примеры подходящих материалов монолитных слоев раскрыты в патенте США N 5164258.

Определенные примеры подходящих гидрофильных полимерных смол включают в себя сложные полиэфиры, полиамиды и сорта поливинилового спирта и этилвинилового спирта, которые являются по существу нерастворимыми в воде при окружающей рабочей температуре содержащей их вытянутой пленки.

Коммерческие примеры подходящих гидрофильных полимерных смол включают в себя ряд смол Пебакс, представляющих собой простые полиэфиры, включающие амидные блоки, продаваемых под названием Эльф Атохем, типа 3533, 4033, MV1074, МХ1205, MV3000, MV1041, MV6200, Х1892 и МН1657; ряд смол Гитрел, продаваемых Дюпон, типа 8206, HTR8171, G4778, или Истман 14766. Материал монолитного слоя предпочтительно содержит Гитрел 8206 или Пебакс MV1074.

Наружные монолитные слои предпочтительно включают в себя вещество сглаживания поверхности для улучшения качеств поверхностей пленки во время экструдирования. Коммерческие примеры таких веществ сглаживания поверхности включают в себя ряд Витона (зарегистрирован в Патентном ведомстве США) фторэластомером фирмы "Дюпон". Для доведения до минимума агломерации и образования геля эти фторэластомеры следует разбавлять в смолах носителя, которые аналогичны или идентичны компоненте большинства смол в этом слое. Эти типы расходных веществ можно использовать в количествах вплоть до примерно 10000 частей на миллион частей, предпочтительно, от примерно 200 до примерно 2000 частей на миллион частей по весу материалов, имеющихся в слое.

Эти свободные расходные вещества можно также использовать в слоях микропористой сердцевины и микропористого связующего вещества. Определенные примеры подходящих расходных веществ, которые можно использовать в микропористых слоях, включают в себя Ампацет LR-86769 (3% витона А в 97% гексена ЛПНП) и Ампацет LR-88249 (3% витона А в 97% октена ЛПНП), которые изготавливает фирма "Ампацет".

Для обеспечения эффективного барьера находящейся в теле жидкости (включая кровь) и микроорганизмам оказывается предпочтительно достаточным выбор монолитного материала и выбор толщины наружных монолитных слоев. Специалистам в данной области известно, каким образом испытывать сопротивление пленочного барьера жидкостям и микроорганизмам. На основании обеспеченного здесь раскрытия специалисты в данной области техники легко имеют возможность выбирать требуемый монолитный материал и требуемую толщину наружных монолитных слоев. Для доведения до минимума стоимости толщина наружных монолитных слоев должна быть как можно ближе к минимальной толщине, которая все еще обеспечивает эффективный барьер для жидкостей и микроорганизмов.

Микропористый связующий слой

Связующие слои можно делать из любого полимерного материала, который способен связывать монолитный слой с микропористым слоем. Выбор связующего слоя зависит от типа полимерных материалов, используемых для монолитного и микропористого слоев. На основании изложенного здесь раскрытия специалисты в данной области техники легко имеют возможность определять, которые полимерные материалы оказываются подходящими для связывания монолитного слоя с микропористым слоем.

Связующий слой, который связывает наружные монолитные слои с микропористым слоем сердцевины, должен позволять проходить через него водяному пару. Это можно выполнять посредством добавления наполнителя в виде частиц к используемому в качестве связующего вещества полимерному материалу, благодаря чему при вытяжке многослойной пленки слой связующего вещества становится микропористым таким же способом, как и микропористый слой сердцевины.

Коммерческие примеры подходящих полимерных материалов, предназначенных для связывания наружных монолитных слоев со слоем сердцевины, включают в себя: Лотадер 3210, 3420 и 3410 (Эльф Атохем); Оревак 18302 и 18305 (Эльф Атохем); Плексар РХ5230, РХ5298 и РХ3342 (Квант).

Слой связующего вещества может содержать смесь полимеров, используемых в слое сердцевины и монолитных слоях. Слой связующего вещества предпочтительно включает в себя смесь повторно используемых или отходов материалов микропористого и монолитного слоев, которые комбинируют и экструдируют. Более предпочтительно слой связующего вещества можно изготавливать из используемой повторно многослойной пленки. При таком способе слой связующего вещества уже содержит материал наполнителя из материала микропористой сердцевины. Кроме того, для оптимизирования характеристик можно добавлять связующие полимеры.

Благодаря использованию в качестве связующего вещества отходов или повторно используемых слоев монолитного или микропористого материала достигается значительная эффективность. Более того, многослойную пленку гораздо легче повторно использовать.

Выбор материалов, используемых для микропористых и монолитных слоев, зависит от величины вытягивания, которой подвергается многослойная пленка. Вытяжка должна быть достаточна для получения микропористых смеси термопластического полимера с наполнителем и связующего материала, но не слишком большой, чтобы образовались разрывы и отверстия в монолитном слое. Специалисты в данной области техники знают, каким образом делать микропористый слой, содержащий требуемую величину вытягивания для образования микропор. На основании обеспеченного здесь раскрытия специалисты в данной области техники будут иметь возможность легко определять, какие материалы следует выбирать для монолитного слоя для конкретных используемых смеси термопластического полимера с наполнителем и связующего материала, чтобы при вытяжке многослойного материала, слой сердцевины становился микропористым, а наружные монолитные слои сохраняли свою целостность.

Образование микропор

Слои сердцевины и связующего вещества можно изготавливать микропористыми, используя промышленные стандартные методы вытяжки. Пленку предпочтительно вытягивают только в направлении выработки (далее называемым "одноосным"). Направление выработки представляет собой направление, в котором следует пленка при ее образовании.

Величину пористости окончательно вытянутой пленки определяют четыре фактора:

1) количество, тип и размер частиц наполнителя,

2) тип полимера, находящегося в слое пленки,

3) количество летучих веществ, имеющихся в материале пленки до эктрудирования, и

4) степень вытягивания.

Обычно, чем больше количество частиц наполнителя, тем больше количество микропор, которые можно образовать во время вытяжки. Термопластический полимерный материал образует микропоры вокруг большей части частиц наполнителя в виде частиц.

Летучие вещества, имеющиеся в материале до экструдирования, могут освободиться во время экструдирования пленки, образуя микропоры. Примерами типичных летучих веществ являются вода и/или органические летучие вещества. Если количество летучих веществ слишком большое, то слой может вспениваться или в нем могут образоваться большие, легко видимые отверстия, что является нежелательным. Следовательно, количество летучих веществ предпочтительно уменьшают. Предпочитаемые для образования микропластичных пленок термопластические смолы обычно являются весьма гидрофобными и, следовательно, в термопластических исходных материалах не будет существенного количества воды. Однако такие наполнители в виде частиц, как карбонат кальция, являются гидрофильными. Например, концентраты карбоната кальция перед сушкой содержат от примерно 800 до примерно 900 миллионных частей воды. Такое количество воды обычно оказывается слишком большим при нормальных условиях экструдирования.

Другим источником летучих веществ является обычно имеющееся в наполнителях в виде частиц покрытие. Например, для покрытия карбоната кальция обычно используют стеариновую кислоту. Во время экструдирования пленки стеариновая кислота может улетучиваться, образуя благодаря этому микроплотности. Количество освобождаемых из органического покрытия на наполнителе в виде частиц летучих веществ можно контролировать посредством дегазирования минерала во время компаундирования.

Количество воды и/или органических летучих веществ, имеющихся в компонентах перед экструдированием пленки, должно быть таким, которое, по существу, является достаточно низким для предотвращения появления больших отверстий или разрывов в слое во время этапа (этапов) вытяжки. Количество воды и/или органических летучих веществ, находящихся в компонентах, должно быть таким, которое обеспечивает микропоры, имеющие диаметр от примерно 1/8 до примерно 1/2 толщины вытянутой пленки. Требуемое количество воды и/или органических летучих веществ легко можно определять посредством регулирования количества воды и/или органических летучих веществ, имеющихся в исходных материалах, используемых для образования пленки, до получения микропор требуемого размера. Нашли, что подходящее суммарное содержание летучих веществ в случае конкретного наполнителя в виде частиц должно находиться между примерно 100 миллионными частями и примерно 500 миллионными частями, более предпочтительно между 100 миллионными частями и 300 миллионными частями на основании общего веса наполнителя в виде частиц. Если суммарное содержание летучих веществ слишком низкое, то количество микропор, образуемых при улетучивании в пленке во время экструдирования, может оказаться недостаточным для оптимизирования воздухопроницаемости вытянутой пленки.

На величину улетучивания оказывает влияние температура плавления пленки во время экструдирования. Обычно, чем выше температура плавления, тем больше величина улетучивания, проходящего во время экструдирования, и тем больше количество образуемых микропор.

Способ изготовления многослойной воздухопроницаемой пленки

На основании предложенного здесь раскрытия для осуществления на практике настоящего изобретения легко можно видоизменить обычные способы изготовления многослойных пленок. Например, настоящее изобретение можно применять на практике, используя способ экструдирования пленки, отлитой из раствора, а также способ экструдирования пленки, получаемой экструзией с раздувом.

Способ изготовления многослойной воздухопроницаемой пленки будет описан со ссылкой на чертежи. Изобретение не ограничивается определенными способами, описываемыми со ссылкой на чертежи.

В соответствующем настоящему изобретению способе многослойную пленку можно экструдировать и охлаждать, а затем позже нагревать и вытягивать для образования воздухопроницаемой многослойной пленки. Предпочтительно, сразу же после экструдирования многослойный материал вытягивают до его охлаждения (одноэтапный способ). Экструдированную пленку можно вытягивать любым обычным способом, включая двуосный и одноосный. Экструдированную пленку предпочтительно вытягивают одноосным способом, в направлении ее экструдирования.

Предпочтительным примером многослойной пленки является 5-слойная пленка, содержащая микропористый слой сердцевины, два наружных монолитных слоя и два связующих слоя, которые связывают наружные слои со слоем сердцевины.

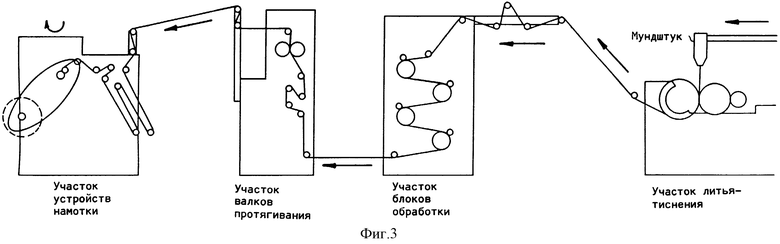

На фиг. 4А-4С показаны два примера подходящих способов вытягивания многослойного материала сразу же при экструдировании соответствующим настоящему изобретению одноэтапным способом.

Как показано на фиг. 4В, в варианте 1 показанная позицией 10 5-слойная пленка экструдируется из мундштука 1 и проходит через вакуумный короб 2, где она соприкасается с первичным барабаном 3 охлаждения и захватывающим листопрокатным валком 4 вывода, 5-слойный материал вытягивают между первичным барабаном 3 охлаждения и вторичным барабаном 5 охлаждения. Участок вытягивания показан позицией 6.

В показанном на фиг. 4C варианте 2, полимерная пленка 21 экструдируется из мундштука 20 и проходит через вакуумный короб 30, где пленка соприкасается с первичным барабаном 25 охлаждения и захватывающим листопрокатным валком 26 вывода. Полимерная пленка вытягивается между первичным барабаном 25 охлаждения и вторичным барабаном 27 охлаждения. Захватывающий валок 28 удерживает материал пленки относительно вторичного барабана 27 охлаждения. Участок вытягивания показан позицией 29. В то время как полимерная пленка 21 соприкасается с первичным барабаном 25 охлаждения, резиновый валок или кремниевый валок 24, который покрывается водой, соприкасается с пленкой 21 для содействия охлаждению и опусканию пленки от первичного барабана 25 охлаждения. Резиновый валок 24 обеспечивается водой, находящейся в чаше 23. Резиновый валок 24 очищается, используя обтирающий валок 22.

Вытягивание можно осуществлять более, чем в один этап, например в два, три, четыре или более этапа.

Изобретение касается также многослойной пленки, содержащей описанные два наружных монолитных слоя, описанный здесь микропористый слой сердцевины и описанные здесь связующие слои, которые связывают наружные монолитные слои с микропористым слоем сердцевины.

Многослойная воздухопроницаемая пленка представляет пленку, подходящую для использования в изготовлении хирургических халатов, перевязочных материалов, мягких подкладок для госпитальных коек, одноразовых пеленок, домашнего платка, женских салфеток, защитной одежды, подкладочного материала для обуви, упаковочных материалов пищевых продуктов и перчаток, но не ограничивается ими.

Далее будет приведено объяснение изобретения с помощью следующих не ограничивающих примеров.

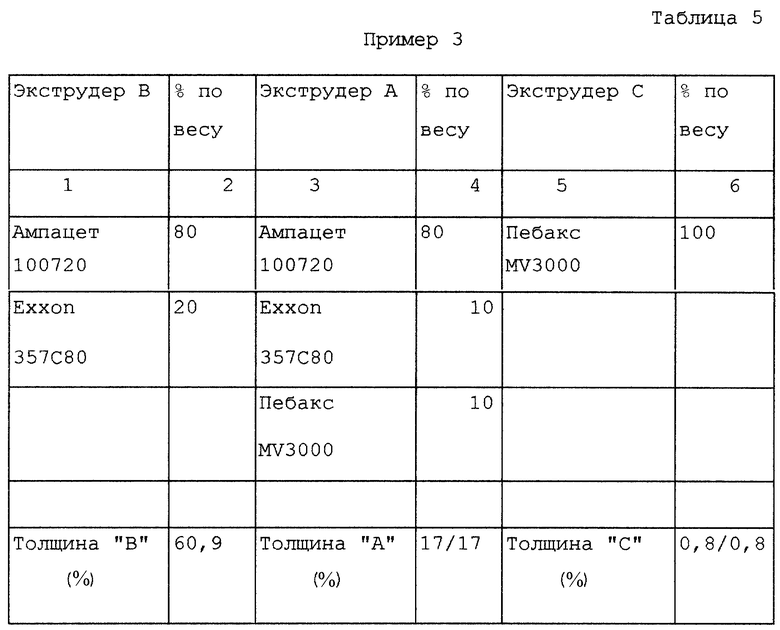

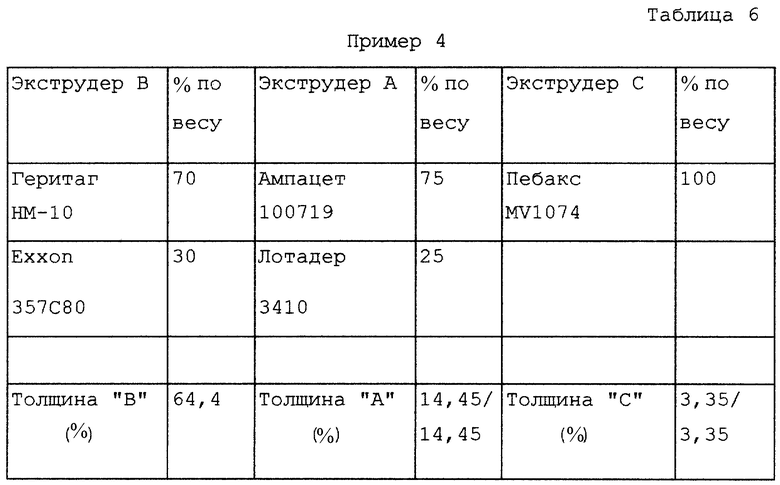

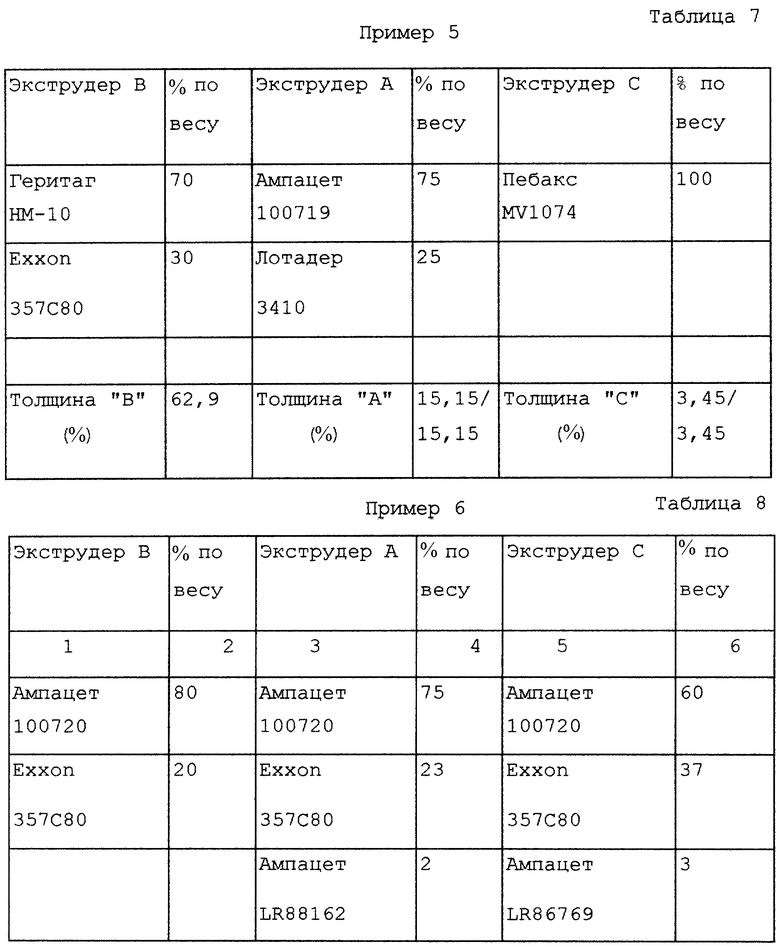

Пример 1. Три различных состава смол в форме нерасплавленных твердых гранул были загружены в три различных экструдера: экструдер A, экструдер B и экструдер C. Конкретный состав смолы, который проходил в каждый экструдер, показан в нижеприведенной таблице 1.

Геритаг НМ-10 представляет материал, состоящий из 75% карбоната кальция и 25% линейного полиэтилена низкой плотности.

Exxon 3027 представляет собой металлоценовый полиэтилен.

Гитрел G4778 (фирмы "Дюпон") представляет собой монолитный эластомерный полиэфир.

Таким образом, слой A является связующим слоем, слой B - микропористым слоем и слой C - монолитным слоем.

Экструдеры преобразовали нерасплавленные твердые частицы в жидкое состояние, используя тепло и действие. Наполнитель, используя шнек, загружал смолы в участок бункера экструдеров. Смолы принудительно направляли через экструдер, используя винт. Область барабана экструдера была разделена на участки или зоны. Каждую зону нагревали таким образом, чтобы происходило дополнительное плавление смолы при ее прохождении через экструдер.

Расплавленные смолы пропускали через участок блока сетчатого фильтра. Каждый участок блока имеет температурную зону. Назначение блока сетчатого фильтра состояло в отфильтровывании всех нерасплавленных материалов, которые могли пройти через экструдер, такие как картон, шлам, уголь и так далее. Чем больше плотность расплавленных смол, тем меньшие ячейки сетки и тем большие использовали давление нагнетания и температуру плавления.

От винтов экструдера расплавленные смолы пропускают по соединительным трубам в блок экструзии. Блок экструзии расположен на верхней части мундштука. Блок экструзии находится там, где сходятся все соединительные трубы и расплавленные потоки объединяются в мундштуке через блок совместной экструзии, который чаще всего называют пластиной истечения. Конкретная используемая пластина истечения показана на фиг. 1. Как показано на фиг. 1A-1D, три расплавленных смолы из соединительных труб пропускали в три отдельные отверстия, обозначенные позициями A, B и C. Затем расплавленные смолы выходили из пяти отверстий на нижней стороне пластины истечения в виде экструзии C:A: B: A: C со следующими процентными объемами: 10/20/40/20/10. Используемый мундштук имел семь зон нагревания. Для изменения толщины можно регулировать величины нагрева на мундштуке.

Используя этот способ, была экструдирована 5-слойная невытянутая пленка. После выполнения экструдирования 5-слойную невытянутую пленку отжигали посредством пропускания через показанные на фиг. 3 нагретые валки. На фиг. 3 также показано, каким образом можно модифицировать линию экструдирования для экструдирования и вытяжки многослойной пленки на одном этапе, используя описанные выше варианты 1 или 2.

Затем невытянутую пленку располагали в показанном на фиг. 2 отдельном станке для вытяжки. Как показано на фиг. 2, показанной позицией 30 рулон невытянутой пленки разматывали и пленку вводили в устройство обработки MHO (механизм направления и ориентирования), показанный позицией 40. Пленку в устройстве обработки MHO 40 вначале подогревали посредством пропускания по двум валкам, обозначенным позициями 41 и 42. Затем пленку пропускали между валком 43 и захватом и валком 44 и захватом. Вытяжка происходит между валками 43 и 44. Валок 43 вращался медленнее, чем валок 44. Отношение скоростей двух валков известно как отношение пропитывания. Чем больше расстояние между валками 43 и 44, тем больше величина сужения, которое будет видно. Сужение представляет собой величину уменьшения ширины пленки во время ее вытяжки.

После вытяжки пленку отжигают. Валок 45 расположен там, где осуществляются начала процесса отжигания. Обычно отжигание представляет собой способ, при котором достигается размерная стабильность после процесса вытяжки. Отжиг выполняли посредством вначале нагрева пленки путем пропускания ее через валок 45, а затем охлаждения пленки путем пропускания ее через валок 46. Нагрев и охлаждение вместе вызывают устранение напряжений в пленке и достижение равновесия. Во время отжига на пленку можно наносить узор тиснения посредством прижатия пленки под высоким давлением к отжигающему валку, который гравирован требуемым узором.

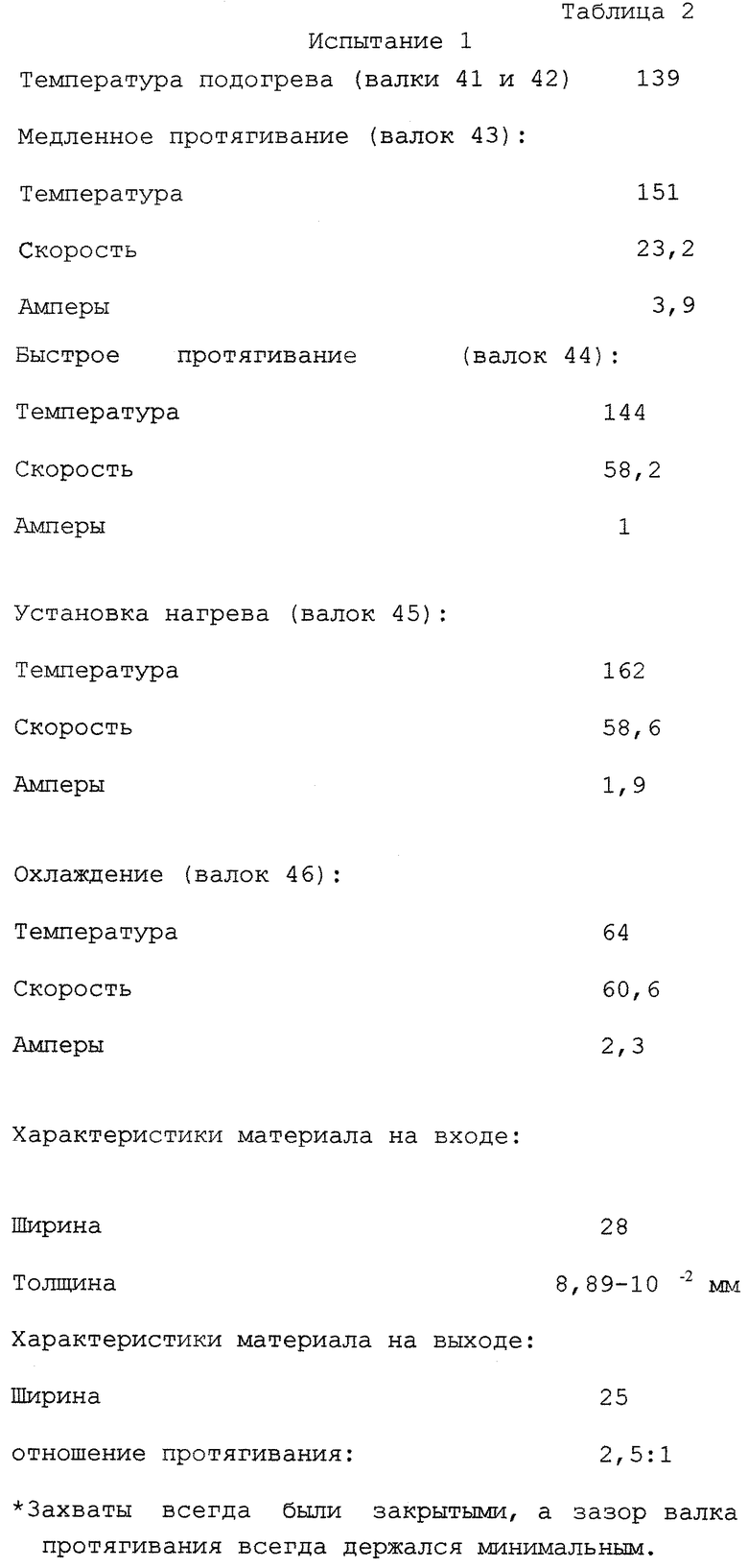

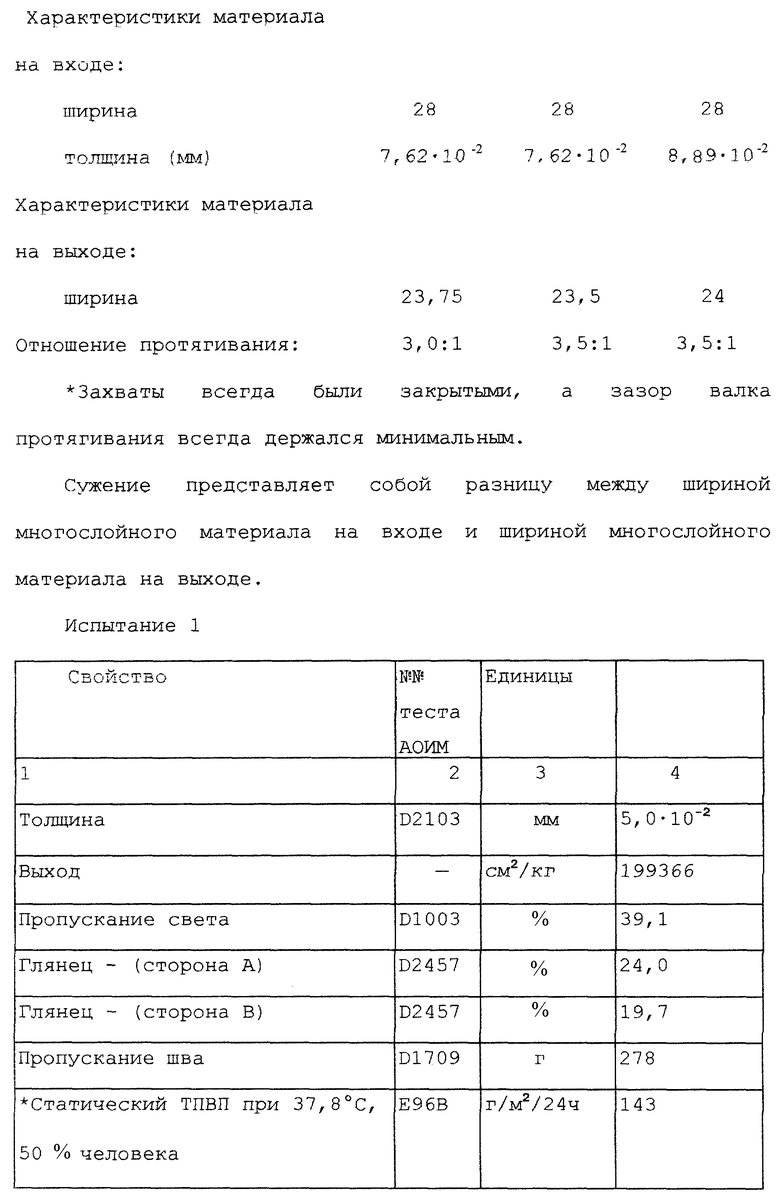

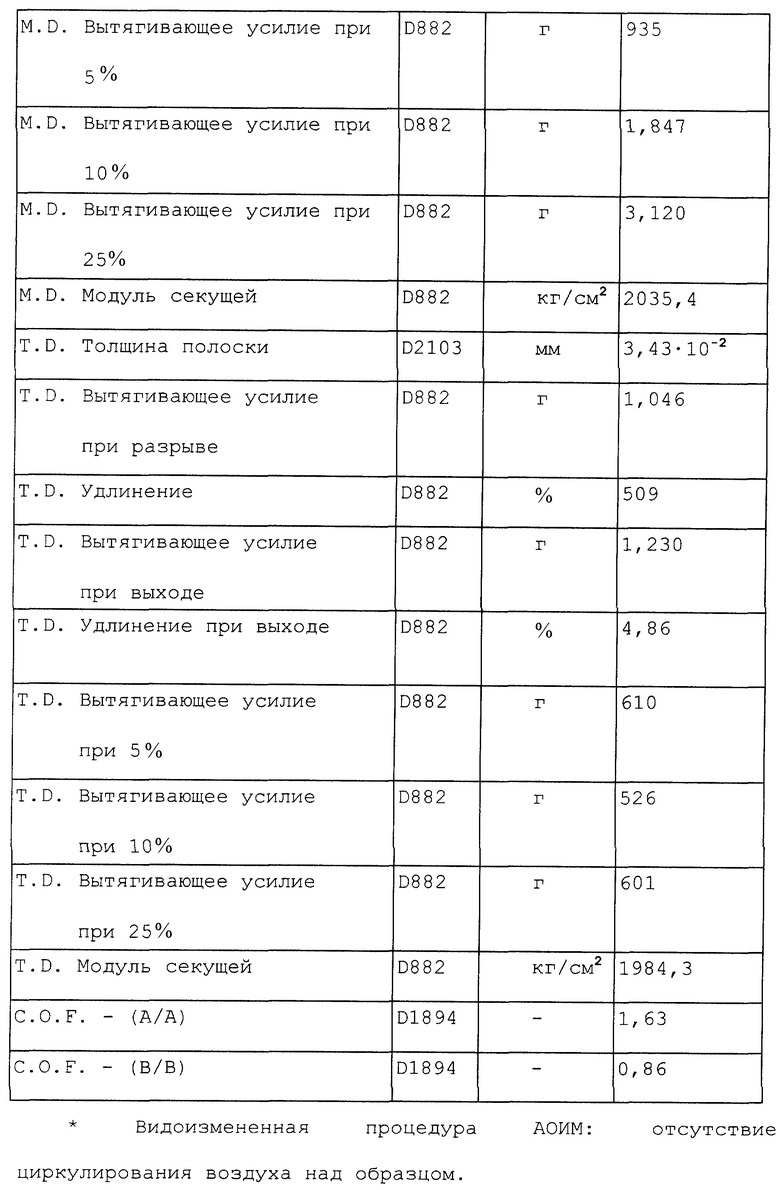

Затем пленку разрезали в устройстве, показанном позицией 50, и наматывали на конечное изделие в показанном позицией 60 устройстве. Были произведены пробные измерения вытягиваемого материала, используя параметры, приведенные в таблице 2.

Сужение представляет собой разницу между шириной многослойного материала на входе и шириной многослойного материала на выходе.

Невытянутый многослойный материал был прозрачным. Однако, после вытяжки, материал принимал непрозрачный белый прекрасный вид. Вследствие того, что материал имел два наружных монолитных слоя, не имеющих материала наполнителя, на мундштуке экструдирования не было видно накапливания наполнителя.

Вследствие того, что материал имеет два наружных монолитных слоя, материал обеспечивает эффективный барьер от микроорганизмов.

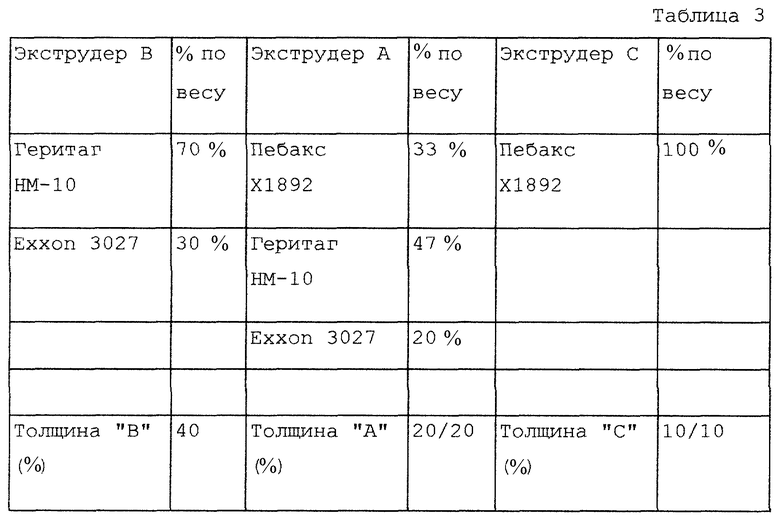

Пример 2. Было произведено повторение примера 1, за исключением использования материалов, показанных в таблице 3. Параметры, используемые для вытяжки экструдированных пленок, показаны в таблице 4.

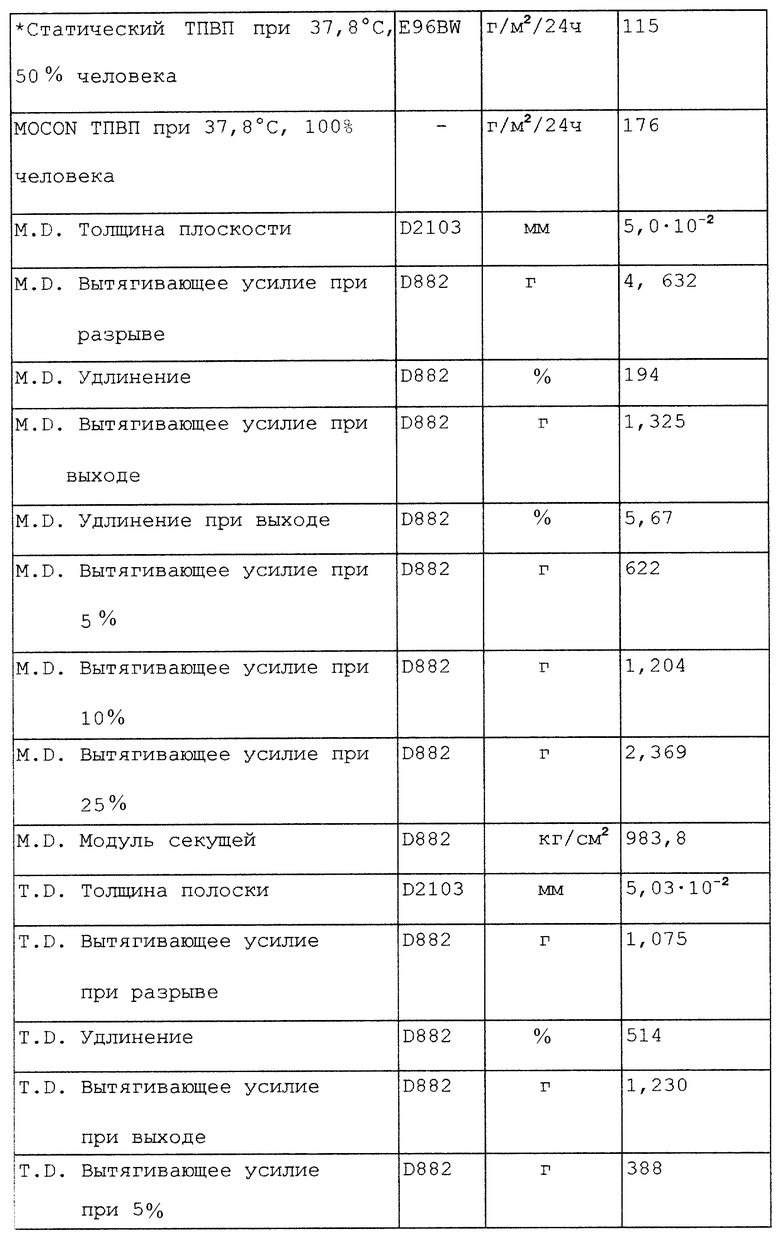

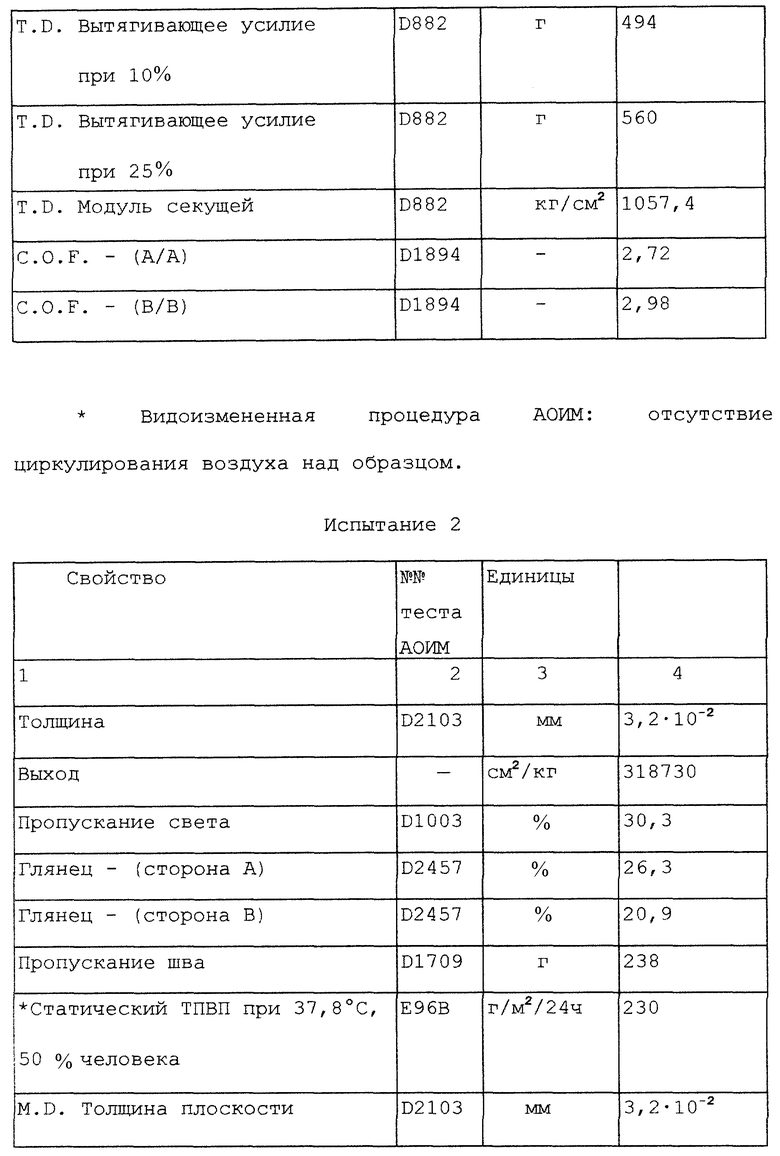

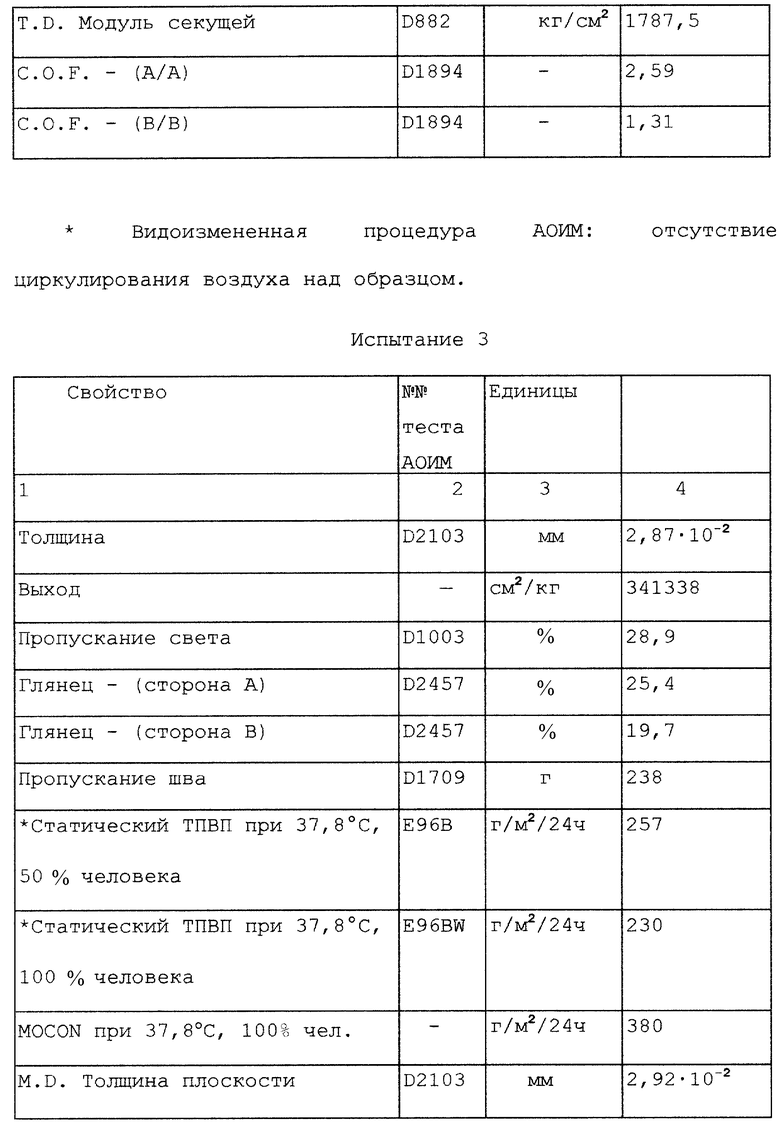

Приведенные в таблицах под названием "Испытания 1-4" результаты показывают, что создаваемые в соответствии с настоящим изобретением многослойные пленки обнаруживают хорошую скорость пропускания влажного пара. Все пленки показали скорость пропускания влажного пара, равную 115-380 г/м2/24 ч.

Пленки обнаружили также хорошие механические характеристики. Предел прочности на вытяжку, удлинение и модуль были достаточно высокими, так что материал можно использовать в качестве компонента усиленной хирургической одежды. В частности, предел прочности на вытяжку, удлинение и модуль были значительно выше аналогичных параметров обычных материалов, типа полиэтилена, которые используются для хирургической одежды.

Пленки обнаружили высокую прочность на прокалывание, измеряемую посредством испытания на пропускание шва. Высокая прочность на прокалывание желательна потому, что во время хирургической операции, если произойдет прокалывание материала, микроорганизмы будут иметь возможность проходить через материал и инфицировать медицинский персонал.

Испытание на пропускание света показало, что пленка блокирует более, чем примерно 60% света, от которого желательно защищать человека или предмет, закрываемые этим пленочным материалом.

Пленки показали модуль секущей в диапазоне, который обеспечивает достаточные мягкость, драпируемость и комфорт.

Испытание на биологическое проникновение было выполнено фирмой "TRI/Инвайронментал, Инк. " на одном образце пленки, изготовленной в соответствии с примером 1 и одном образце пленки, изготовленной в соответствии с примером 2, используя тест АОИМ (Американское общество по испытаниям материалов) ES21 и АОИМ ES22. Были проведены испытания трех порций каждого образца. Все порции прошли оба способа АОИМ после сгибания. Тест ES21 представляет собой испытание на проникновение искусственной крови. Тест ES22 представляет собой испытание на проникновение живых микроорганизмов. Вследствие того, что пленочный материал прошел оба испытания, пленочный материал можно использовать для хирургической одежды.

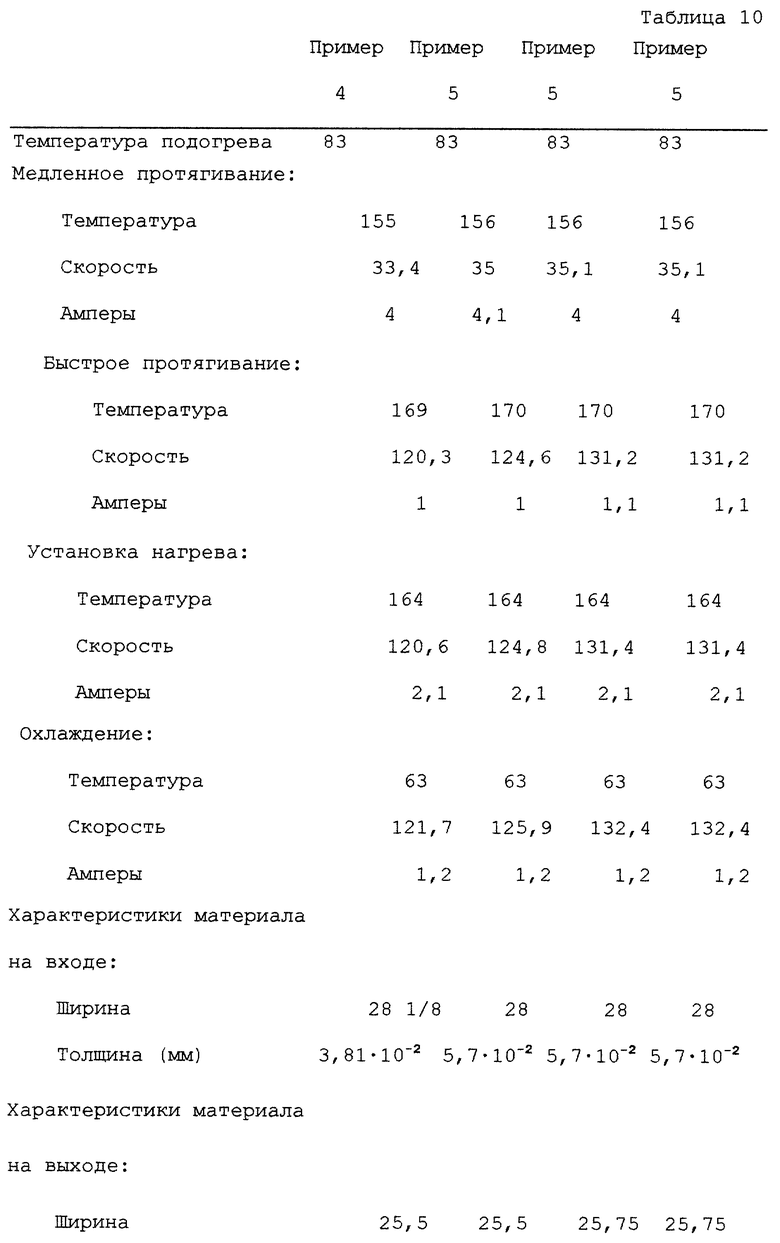

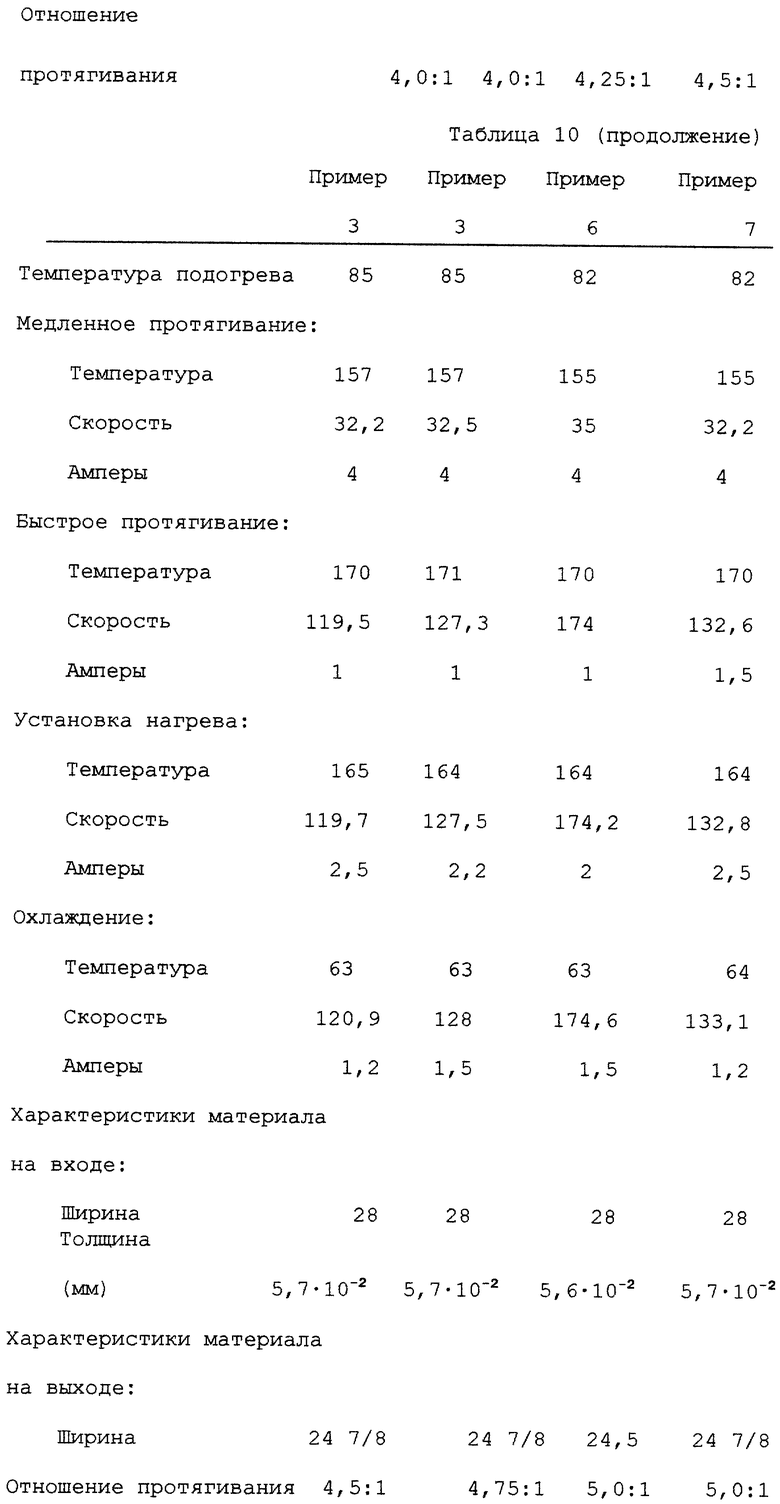

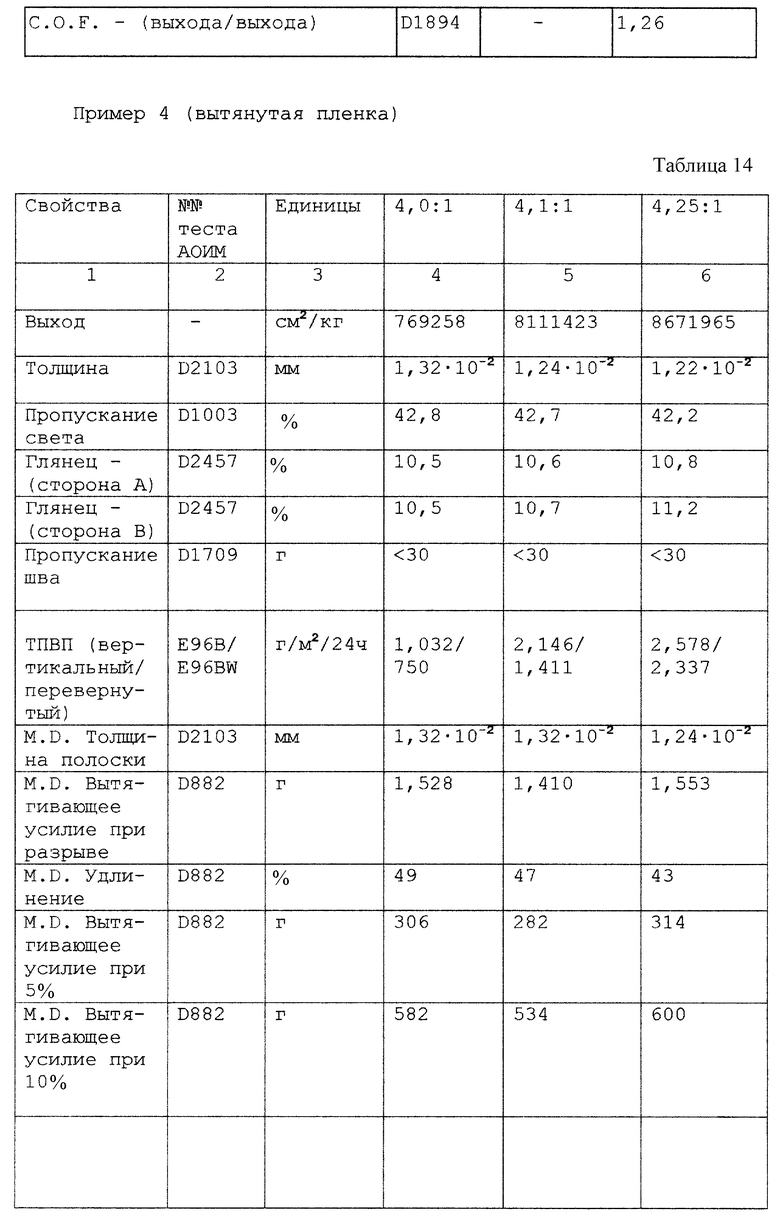

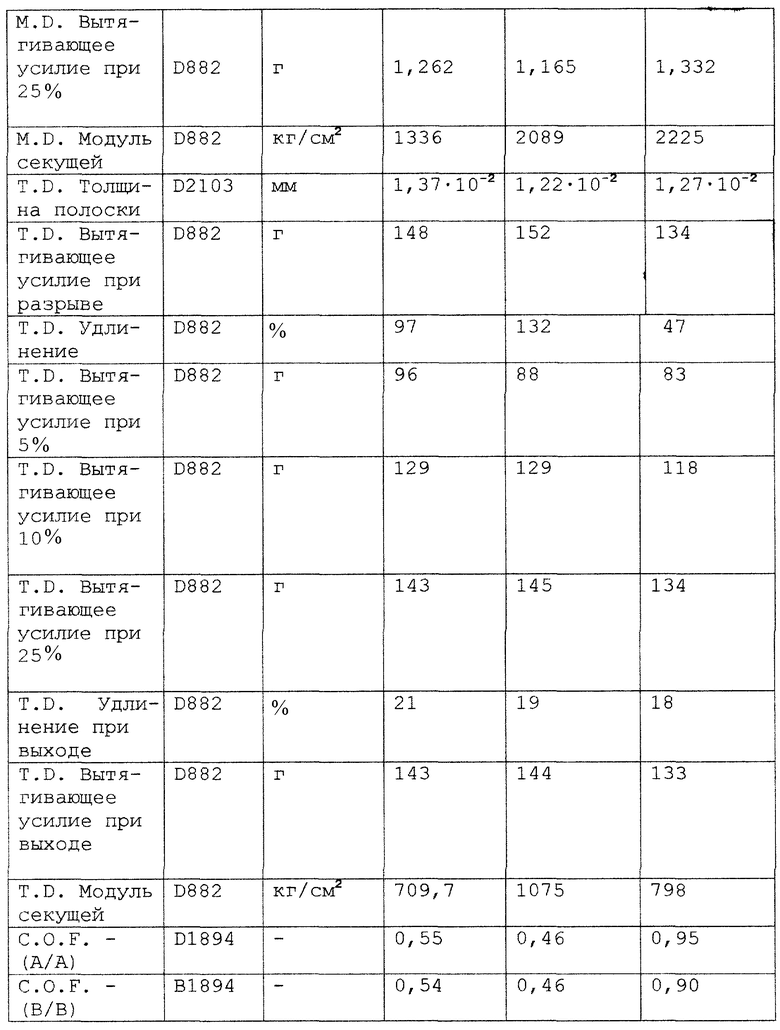

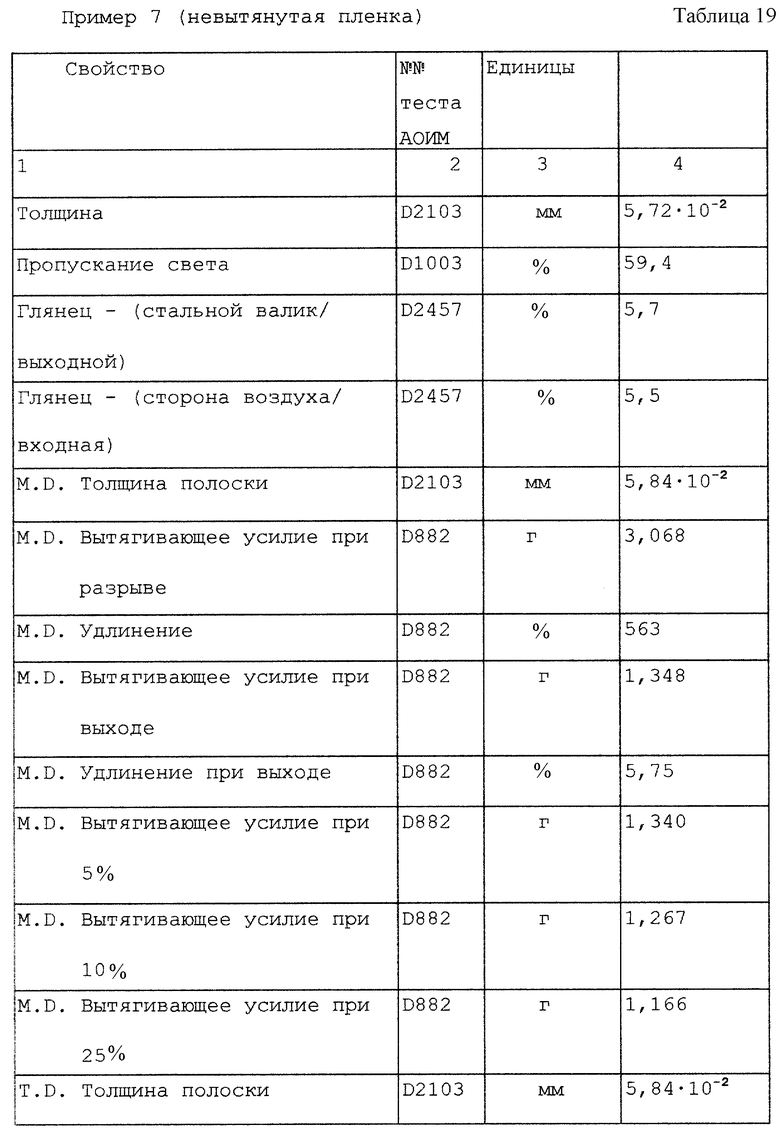

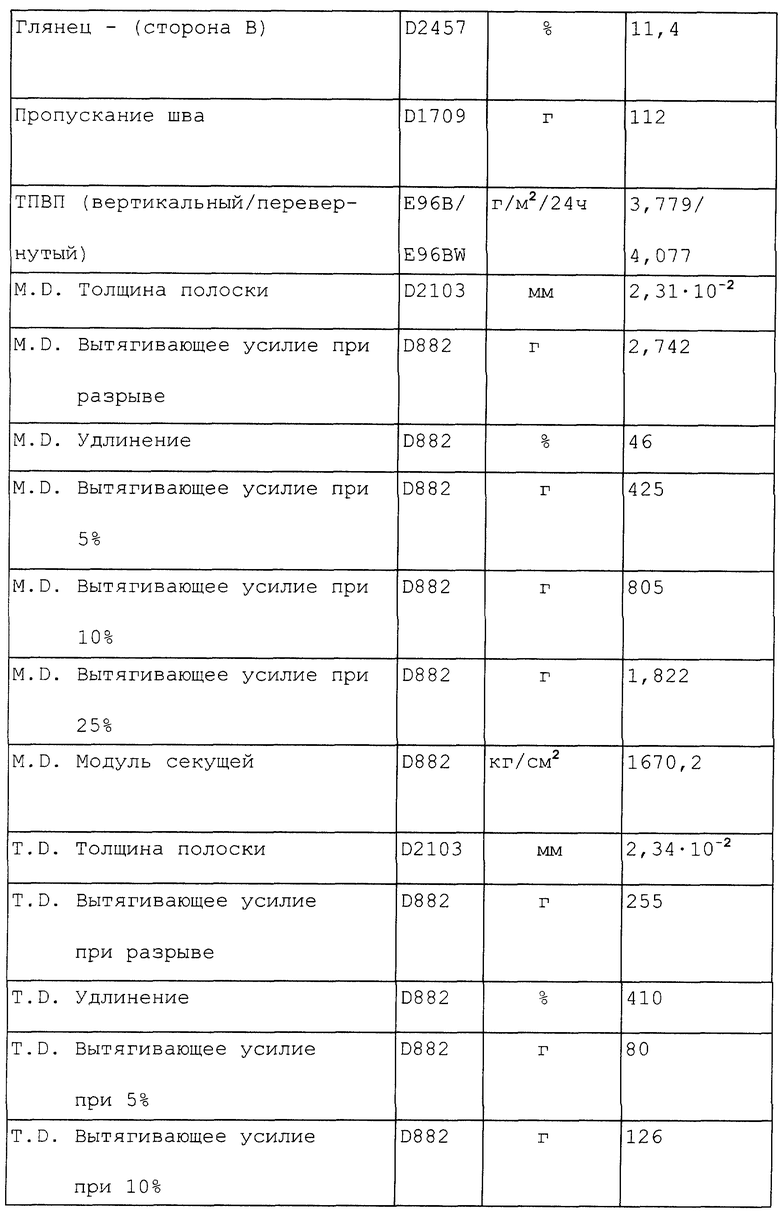

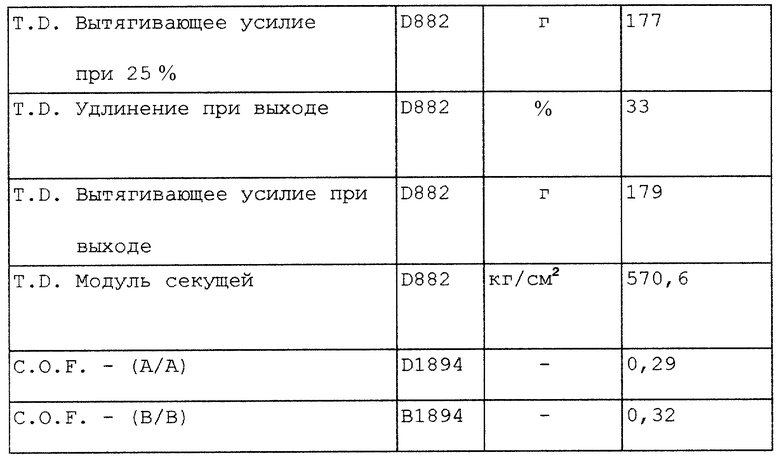

Примеры 3-7. Был повторен пример 1, за исключением того, что для испытания использовали материалы, показанные в таблицах 5-9. Параметры, используемые для вытяжки экструдированных пленок, показаны в таблице 10.

Невытянутые многослойные материалы примеров 3-5 были полупрозрачными. Однако после осуществления вытяжки материал принимал непрозрачный белый прекрасный вид. Вследствие того, что материал имел два наружных монолитных слоя, не имеющих материала наполнителя, на мундштуке экструдирования не было видно накапливания наполнителя. Вследствие того, что материалы примеров 3-5 имели два наружных монолитных слоя, материалы обеспечивали эффективный барьер микроорганизмам.

Наличие двух наружных монолитных слоев, разделенных микропористым слоем, обеспечивает дополнительную гарантию того, что проникновение должно осуществляться через все три слоя, прежде чем микроорганизмы могут пройти насквозь. И наоборот, в многослойных материалах, имеющих только один монолитный слой сердцевины, проникновение должно осуществляться только через два слоя, чтобы обеспечить прохождение микроорганизмов, которые могут проходить через микропористые пленки.

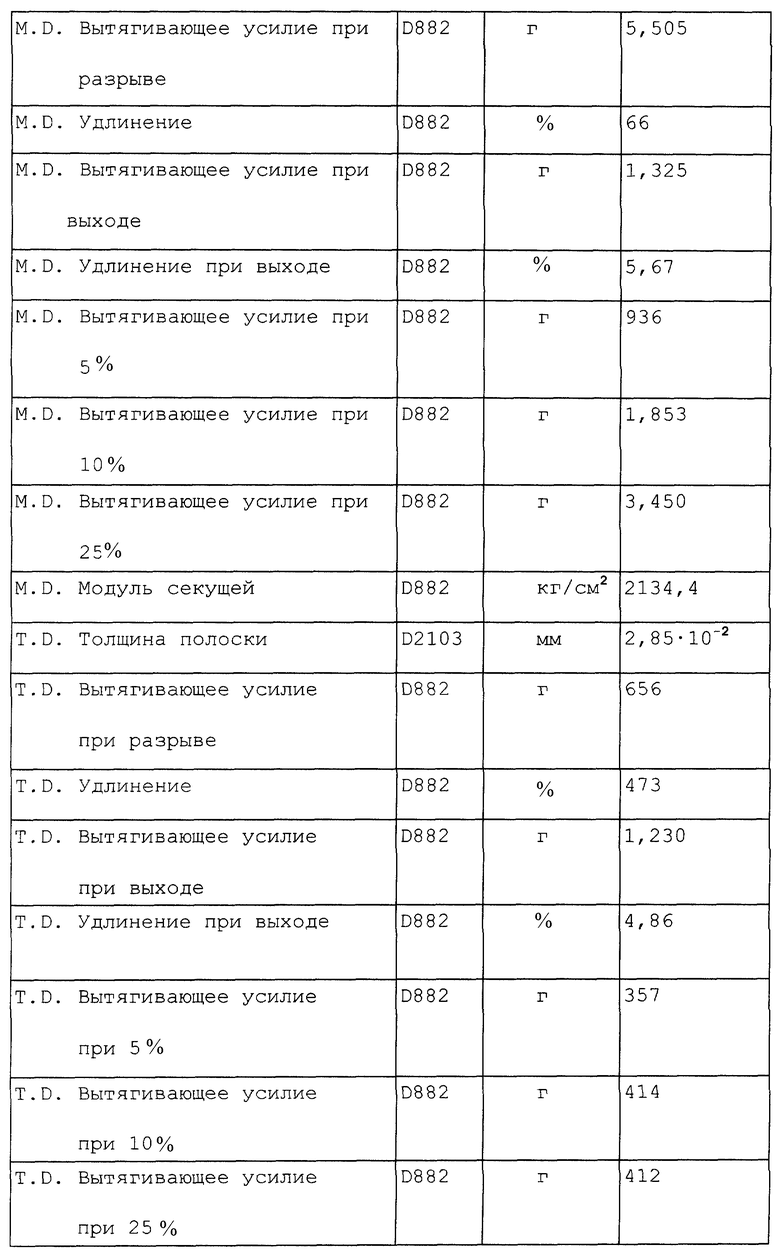

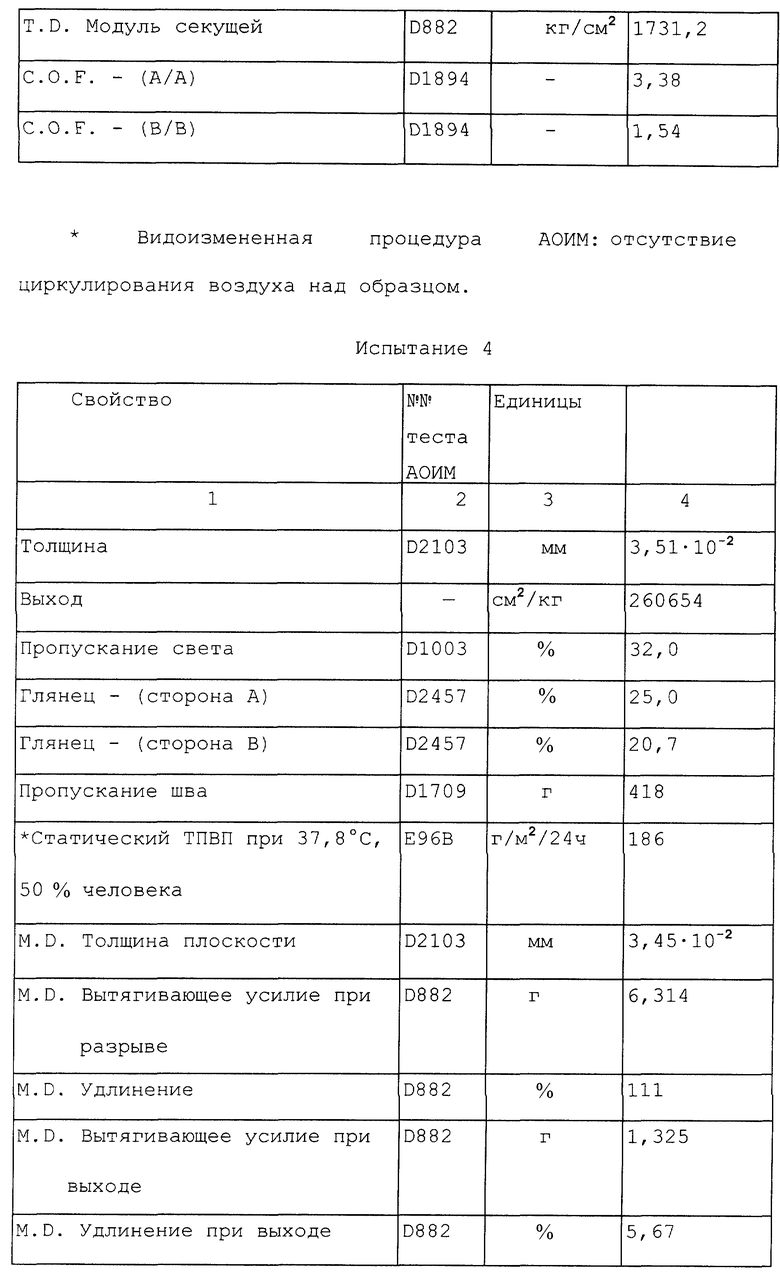

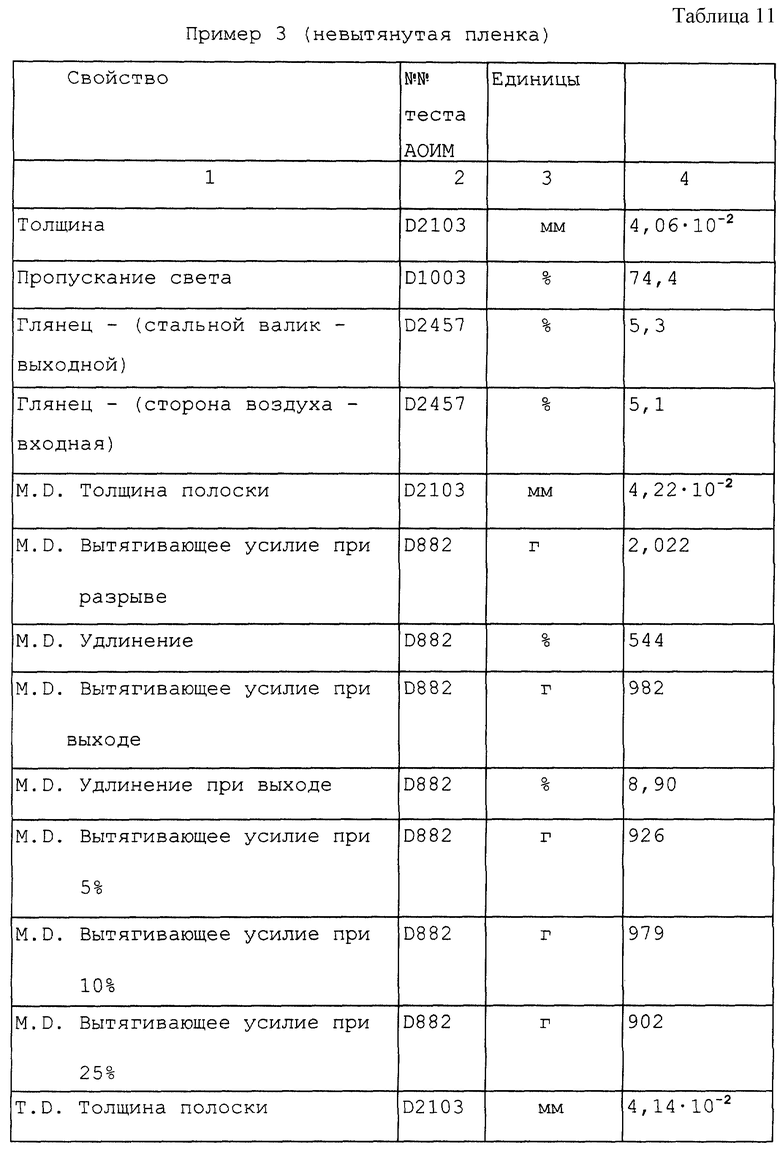

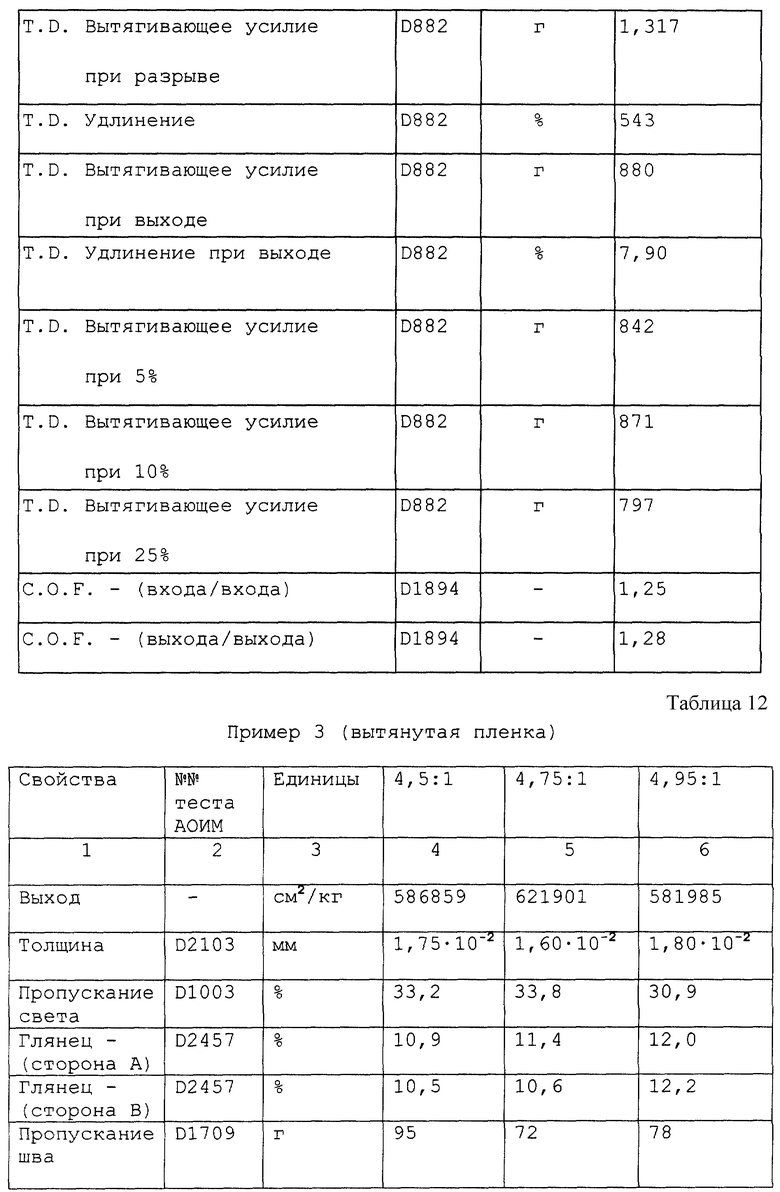

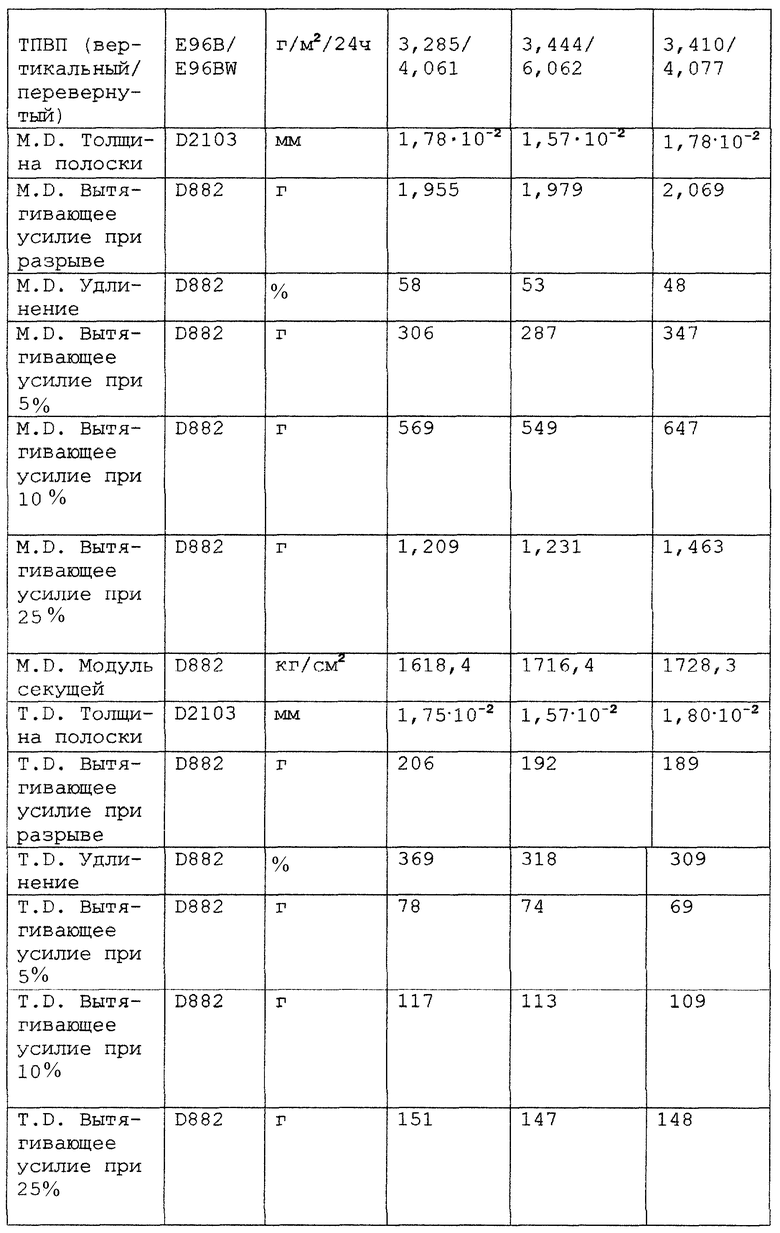

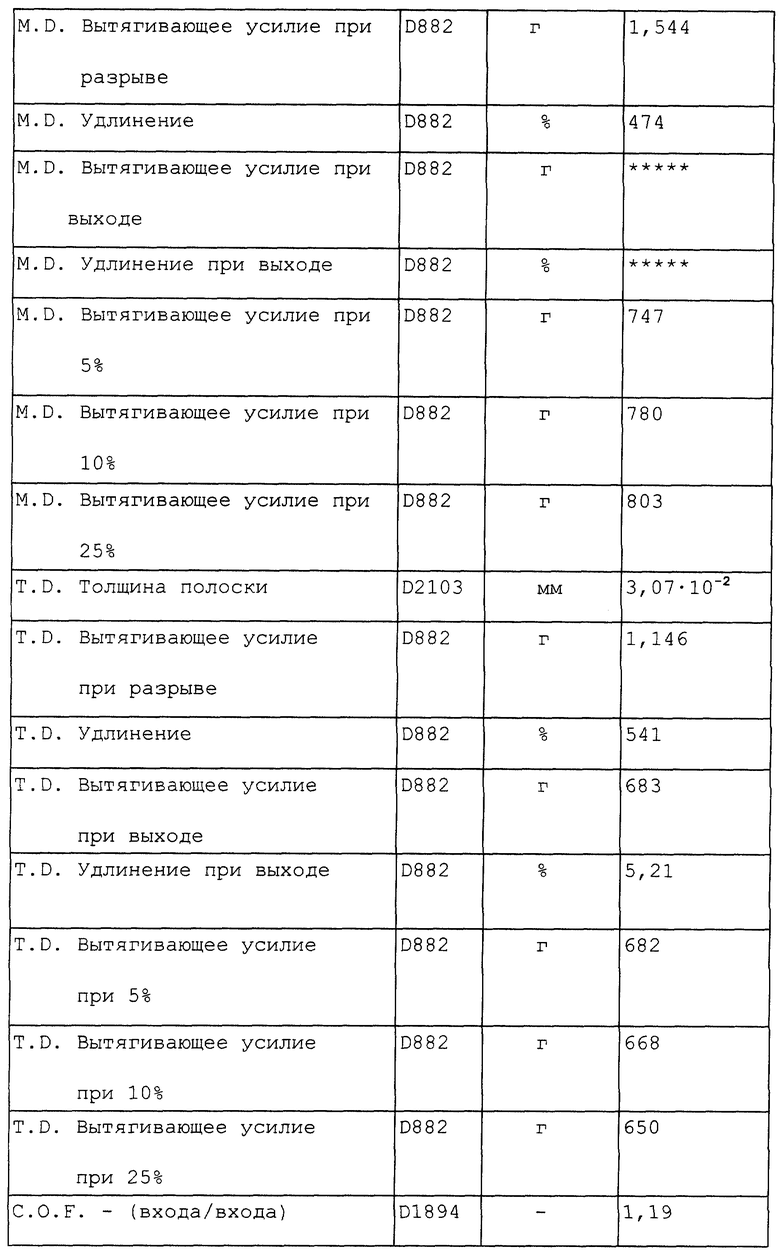

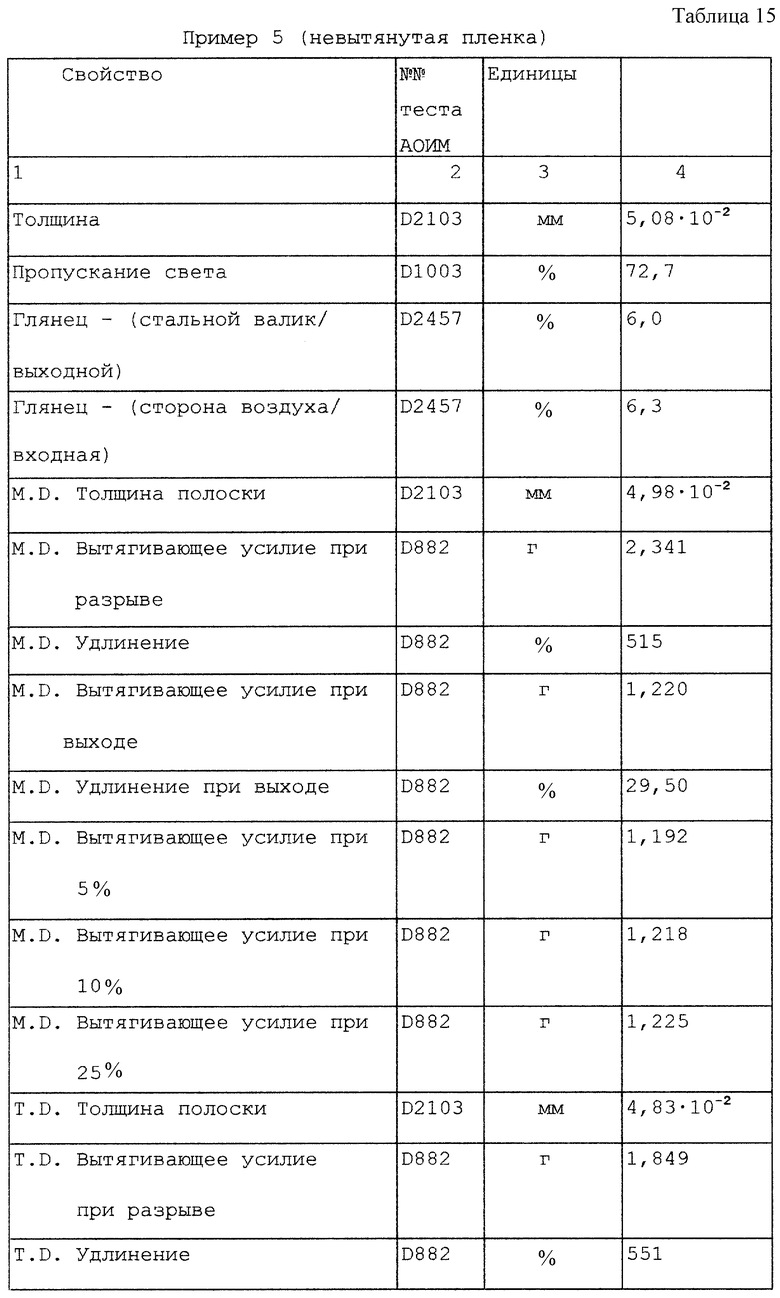

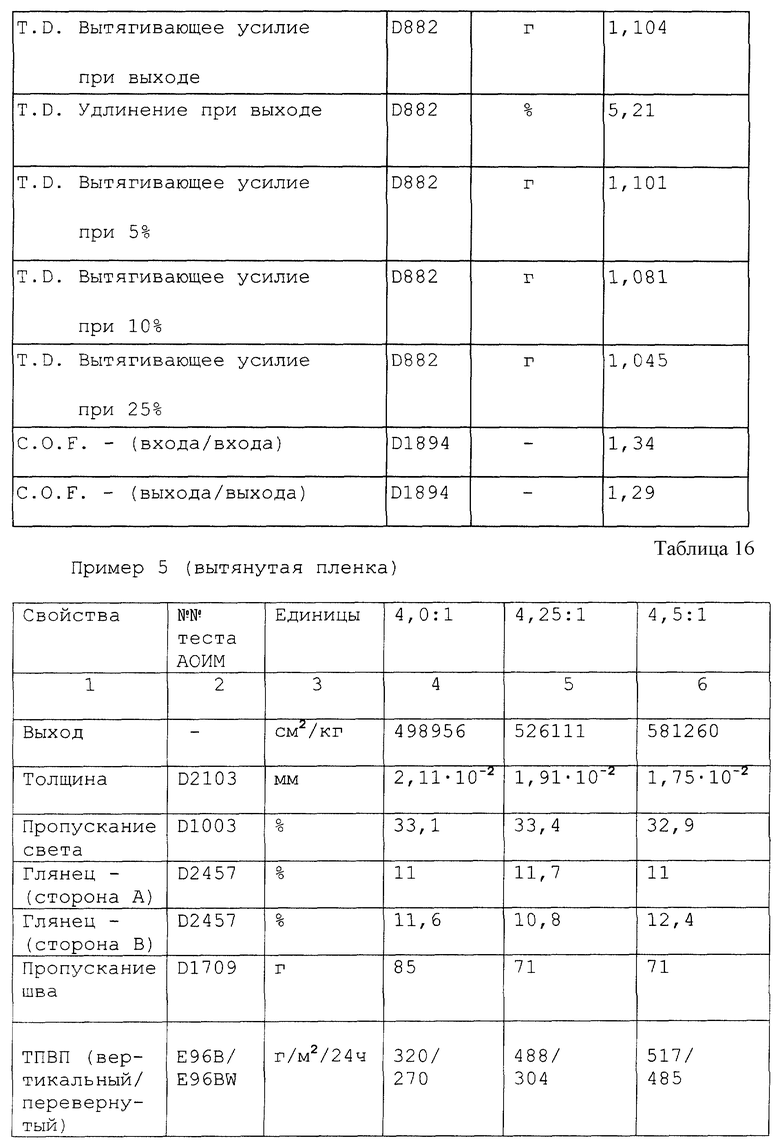

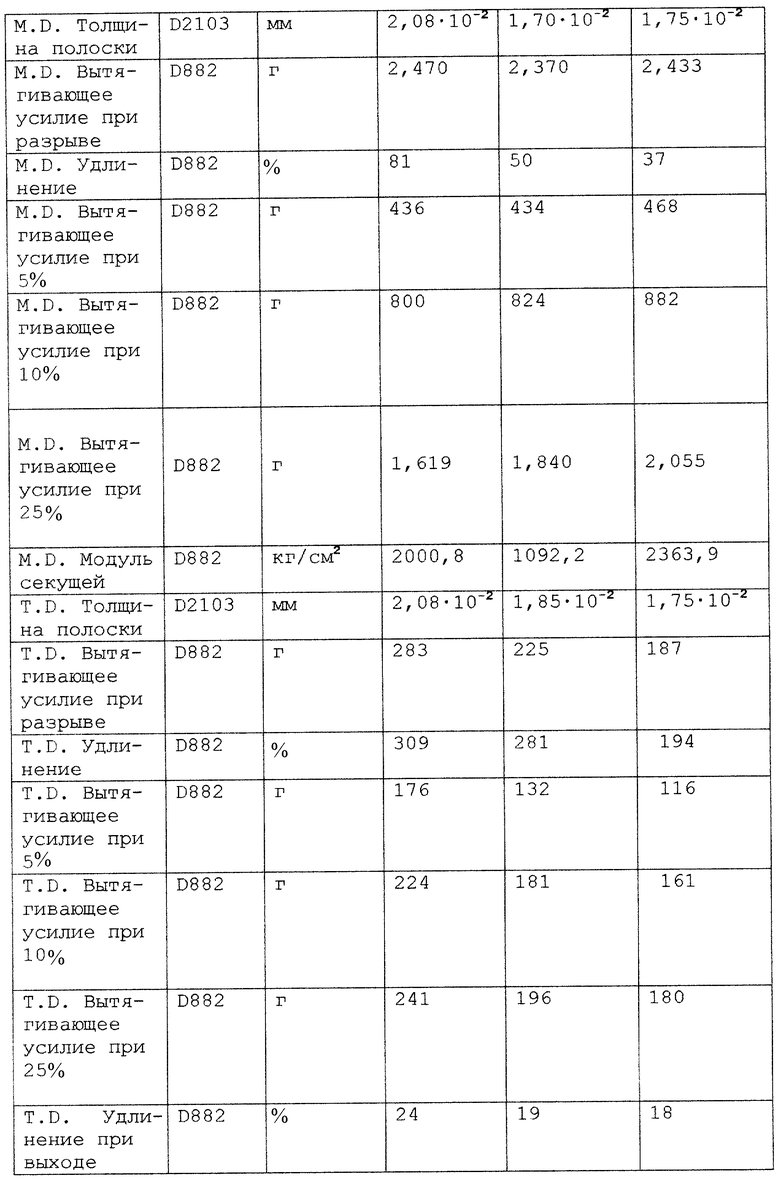

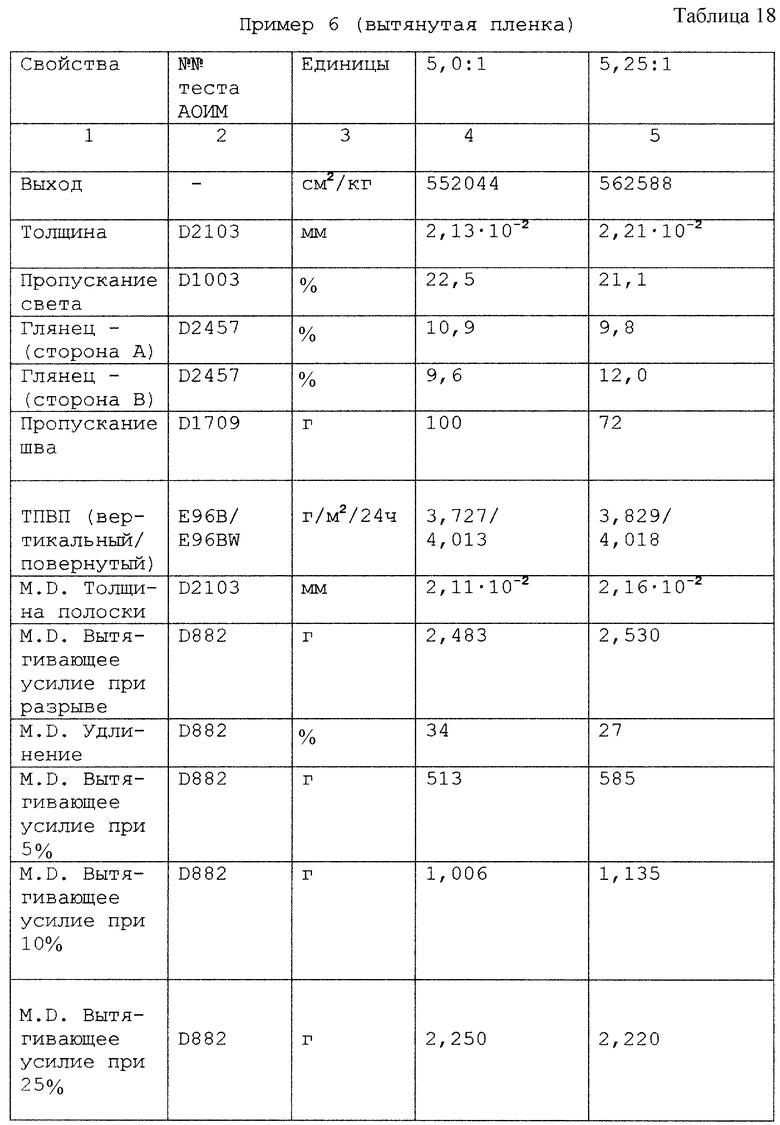

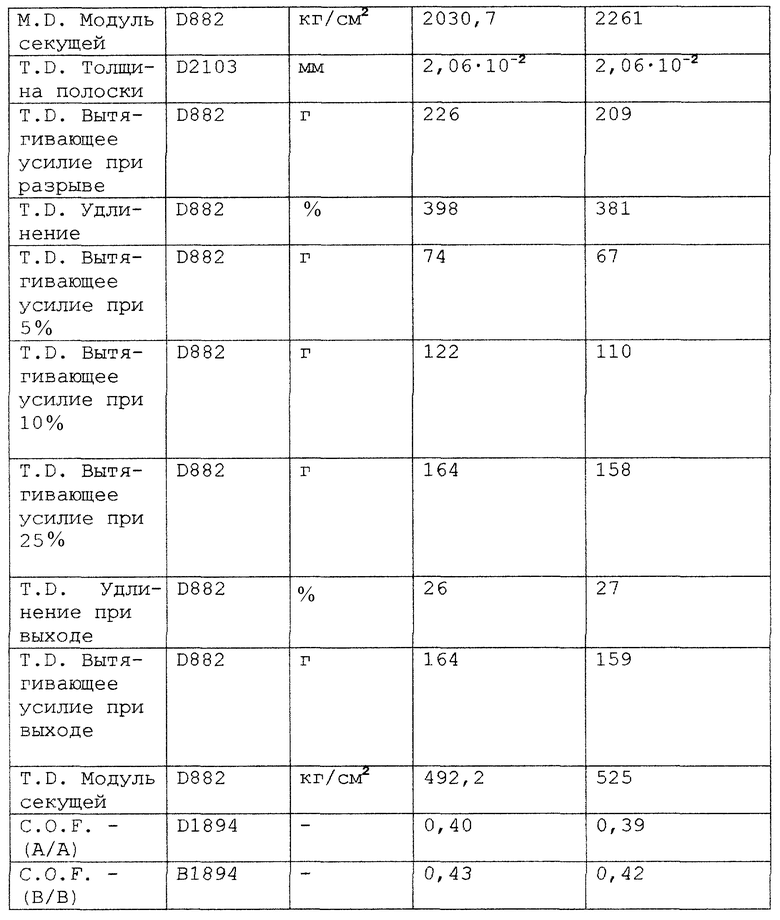

Были выполнены измерения свойств созданных в примерах 3-7 многослойных пленок (невытянутых и вытянутых). Результаты показаны в таблицах 11 - 20.

Результаты в таблицах 11 - 20, обозначенных примерами 3-5, демонстрируют, что созданные в соответствии с настоящим изобретением многослойные пленки проявляют хорошую скорость пропускания влажного пара. Все пленки показали скорость пропускания влажного пара в пределах от 270 до 4077 г/м2/24 ч.

Пленки также проявляют хорошие механические характеристики. Предел прочности на вытягивание, удлинение и модуль были достаточно высокими, так что материал можно использовать в качестве компонента усиленной хирургической одежды. На практике предел прочности на вытягивание, удлинение и модуль были значительно выше аналогичных характеристик обычных материалов, типа полиэтилена, которые используются для хирургической одежды.

Пленки показали высокую стойкость к прокалыванию, измеряемую тестом на пропускание шва. Высокая стойкость к прокалыванию желательна потому, что во время хирургической операции, в случае прокалывания материала, микроорганизмы будут в состоянии проникнуть через материал и инфицировать медицинский персонал.

Испытание на пропускание света показало, что пленки блокировали более 60% света, от которого желательно защищать человека или предмет, покрываемые пленочным материалом.

Пленки обнаружили модуль секущей в диапазоне, который обеспечивает достаточные мягкость, драпируемость и комфорт.

Испытание на биологическое проникновение было выполнено фирмой "Нельсон Лебаретриз, Инк. " (г. Солт-Лейк-Сити, штат Юта) на некоторых из пленок примеров 3 и 5, используя тест АОИМ ES22 (теперь АОИМ F1671). Были проведены испытания трех порций каждого образца пленки. Тест ES22 представляет собой испытание на проникновение живых микроорганизмов.

На двух пленках примера 3, вытянутых с отношением протягивания 4:1 и 4,95:1, провели испытания посредством теста АОИМ ES22 на барьер для крови.

Испытание на биологическое проникновение было выполнено фирмой "Нельсон Лебаретриз, Инк. " (г. Солт-Лейк-Сити, штат Юта) на некоторых из пленок примеров 3-5, используя тест АОИМ ES21 (теперь АОИМ F1670). Были проведены испытания трех порций каждого образца пленки. Тест ES21 представляет собой испытание на проникновение крови.

Вытянутые пленки примера 3 с отношением протягивания 4,5:1 и 4,95:1 прошли тест ES21. Вытянутые пленки примера 4 с отношением протягивания 4:1 и 4,25: 1 не прошли этого теста. Полагают, что размер частиц наполнителя был слишком большим для этих пленок примера 4, и поэтому большие частицы проникли сквозь окружающие слои. Вытянутые пленки примера 5 с отношением протягивания 4,5:1 и 4:1 прошли тест.

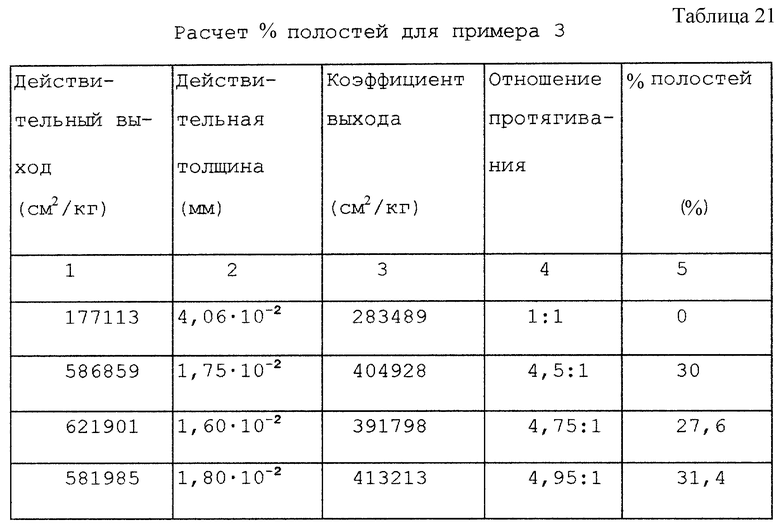

Из вышеприведенных данных были рассчитаны процентные составы микрополостей, используя следующую формулу:

Результаты расчетов показаны в таблицах 21-23, обозначенных примерами 3 - 5, чтобы продемонстрировать, что микропористые слои можно вытягивать с гораздо более высокими отношениями протягивания

Изобретение относится к способу изготовления растянутой многослойной воздухопроницаемой пленки, которая обеспечивает барьер для микроорганизмов и барьер для крови и находящихся в теле жидкостей, и самой пленки. Способ включает в себя одновременное экструдирование из мундштука по меньшей мере пятислойной пленки, имеющей структуру С:А:В:А:С. В этой структуре слой В сердцевины представляет собой микропористый слой, содержащий по меньшей мере один термопластический полимер и один наполнитель в виде частиц. Наружные слои С представляют собой монолитные слои и состоят из гидрофильной полимерной смолы, в которой отсутствует наполнитель в виде частиц. Слои А представляют микропористые слои связующего вещества. После экструдирования выполняют вытяжку пленки. Вытяжка создает микропоры в слое сердцевины и слое связующего вещества. После вытяжки пленка разрезается и сматывается. Полученные многослойные пленки проявляют хорошую скорость пропускания влажного пара, высокие предел прочности на растяжение, удлинение и модуль секущей. 4 с. и 25 з.п. ф-лы, 4 ил., 23 табл.

| US 5164258 А, 07.11.1990 | |||

| Слоистое изделие и способ его изготовления | 1977 |

|

SU871735A3 |

| US 4943475 А, 24.07.1990 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2001-11-27—Публикация

1996-08-01—Подача