Изобретение относится к области получения полимерных материалов на основе различных волокнистых наполнителей и может быть использовано в производстве изделий, работающих при знакопеременных и ударных нагрузках в условиях повышенной влажности, тропиках, морском климате, в авиа-, судо- и других отраслях промышленности.

Известна эпоксидная композиция для изготовления препрегов, содержащая эпоксидиановую смолу, дициандиамид и 3 (3,4-дихлордифенил)-1,1-диметил мочевину (заявка JP 3220225, A1, 27.09.1991).

Углеродные волокна, пропитанные известной композицией, позволяют получить препреги с улучшенными физико-механическими свойствами.

Однако материалы на основе препрегов не могут быть использованы в условиях повышенной влажности ввиду их недостаточно высокой водостойкости.

Наиболее близким по технической сущности к изобретению является состав связующего для препрегов, включающий низкомолекулярную эпоксидиановую смолу (5-15 мас. ч.), эпокситрифенольную смолу - триглицидиловый эфир 1,1,3 - три (оксифенил) пропан (100 мас.ч.), отвердитель - дициандиамид (2-4 мас.ч.) и бис (N,N'-диметилкарбамид) дифенилметан (4-6 мас.ч.) и растворитель - смесь алифатического спирта и ацетона при их массовом соотношении 3:5.

Связующее получают путем смешения компонентов при температуре 58- 62oС в течение 2,5 часов (патент SU 1677961, МПК В 29 С 4 /20, опубл. 10.04.1996).

Известной композицией пропитывают стеклоткань или другие волокнистые наполнители, получая препреги с улучшенными характеристиками.

В процессе изготовления препрегов для придания им технологичности (оптимальной липкости, эластичности и пр.) в препреге сохраняют определенное количество "летучих" или остаточного растворителя.

Наличие остаточного растворителя вызывает образование пор в процессе формования изделий, что снижает водостойкость и прочностные характеристики композиционных материалов (стойкость к ударным и знакопеременным нагрузкам).

Технической задачей изобретения является разработка состава связующего, позволяющего максимально снизить или исключить содержание растворителя в препреге на его основе при сохранении оптимального уровня технологических свойств препрега и повысить водостойкость и прочностные характеристики композиционных материалов в изделиях.

Данная задача изобретения решается тем, что предложенный состав для получения связующего для препрегов, включающий эпокситрифенольную смолу - триглицидиловый эфир 1,1,3 - три(оксифенил) пропана, низкомолекулярную эпоксидиановую смолу, отвердители - дициандиамид и бис (N,N'-диметилкарбамид) дифенилметан и при необходимости растворитель - смесь алифатического спирта и ацетона при их массовом соотношении 3:5, дополнительно содержит высокомолекулярную эпоксидиановую смолу, представляющую собой продукт сополимеризации эпоксидиановой смолы с дифенилолпропаном при следующем соотношении компонентов, мас.ч.:

Эпокситрифенольная смола - 50-60

Низкомолекулярная эпоксидиановая смола - 25-35

Высокомолекулярная эпоксидная смола - 4-10

Дициандиамид - 3 -4

Бис(N,N'-диметилкарбамид) дифенилметан - 4-6

Растворитель - 0-82

Техническая задача решается также способом получения связующего для препрегов, который заключается в смешении указанных компонентов, причем сначала смешивают отвердители - дициандиамид и бис (N,N'-диметилкарбамид) дифенилметан, измельчают их до тонкодисперсного состояния с размером частиц 3-5 мкм и вводят их в низкомолекулярную эпоксидиановую смолу при массовом соотношении отвердителей и смолы 1:3, смесь перетирают до образования пасты с последующим совмещением пасты с предварительно приготовленным расплавом оставшейся низкомолекулярной эпоксидиановой смолы, эпокситрифенольной смолы и высокомолекулярной эпоксидиановой смолы и использованием при необходимости растворителя.

Согласно изобретению предлагается также препрег, полученный на основе эпоксидного связующего и волокнистого наполнителя, при следующем соотношении компонентов препрега, мас.%:

Эпоксидное связующее - 30-42

Волокнистый наполнитель - 58-70

В качестве волокнистого наполнителя используются стеклянные, углеродные, органические жгуты, ленты, ткани и нити, а также их сочетания.

Согласно изобретению предлагается также изделие, полученное путем формования препрегов.

Согласно изобретению используют эпокситрифенольную смолу (ЭТФ) - триглицидиловый эфир 1,1,3 -три(оксифенил) пропана (ТУ2225-316-09201208-94), эпоксидиановые смолы ЭД-22, ЭД-20 и др., высокомолекулярную эпоксидиановую смолу марки Э-49П (ТУ210-1592-76), полученную сополимеризацией эпоксидиановой смолы Э-40 (ОСТ6-10-416-76) с дифенилолпропаном. Отвердители - дициандиамид (1-цианогуанидин) (ТУ6-09-3967-80) и бис (NN'-диметилкарбамид) дифенилметан - отвердитель N 9 (ТУ6-14-22-159-83).

При получении препрега по растворной технологии используют растворитель - смесь алифатического спирта (этиловый, изопропиловый) и ацетона при их массовом соотношении 3:5.

Для получения препрегов и изделий возможно использование связующего, полученного смешением компонентов по традиционной технологии.

Данное изобретение иллюстрируется следующими примерами.

Пример 1.

Смешивают отвердитель N 9 бис (NN' диметилкарбамид) дифенилметан (5 мас. ч. ) и дициандиамид (3 мас.ч.). Смесь измельчают до тонкодисперсного состояния с размером частиц 3-5 мкм. Полученную смесь вводят в предварительно нагретую до 50-60oС эпоксидиановую смолу ЭД-22 (24 мас.ч.). Полученную смесь перетирают на краскотерочной машине до однородной консистенции. Полученная паста может храниться в течение 6 мес. при комнатной температуре.

В смеситель с пропеллерной мешалкой загружают эпоксидиановую смолу ЭД-22 (10 мас. ч.), эпокситрифенольную смолу ЭТФ (50 мас.ч.) и высокомолекулярную эпоксидиановую смолу марки Э-49П (8 мас.ч.) и перемешивают до получения однородной массы (расплава) при 140-150oС в течение 3 час.

Полученный сплав смол процеживают через сито с размером ячейки 0,3-0,5 мм. Сплав смол (68 мас.ч.) загружают в смеситель, нагревают до 65-75oС, вводят приготовленную пасту (32 мас.ч.) и производят перемешивание компонентов в течение 1,5 час.

Полученное связующее хранят в плотно закрытой таре в течение 3 мес. при комнатной температуре и 1 год при температуре 5 - 10oС.

Свойства связующего:

Кинематическая вязкость при 20oС, мРа (3 - 4) • 104

Кинематическая вязкость при 70oС, мРа (1 - 1,5) • 103

Время желатинизации при Т=122±2oС, мин не менее 10

Расплавленное связующее при температуре 65-75oС выливается из фильеры на движущуюся бумажную подложку. Армирующий волокнистый наполнитель подается к бумаге с нанесенным расплавом связующего. Вся лента проходит последовательно через обогреваемую камеру (t = 60-70oС) и каландры, где происходит формирование качественного препрега.

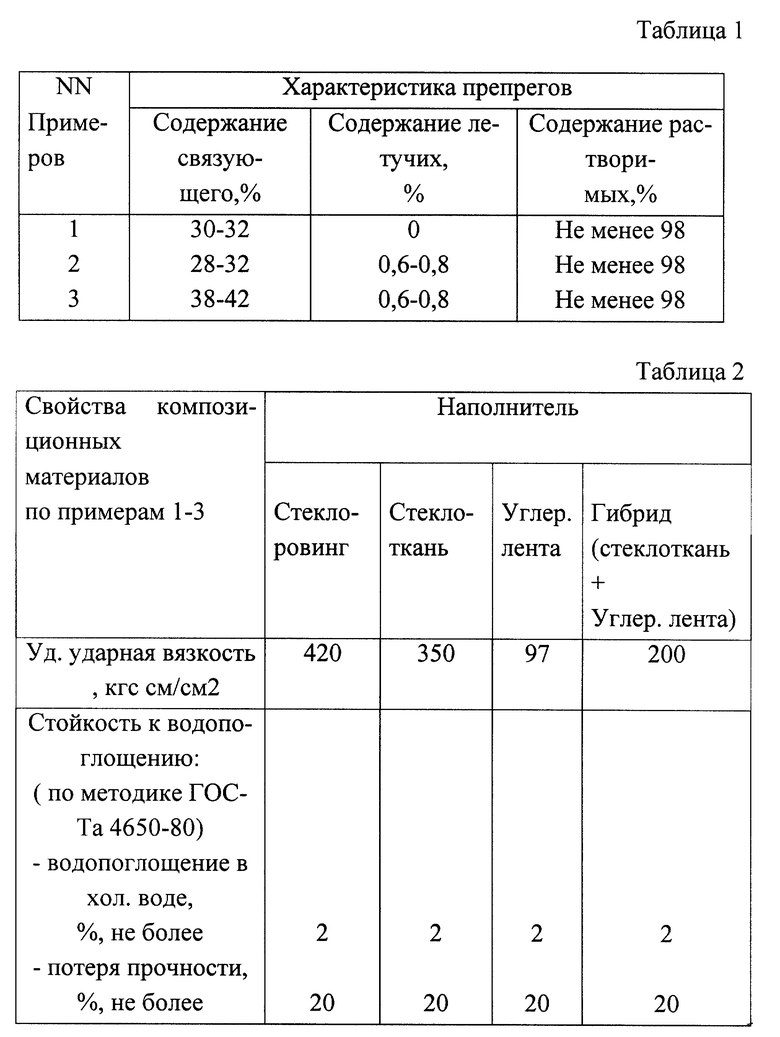

Свойства препрега представлены в табл. 1.

Пример 2.

Получают аналогично примеру 1 связующее в виде расплава при следующем соотношении компонентов, мас.ч.:

Эпокситрифенольная смола ЭТФ - 58

Эпоксидиановая смола ЭД-20 - 26

Эпоксидиановая смола Э-49П - 8

Дициандиамид - 4

Бис NN'-диметилкарбамид дифенилметан - 4

Затем полученное связующее растворяют в смеси этилового спирта и ацетона, взятых в соотношении 3:5, в количестве 66,7 мас.ч.

Свойства связующего:

Концентрация раствора,% - 55

Время желатинизации при Т=122±2oC, мин - Не менее 10

Жизнеспособность, мес. - 6

Композицию наносят на армирующий тканый наполнитель путем пропитки в полученном растворе.

Свойства препрега представлены в табл. 1

Пример 3.

Аналогично примеру 2 при следующем соотношении компонентов, мас.ч:

Эпокситрифенольная смола ЭТФ - 60

Эпоксидиановая смола ЭД-20 - 28

Эпоксидиановая смола Э-49П - 4

Дициандиамид - 3

Бис NN'-диметилкарбамид дифенилметан - 5

Затем полученное связующее растворяют в смеси этилового спирта и ацетона, взятых в соотношении 3: 5, в количестве 82 мас.ч.

Свойства связующего:

Концентрация раствора,% - 60

Время желатинизации при Т = 122±2oС, мин - Не менее 10

Жизнеспособность, мес. - 6

Композицию наносят на армирующий наполнитель.

Свойства препрега представлены в табл. 1.

Изобретение не ограничивается данными примерами.

Предлагаемое связующее универсально, то есть может использоваться для получения препрегов по растворной и расплавной (фильерной) технологии на основе различных волокнистых наполнителей и их сочетаний (гибридные наполнители).

Изобретение позволяет снизить количество "остаточного растворителя" до минимального значения при сохранении оптимального уровня технологических свойств (липкости, эластичности) препрегов в течение длительного времени, что особенно важно при выкладке крупногабаритных конструкций.

Использование препрегов позволяет производить формирование заготовок изделий методом намотки, ручной и автоматизированной выкладки. Изделия из стекло-, органо- и гибридных слоистых пластиков на основе данного связующего могут изготавливаться методами автоклавного, вакуумного формования и прямого прессования.

Получаемые композиционные материалы характеризуются повышенной водостойкостью и достаточно высокими прочностными характеристиками, что позволяет использовать их для изготовления высоконагруженных конструкций, работающих при знакопеременных и ударных нагрузках в условиях повышенной влажности (табл. 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗУЮЩЕЕ ДЛЯ ПРЕПРЕГОВ, ПРЕПРЕГ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2004 |

|

RU2263690C1 |

| ТЕРМОПЛАВКОЕ СВЯЗУЮЩЕЕ, СПОСОБ ПОЛУЧЕНИЯ ЕГО, ПРЕПРЕГ И СОТОВАЯ ПАНЕЛЬ, ВЫПОЛНЕННЫЕ НА ЕГО ОСНОВЕ | 2011 |

|

RU2486217C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ПРЕПРЕГОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2470047C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПРЕПРЕГОВ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2006 |

|

RU2335515C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ СВЯЗУЮЩЕГО, ПРЕПРЕГА И СОТОВОЙ ПАНЕЛИ | 2010 |

|

RU2460745C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПРЕПРЕГОВ, СПОСОБ ИЗГОТОВЛЕНИЯ СВЯЗУЮЩЕГО, ПРЕПРЕГ И СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2559495C1 |

| ПРЕПРЕГ НА ОСНОВЕ КЛЕЕВОГО СВЯЗУЮЩЕГО ПОНИЖЕННОЙ ГОРЮЧЕСТИ И СТЕКЛОПЛАСТИК, УГЛЕПЛАСТИК НА ЕГО ОСНОВЕ | 2018 |

|

RU2676634C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2601486C1 |

| Эпоксидное связующее, препрег на его основе и изделие, выполненное из него. | 2021 |

|

RU2773075C1 |

| ПРЕПРЕГ | 2018 |

|

RU2687926C1 |

Изобретение относится к изготовлению полимерных композиционных материалов, работающих в условиях повышенной влажности при ударных и знакопеременных нагрузках. Состав для получения связующего для препрегов включает эпокситрифенольную смолу, низкомолекулярную эпоксидиановую смолу, высокомолекулярную эпоксидиановую смолу, отвердители - дициандиамид и бис(N,N'-диметилкарбамид)дифенилметан в массовом соотношении (50-60):(25-35):(4-10):(3-4):(4: 6) и, возможно, растворитель - смесь алифатического спирта с ацетоном в массовом соотношении 3:5 в количестве 0-82 мас.ч. Способ получения связующего для препрегов заключается в смешивании предварительно приготовленной пасты - измельченной до размера частиц 3-5 мкм смеси отвердителей с частью расплавленной низкомолекулярной эпоксидиановой смолы - с последующим совмещением пасты со сплавом оставшейся части низкомолекулярной эпоксидиановой смолы, эпокситрифенольной смолы и высокомолекулярной эпоксидиановой смолы и использованием при необходимости растворителя. Препрег содержит указанное эпоксидное связующее 30-42 мас.% и волокнистый наполнитель 58-70 мас.%. Формованием препрега получают изделие. Изобретение позволяет снизить или исключить содержание растворителя в препреге при сохранении оптимального уровня технологических свойств и повысить водостойкость и прочностные характеристики изделий. 4 с. и 1 з.п.ф-лы, 2 табл.

Эпокситрифенольная смола - 50 - 60

Низкомолекулярная эпоксидиановая смола - 25 - 35

Высокомолекулярная эпоксидиановая смола - 4 - 10

Дициандиамид - 3 - 4

Бис(N,N'-диметилкарбамид)дифенилметан - 4 - 6

Растворитель - 0 - 82

2. Способ получения связующего для препрегов путем смешения компонентов, отличающийся тем, что смешивают компоненты состава по п.1, причем сначала смешивают отвердители - дициандиамид и бис(N,N'-диметилкарбамид)дифенилметан, измельчают их до тонкодисперсного состояния с размером частиц 3 - 5 мкм и вводят в низкомолекулярную эпоксидиановую смолу при массовом соотношении отвердителей и смолы 1 : 3, смесь перетирают до образования пасты с последующим совмещением пасты с предварительно приготовленным расплавом оставшейся низкомолекулярной эпоксидиановой смолы, эпокситрифенольной смолы и высокомолекулярной эпоксидиановой смолы с использованием при необходимости растворителя.

Эпоксидное связующее - 30 - 42

Волокнистый наполнитель - 58 - 70

4. Препрег по п. 3, отличающийся тем, что в качестве волокнистого наполнителя используются стеклянные, углеродные, органические жгуты, ленты, ткани и нити, а также их сочетания.

| SU 1677961 A1, 10.04.1996 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2001-11-27—Публикация

2000-09-14—Подача