Изобретение относится к области транспортировки жидких сред, предпочтительно диэлектрических и содержащих механические примеси, а именно в химической, нефтедобывающей и нефтеперерабатывающей промышленности, металлургической промышленности, строительстве, башенных конструкциях, баках, трубопроводах, шахтах и других аналогичных сооружениях.

Известна стеклопластиковая труба - оболочка с внутренним токопроводящим слоем из металлизированной стеклоткани (SU, авторское свидетельство 500409, F 16 L 9/12, 1976). Недостатком указанной стеклопластиковой трубы следует признать сложность нанесения и закрепления ее внутреннего токопроводящего слоя на большой поверхности.

Известна стеклопластиковая труба - оболочка (SU, авторское свидетельство 323285, F 16 L 9/12, 1971), содержащая корпус из слоистого композиционного материала. На указанном корпусе закреплены криволинейные панели с токопроводящими слоями. Недостатком указанной стеклопластиковой трубы следует признать сложность в изготовлении и сборке. Кроме того, внутренняя поверхность не защищена от механических повреждений.

Известна стеклопластиковая труба (RU, патент 2061922, F 16 L 9/12, 1996), содержащая корпус, выполненный из слоев стеклопластика, между которыми размещен слой связующего, и закрепленные на нем в его внутреннем объеме криволинейные панели с токопроводящими слоями, причем указанные криволинейные панели с токопроводящими слоями выполнены в виде концентрично установленных одна в другую конусообразных обечаек с образованием раструбных каналов между их наклонными стенками, скрепленные между собой и корпусом радиально перекрещивающимися проводящими штырями. Недостатком известной стеклопластиковой трубы следует признать незащищенность ее внутренней поверхности от повреждения механическими частицами, а также расположением во внутренней полости трубы указанных штырей, затрудняющих передвижение жидких, особенно высоковязких сред.

Техническая задача, решаемая посредством настоящего изобретения, состоит в разработке конструкции стеклопластиковой трубы, пригодной для транспортировки жидких диэлектрических сред, содержащих механические примеси.

Технический результат, получаемый при реализации изобретения, состоит в повышении срока работы стеклопластиковой трубы за счет уменьшения механического повреждения ее внутренней поверхности, а также уменьшения накопления поверхностного заряда на стенках трубы.

Указанный технический результат получают с использованием стеклопластиковой трубы, содержащей, по меньшей мере, два слоя стеклопластика, между которыми расположен слой связующего, причем внутренняя поверхность трубы покрыта слоем фторкаучука, слой связующего содержит электропроводящий компонент в количестве, обеспечивающем электропроводность слоя связующего, а в слоях стеклопластика размещены металлические элементы, выполненные из коррозионно-стойкого металла и проходящие через указанные слои стеклопластика и слой фторкаучука. В качестве электропроводящего компонента слоя связующего использован графитовый порошок, и/или угольные волокна, и/или металлическая пыль. Каждый из указанных металлических элементов расположен только в одном слое стеклопластика с выходом в слой электропроводящего связующего и/или во всех слоях стеклопластика с выходом в слой электропроводящего связующего. Предпочтительно, указанные металлические элементы, по меньшей мере, частично соединены между собой металлическим проводником. В этом случае обычно указанный металлический проводник проходит через слой электропроводящего связующего. В качестве подобного металлического проводника с металлическими элементами может быть использована металлическая проволока, на которой через промежутки закреплены отрезки жесткой проволоки, угол между которыми составляет примерно 90-120o ("колючая проволока"). Между слоями стеклопластика могут быть расположены шпангоуты, выполненные с возможностью создания в слое связующего единого проводника. Предпочтительно, в указанных шпангоутах выполнены прорези, обеспечивающие контакт участков слоя связующего, расположенных между шпангоутами. Металлические элементы предпочтительно выполнять из углеродистой, предпочтительно легированной стали.

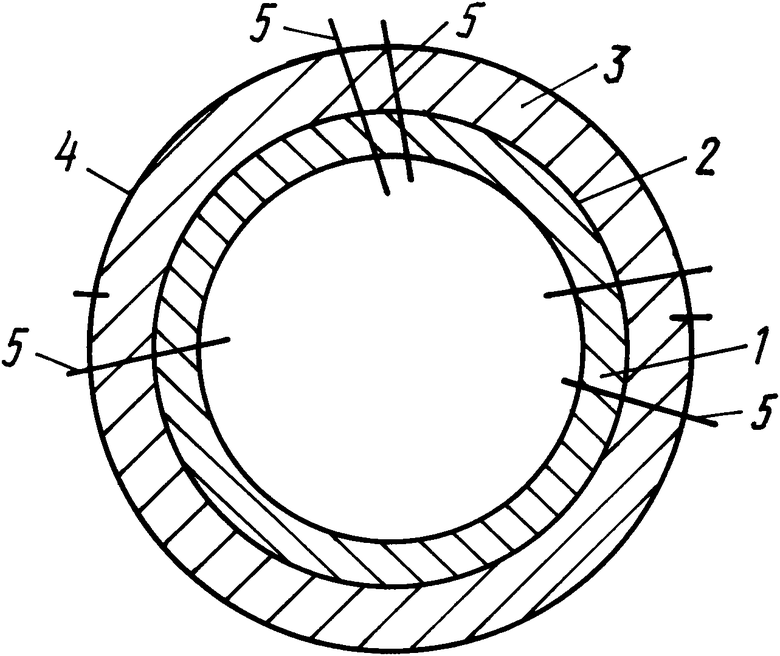

На чертеже приведен поперечный разрез полученной трубы. Труба содержит слой 1 фторкаучука, первый слой 2 стеклопластика, слой 3 связующего, второй слой 4 стеклопластика, металлические элементы 5.

В предпочтительном варианте реализации изобретения при изготовлении трубы на удаляемую оправку наматывают внахлест слой стеклоткани, пропитывают его раствором фторкаучука в кетоне или сложном эфире, наматывают с натягом на указанную оправку "колючую проволоку" таким образом, чтобы часть коротких отрезков прошла через слой стеклоткани, смазывают внешнюю поверхность стеклоткани слоем связующего, устанавливают, фиксируя нанесенным слоем связующего, элементы шпангоутов. Указанные элементы размещают таким образом, чтобы слой связующего был непрерывным, а часть коротких отрезков выступала над уровнем шпангоутов. Наносят слой связующего до уровня шпангоутов. Наматывают внахлест с натягом второй слой стеклоткани таким образом, чтобы часть коротких отрезков прошла через слой стеклоткани. При необходимости повторяют указанные операции, начиная со смазывания внешней поверхности стеклоткани слоем связующего. Прогревают полученную конструкцию с получением готовой стеклопластиковой трубы. Затем полученную трубу снимают с оправки. При прогреве конструкции пропитавший первый слой стеклоткани фторкаучук теряет растворитель и образует на внутренней поверхности трубу слой, устойчивый к действию механических примесей и углеводородов.

При использовании трубы, соответствующей охарактеризованной выше, для транспортировки диэлектрической жидкости, содержащей механические примеси (в частности, сырой нефти), указанные механические примеси застревают в слое фторкаучука и не царапают внутреннюю поверхность трубы. Статический заряд, образующийся на поверхности трубы в результате трения диэлектрической жидкости (нефти) по диэлектрической внутренней поверхности стеклопластиковой трубы, посредством металлических элементов стекает с внутренней поверхности стеклопластиковой трубы на внешнюю поверхность указанной стеклопластиковой трубы и затем в землю через металлические монтажные элементы, касающиеся поверхности земли и стеклопластиковой трубы. Таким образом, увеличивается срок работы стеклопластиковой трубы за счет уменьшения механического повреждения ее внутренней поверхности, а также уменьшения накопления поверхностного заряда на стенках трубы. Согласно экспериментальным данным указанный срок службы увеличивается практически вдвое.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОПЛАСТИКОВАЯ ТРУБА-ОБОЛОЧКА С ПОДОГРЕВОМ | 2008 |

|

RU2393374C2 |

| ТРУБОПРОВОД С ЭЛЕКТРОПОДОГРЕВОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2285188C2 |

| ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2002 |

|

RU2234822C2 |

| ГАЗООТВОДЯЩИЙ СТЕКЛОПЛАСТИКОВЫЙ СТВОЛ ДЫМОВОЙ ТРУБЫ И СПОСОБ СБОРКИ ГАЗООТВОДЯЩЕГО СТЕКЛОПЛАСТИКОВОГО СТВОЛА ДЫМОВОЙ ТРУБЫ | 2004 |

|

RU2253723C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| СТЕКЛОПЛАСТИКОВАЯ ТРУБА-ОБОЛОЧКА | 1993 |

|

RU2079762C1 |

| ГАЗООТВОДЯЩИЙ СТВОЛ ДЫМОВОЙ ТРУБЫ | 2001 |

|

RU2200222C2 |

| ЭЛЕКТРИЧЕСКИЙ ИЗОЛЯТОР С АРМИРУЮЩИМИ СТЕРЖНЯМИ | 2013 |

|

RU2549202C2 |

| СТЕКЛОПЛАСТИКОВАЯ ТРУБА-ОБОЛОЧКА | 1996 |

|

RU2115056C1 |

| МНОГОСЛОЙНЫЙ ТРУБОПРОВОД | 2001 |

|

RU2183784C1 |

Изобретение относится к транспортировке жидких сред, предпочтительно диэлектрических и содержащих механические примеси. Стеклопластиковая труба содержит, по меньшей мере, два слоя стеклопластика, между которыми расположен слой связующего. Внутренняя поверхность трубы покрыта слоем фторкаучука. Слой связующего содержит электропроводящий компонент в количестве, обеспечивающем электропроводность слоя связующего. В слоях стеклопластика размещены металлические элементы, выполненные из коррозионно-стойкого металла и проходящие через указанные слои стеклопластика и слой фторкаучука. Технический результат - увеличение срока службы трубы. 7 з.п. ф-лы, 1 ил.

| СТЕКЛОПЛАСТИКОВАЯ ТРУБА-ОБОЛОЧКА | 1993 |

|

RU2061922C1 |

| СТЕКЛОПЛАСТИКОВАЯ ТРУБА-ОБОЛОЧКА | 0 |

|

SU323285A1 |

| Неметаллический двуслойный трубопровод | 1973 |

|

SU500409A1 |

| US 4059847 A, 22.11.1977 | |||

| US 3828112 A, 06.08.1974. | |||

Даты

2001-11-27—Публикация

2001-02-14—Подача