Устройство относится к области строительства и может быть использовано в черной и цветной металлургии, химической промышленности, в конструкциях вытяжных газоотводящих стволов дымовых труб из композиционного материала, например стеклопластика.

Известна дымовая труба [1] , содержащая несущий ствол и футеровку, расположенную с внутренней стороны несущего ствола кольцевыми секциями, опирающимися на консоли, а между стволом и футеровкой расположен вентилируемый кольцевой зазор. Каждая секция футеровки выполнена в виде замкнутого по периметру несущего ствола системы арочных элементов, опирающаяся на выступающие консоли, причем секции футеровки выполнены из кирпича или блоков. Стыки между секциями образуют уплотнительный температурный зазор, также имеющий арочный характер.

Недостатком данной конструкции является громоздкость и сложность конструкции футеровки, высокая трудоемкость и сложность ее монтажа, демонтажа и ремонта, а также большая восприимчивость к химическому воздействию отводимых газов.

Известна дымовая труба, включающая несущий ствол и газоотводящий ствол, снабженный шпангоутами и стрингерами и прикрепленный к несущему стволу с помощью подвесок, размещенных ярусами по высоте дымовой трубы и выполненных в виде радиальных растяжек [2], которая принята в качестве прототипа.

Недостатком данной конструкции является конструктивно-технологическая сложность, большая масса газоотводящего ствола, высокая стоимость и сложность его изготовления, монтажа и ремонтно-восстановительных работ, а также ограниченные ресурсные и технические возможности их использования в дымовых трубах металлургических, химических и других подобных производств из-за низкой тепло- и химической стойкости ярусных радиально-стержневых подвесок.

Изобретение направлено на упрощение конструкции, увеличение долговечности, химической и термической стойкости газоотводящего ствола, а также снижение его материалоемкости, стоимости и времени монтажа.

Указанные недостатки известной конструкции устраняются тем, что газоотводящий ствол дымовой трубы содержит кольцевые секции с формообразующим каркасом, выполненным из силового набора опорных стрингеров, скрепленных со стыковочными кольцевыми шпангоутами. Кольцевые секции выполнены из композиционно-волокнистого материала, опорные стрингеры дополнительно скреплены с формообразующими кольцевыми шпангоутами, а формообразующий каркас облицован с внутренней стороны плотной многослойной стекловолокнистой оболочкой, толщина которой обеспечивает перепад температур между горячей поверхностью, омываемой дымовыми газами, и поверхностью, соприкасающейся с силовым набором, до величины, безопасной для конструкционных материалов стрингерных и шпангоутных элементов формообразующего каркаса. Стыковочные шпангоуты каркаса скреплены между собой, по крайней мере, тремя равноотстоящими друг от друга внешними центрующими стрингерами, выступающими над внешним диаметром стыковочных шпангоутов для образования вентиляционного канала между газоотводящим и несущим стволами дымовой трубы и выступающими своими концами за торцевые срезы пристыковываемых кольцевых секций газоотводящего ствола.

Многослойная стекловолокнистая оболочка выступает по длине за торцы стыковочных шпангоутов секции, образуя мягкие кольцевые консольные напуски, которые могут быть загнуты в стыковые зазоры между смежными пристыкованными секциями и образуют таким образом уплотнительную теплоизоляционную прослойку. Многослойная стекловолокнистая оболочка может быть скреплена с формообразующими и стыковочными шпагоутами и/или с опорными стрингерами с помощью спирально-кольцевых витков термостойких нитей из непрерывных, например стеклянных, волокон, прошивающими многослойную стенку стекловолокнистой оболочки и притягивающими ее к элементам стрингерно-шпангоутного каркаса кольцевыми обвязывающими петлями и/или витками. Плотная многослойная стекловолокнистая оболочка выполнена из сшитых продольных полотнищ многослойной стеклоткани объемного плетения соответствующей толщины. Многослойная стекловолокнистая оболочка может быть выполнена из пакета полотнищ плотных тканей грубого плетения типа рогожек, который может быть облицован с лицевой стороны слоем плотной тонкой стеклоткани полотняного или сатинового плетения, скрепленных между собой в трансверсальном направлении строчными или локальными стежками стеклонити. Многослойная стекловолокнистая оболочка может быть выполнена из иглопробивного базальтового или стекловолокнистого мата, облицованного, по крайней мере, с лицевой стороны слоем плотной тонкой стеклоткани полотняного или сатинового плетения, скрепленных между собой стекловолокнистыми стежками. По крайней мере, лицевой поверхностный слой многослойной стекловолокнистой оболочки может быть пропитан этилсиликатным керамическим связующим или керамическим связующим на основе жидкого стекла. Шпангоуты и/или стрингеры выполнены из намоточного стеклопластика, например стеклотекстолита на основе полимерного связующего, температура которого выше температуры с тыльной стороны стенки стекловолокнистой оболочки. Шпагоуты и внешние центрующие стрингеры скреплены между собой стеклопластиковыми штырями, установленными в сквозных отверстиях на теплостойком клее. Многослойная стекловолокнистая оболочка может быть прижата к формообразующим поверхностям стрингерно-шпангоутного каркаса обручами, например, из металлической ленты, которые закреплены кольцевыми рядами винтов или шурупов, ввинченных в тела формообразующих шпагоутов.

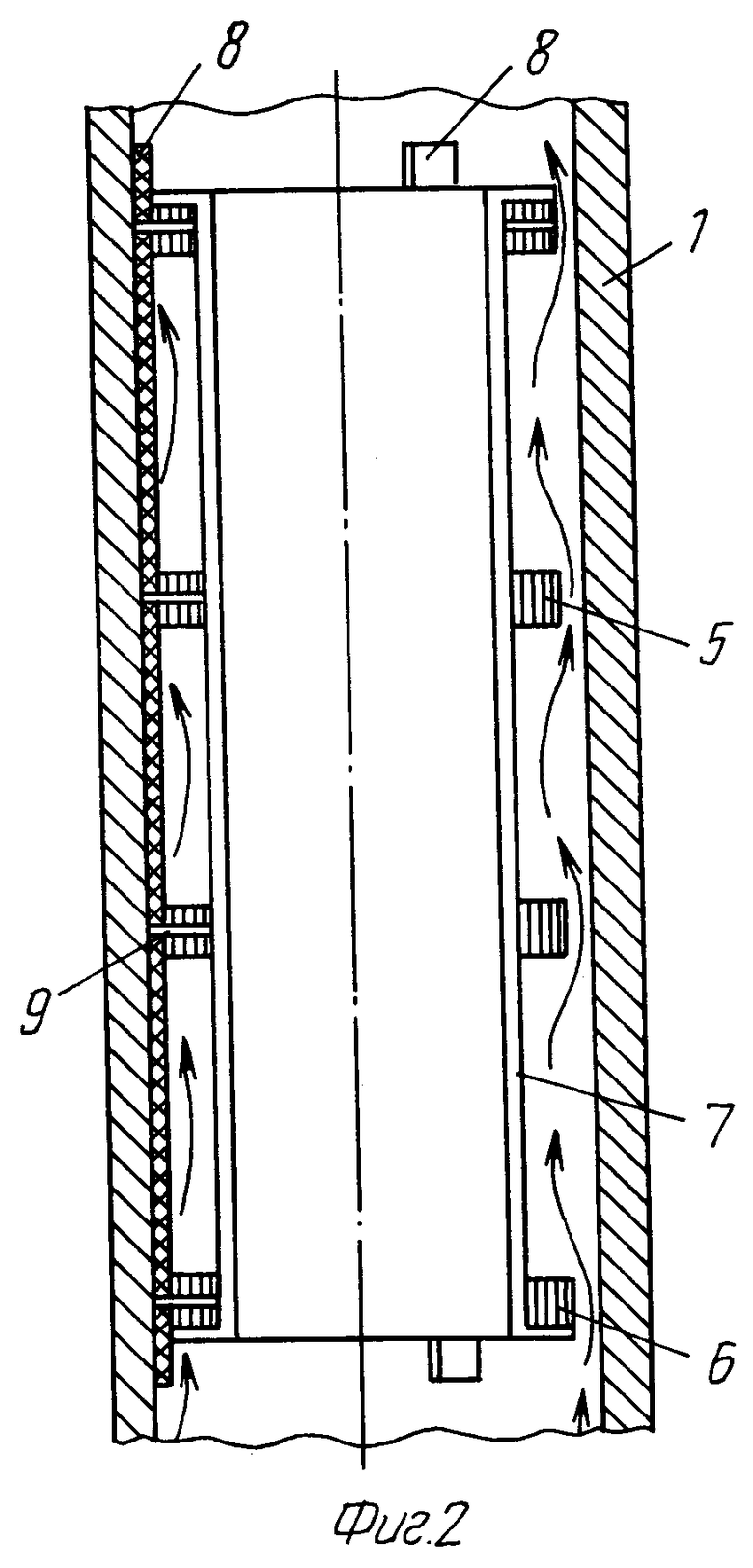

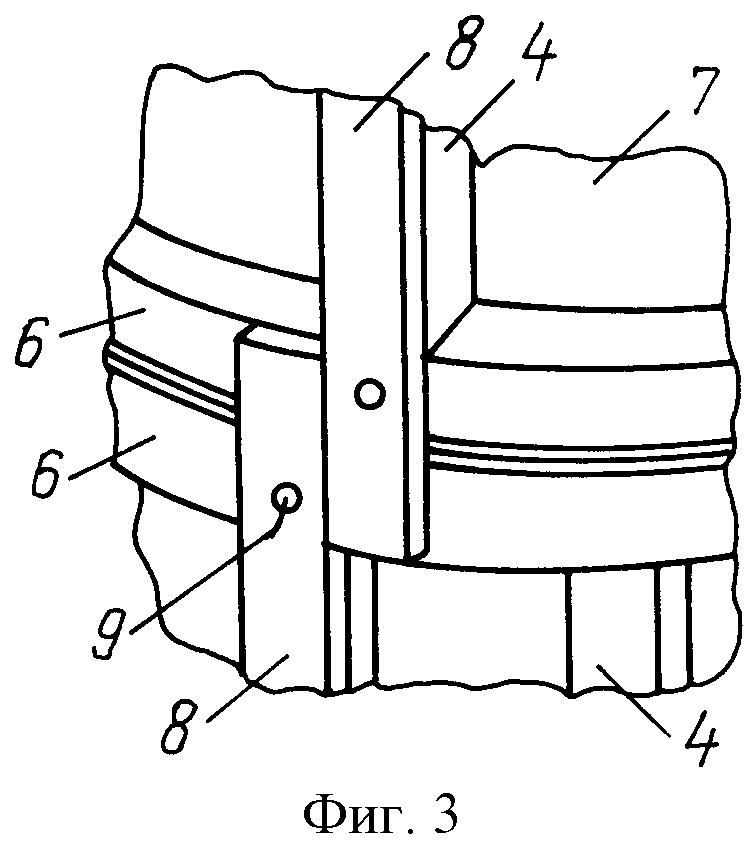

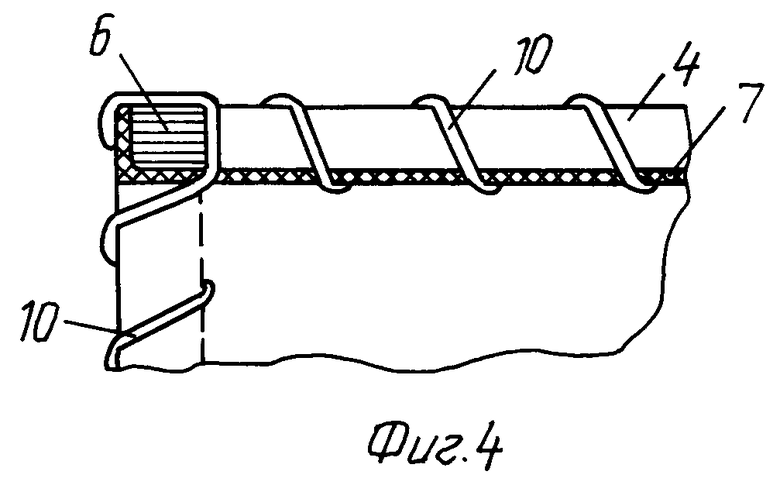

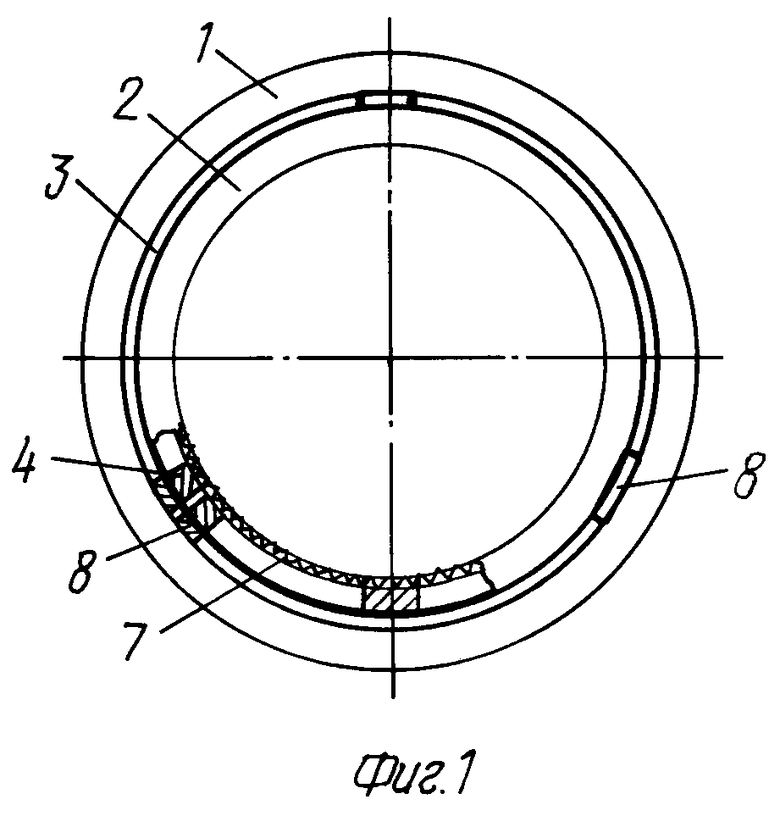

Сущность изобретения поясняется чертежом, где на фиг.1 изображено поперечное сечение дымовой трубы, а на фиг.2 показана секция газоотводящего ствола, размещенная внутри несущего ствола дымовой трубы. На фиг.3 приведен узел центрирования состыкованных секций газоотводящего ствола, а на фиг.4 показано скрепление стекловолокнистой оболочки со шпангоутом и стрингером витками стеклонити.

Позиции на чертеже обозначают: несущий ствол - 1; газоотводящий ствол - 2; вентиляционный канал - 3; опорно-несущие стрингеры - 4; формообразующие шпангоуты - 5; стыковочные шпангоуты - 6; многослойная стекловолокнистая оболочка - 7; центрующие стрингеры - 8; поперечные стержневые связи - 9; спирально-кольцевые скрепляющие стежки - 10.

Дымовая труба (фиг.1 и 2) имеет несущий ствол 1, выполненный из композиционного материала, или из металла, или из железобетона, или из кирпича, и установленный внутри него газоотводящий ствол 2 с зазором, образующим вентиляционный канал 3.

Газоотводящий ствол 2 имеет формообразующий каркас, выполненный из силового несущего набора опорных стрингеров 4, скрепленных с формообразующими шпангоутами 5 и стыковочными шпангоутами 6, который облицован с внутренней стороны плотной, но проницаемой для газов, многослойной стекловолокнистой оболочкой 7. Толщина многослойной волокнистой оболочки 7 принимается из расчета обеспечения перепада температур между горячей поверхностью, омываемой дымовыми газами, и поверхностью, соприкасающейся с силовым несущим набором, до величины, безопасной для конструкционного материала стрингерных и шпангоутных элементов формообразующего каркаса.

Стыковочные шпангоуты 6 каркаса каждой секции дымоотводящего ствола скреплены между собой, по крайней мере, тремя равноотстоящими друг от друга внешними центрующими стрингерами 8 (фиг.2 и 3), которые, выступая за торцевые срезы стыковочных шпангоутов, образуют систему консолей, центрующих пристыковываемые к торцам каркаса смежные секции дымоотводящего ствола. Толщина центрующих стрингеров 8 обеспечивает минимальный гарантированный кольцевой зазор вентиляционных каналов 3 между газоотводящим 2 и несущим 1 стволами дымовой трубы (см. фиг.1 и 2). Опорно-несущие стрингеры 4 работают в конструкции на продольное сжатие усилиями, передаваемыми через шпангоуты 5 и 6. Центрующие стрингеры 8 при монтаже и демонтаже секций газоотводящего ствола используются как несущие элементы каркаса, воспринимающие весовую нагрузку монтируемой секции, предотвращая разрушение стрингерно-шпангоутного опорно-несущего каркаса. Поэтому центрующие стрингеры скреплены, по крайней мере, со стыковочными шпангоутами 6 поперечными стержневыми связями 9, работающими на срез, (фиг.3), например типа стеклопластиковых штырей, установленных в сквозных отверстиях на теплостойком клее. При больших длинах секции газоотводящего ствола или значительной массе опорно-несущего стрингерно-шпангоутного каркаса поперечно-стержневыми связями 9 центрующие стрингеры 8 скрепляют и с формообразующими шпангоутами 5 (см. фиг.2).

Шпангоуты и/или стрингеры выполнены из высокопрочного, химически стойкого и теплостойкого стеклопластика, например стеклотекстолита на основе полимерного связующего, температура термодеструкции которого выше температуры с тыльной стороны стенки стекловолокнистой оболочки, образующей газоотводящий канал, и имеют дугообразное поперечное сечение.

Для повышения несущей прочности стрингерно-шпангоутного каркаса секций газоотводящего ствола центрующие стрингеры 8 сдублированы с опорно-несущими стрингерами и скреплены между собой по поверхностям сопряжения, например, клеевым швом.

Многослойная стекловолокнистая оболочка может быть скреплена с формообразующими и стыковочными шпангоутами и/или с опорными стрингерами 4 с помощью спирально-кольцевых витков 10 термостойких нитей из непрерывных, например стеклянных, волокон, или нержавеющей металлической проволоки, которые прошивают многослойную стенку стекловолокнистой оболочки 7 и притягивают ее к формообразующим поверхностям стрингерно-шпангоутного каркаса (фиг.4).

Плотная многослойная стекловолокнистая оболочка 7 выполнена из сшитых продольных полотнищ многослойной стеклоткани объемного плетения соответствующей толщины.

Многослойная стекловолокнистая оболочка может быть выполнена из пакета нескольких полотнищ однослойных стеклотканей грубого плетения типа рогожек, который может быть облицован с лицевой стороны слоем плотной тонкой стеклоткани полотняного или сатинового плетения. Полотнища однослойных стеклотканей скреплены в пакетах трансверсальными строчными или локальными стежками стеклонити. Многослойная оболочка может быть также выполнена из иглопробивного базальтового или стекловолокнистого мата, облицованного, по крайней мере, со стороны дымоотводящего канала слоем плотной тонкой стеклоткани, скрепленным с иглопробивным матом стекловолокнистыми стежками.

По крайней мере, лицевой поверхностный слой стекловолокнистой оболочки 7 может быть пропитан этилсиликатным керамическим связующим или керамическим связующим на основе жидкого стекла.

Многослойная стекловолокнистая оболочка выступает по длине за торцы стыковочных шпангоутов, образуя напуски, перекрывающие стыковочные шпангоуты пристыковываемых секций газоотводящего ствола. Эти напуски могут быть загнуты в стыковые зазоры между торцами состыкованных секций для образования теплоизоляционной прослойки между стыками и надежного сохранения формы канала газоотводящего ствола в течение заданного периода эксплуатации дымовой трубы.

Устойчивая форма многослойной стекловолокнистой оболочки обеспечивается ее прилеганием к формообразующим поверхностям шпангоуто-стрингерного набора каркаса секции газоотводящего ствола, для чего со стороны дымоотводящего канала могут быть по кольцевому периметру в зонах шпангоутов уложены обручи из металлической ленты или стекловолокнистой плетеной тесьмы и зафиксированы, по крайней мере, одним кольцевым рядом винтов или шурупов, ввинченных в тела формообразующих шпангоутов.

Газоотводящий ствол дымовой трубы функционирует следующим образом (фиг. 2).

Горячие дымовые газы, истекая в атмосферу по газоотводящему каналу дымовой трубы, омывают внутренний поверхностный слой стекловолокнистой оболочки состыкованных секций газоотводящего ствола. Плотная многослойная стекловолокнистая оболочка обладает антикоррозионной и химической стойкостью, влагостойкостью, негорюча и способна устойчиво работать в течение длительного периода при температуре омывающих дымовых газов до 700oС и более, не теряя практически своих эксплуатационных качеств и исходных физико-механических свойств.

Плотная волокнистая структура, образующая микрокапиллярную систему каналов, имеет низкую теплопроводность и относительно низкую проницаемость, практически исключающую теплоперенос через стенку массообменом.

По мере эксплуатации миграция дымовых газов через капиллярную стенку приводит к отфильтровыванию твердой конденсированной фазы дыма, которые постепенно закупоривают каппиллярную систему волокнистой оболочки и делают стенку ее непроницаемой.

В случае, когда поверхностный слой стекловолокнистой оболочки пропитан керамическим связующим, проблема проницаемости исключена.

Холодный воздух, прогоняемый по вентиляционным каналам между несущим и газоотводящим стволами, во-первых, охлаждает тыльную поверхность стенки стекловолокнистой оболочки, что позволяет существенно уменьшать толщину многослойной стенки, снижая ее массу и стоимость. Во-вторых, он транспортирует и выбрасывает в атмосферу дымовые газы, просачивающиеся через стекловолокнистую оболочку газоотводящего ствола. И в-третьих, охлаждает несущий ствол дымовой трубы или, наоборот, охлаждается сам, контактируя со стенкой холодного несущего ствола, особенно в зимнее время года.

В случае достаточно высокой проницаемости стенки многослойной стекловолокнистой оболочки и при относительно высокой температуре дымовых газов в вентиляционные каналы дымовой трубы закачивается холодный воздух под давлением, превышающим давление дымовых газов в газоотводящем стволе. Тогда под избыточным давлением холодный воздух мигрирует через капиллярную систему стекловолокнистой стенки, охлаждая ее, и вдувается в газоотводящий канал, оттесняя горячий поток дымовых газов от стекловолокнистой стенки и образуя защитное пристеночное течение "холодных" газов. При этом существенно снижается теплопередача в стенку газоотводящего ствола, что позволяет снизить его массу и стоимость.

Источники информации

1. SU, а.с. 1615299, Е 04 Н 12/28. Дымовая труба.

2. SU, а.с. 783458 А1, Е 04 Н 12/28, 30.11.1980, 5 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЫМОВАЯ ТРУБА | 2001 |

|

RU2200223C1 |

| ГАЗООТВОДЯЩИЙ СТЕКЛОПЛАСТИКОВЫЙ СТВОЛ ДЫМОВОЙ ТРУБЫ И СПОСОБ СБОРКИ ГАЗООТВОДЯЩЕГО СТЕКЛОПЛАСТИКОВОГО СТВОЛА ДЫМОВОЙ ТРУБЫ | 2004 |

|

RU2253723C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ДЫМОВОЙ ТРУБЫ | 2002 |

|

RU2235175C2 |

| ГАЗООТВОДЯЩИЙ СТВОЛ ДЫМОВОЙ ТРУБЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СБОРКИ (ВАРИАНТЫ) | 2002 |

|

RU2219418C2 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2215216C2 |

| БАШЕННОЕ СООРУЖЕНИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО СЕКЦИЙ | 2002 |

|

RU2244083C2 |

| ЦИСТЕРНА-КОНТЕЙНЕР | 2001 |

|

RU2234446C2 |

| СЕКЦИЯ СТВОЛА МУСОРОПРОВОДА | 2005 |

|

RU2299959C2 |

| ОГРАНИЧИТЕЛЬ ПЕРЕНАПРЯЖЕНИЙ | 2004 |

|

RU2256972C1 |

| КОРПУС ТРАНСПОРТНО-ПУСКОВОГО КОНТЕЙНЕРА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2011 |

|

RU2467278C1 |

Изобретение относится к области строительства и может быть использовано в черной и цветной металлургии, химической промышленности, в конструкциях вытяжных газоотводящих стволов дымовых труб. Технический результат: упрощение конструкции, увеличение долговечности, химической и термической стойкости газоотводящего ствола, а также снижение его материалоемкости и времени монтажа. Газоотводящий ствол дымовой трубы содержит кольцевые секции с формообразующим каркасом, выполненным из силового набора опорных стрингеров, скрепленных со стыковочными кольцевыми шпангоутами. Кольцевые секции выполнены из композиционно-волокнистого материала. Опорные стрингеры дополнительно скреплены с формообразующими кольцевыми шпангоутами, формообразующий каркас облицован с внутренней стороны плотной многослойной стекловолокнистой оболочкой, толщина которой обеспечивает перепад температур между горячей поверхностью, омываемой дымовыми газами, и поверхностью, соприкасающейся с силовым набором, до величины, безопасной для конструкционных материалов стрингерных и шпангоутных элементов формообразующего каркаса. Стыковочные шпангоуты каркаса скреплены между собой, по крайней мере, тремя равноотстоящими друг от друга внешними центрующими стрингерами, выступающими над внешним диаметром стыковочных шпангоутов для образования вентиляционного канала между газоотводящим и несущим стволами дымовой трубы и выступающими своими концами за торцевые срезы стыковочных шпангоутов для центрирования смежных пристыковываемых кольцевых секций газоотводящего ствола. 9 з.п.ф-лы, 4 ил.

| Металлическая дымовая труба | 1978 |

|

SU783458A1 |

| RU 93017332 A, 09.06.1995 | |||

| Железобетонная дымовая труба | 1975 |

|

SU573562A1 |

| Приспособление для навески дверей холодильника | 1989 |

|

SU1679157A1 |

Авторы

Даты

2003-03-10—Публикация

2001-06-05—Подача