Изобретения относятся к области строительства, изготовления, ремонта или реконструкции дымовых труб предпочтительно большого диаметра - более 4-х метров у основания.

Известен газоотводящий ствол дымовой трубы, содержащий несущую оболочку, выполненную из верхней и нижней секций с кольцевым зазором между ними, перекрытым кольцевым элементом, плотно скрепленным своим краем с одной из секций, при этом кольцевой элемент выполнен в виде упругой охватывающей концы верхней и нижней секций обечайки, снабженной продольным разрезом, в котором дополнительно размещена скрепленная с обечайкой вставка, причем верхняя и нижняя секции и обечайка выполнены с одинаковыми внутренними диаметрами и облицованы по их внутренним поверхностям тканым стеклонаполнителем, сдублированным с упругоэластичным материалом типа термостойкой резины или полиуретана, выполненным в объемном соотношении от 1:1 до 1:3 (патент РФ №2044961, С1, 1995 г.).

Из известных наиболее близкой является дымовая труба, содержащая несущий ствол и подвешенный внутри него с кольцевым воздушным зазором телескопический газоотводящий ствол, собранный из отдельных секций, отличающаяся тем, что каждая секция газоотводящего ствола имеет два автономных формообразующих торцевых шпангоута - верхний и нижний из стеклопластика, отстоящих друг от друга на расстоянии высоты секции и скрепленных между собой гибкими продольными полотнищами плотной высокопрочной стеклоткани, которые образуют многослойную мягкую стекловолокнистую оболочку - юбку, сопряженную с формообразующими поверхностями верхнего и нижнего шпангоутов, определяющими форму и площадь поперечного сечения секции газоотводящего ствола, верхний шпангоут секции имеет наружный контур, подобный внутреннему контуру нижнего шпангоута, а кольцевой зазор между ними, по крайней мере, превышает толщину многослойной стекловолокнистой оболочки - юбки, причем верхний шпангоут каждой промежуточной секции газоотводящего ствола конгруэнтен по форме и размерам нижнему шпангоуту вышерасположенной смежной секции ствола, при этом продольные полотнища высокопрочной стеклоткани ствола находятся в натянутом состоянии под действием усилий коаксиального растяжения, приложенных к формообразующим торцевым шпангоутам (патент РФ №2200223, С1, 10.03.2003 г.).

Из известных способов наиболее близким является способ изготовления газоотводящего ствола дымовой трубы из композиционных материалов, включающий: формообразование его секций с краевыми и срединными утолщениями методами намотки на вращающиеся оправки, их термообработку совместно с оправками, снятие секций с оправок, мехобработку со сверлением взаимопересекающихся радиально-осевых отверстий, установку в них стыковочных элементов (штифтов и шпилек) и стыковку секций вначале в составе отдельных блоков с опрессовкой стыков внутренним давлением, а затем и в составе газоотводящего ствола с образованием телескопических зазоров между стыкуемыми секциями, при этом намотку на оправки армирующего стеклотканого “препрегового” наполнителя производят с последовательным проплавлением полимерного связующего на опорно-греющих валках при скоростях движения армирующего наполнителя от 0,007 до 0,03 м/сек, его натяжении от 10 до 80 кгс/см полотна с нахлестом слоев полотен от 5 до 30 мм, температурах разогрева связующего на греющих валках от 80 до 230°С и углах обхвата греющих валков движущегося наполнителя от 90 до 150°, причем армирующий наполнитель используют в виде “препреговой” стеклоткани с полотняным, сатиновым, саржевым переплетением стеклонитей с соотношением стеклонитей основы в кольцевом или спиральном направлении, а нитей утка в осевом или спиральном направлении от 1:1 до 5:1,в качестве полимерного связующего применяют составную композицию из эпокситрифенольного связующего ЭТФ (60-80%) и резольного фенолоформальдегидного связующего, например, марки СФ-340А (20-40%) или смеси (20-40%), образованной из анилинофенолоформальдегидного АФФ и резольного фенолоформальдегидного, например, марки СФ-340А, связующих с соотношением компонентов от 1:1 до 1:0,1 или смеси (20-40%), образованной из анилиноформальдегидного АФФ и эпоксиалифатического, например, марки ДЭГ-1, связующих с соотношением компонентов от 1:1 до 1:0,1 при объемном соотношении стеклонитей ткани и полимерного составного связующего в материале секций от 1:0,2 до 1:0,8, и при этом отверждение композиционного материала секций ведут в термокамере на оправке совместно с разделительными прослойками (смазками или пленками) по режиму:

- подъем температуры до 100°С - 4-5 часов;

- подъем температуры от 100 до 130°С - 2-3 часа;

- выдержка при температуре 130°С - 3-4 часа;

- подъем температуры до 160-180°С - 3-4 часа; выдержка при температуре 160-180°С- 11-15 часов;

- равномерное охлаждение секций при закрытых дверях камеры

до 50°С- 12-15 часов;

с последующим проведением операций по съему секций с оправок, например, посредством кабестана, операций размотки защитных слоев и удаление слоев разделительного антиадгезионного материала, и операций мехобработки со сверлением взаимопересекающихся отверстий в краевых стыковочных поясах и сквозных наклонных отверстий в опорных поясах, образующих ступенчатые телескопические зазоры конструкции, и при этом последующее соединение секций ствола ведут блоками с установкой между секциями герметизирующих колец и соединительных элементов (шпилек, штифтов) и затяжки шпилек гайками с последующей опрессовкой стыков секций, которую осуществляют поэтапно:

- вначале (перед опрессовкой секций) на их стыки в горизонтальном положении наносят вязко-текучую неотвержденную массу герметика;

- затем осуществляют опрессовку стыка избыточным давлением (2-5 атм);

- далее осуществляют вулканизацию и/или полимеризацию герметика при температурах эксплуатации ГСДТ, а на заключительном этапе сборки ствола спрессованные блоки секций последовательно, например посредством крана, вывешивают вертикально с образованием ступенчатых телескопических соединений между ними с последующим закреплением их на каркасе ствола посредством кронштейнов (патент РФ по заявке

№2002101672).

Конструкции известных стволов дымовых труб состоят из стеклопластиковых оболочек и шпангоутов из термостойких материалов, полученных методом непрерывной намотки предварительно пропитанной стеклоткани на вращающуюся оправку, последующую термообработку, мехобработку и транспортировку на место сборки.

Известные конструкции и способ изготовления имеют ряд существенных недостатков.

Первый недостаток - невозможность изготовления надежных и долговечных дымовых труб, а также ремонта дымовых труб так называемой "большой энергетики" из-за их габаритных размеров, т.к. эти конструкции изготавливаются на заводе, и транспортировать конструкции более 4-х метров обычными средствами практически невозможно и дорого. Второй недостаток касается всех категорий труб, это дорогостоящая транспортировка, т.к. приходится перевозить каждую секцию отдельно и чтобы перевести трубу высотой 120 м необходимо сделать 20 рейсов.

Настоящие технические решения и предназначены, в первую очередь, для ремонта и защиты дымовых труб "большой энергетики" от воздействия таких факторов дыма, как высокая температура, химическая агрессивность и др. (хотя это решение можно успешно применить и для труб меньших диаметров). Предотвращение таких воздействий может надолго сохранить несущую способность стенок дымовых труб и тем самым намного увеличить срок их службы.

Предотвращение воздействия от разрушающих факторов дыма может быть осуществлено путем монтажа внутри дымовой трубы стеклопластикового ствола так, чтобы дым контактировал только со стенками этого ствола. Причем при монтаже обеспечивают опирание стеклопластикового ствола на выступы в стенке дымовой трубы. В результате стеклопластиковый ствол как бы подвешен внутри трубы. Таким образом, используется несущая способность трубы, и на ствол не действует ветровая нагрузка и другие климатические факторы, одновременно от трубы "отсечены" разрушающие факторы дыма.

Но осуществление названного подхода именно на трубах "большой энергетики" связано с существенными трудностями. Это связано:

Во-первых - с большими диаметрами труб, до 6-7 метров. Так как, исходя из возможностей существующего оборудования, а также из условий транспортирования, могут изготавливаться и применяться газоотводящие стволы диаметром не более 4,5 метров.

Во-вторых - с большой массой стеклопластиковых стволов при больших диаметрах порядка 6-7 метров. Чтобы выдержать собственную массу, стенки ствола должны быть развиты по толщине, что приводит к существенному увеличению стоимости как самого стеклопластикового ствола, так и работ по его монтажу.

Задачей настоящих технических решений является снижение трудоемкости изготовления, транспортировки и монтажа газоотводящего стеклопластикового ствола дымовой трубы, повышение темпов производства работ, снижение материалоемкости конструкции и повышение ее ремонтопригодности.

Достигается это тем, что:

- газоотводящий стеклопластиковый ствол дымовой трубы размещен посекционно в полости трубы и имеет средство разгрузки секций ствола от веса нижерасположенных секций, смонтированное по высоте дымовой трубы путем соединения шпангоутов каждой разборной секции с цилиндрическими трубами и/или стержнями, причем поперечный размер цилиндрических труб меньше диаметра дымовой трубы в 75-250 раз и составляет предпочтительно 50-80 мм, а поперечный размер стержней меньше диаметра дымовой трубы в 250-700 раз и составляет предпочтительно 15-50 мм, цилиндрические трубы и/или стержни расположены в полости ствола параллельно его оси снаружи и/или изнутри его стенок и закреплены к дымовой трубе в верхней ее части так, что принимают на себя весь вес образованного секциями стеклопластикового ствола. При этом разборные секции могут быть соединены при монтаже между собой, например, шпилечно-болтовым соединением через отверстия в шпангоутах, при этом секции соединены с каждой из цилиндрических труб посредством кронштейнов, а каждая цилиндрическая труба одной секции состыкована с аналогичной трубой другой секции муфтой или посредством трубной резьбы либо фланцевыми узлами, и зафиксирована болтовым соединением, кроме того, все трубы закреплены в верхней части дымовой трубы посредством, например, муфтового, или резьбового соединения с кронштейнами дымовой трубы, выступающими из ее стенки внутрь. Кроме того, цилиндрические трубы и/или стержни выполнены из стали или из стеклопластика, например, методом пултрузии. А каждая разборная секция стеклопластикового газоотводящего ствола состоит из верхнего и нижнего разборных шпангоутов, предпочтительно стеклопластиковых, в виде колец коробчатого или сплошного профиля, соединенных между собой стеклопластиковыми пластинами, выполненными методом пултрузии или намоткой. На шпангоуте через герметизирующую прокладку винтовым соединением закреплен кольцевой кронштейн, в который вставлены стеклопластиковые пластины, прижатые упорами с образованием соединенными между собой пластинами сплошной цилиндрической стенки секции ствола. Кроме того, последовательно нижний шпангоут каждой секции, находящейся выше, совмещен с верхним шпангоутом соответствующей секции, находящейся ниже. Для восприятия веса стеклопластикового ствола цилиндрическими трубами и/или стержнями, соединенными по длине между собой клеевинтовым соединением, они расположены на всю длину стеклопластикового ствола и этим же соединением прикреплены к каждому шпангоуту каждой секции и к стеклопластиковым пластинам, образующим стенку газоотводящего ствола.

В способе ремонта дымовой трубы с использованием указанного выше конструктивного исполнения газоотводящего стеклопластикового ствола это достигается тем, что его секции образуют стеклопластиковыми пластинами, полученными способом пултрузии и соединенными между собой своими боковыми поверхностями и/или намотанной на оправку по спирали лентой, состоящей из нескольких слоев стеклоткани, предварительно пропитанных эпоксидным или полиэфирным связующим, ширина которой соответствует длине секции ствола, при этом ленту после отверждения связующего снимают с оправки, а затем разрезают на части требуемой длины, которые сворачивают в рулон, транспортируют на место сборки, где их разворачивают и присоединяют каждую к верхнему и к нижнему шпангоутам секции, затем монтируют секции к цилиндрическим трубам и/или стержням, размещенным в полости дымовой трубы и закрепленным в верхней ее части с возможностью восприятия всего веса секций стеклопластикового ствола.

На фиг.1 представлен общий вид газоотводящего стеклопластикового ствола дымовой трубы,

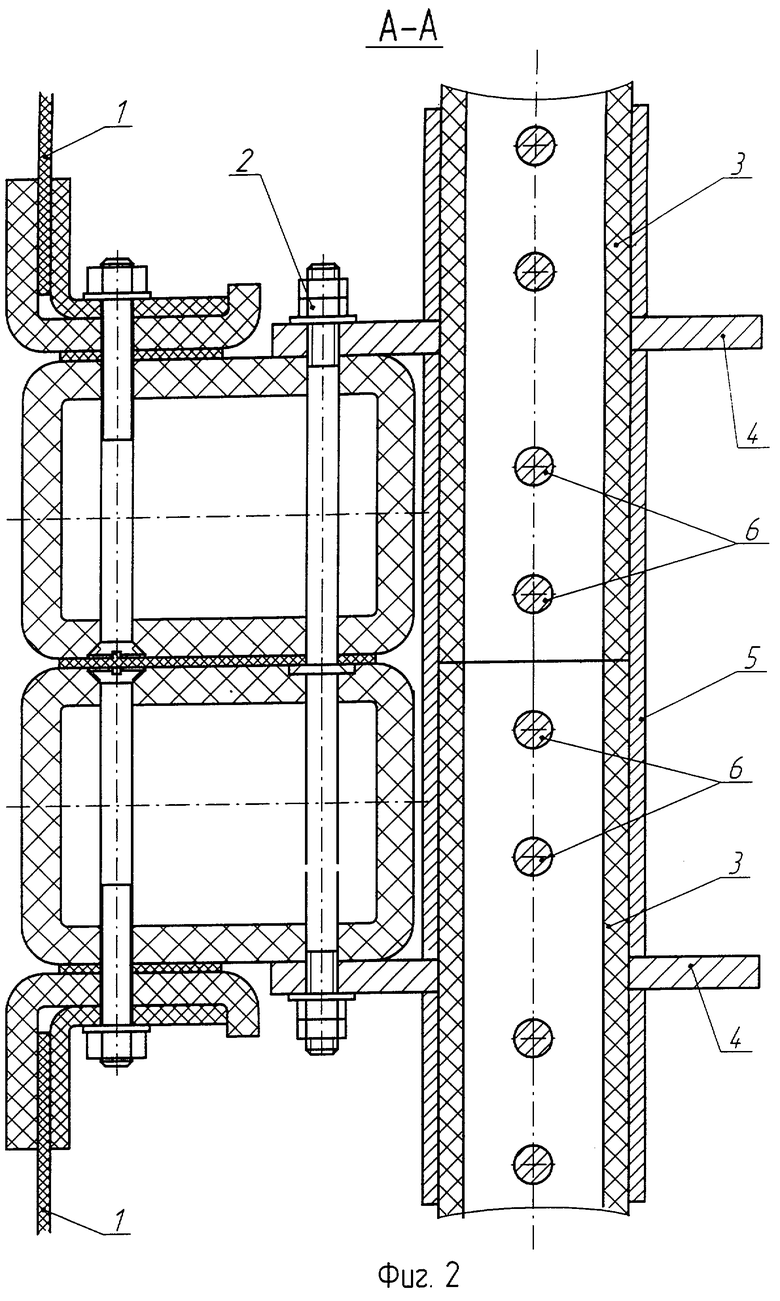

На фиг.2 - сечение по А-А на фиг.1,

На фиг.3 - общий вид секции газоотводящего стеклопластикового ствола дымовой трубы,

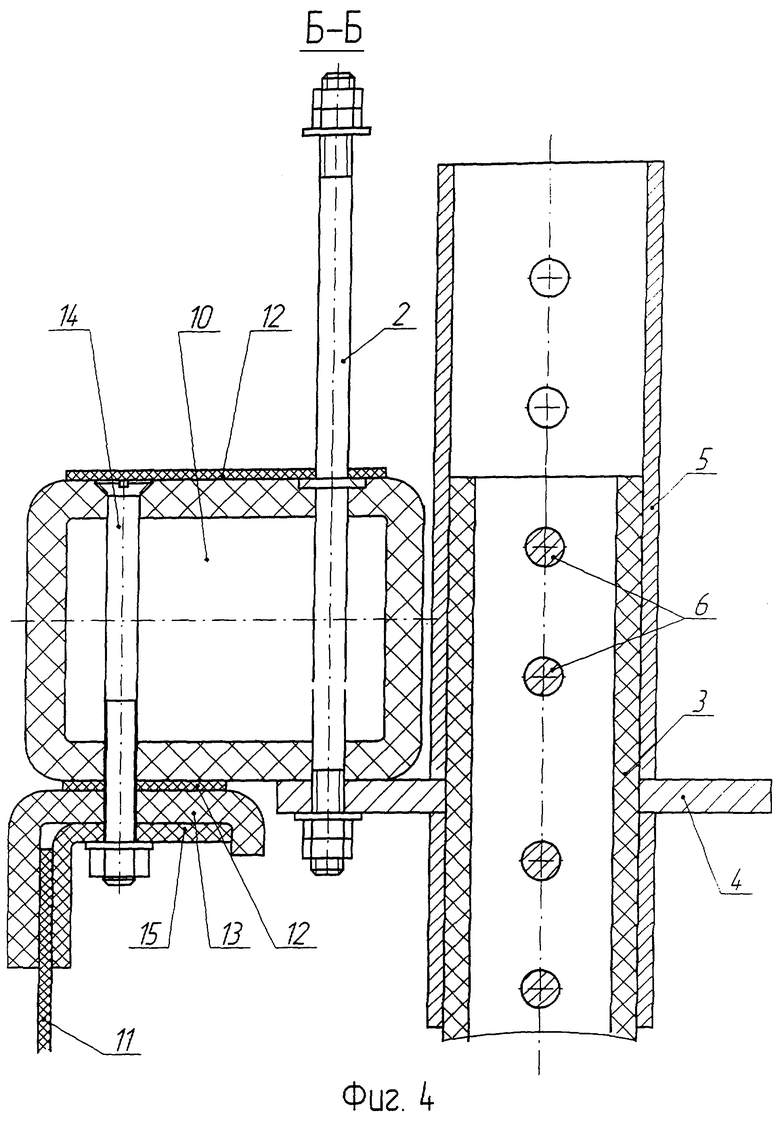

На фиг.4 - разрез по Б-Б на фиг.3,

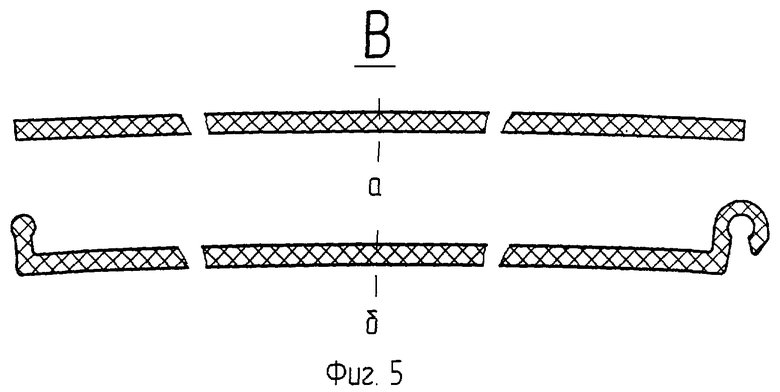

На фиг.5 (варианты а, б) - стеклопластиковая пластина, изготовленная пултрузией,

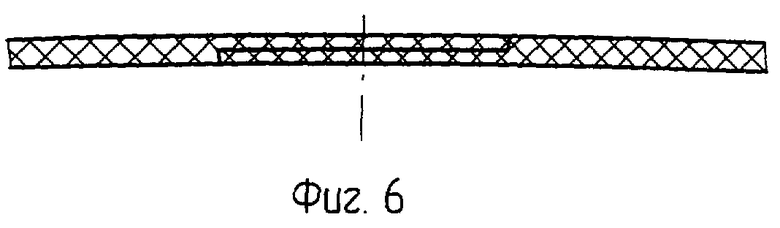

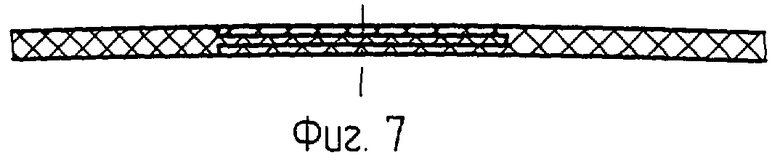

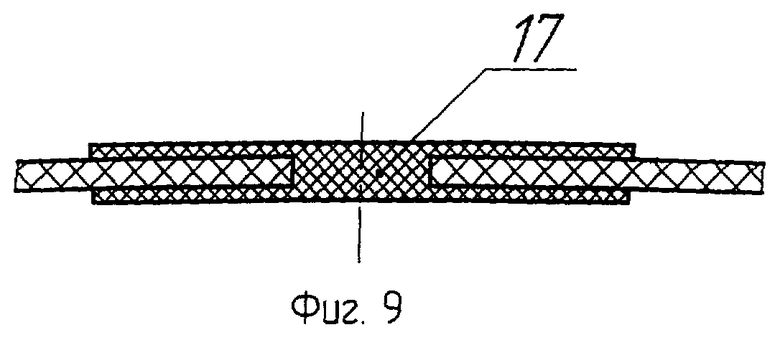

На фиг 6, 7, 8, 9 и 10 - варианты соединения стеклопластиковых пластин,

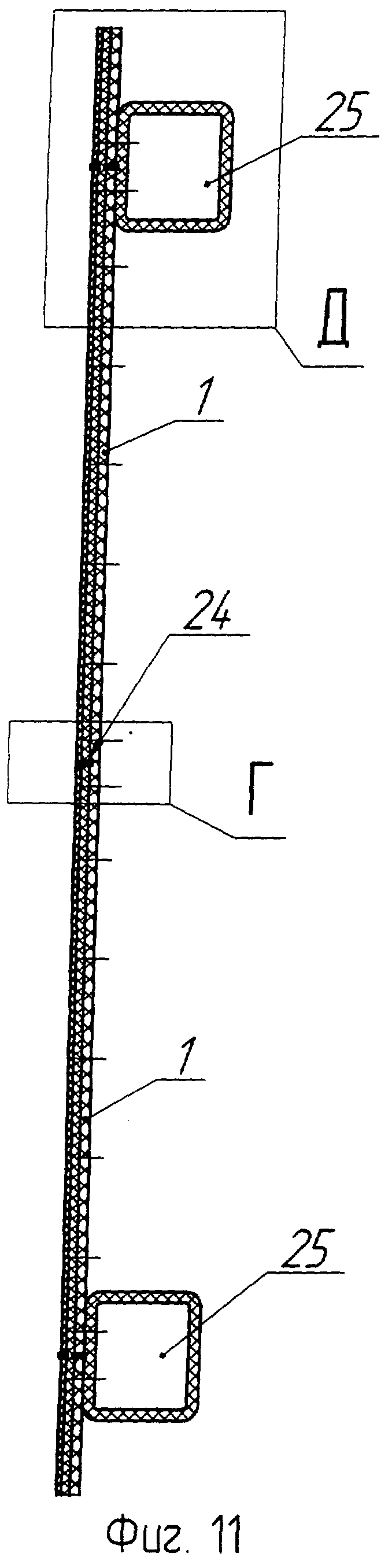

На фиг.11 - схема соединения секций (вариант)

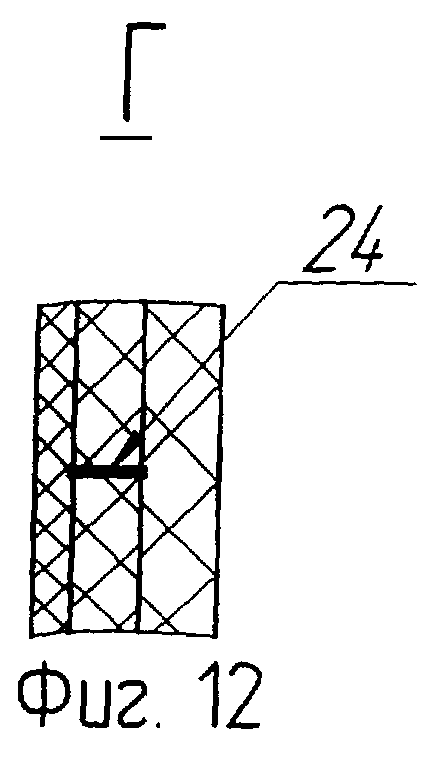

На фиг.12 - узел Г на фиг.11,

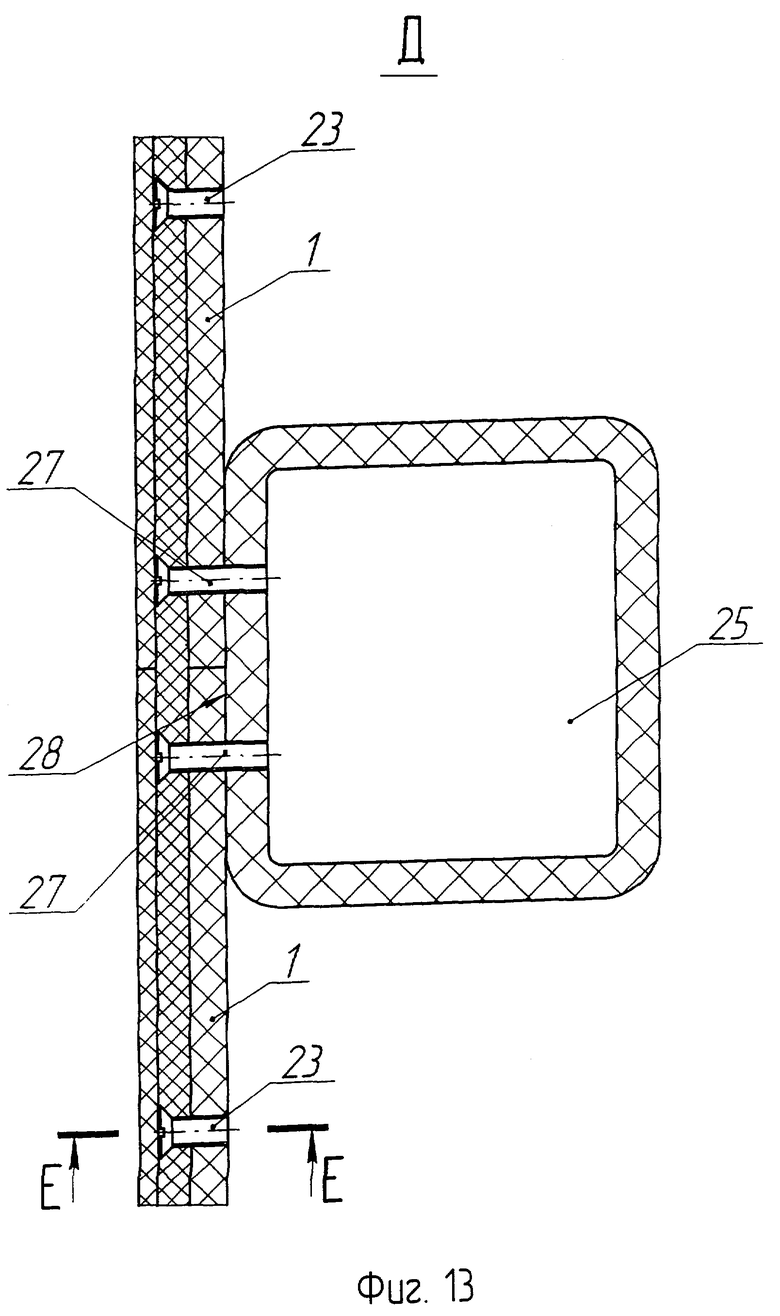

На фиг.13 - узел Д на фиг.11,

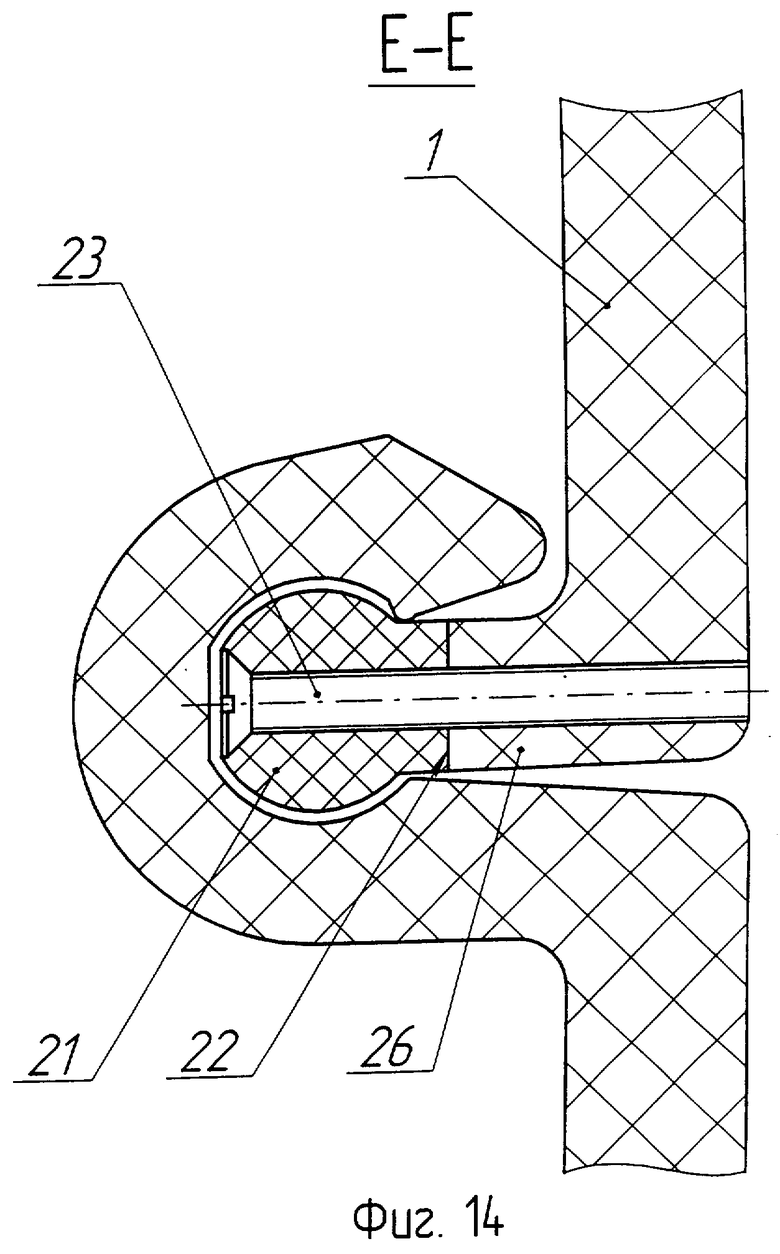

На фиг.14 - разрез по Е-Е на фиг.13.

Ствол собран из секций 1 (фиг.1). Секции 1 (фиг.2) ствола при монтаже соединены между собой, например, шпилечно-болтовым соединением 2 через отверстия в шпангоутах. Кроме того, секции 1 соединены с каждой из труб 3 (фиг.2) малого диаметра посредствам кронштейнов 4. Каждая труба 3 малого диаметра одной секции состыкована с аналогичной трубой другой секции муфтой 5 (или посредством трубной резьбы либо фланцевыми узлами) и зафиксирована болтовым соединением 6 (фиг.2), кроме того, все трубы 3 закреплены в верхней части дымовой трубы посредством, например, муфтового, резьбового или болтового соединения с кронштейнами дымовой трубы, выступающими из ее стенки внутрь. Трубы 3 (фиг.2) малого диаметра могут быть как стальными, так и стеклопластиковыми, изготовленными, например методом пултрузии. Разборная секция 1 (фиг.3) стеклопластикового газоотводящего ствола состоит из верхнего 7, промежуточного (при необходимости) 8 и нижнего 9 разборных стеклопластиковых шпангоутов, представляющих из себя кольцо 10 (фиг.4) коробчатого или сплошного (для труб диаметром до 4,5 метров) профиля, и соединенных между собой набором стеклопластиковых пластин 11 (фиг.3, 4). Пластины 11 (фиг.4) могут быть изготовлены, например, методом пултрузии (фиг.3 а, б). Между собой в секции пластины 11 могут соединяться различным образом (вид В фиг.6, 7, 8, 9 и 10). К шпангоутам пластины присоединены, например, вариантом, представленном на фиг.4. Наиболее предпочтительным является вариант, представленный на фиг.10. здесь пластины 11 имеют выступ с одного края и цилиндрическую полость с другого края. Пластины соединяют путем вдавливания цилиндрического выступа 16 одной пластины в цилиндричекую полость 17 другой пластины. Края полости 18 и 19 за счет упругих сил удерживают соседнюю пластину и герметизируют стык. При необходимости этот стык может быть дополнен герметизирующей прокладкой в зазоре 20. Выступающие края пластины являются дополнительными ребрами и повышают осевую жесткость конструкции и могут быть обращены как во внутрь трубы, так и наружу. Пластины соединяют между собой в “транспортируемый габарит” и перевозят на место монтажа. К шпангоутам пластины присоединены, например, вариантом, представленным на фиг.4. На шпангоут 10 через резиновую герметизирующую прокладку 12 закрепляют кольцевой кронштейн 13 винтовым соединением 14, в кронштейн 13 вставляют пластины 11 и прижимают упорами 15. Таким образом, соединенные между собой пластины 11 образуют сплошную цилиндрическую стенку секции 1 ствола. Еще один вариант заключается в том, что профильные стеклопластиковые стержни 21 (фиг.14), длина каждого из которых равна длине секции, со смещением присоединены по сопрягаемым поверхностям 22 к ребрам 26 стеклопластиковых пластин 1 винтами 23 и клеем, нанесенным на поверхность 22. Смещение обеспечено переносом стыка стержней 24 (фиг.11) из зоны шпангоутов 25 на середину пластин 1. Таким образом, выступающие ребра пластин 26 (фиг.14) включены в разгрузку веса секций совместно со стержнями 21. Вследствие большого числа стержней и ребер (порядка 30-60 шт.), приходящаяся на каждый из них часть веса газоотводящего ствола не велика, поэтому размеры сечения стержней и диаметры крепежных винтов также невелики: диаметры стержней не превышают 15-50 мм, а винтов 6-8 мм. В свою очередь и стержни 21, и пластины 1 через ребра 26 присоединены к шпангоутам 25 винтами 27 (фиг.13) и клеем, нанесенным на поверхности 28. Таким образом, стержни 21, ребра пластин 26 и шпангоуты 25 совместно образуют цепь вдоль газоотводящего ствола, обеспечивающую разгрузку веса стеклопластиковых секций. В данном варианте вместо двух шпангоутов (фиг.2), соединенных винтами 2 (фиг.4), применен один шпангоут 25 (фиг.4). Это исключает возможность разгерметизации в зонах 12 (фиг.4). В данном случае присоединение пластин 1 (фиг.13) к шпангоутам 25 должно производиться при монтаже газоотводящего ствола непосредственно внутри дымовой трубы. Кроме того, на оправку диаметром не более 4 м наматывают по спирали ленту "бесконечной" длины, состоящую из нескольких слоев стеклоткани, предварительно пропитанной эпоксидным или полиэфирным связующим. Ленту, ширина которой соответствует длине секции ствола, после отверждения связующего разматывают и снимают с оправки, а затем разрезают на части требуемой длины. Эти части, свернутые в рулон, транспортируют на место эксплуатации, их здесь разворачивают и присоединяют каждую к верхнему и нижнему шпангоутам, соединяя между собой, (например вид В фиг.6, 7, 8, 9) образуя, таким образом, цилиндрическую стенку собранной секции ствола; стенка может иметь 1 или 2 или более слоев ленты - сколько требуется по расчету. Как правило, стеклопластиковый ствол по всей своей длине внутри дымовой трубы не представляет единого неразрывного целого, а прерывается компенсирующими узлами - компенсации подлежат осевые удлинения и укорочения ствола вследствие температурных деформаций. В этом случае присутствует не одна зона подвешивания ствола (в нашем случае - подвешивание трубы малого диаметра и/или стержня) в верхнем сечении дымовой трубы, а несколько таких зон в сечениях, кратно распределенных по ее высоте. Конструкции кронштейнов в данных зонах, а также узлов компенсации деформаций на стеклопластиковом стволе к настоящему времени хорошо отработаны и каких-либо существенных изменений не требуют.

Технология изготовления ствола дымовой трубы:

На пултрудоре протяжкой изготавливают профиль стенки 11 (фиг.5а, б, 6 и 7) и соединительные элементы 16, 17 (фиг.8 и 9) или намоткой изготавливают стеклопластиковую ленту и разрезают ее на части. Изготавливают коробчатый шпангоут или часть шпангоута 10 (фиг.4). Изготавливают соединительные элементы 13, 15 (фиг.4). Изготавливают пултрузией (или обматывают стеклопластиком металлические) трубы 3 (фиг.2, 4). Собирают (“беличье колесо”) трубы 3 с шпангоутами 10 “на сухую”, затем с внутренней стороны устанавливают пластины 11, закрепляя их на шпангоуте 10. Маркируют сборочные элементы и разбирают секцию и отвозят все секции в разобранном состоянии на место монтажа, где собирают, в том числе и с помощью клеевых соединений, и устанавливают в ремонтируемую дымовую трубу.

Такое выполнение позволяет:

- изготовить стеклопластиковый ствол из отдельных разборных секций, транспортировать их в разобранном по деталям виде, а их сборку осуществлять в непосредственной близости от дымовой трубы перед непосредственным монтажом собранных секций внутри трубы,

- разгрузить секции ствола, смонтированные внутри дымовой трубы, от веса нижерасположенных секций путем соединения каждой секции с трубами малого диаметра (порядка 50-80 мм) и/или стержнями (15-50 мм), расположенными вокруг ствола параллельно его оси и снаружи и/или изнутри его стенок. В связи с тем, что трубы малого диаметра присоединены к дымовой трубе в верхней ее части так, что трубы малого диаметра принимают на себя весь вес стеклопластикового ствола, толщина стенок ствола может быть значительно снижена и, таким образом, уменьшена его масса и стоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗООТВОДЯЩИЙ СТВОЛ ДЫМОВОЙ ТРУБЫ | 2001 |

|

RU2200222C2 |

| ДЫМОВАЯ ТРУБА | 2001 |

|

RU2200223C1 |

| ГАЗООТВОДЯЩИЙ СТВОЛ ДЫМОВОЙ ТРУБЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СБОРКИ (ВАРИАНТЫ) | 2002 |

|

RU2219418C2 |

| СПОСОБ ВОЗВЕДЕНИЯ ДЫМОВОЙ ТРУБЫ | 2002 |

|

RU2235175C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СЕКЦИЙ СТВОЛА МУСОРОПРОВОДА ИЛИ ВЕНТИЛЯЦИОННОЙ ШАХТЫ | 2005 |

|

RU2283223C1 |

| ГАЗООТВОДЯЩИЙ СТВОЛ ДЫМОВОЙ ТРУБЫ | 1993 |

|

RU2044961C1 |

| ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ, СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ И СБОРКИ В СОСТАВЕ ГАЗООТВОДЯЩЕГО СТВОЛА (ВАРИАНТЫ) | 2002 |

|

RU2219417C2 |

| СЕКЦИЯ СТВОЛА МУСОРОПРОВОДА | 2005 |

|

RU2299959C2 |

| ГАЗООТВОДЯЩИЙ СТВОЛ ДЫМОВОЙ ТРУБЫ | 2007 |

|

RU2344253C2 |

| ДЫМОВАЯ ТРУБА И СПОСОБ ЕЕ МОНТАЖА | 1999 |

|

RU2160814C2 |

Изобретение относятся к области строительства, изготовления, ремонта или реконструкции дымовых труб предпочтительно большого диаметра - более 4-х метров у основания. Технический результат: снижение трудоемкости изготовления, транспортировки и монтажа газоотводящего стеклопластикового ствола дымовой трубы, повышение темпов производства работ, снижение материалоемкости конструкции и повышение ее ремонтопригодности. Газоотводящий стеклопластиковый ствол дымовой трубы, размещаемый посекционно в полости трубы, имеет средство разгрузки секций ствола от веса нижерасположенных секций, смонтированное по высоте дымовой трубы путем соединения шпангоутов каждой разборной секции с цилиндрическими трубами и/или стержнями, причем поперечный размер цилиндрических труб меньше диаметра дымовой трубы в 75-250 раз и составляет предпочтительно 50-80 мм, а поперечный размер стержней меньше диаметра дымовой трубы в 250-700 раз и составляет предпочтительно 15-50 мм. Цилиндрические трубы и/или стержни расположены в полости ствола параллельно его оси снаружи и/или изнутри его стенок и закреплены к дымовой трубе в верхней ее части так, что принимают на себя весь вес образованного секциями стеклопластикового ствола. Описан способ ремонта дымовой трубы с использованием газоотводящего стеклопластикового ствола. 2 н. и 6 з.п.ф-лы, 14 ил.

| ДЫМОВАЯ ТРУБА | 2001 |

|

RU2200223C1 |

| ГАЗООТВОДЯЩИЙ СТВОЛ ДЫМОВОЙ ТРУБЫ | 2001 |

|

RU2200222C2 |

| ГАЗООТВОДЯЩИЙ СТВОЛ ДЫМОВОЙ ТРУБЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СБОРКИ (ВАРИАНТЫ) | 2002 |

|

RU2219418C2 |

| ГАЗООТВОДЯЩИЙ СТВОЛ ДЫМОВОЙ ТРУБЫ | 1993 |

|

RU2044961C1 |

| Дымовая труба | 1980 |

|

SU894164A1 |

Авторы

Даты

2005-06-10—Публикация

2004-04-22—Подача