Настоящее изобретение относится к формовочной смеси для литейного производства, состоящей из формовочного песка, раствора едкого натра, крепителя на основе силиката щелочного металла и добавок, а также к изготовленному из такой формовочной смеси формованному изделию для литейного производства. Изобретение относится далее к способу изготовления подобного формованного изделия.

Формовочные смеси указанного выше типа известны, например, из заявки DЕ 102004042535 А1 (на имя фирмы АS Lüngen GmbН). Для повышения прочности литейных форм непосредственно после их формования и затвердевания, а также после их хранения в атмосфере с повышенной влажностью воздуха в известных из этой публикации формовочных смесях в качестве крепителя предлагается использовать щелочное жидкое стекло в сочетании с частицами оксида металла, например диоксида кремния, оксида алюминия, оксида титана или оксида цинка. Средний размер частиц, используемых в таких формовочных смесях оксидов металлов, предпочтительно должен составлять менее 300 мкм, а согласно приведенным в указанной публикации примерам остаток на сите с размером ячеек 63 мкм составляет менее 10 мас.%, предпочтительно менее 8 мас.%.

В патенте US 5641015 описан еще один способ приготовления формовочных смесей, которые благодаря использованию в них полифосфат- или боратсодержащего крепителя должны согласно этому патенту обладать высокой прочностью. В этом патенте в колонке 4 на строке 39 говорится о происходящем в процессе сушки полифосфат- и боратсодержащих крепителей выделении воды, которая должна абсорбироваться добавляемым к формовочной смеси высокодисперсным диоксидом кремния. Такой высокодисперсный диоксид кремния состоит из пористых, полученных путем осаждения первичных частиц с размером от 10 до 60 нм, которые агломерируются до вторичных частиц с размером в несколько микрометров (колонка 3, строки 64-66 указанного патента).

В ЕР 1095719 В1 описан неорганический крепитель для формовочных материалов. Согласно этой публикации ЕР 1095719 В1 добавление к крепителю на основе силиката щелочного металла с добавкой раствора едкого натра силиконового масла в количестве от 8 до 10 мас.% в пересчете на количество крепителя позволяет повысить его текучесть. Подобное повышение текучести обусловлено повышенным содержанием влаги в стержневой смеси.

Наряду с известными мерами по повышению прочности формованных изделий, прежде всего их прочности на изгиб, необходимо также учитывать другие факторы, влияющие на качество формовочной смеси.

В этом отношении в первую очередь следует назвать текучесть или подвижность формовочного материала, которая, как известно, является важным параметром, определяющим его пригодность для формовки из него стержней в пескострельной стержневой машине.

Другими важными параметрами формовочного материала являются характеристика его затвердевания, а также чувствительность к влажности воздуха, которую следует снижать.

Однако основным показателем качества формовочной смеси следует считать достигаемое при литье в изготовленную из нее форму качество поверхности отливки. К сожалению известные способы не обеспечивают получение отливок с воспроизводимым с достаточно высокой стабильностью качеством в преобладающих при массовом производстве условиях, чем постоянно обусловлены высокий процент брака и неприемлемые дополнительные расходы на дополнительную обработку изделий (отливок). В качестве критерия, позволяющего оценить качество поверхности отливки, на практике хорошо зарекомендовал себя метод, основанный на определении площади той части поверхности отливки, которая покрыта прилипшим к ней песком.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача предложить новую формовочную смесь для литейного производства и изготавливаемое из нее путем простого процесса сушки формованное изделие, которые удовлетворяли бы рассмотренным выше критериям, т.е. формовочная смесь должна обладать хорошей текучестью и высокой скоростью затвердевания, а изготовленное из нее формованное изделие должно обладать высокой прочностью на изгиб, и одновременно обеспечивали бы получение отливок со значительно более высоким качеством, определяемым по покрытой прилипшим песком части площади их поверхности.

Указанная задача решается согласно изобретению с помощью отличительных признаков, представленных в формуле изобретения.

При создании изобретения было установлено, что использование добавки из аморфного диоксида кремния в виде сферических частиц позволяет достичь требуемых преимуществ при применении высокодисперсного диоксида кремния в виде суспензии двух, взятых в примерно равных объемных долях фракций его частиц с размерами, лежащими соответственно в двух узких диапазонах, при этом решающее значение имеет равномерное распределение такой суспензии в формовочной смеси и образование особой субструктуры при последующей сушке формовочной смеси.

Меры по распределению высокодисперсного диоксида кремния в формовочной смеси и ее сушке рассмотрены в независимом пункте формулы изобретения на "способ", различные предпочтительные варианты осуществления которого представлены в зависимых пунктах формулы изобретения. При этом особо необходимо отметить тот факт, что в процессе смешения не происходит никакой агломерации высокодисперсных частиц, а более того, в каждой гранулометрической фракции диоксида кремния происходит равномерное их распределение. Подобный эффект достигается прежде всего при использовании смесителей жидких материалов, в частности лопастных смесителей, которые хорошо зарекомендовали себя на практике при длительной эксплуатации.

При формировании субструктуры процесс сушки оказывает исключительное влияние на шероховатость поверхности формованных изделий. При этом необходимо влиять прежде всего на распределение выступов и впадин на поверхности формованных изделий для образования рельефной структуры, у которой разность по высоте между выступами и впадинами не превышает 300 нм. В качестве примера методов сушки можно назвать термическую сушку, а также микроволновую сушку, при этом формованные изделия даже при их хранении в экстремальных условиях при влажности воздуха свыше 78% и при температуре свыше 33°С проявляли высокую стойкость при хранении и прежде всего без микроволновой сушки.

В процессе сушки происходит усадка находящегося в формовочной смеси на частицах слоя крепителя с образованием рельефной субструктуры из выступов и впадин. В результате первоначальной усадки и следующей за ней остаточной усадки формируется морфология субструктуры, характеризующейся разностью по высоте между выступами и впадинами не более 300 нм и возникающей в результате образования трещин в ходе двухстадийного процесса усадки. В процессе проводимой на 1-й стадии физической сушки, например микроволновой сушки, энергия передается непосредственно во влажную оболочку из крепителя. Происходящее при этом затвердевание оболочки из крепителя (поверхности) приводит в процессе последующей термической сушки к образованию нанотрещин (субструктуры).

Ниже изобретение рассмотрено на примерах, в которых предлагаемые в изобретении формовочные смеси и изготовленные из них формованные изделия сравниваются с другими формовочными смесями и изготовленными из них формованными изделиями. В целях стандартизации в каждом случае использовали одинаковые основные смеси на основе полученного из г.Хальтерн формовочного песка со средним размером частиц 0,32 мм. Размеры частиц формовочного песка определяли по методу Брунхубера (Е.Brunhunber, Giеβеrei Lехikоn, 16-е изд., с.400). В качестве добавки использовали предлагаемую в изобретении суспензию, которая на 25 об.% состояла из наночастиц SiO2, на 25 об.% - из микрочастиц SiO2 и на 50 об.%. - из воды.

Текучесть определяли в виде GF-текучести по методу, описанному у Е.Brunhunber, Giеβеrei Lехikоn, 16-е изд., сс.352-353.

В качестве образцов для испытаний изготавливали стандартные образцы размером 22,5×22,5×180 мм, которые подвергали испытаниям в соответствующих условиях.

В целом формовочные смеси предлагаемого в изобретении состава обладают явно лучшей текучестью, а также меньшей смачиваемоетью жидким алюминием. Поскольку жидкий алюминий проявляет в процессе литья явно выраженные свойства смачивать диоксид кремния и прежде всего проявляет склонность к полному смачиванию частиц SiO2 и проникновению в пустоты между ними, крайне неожиданным оказался тот факт, что при использовании предлагаемого в изобретении формованного изделия та часть поверхности отливки, которая оказывалась покрыта прилипшим к ней песком, составляла лишь менее 10% от всей площади поверхности отливки.

При использовании щелочного жидкого стекла в качестве крепителя, равномерно распределенного по поверхности частиц формовочного песка, и при использовании добавки в виде указанных в п.1 формулы двух гранулометрических фракций можно получить формовочную смесь на основе кварцевого песка, которая по своим показателям текучести и затвердевания и изготовленное из которой формованное изделие по своим показателям прочности на изгиб существенно превосходят известные продукты.

В приготовленной формовочной смеси предлагаемого в изобретении состава микрометрические аморфные сферические частицы SiO2 удерживают отдельные частицы формовочного песка на расстоянии друг от друга и благодаря этому обеспечивают их легкое скольжение друг относительно друга. Этот "эффект роликовых коньков" был подтвержден результатами измерения текучести, например, проявлялся в резком снижении сопротивления при перемешивании в лопастном смесителе при загрузке в него суспензии предлагаемого в изобретении состава, содержавшей добавку в виде двух разных гранулометрических фракций. При этом потребление электроэнергии лопастным смесителем снижалось более чем на 50%, тогда как при приготовлении формовочной смеси без такой добавки потребление электроэнергии лопастным смесителем снижалось лишь менее чем на 10% по отношению к потреблению им электроэнергии перед подачей в него компонентов формовочной смеси.

При проведении процесса смешения необходимо прежде всего соблюдать определенную последовательность дозирования отдельных компонентов формовочной смеси и длительность их смешения. Отдельные компоненты формовочной смеси дозируют в следующей последовательности:

1) кварцевый песок смешивают с раствором едкого натра,

2) добавляют крепитель на основе силиката щелочного металла,

3) в основную смесь добавляют предлагаемую в изобретении добавку, представляющую собой суспензию нано- и микрочастиц SiO2 в воде.

Продолжительность процесса смешения зависит от типа используемого смесителя и должна определяться экспериментальным путем. При этом за минимальную следует принимать ту продолжительность смешения, которая необходима для получения смеси требуемого состояния (гомогенизация/равномерное распределение).

Примеры осуществления изобретения

В экспериментах в качестве основной смеси использовали формовочный песок из г.Хальтерн. Методика проведения экспериментов рассмотрена ниже на основании сравнения предлагаемой в изобретении формовочной смеси с формовочной смесью, содержащей классический крепитель.

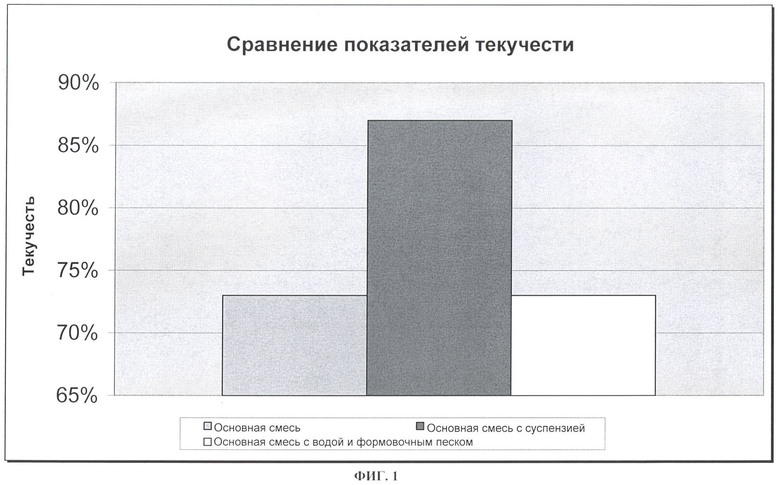

а) Повышение текучести

Для подтверждения наличия у предлагаемой в изобретении формовочной смеси повышенной текучести за счет добавления к ней наночастиц SiO2 (0,01-0,05 мкм) в сочетании с микрочастицами SiO2 (1-5 мкм) между собой сопоставляли результаты, полученные при испытании следующих формовочных смесей:

1) основная смесь без предлагаемой в изобретении суспензии, обозначаемой ниже как добавка С,

2) основная смесь с суспензией, которая на 25 об.% состояла из наночастиц SiO2, на 25 об.% - из микрочастиц SiO2 и на 50 об.%. - из воды, и

3) основная смесь с эквивалентным количеством воды и формовочным песком из суспензии.

Под понятием "основная смесь" подразумевается смесь из формовочного песка, NаОН и крепителя на основе силиката щелочного металла, которые используются в варьируемых соотношениях.

1. Основная смесь с классическим крепителем: формовочный песок из г.Хальтерн, размер частиц которого определяли по методу Брунхубера (Е.Brunhunber, Giеβеrei Lехikоn, 16-е изд., с.400)

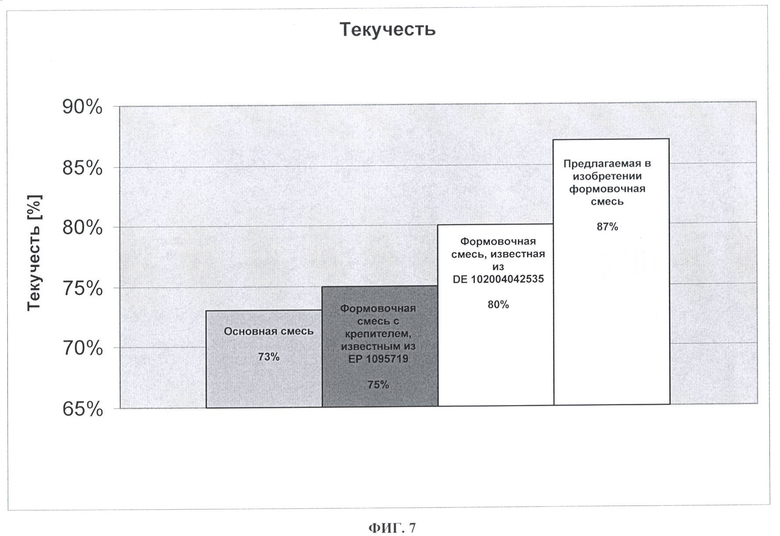

GF-текучесть: 73%.

GF-текучесть определяли по методу, описанному у Е.Brunhunber, Giеβеrei Lехikоn, 16-е изд., сс.352-353, по формуле F=[(h1-h)/(h1-h2)]×100%.

2. Основная смесь плюс суспензия:

GF-текучесть: 87%.

(*Добавка С: суспензия, которая на 25% состоит из сферических наночастиц SiO2 со средним диаметром 0,03 мкм, на 25% - из сферических микрочастиц SiO2 со средним диаметром 3 мкм и на 50% - из воды.)

3. Основная смесь и эквивалентное количество воды и формовочный песок из суспензии:

GF-текучесть:73%.

Результаты испытаний в графическом виде представлены на фиг.1. Из сопоставления между собой результатов испытаний со всей очевидностью следует, что суспензия обеспечивает повышение текучести формовочной смеси. Помимо этого очевидно, что добавление к формовочной смеси эквивалентного количества воды, входящей в состав суспензии, не оказывает никакого влияния на текучесть формовочной смеси.

Для сравнения с известными способами с использованием той же самой основной смеси приготавливали и по описанной выше методике испытывали формовочные смеси, описанные в заявке DЕ 102004042535 на имя фирмы АS Lüngen, а также в ЕР 1095719. Результаты испытаний в графическом виде представлены на фиг.7, при этом для сравнения были выбраны примеры, представленные на фиг.6.

Как показано на фиг.7, предлагаемое в изобретении добавление к формовочному песку сферических частиц SiO2 в виде двух разных гранулометрических фракций позволяет повысить текучесть (по GF) формовочного песка. При этом сферические микрочастицы SiO2 удерживаются сферическими наночастицами SiO2 на расстоянии друг от друга, благодаря чему обеспечивается так называемый "эффект роликовых коньков", т.е. перекатывание песчинок друг относительно друга благодаря расположенным между ними сферическим микрочастицам SiO2.

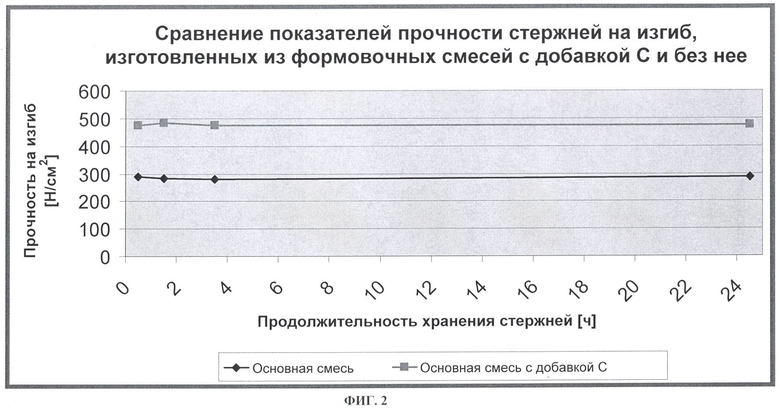

б) Повышение прочности на изгиб

1. Основная смесь

Прочность на изгиб:

2. Основная смесь плюс добавка С

(*Добавка С: суспензия, которая на 25% состоит из наночастиц SiO2, на 25% - из микрочастиц SiO2 и на 50% - из воды.)

Прочность на изгиб:

Измеренные показатели прочности на изгиб в графическом виде представлены на фиг.2. Из сравнения между собой показателей прочности стержней на изгиб, изготовленных из основной формовочной (стержневой) смеси без добавки С и c добавкой С (суспензия из 25% наночастиц SiO2, 25% микрочастиц SiO2 и 50% воды), со всей очевидностью следует, что предлагаемая в изобретении добавка позволяет повысить прочность формованного изделия на изгиб на две трети.

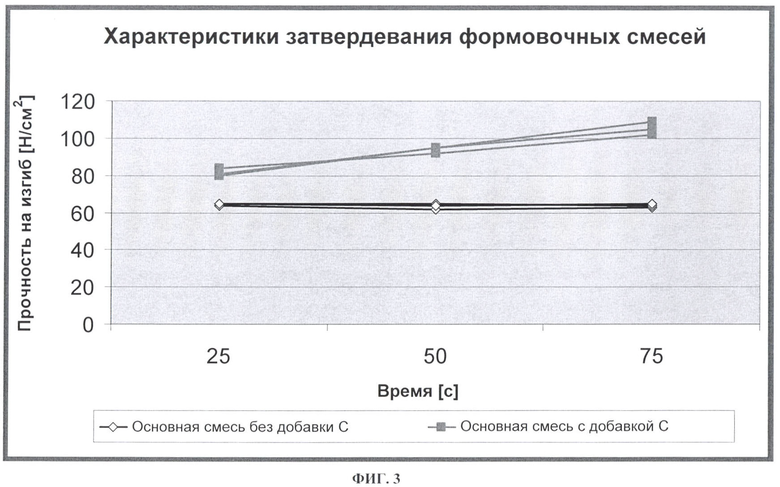

в) Повышение скорости затвердевания

1. Основная смесь

2. Основная смесь плюс добавка С

(*Добавка С: суспензия, которая на 25% состоит из наночастиц SiO2, на 25% - из микрочастиц SiO2 и на 50% - из воды.)

Результаты испытаний в графическом виде представлены на фиг.3. По условиям испытаний три одновременно изготовленных испытуемых бруска можно было испытывать только по отдельности с примерно 25-секундными интервалами между испытаниями. При измерении прочности испытуемых брусков на изгиб, изготовленных из основной смеси, указанный временной интервал между испытаниями также не имеет существенного значения, т.е. все три испытуемых бруска имеют примерно одинаковую прочность. При испытании же брусков, изготовленных из формовочной смеси с добавкой С, их прочность на изгиб непрерывно возрастает в процессе испытаний (от первого ко второму испытуемому бруску).

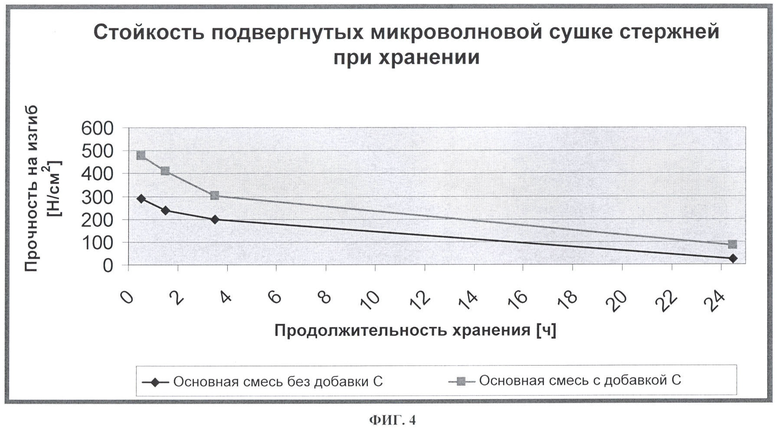

г) Снижение чувствительности к влажности воздуха

1. Основная смесь

2. Основная смесь плюс добавка С

(*Добавка С: суспензия, которая на 25% состоит из наночастиц SiO2, на 25% - из микрочастиц SiO2 и на 50% - из воды.)

Результаты испытаний в графическом виде представлены на фиг.4 и 5. Для оценки стойкости стержней при хранении. в том числе в экстремальных условиях (78%-ная влажность воздуха, температура 33°С), их помещали во влажную камеру. Из представленных на фиг.4 и 5 в графическом виде результатов испытаний следует, что добавка С положительно влияет на стойкость стержней при хранении. Этот эффект наиболее ярко проявляется в том случае, когда стержни не подвергают микроволновой сушке (фиг.5).

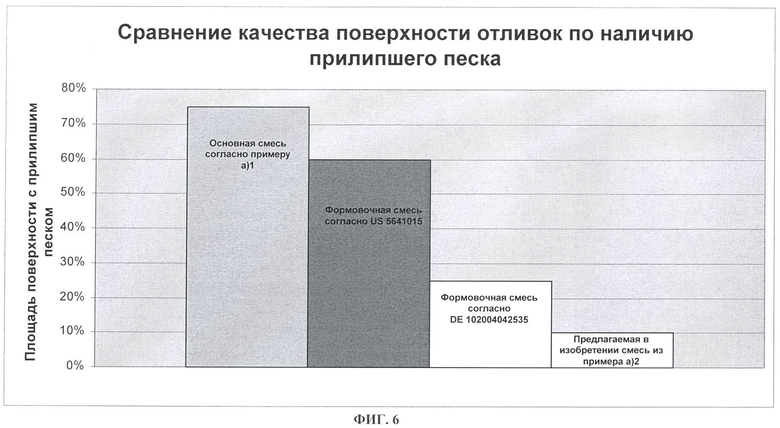

д) Сравнение покрытых прилипшим песком частей площади поверхности нескольких отливок

Пояснения к фиг.6

Для определения качества поверхности отливок изготавливали ваннообразные стержни размером 150×80 мм. Такие стержни изготавливали из испытуемого формовочного материала, который приготавливали смешением соответствующих компонентов в лабораторном лопастном смесителе фирмы Vogel und Schemann AG. Для этого в смеситель загружали кварцевый песок и после этого при перемешивании в него добавляли сначала NаОН, а затем жидкое стекло. После перемешивания указанных компонентов в течение 1 мин в смеситель подавали, продолжая перемешивание, аморфный диоксид кремния в соответствующих изобретению примерах, соответственно раствор полифосфата (согласно US 5641015) или сферические частицы аморфного SiO2 (согласно DЕ 102004042535) в сравнительных примерах. После этого смесь перемешивали еще в течение одной минуты.

Формовочные смеси переносили в расходный резервуар пескострельной стержневой машины фирмы Rölperwerk Gieβereimaschinen с нагреваемым ящиком в качестве технологической емкости, которая была нагрета до 180°С. Формовочные смеси подавали в технологическую емкость сжатым воздухом (5 бар) и выдерживали в ней в течение 35 с. Далее технологическую емкость открывали и извлекали из нее формованное изделие (стержень). Для придания формованному изделию максимально возможной прочности его затем подвергали микроволновой сушке. После этого путем ручной разливки открытой струей отливали отливку.

После застывания отливки извлекали формованное изделие (стержень) и оценивали состояние поверхности отливки, определяя тип и количество прилипшего к ней песка.

Параметры литья и отливки:

В приведенной ниже таблице приведены данные измерения покрытой прилипшим песком части поверхности отливок в процентах от общей площади поверхности соответствующей отливки

На фиг.8 показано формованное изделие, которое использовали для изготовления указанной выше отливки. Приведенные выше в таблице данные в процентах о покрытой прилипшим песком площади поверхности относятся к наружной поверхности отливки в зоне ее выпуклой части R, которой соответствует непрерывно изгибающееся углубление R в формованном изделии.

Результаты испытаний в графическом виде показаны на фиг.6. Использование предлагаемой в изобретении формовочной смеси позволяет получать отливки с гораздо более высоким качеством поверхности по сравнению с основной смесью из примера а)1, с формовочной смесью согласно US 5641015 (аморфные сферические наночастицы SiO2) и с формовочной смесью согласно DЕ 102004042535 (сферические частицы аморфной синтетической кремниевой кислоты).

Изобретение относится к области литейного производства. Смесь состоит из формовочного песка, раствора едкого натра от 0,1 до 10 мас.%, крепителя на основе силиката щелочного металла от 0,1 до 5 мас.% и суспензии в качестве добавки в количестве от 0,1 до 3 мас.%. Формовочный песок имеет размер частиц от 0,1 до 1 мм. Раствор едкого натра имеет концентрацию от 20 до 40 мас.%. Крепитель на основе содержит твердое вещество в пределах от 20 до 70%. Суспензия содержит твердое вещество в пределах от 30 до 70%. Суспензия представляет собой сферические частицы аморфного SiO2 в виде двух гранулометрических фракций, из которых первая гранулометрическая фракция А состоит из частиц SiO2 размером от 1 до 5 мкм, а вторая гранулометрическая фракция Б состоит из частиц SiO2 размером от 0,01 до 0,05 мкм. Объемное соотношение между обеими гранулометрическими фракциями А и Б в пределах от 0,8:1,0 до 1,2:1. Смесь используется для получения формовочного изделия. Достигается повышение текучести смеси и скорости ее затвердевания. 3 н. и 6 з.п. ф-лы, 8 ил., 6 табл.

1. Формовочная смесь для литейного производства, состоящая из формовочного песка, раствора едкого натра, крепителя на основе силиката щелочного металла и добавок, отличающаяся тем, что она содержит формовочный песок с размером частиц от 0,1 до 1 мм, раствор едкого натра в количестве от 0,1 до 10 мас.% в пересчете на массу формовочного песка при концентрации раствора едкого натра от 20 до 40 мас.%, крепитель на основе силиката щелочного металла в количестве от 0,1 до 5% с содержанием твердого вещества в пределах от 20 до 70% и суспензию в качестве добавки в количестве от 0,1 до 3 мас.% с содержанием твердого вещества в пределах от 30 до 70%, представляющего собой сферические частицы аморфного SiO2, который содержится в суспензии в виде двух гранулометрических фракций, из которых первая гранулометрическая фракция А состоит из частиц SiO2 размером от 1 до 5 мкм, а вторая гранулометрическая фракция Б состоит из частиц SiO2 размером от 0,01 до 0,05 мкм, при объемном соотношении между обеими этими гранулометрическими фракциями А и Б в пределах от 0,8:1,0 до 1,2:1.

2. Формованное изделие для литейного производства, характеризующееся тем, что оно изготовлено из формовочной смеси по п.1, поверхность каждой отдельной частицы формовочного песка в формованном изделии имеет первичную структуру из сферических частиц аморфного SiO2 размером от 1 до 5 мкм, которыми отдельные частицы кварцевого песка удерживаются на расстоянии друг от друга, а субструктура из сферических частиц аморфного SiO2 размером от 0,01 до 0,05 мкм распределена в равномерно покрывающем поверхность частиц формовочного песка слое крепителя толщиной от 0,5 до 2 мкм и образует граничащие между собой выступы и впадины высотой/глубиной до 300 нм.

3. Способ изготовления формованного изделия для литейного производства по п.2, характеризующийся тем, что формовочный песок смешивают с раствором едкого натра, а затем с крепителем на основе силиката щелочного металла, после чего крепитель равномерно и гомогенно распределяют по всем частицам формовочного песка с образованием на них оболочки из крепителя, в оболочку из крепителя вводят смесь частиц SiO2 в виде двух гранулометрических фракций, полученную формовочную смесь подвергают сушке с получением формованного изделия, в ходе которой оболочка из крепителя подвергается усадке и образует при этом шероховатую структуру, разность по высоте между выступами и впадинами которой не превышает 300 нм.

4. Способ по п.3, отличающийся тем, что с формовочным песком смешивают раствор едкого натра в количестве от 0,10 до 0,30%, после чего к полученной смеси добавляют крепитель на основе силиката щелочного металла в количестве от 1 до 4% и крепитель равномерно и гомогенно распределяют по частицам формовочного песка с образованием на них оболочки из крепителя толщиной от 0,5 до 2 мкм.

5. Способ по п.3 или 4, отличающийся тем, что степень усадки оболочки из крепителя в процессе сушки составляет от 50 до 70 об.%.

6. Способ по п.3 или 4, отличающийся тем, что степень усадки оболочки из крепителя при сушке составляет от 50 до 70 об.%, причем формовочную смесь сначала подвергают физической сушке, в процессе которой степень усадки оболочки из крепителя составляет от 40 до 60 об.%, а затем подвергают термической сушке, в процессе которой происходит остаточная усадка оболочки из крепителя.

7. Способ по п.3 или 4, отличающийся тем, что формовочную смесь подвергают микроволновой сушке.

8. Способ по п.5, отличающийся тем, что формовочную смесь подвергают микроволновой сушке.

9. Способ по п.6, отличающийся тем, что формовочную смесь подвергают микроволновой сушке.

| DE 102004042535 A1, 09.03.2006 | |||

| US 5641015 A, 24.06.1997 | |||

| EP 1095719 A2, 02.05.2001 | |||

| Способ приготовления смеси для изготовления литейных стержней и форм | 1983 |

|

SU1127684A1 |

Авторы

Даты

2010-03-27—Публикация

2008-06-10—Подача