00 ел

Од

«ч

i4

Изобретение относится к литейному производству, а именно к керамическим смесям для изготовления крупногабаритных сложных стержней для отливок, получаемых литьем по вьтлавляе- мым моделям,

Цель изобретения - повышение тер- мостайкости стержней и улучшение их удаления из отливок.

В керамическую смесь для изготовления литейных стержней, включающ /ю огнеупорньш наполнитель, связ лощее и пластификатор ПП-10 на основе парафина с 10 мас.% полиэтилена, дополнительно вводят полые микросферы, на-- пример, из окиси алюминияj представ-- ляющие собой легкосыпучий порошок белого цвета, состоящий из дискретных полых частицсферической формы. Насыпная плотность порошка не более 0,4 г/см- . Изготавливают полые микросферы в плазменных печах.

Введение в керамическую смесь по- льпс микросфер обеспечивает получение стержней с ячеистой структурой, которая способствует повьшхению термостойкости стержней за -счет ограничения распространения в них трещин, а также улучшает податливость ст ержня, что уменьшает напряжение и предотвращает образование трещин в отливках. Кроме того, наличие в керамической смеси пустотелых сфер с тонкими стенками способствует лучшему разрушению стержня под воздействием сжимающих сил при усадке отливок и динамических сил при выбивке стержня из отливок.

Технология изготовления стержней следующая. .

Огнеупорные материалы и микросферы высушивают до оста-точной влажности не более 0,3%. Отмеряют и загружают необходимое количество огнеупорных материалов и микросфер в емкость для приготовления керамической смеси. Нагревают до . Перемешивают в течение 10-15 мин. В расплавленный пластификатор 1Ш-10 вливают 1/2 ч. полиэтоксилоксановой смолы, перемешивают в течение 2-3 мин. Вливают приготовленную смесь в емкость с подогретыми ингредиентами керамичес-г кой смеси, перемешивают до получения однородной массы (10-20 мин).

Далее в смесь вводят оставшуюся- часть смолы и перемешивают в течение :30-60 мин до получения однородной

0

5

0

массы. Затем массу разливают в металлические противни и используют для изготовления керамических стержней по известной технологии горячего лигья (прессования) керамических изделий, называемой синоксоль-процес- сом.

Запрессовку керамической смеси в полость пресс-формы производят под давлением 4-6 ати. Ориентировочная температура массы бО-ВО С.

Для обжига керамические стержни укладывают в короб, засыпают слоем глинозема и подают в термическую печь. Короба загружают в печь при температуре не вьш1е 50 С. Подъем температуры до 400 С со скоростью - 50°С в 1 ч, далее со скоростью нагрева печи при работе на полной мощности. Температура обжига 1200 - , Обжиг при максимальной температуре не менее 3 ч.

Охлаждение с печью до 700 С. Затем извлекают .короб из печи, охлаждают на воздухе до комнатной температуры. Выгрз жают содержимое короба на сито, отсеивают глинозем, очищают стержни от остатков глинозема., После контроля стержни используют для формирования внутренних полостей отливок. Удаление стержней из отливок осзтцествляется обдувкой смесью сжатого воздуха с абразивом в пескоструйной камере.

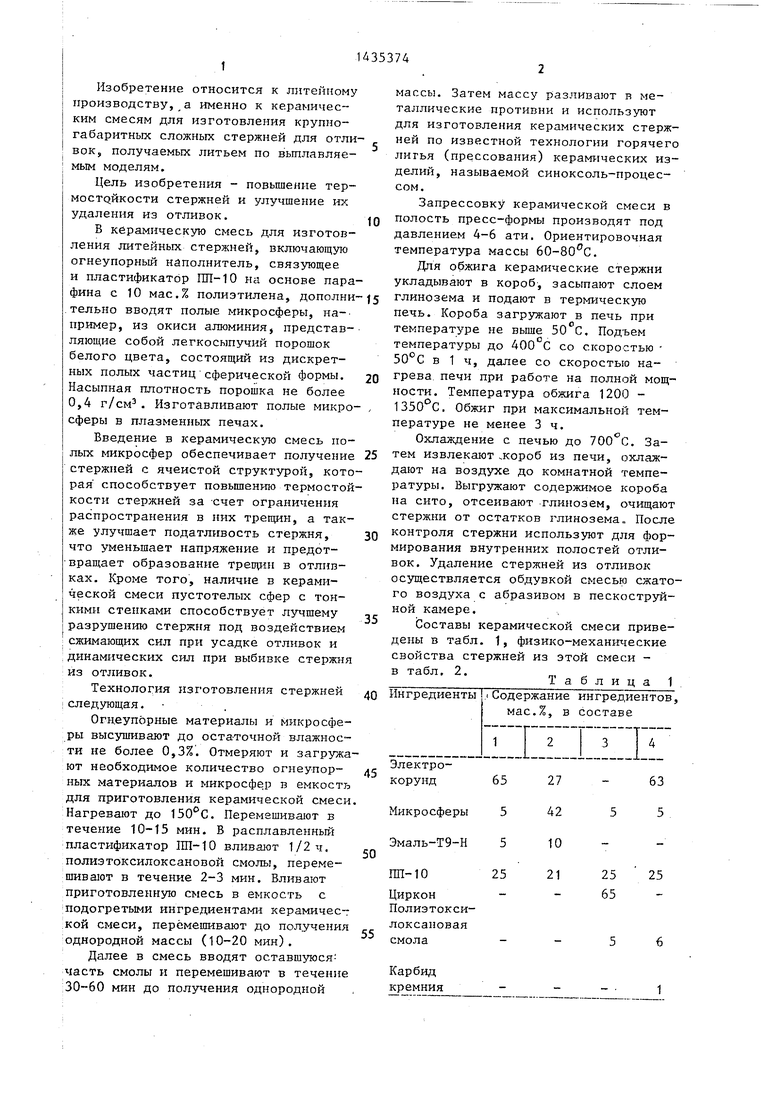

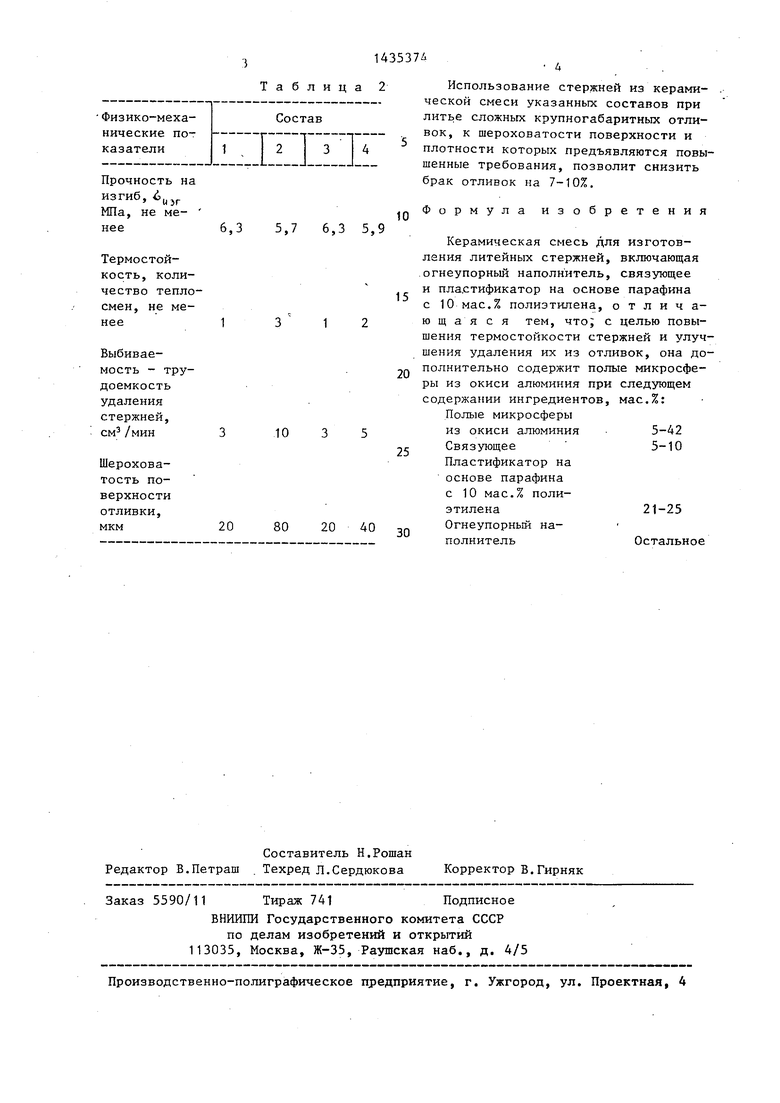

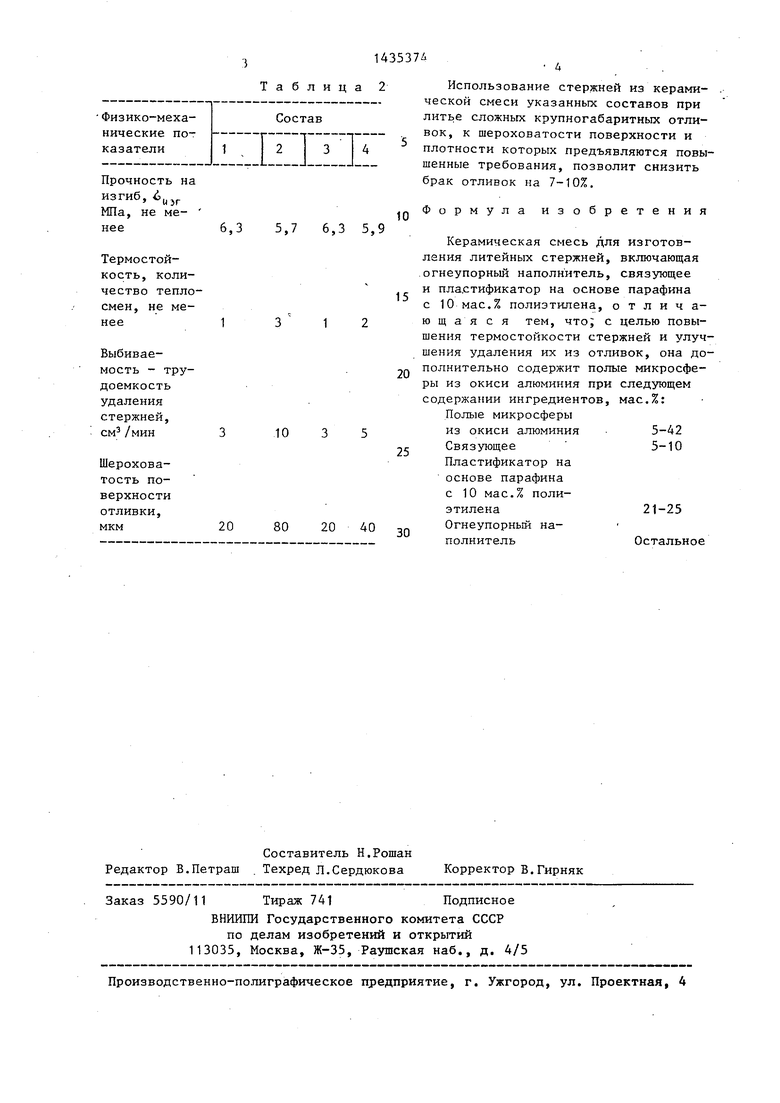

Составы керамической смеси приведены в табл. 1, физико-механ1-1ческие свойства стержней из этой смеси в табл. 2.п, л

Таблица 1

0 Ингредиенты .i Содержание ингредиентов,

мас.%, в составе

5

0

5

-

6,3 5,7 6,3 5,9

10

20

80

20 40

Использование стержней из керамической смеси указанных составов при литье сложных крупногабаритных отливок, к шероховатости поверхности и плотности которых предъявляются повышенные требования, позволит снизить брак отливок на 7-10%.

Формула изобретения

Керамическая смесь для изготовления литейных стержней, включающая огнеупорный наполнитель, связующее и пластификатор на основе парафина с 10 мае.Z полиэтилена, отличающаяся тем, что, с целью повышения термостойкости стержней и улучшения удаления их из отливок, она дополнительно содержит полые микросферы из окиси алюминия при следующем содержании ингредиентов, мас.%: Полые микросферы из окиси алюминия 5-42 Связующее 5-10 Пластификатор на основе парафина с 10 мас.% полиэтилена21-25Огнеупорный наполнитель Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных керамических стержней | 1986 |

|

SU1468639A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1998 |

|

RU2132760C1 |

| Керамическая смесь для изготовления стержней | 1987 |

|

SU1555041A1 |

| СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1996 |

|

RU2098220C1 |

| Смесь для изготовления литейных керамических стержней | 1979 |

|

SU865479A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ПОЛЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2018 |

|

RU2691435C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ПОЛЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2017 |

|

RU2662514C1 |

| Керамическая смесь для стержней | 1988 |

|

SU1614883A1 |

| Керамическая смесь для изготовления стержней | 1975 |

|

SU554057A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2412133C1 |

Изобретение относится к литейно- .му производству, а именно к материалам для изготовления керамических стержней, применяемых в литье по выплавляемым моделям. Цель изобретения повышение термостойкости стержней и улучшение удаления их из отливок - достигается за счет того, что в керамическую смесь дополнительно вводят полые микросферы из окиси алюминия. Наличие в керамической смеси микросфер, представляющих собой пустотелые сферы с тонкими стенками, способствует лучшему разрушению стержней под воздействием сжимающих сил при усадке отливок и динамических сил при удалении самих стержней из отливок. Ячеистой же структурой стержня обусловлено и повьш ение его термостойкости за счет ограничения распространения трещин, что уменьшает напряжение в стержне и предотвращает образование трещин в отливках. Использование в промьш1ленности предлагаемого изобретения позволит сократить брак отливок на 7-10%. 2 табл. (О

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Г. И. Григорьев,Н. А. Кожикин, Б. Д. Лугинин и Э. 3. Асновичj | 0 |

|

SU348271A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-07—Публикация

1987-06-20—Подача