Изобретение относится к гальваническому производству, а именно к нанесению покрытий на диэлектрические материалы, и может быть использовано в различных отраслях народного хозяйства для защиты биообъектов и технических средств от воздействия магнитных, электромагнитных и космических излучений.

Известен способ обработки диэлектрических материалов, включающий получение на их поверхности сульфидных покрытий, содержащих сульфиды цинка, меди, аммония, металлизацию (SU 1110819, МПК 7 C 23 C 18/52, C 25 D 5/56, 30.08.1984). Однако этот способ не обеспечивает получение тонкого, равномерного покрытия и его свойства ухудшаются в течение непродолжительного хранения. Необходимо также часто корректировать состав раствора и выдерживать его температуру в заданном режиме, что усложняет процесс обработки диэлектрического материала.

Наиболее близким техническим решением к предложенным способу нанесения многослойного покрытия диэлектрическому материалу и изделию является способ, материал и изделие, раскрытые в описании к заявке RU 97107530 (МПК 7 C 23 C 18/16, 20.04.1999). Способ включает обработку в сорбционном растворе, содержащем соли меди, цинка, кобальта, аммония, щелочной агент и органические добавки, при температуре не менее 4oC в течение 1-2 минут, обработку в растворе с сульфидирующим компонентом, сушку и нанесение металлического покрытия. При этом обработку в сорбционном растворе, промывку и сульфидирование проводят до трех раз. Покрытие наносят на ткань, бумагу, пленку, пластмассу, нетканный материал.

Полученный материал и изделие позволяют защитить биообъекты от электромагнитных и других излучений, однако данный материал обладает низкими физико-механическими и химическими свойствами: повышенным коэффициентом трения, внутренним напряжением, которое значительно понижает пластичность и прочность материала, недостаточной износостойкостью, в местах изгибов многослойное покрытие охрупчивается и осыпается, пониженной коррозионной стойкостью в щелочных, слабокислых растворах и атмосфере.

Задачей изобретения является повышение физико-механических и химических свойств диэлектрического материала с многослойным покрытием и изделий из него.

Для достижения поставленной задачи в известном способе нанесения многослойного покрытия на диэлектрический материал, включающем последовательную обработку материала в двух сорбционных водных растворах, сушку и нанесение металлического покрытия, при этом первый сорбционный водный раствор содержит соли меди, цинка и кобальта, второй - соли меди, цинка и аммония, а после каждой обработки в сорбционном водном растворе материал промывают и сульфидируют в водном растворе с серосодержащим компонентом, новым является то, что обработку в каждом сорбционном водном растворе ведут в течение 0,5 - 2 минут, при этом первый раствор дополнительно содержит минеральную кислоту и соль высших аминов, второй - соль марганца или кобальта и соединение из класса аминоспиртов, а в качестве металлического покрытия наносят композиционное электрохимическое покрытие на основе никеля или его сплава с включением частиц твердой фазы, в качестве которых выбирают частицы одного или нескольких соединений, выбранных из группы, включающей сульфиды молибдена и вольфрама, селениды кадмия, цинка, тантала и молибдена, оксиды ниобия, алюминия, титана, кремния, алмаз и графит.

В соответствии с предложенным способом нанесения многослойного покрытия получают диэлектрический материал с многослойным покрытием и изделие из него. При этом диэлектрический материал предназначен для защиты от воздействия магнитных, электромагнитных, земных и космических излучений и выполнен в виде полосы, толщина многослойного покрытия с одной стороны полосы превышает толщину покрытия с ее противоположной стороны, а изделие может быть выполнено в виде ткани, чехла, костюма, фартука, жилета, головного убора, экрана, повязки, пояса, прокладки, элемента прибора.

Предложенный способ позволяет получить тонкое, плотное, равномерное по толщине, многослойное, иглопробиваемое покрытие. Внутренние сульфидные слои этого покрытия обладают высоким электрическим удельным сопротивлением 1•103 - 8•104 Ом/см2, что превышает значение сопротивления сульфидного покрытия, полученного по способу, являющимся наиболее близким аналогом к предложенному.

Соли, применяемые в сорбционном растворе, могут быть различными солями неорганических кислот, например, сернокислыми, хлоридными, азотнокислыми.

В качестве серосодержащего компонента применяют соединения, содержащие ионы серы, например H2S, Na2S, NaHS и т.д. Сорбционные водные растворы содержат органические добавки, представляющие собой смачивающие, комплексообразующие, ингибирующие и поверхностно-активные вещества.

Металлическое покрытие, являющееся наружным, представляет собой композиционное электрохимическое покрытие и имеет основу (матрицу) из никеля или его сплава с частицами твердой фазы. Твердая фаза может представлять собой одно соединение, например селенид кадмия, а в случае осаждения поликомпозиционного покрытия - несколько соединений, например сульфид молибдена и селенид молибдена. Твердая фаза вводится в электролит в виде мелкодисперсного порошка.

Пример. Полосу из капронового волокна в виде рулона пропускают через ряд ванн для двустороннего нанесения покрытия на ее поверхности по следующей схеме.

1. Обработка в сорбционном растворе, содержащем

CuSO4•5H2O

ZnCl2

CoCl2•6H2O

уротропин

HCl(d=1,19)

при температуре 20oC, длительности обработки 1 мин.

2. Промывка в проточной воде.

3. Обработка в сульфидирующем водном растворе, содержащем, г/л

Na2S - 50-100,

при длительности обработки 1 мин.

4. Промывка в проточной воде.

5. Обработка в сорбционном растворе, содержащем, г/л

MnSO4•7H2O

CuSO4•5H2O

ZnSO4•7H2O

NH4OH (25%)

триэтаноламин

при температуре 20oC, длительности обработки 1 мин.

6. Промывка в проточной воде.

7. Обработка в сульфидирующем водном растворе, содержащем, г/л

Na2S - 50-100,

при длительности обработки 1 мин.

8. Промывка в проточной воде.

9. Сушка.

10. Нанесение композиционного покрытия ведут в барабанной установке из электролита, содержащего

NiSO4•7H2O

NiCl2•6H2O

MgSO4•7H2O

H3BO3

CoSO4•7H2O

MoS2

при плотности тока 1-5 А/дм2, температуре электролита 45-55oC, при перемешивании.

Полученное покрытие является сплошным, плотным, пластичным и имеет с каждой стороны равномерную толщину, при этом толщина покрытия с одной стороны составляет 2-6 мкм, а с противоположной 0,1-2 мкм. Стойкость к истиранию превышает 2800 циклов.

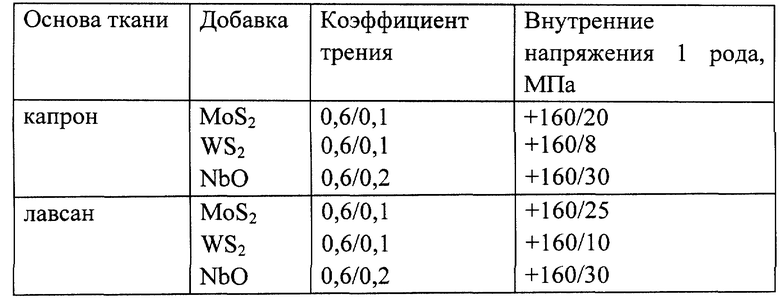

Физико-механические свойства никель-кобальтовых покрытий до (числитель) и после (знаменатель) введения добавок дисульфидов и оксидов приведены в таблице.

Проведенные испытания физико-механических свойств многослойных покрытий Ni-Co-MoS2, Ni-Co-WS2, Ni-Co-NbO показали, что включение частиц дисперсных веществ со слоистой структурой (сульфиды Mo и W) приводит к снижению коэффициента трения больше, чем дисперсная фаза NbO, но коэффициент трения у композиционного материала в несколько раз ниже, чем у материала без добавления твердой фазы.

Внутренние напряжения многослойных покрытий композиционного материала, приведенные в таблице, значительно ниже, чем материала без добавления твердой фазы и стремятся к нулю. Многослойное покрытие становится более прочным, эластичным, износоустойчивым. Износоустойчивость к истиранию превышает 2800 циклов.

Проведенные испытания химических свойств многослойных покрытий Ni-Co-MoS2, Ni-Co-WS2, Ni-Co-NbO показали, что включение твердой фазы сульфидов и оксидов повышает атмосферостойкость и коррозионную стойкость в щелочных, слабокислых растворах, т.к. в них коррозионный процесс локализуется на поверхности покрытия.

Полученный материал обладает гибкостью, мягкостью, воздухонепроницаемостью, высокими адгезионными и защитными свойствами от электромагнитных излучений, а изделия, выполненные из него, могут применяться в медицине, быту, на производстве, в различных отраслях народного хозяйства.

При публикации описания заявки и патента в примере конкретного выполнения способа в операциях 1, 5, 10 не печатать концентрации компонентов, а их наименования указать в строчку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА МАТЕРИАЛ В ВИДЕ ЗЕРНИСТОГО ПОРОШКА ИЛИ ГРАНУЛ | 2009 |

|

RU2413039C1 |

| СОРБЦИОННЫЙ РАСТВОР ДЛЯ ОБРАБОТКИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ В ПРОЦЕССЕ ПОЛУЧЕНИЯ НА ИХ ПОВЕРХНОСТИ ТОКОПРОВОДНЫХ СУЛЬФИДНЫХ ПОКРЫТИЙ | 1997 |

|

RU2167218C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИЧЕСКИХ ЧАСТИЦ | 2011 |

|

RU2481423C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 1998 |

|

RU2146274C1 |

| СПОСОБ ГИДРООЧИСТКИ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2014 |

|

RU2596830C2 |

| МОНОЛИТНЫЕ КОМПОЗИТНЫЕ СОРБЕНТЫ ДЛЯ ИЗВЛЕЧЕНИЯ РТУТИ ИЗ ВОДНЫХ СРЕД | 2022 |

|

RU2794732C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2241020C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ЭЛЕКТРОДНОГО МАТЕРИАЛА НА ОСНОВЕ КОБАЛЬТ ВАНАДИЕВОГО ОКСИДА И ОКСИДНЫХ СОЕДИНЕНИЙ МОЛИБДЕНА | 2014 |

|

RU2570070C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ КАТАЛИЗАТОРА ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2017 |

|

RU2652122C1 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

Изобретение относится к гальваническому производству, а именно к нанесению покрытий на диэлектрические материалы. Способ включает последовательную обработку материала в двух сорбционных водных растворах, сушку и нанесение композиционного покрытия из электролита. После каждой сорбционной обработки материал промывают и сульфидируют. Композиционное покрытие наносят на основе никеля или его сплава с включением твердых частиц одного или нескольких соединений, выбранных из группы: сульфиды молибдена и вольфрама, селениды кадмия, цинка, тантала и молибдена, оксиды ниобия, алюминия, кремния, алмаз и графит. По указанному способу получают диэлектрический материал с многослойным покрытием, обеспечивающий повышение защиты от воздействия магнитных, электромагнитных, земных и космических излучений и изделие из этого материала. 3 с. и 3 з.п. ф-лы, 1 табл.

| RU 97107530 C2, 20.04.1999 | |||

| Сорбционный раствор для обработки полимерных материалов в процессе получения на их поверхности сульфидных пленок | 1983 |

|

SU1110819A1 |

| EP 0355051 A2, 21.02.1990. | |||

Авторы

Даты

2001-12-20—Публикация

2001-02-27—Подача