Изобретение относится к строительству и используется при строительстве и ремонте трубопроводов различного назначения с применением спиральновитых труб, полученных путем спиральной намотки полого профиля из термопласта, имеющего в основном прямоугольное сечение.

Известен способ изготовления трубы и труба, в котором из полуфабриката выполняют механически прочную наружную трубу, а герметичный внутренний слой выполняют внутри наружной трубы, отличающийся тем, что внутренний слой образуют из полуфабриката, при этом внутренний слой и наружную трубу соединяют, а полуфабрикаты, из которых выполняют наружную трубу и внутренний слой, занимают существенно меньшее пространство во время хранения, чем для готовой трубы.

При этом полуфабрикат, из которого выполняют наружную трубу, представляет собой профиль, который наматывают в виде спирали для изготовления наружной трубы, внутренний слой и наружную трубу соединяют посредством нагрева, а части полуфабриката, из которого выполняют наружную трубу, которая может быть выполнена из полиэтилена, склеиваются под воздействием нагрева (см. описание изобретения к заявке №2001116110, МПК7 F16L 9/133, опубл. 20.04.2003 г.).

Известный способ технологически сложен, трудоемок и не позволяет применять его в широком диапазоне размеров из-за большой номенклатуры необходимых полуфабрикатов.

Известен способ изготовления спиральновитых труб, изготавливаемых из витого полого профиля, имеющего прямоугольный контур и выполненного из термопластичного материала. В процессе изготовления трубы стыки в местах сопряжения витков полого профиля свариваются с образованием внутренней и наружной стенок трубы внутри пространства трубы, ограниченного контуром полого профиля (см. описание к патенту РФ № 2263245, МПК7 F16L 15/06, опубл. 27.10.2005 г.).

Известный способ позволяет получить соединение полых профилей в спиральновитую трубу для использования в системах безнапорных трубопроводов для канализационных и ливневых стоков, систем вентиляции, дымоходов при давлениях до 3,5 кг/см2.

Однако соединение полых профилей экструзионной сваркой только с наружной стороны не создает необходимой прочности, позволяющей использовать ее как в безнапорных, так и напорных трубопроводах, и необходимой гарантии надежности и долговечности использования спиральновитой трубы в безнапорных трубопроводах при одновременном уменьшении ее материалоемкости и веса.

Задачей и техническим результатом заявляемого изобретения является устранение указанных недостатков.

Указанный технический результат достигается тем, что в способе изготовления спиральновитых труб из термопласта с полой стенкой замкнутого профиля, включающем изготовление замкнутого полого профиля в виде трубы с прямоугольным поперечным сечением методом непрерывной шнековой экструзии с последующей навивкой и экструзионной сваркой навитых профилей между собой на цилиндрической оправке, экструзионную сварку навитых профилей между собой ведут по всей высоте прямоугольного профиля, при этом навивку полых профилей производят с зазором между собой на величину, не превышающую толщину стенки полого профиля.

Кроме того, экструзионную сварку навитых профилей ведут одновременно с наружной и внутренней сторон спиральновитой трубы.

Кроме того, отрезки изготовленных спиральновитых труб могут обрезать перпендикулярно оси трубы и, по меньшей мере, со стороны одного торца наплавлять накладку из термопласта толщиной не менее 3 мм для обеспечения сварки отрезков труб в стык.

Кроме того, внутреннюю стенку профиля спиральновитой трубы механически обрабатывают после экструзионной сварки до толщины, равной толщине профиля стенки трубы в данном месте.

Кроме того, замкнутый полый прямоугольный профиль изготавливают с соотношением высоты к ширине профиля в интервале от 0,7…1,0.

Кроме того, отношение толщины стенки полого прямоугольного профиля к наружному диаметру спиральновитой трубы могут выбирать в интервале 0,006…0,0078.

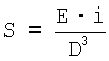

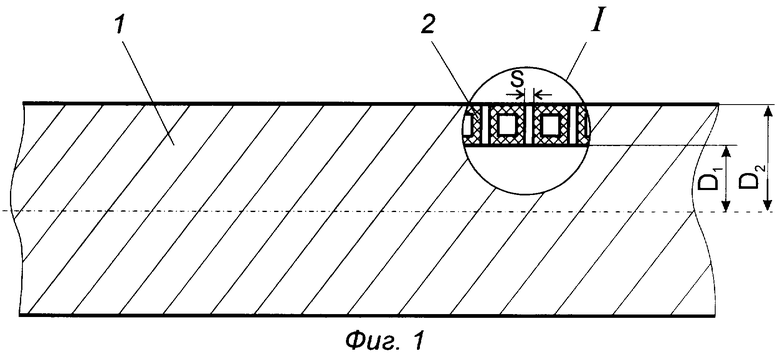

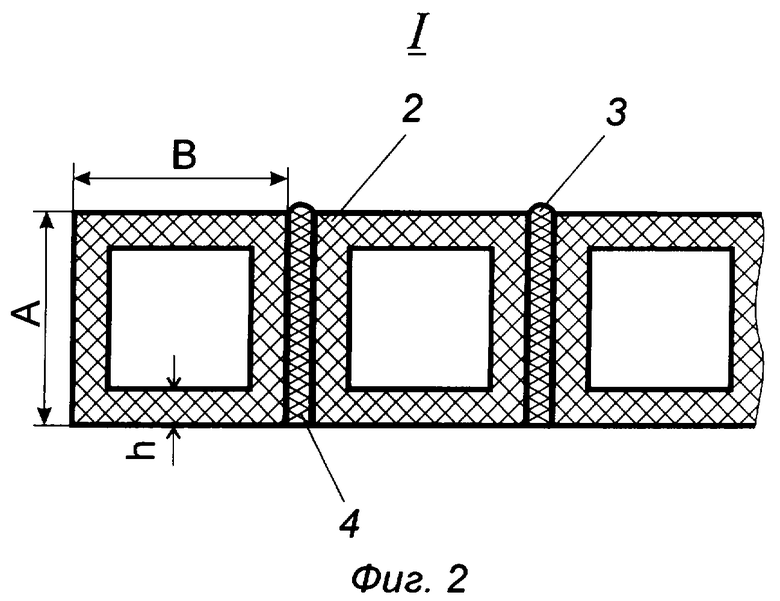

Заявленное изобретение поясняется чертежами, где на фиг.1 изображен отрезок спиральновитой трубы до экструзионной сварки полых прямоугольных профилей между собой, на фиг.2 - участок I с фиг.1, на фиг.3 - отрезок спиральновитой трубы с накладками на торцах.

Заявляемое изобретение реализуется следующим образом.

Для изготовления спиральновитой трубы 1 с полой стенкой замкнутого профиля вначале с помощью шнекового экструдера изготавливают полуфабрикат прямоугольного профиля 2 из полиэтилена класса жесткости от S2 до S10 (фиг.1, 2, 3) с толщиной стенки h.

Затем производят навивку полуфабриката прямоугольного профиля на цилиндрическую оправку с зазором S, не превышающим толщину стенки прямоугольного профиля, и экструзионную сварку экструдером по всей высоте навитого на оправку прямоугольного профиля швом 3, при этом экструзионную сварку можно вести одновременно как с одной, так и с двух сторон зазора.

После экструзионной сварки прямоугольных профилей между собой внутреннюю стенку профиля механически обрабатывают с целью удаления наплывов с внутренней стенки 4 трубы 1.

По предпочтительному варианту замкнутый полый прямоугольный профиль изготавливают с соотношением высоты А к ширине В профиля в интервале от 0,7 до 1,0, что обеспечивает оптимальную жесткость и прочность конструкции при достижении экономии материала, из которого изготавливается профиль, и уменьшения веса конструкции.

Оптимальная толщина стенки h полого прямоугольного профиля рассчитывается из соотношения к наружному диаметру D спиральновитой трубы в интервале 0,006…0,0078.

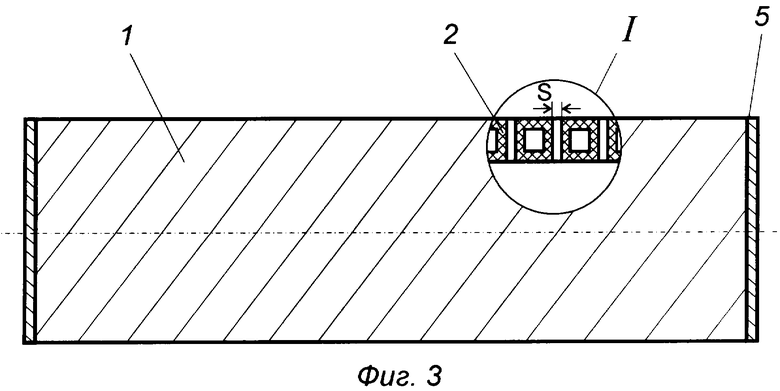

Указанные в перечисленных признаках соотношения непосредственным образом влияют на кольцевую жесткость трубы, определяемую по формуле

где S - кольцевая жесткость, Па;

Е - окружной модуль упругости на изгиб, Па;

i - момент инерции, выражаемый по формуле  мм;

мм;

h - толщина стенки трубы, мм;

D - наружный диаметр трубы.

При использовании спиральновитых труб с полой стенкой замкнутого профиля высокая кольцевая жесткость обеспечивается за счет оптимальной стенки труб, позволяющей обеспечить значительную экономию материала (полиэтилена). Отрезки изготовленных спиральновитых труб могут обрезать перпендикулярно оси трубы и, по меньшей мере, со стороны одного торца наплавлять накладку из термопласта толщиной не менее 3 мм для обеспечения сварки отрезков труб в стык.

В известных источниках информации не обнаружено сведений, содержащих указанные в описании и формуле признаки, следовательно, заявленное решение отвечает условиям патентоспособности «новизна» и «изобретательский уровень».

Отрезки изготовленных спиральновитых труб обрезают перпендикулярно оси трубы и, по меньшей мере, со стороны одного торца трубы наплавляют накладку 5 из термопласта толщиной не менее 3 мм для обеспечения возможности сварки отрезков труб в стык.

Отрезки изготовленных заявленным способом труб могут соединяться между собой и любыми другими известными способами: с помощью фланцев, резьбы на внутренней и наружных поверхностях и т.д.

Заявленное решение может быть применено с использованием известных технических средств и материалов и, следовательно, соответствует условию патентоспособности «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОГРАННАЯ КОМПОЗИТНАЯ ТРУБА (ВАРИАНТЫ) | 2016 |

|

RU2663443C2 |

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| ТРУБОПРОВОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2177099C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ | 2004 |

|

RU2272953C1 |

| Технологический комплекс для производства изделий дренажных систем и водоотведения | 2022 |

|

RU2818201C1 |

| МНОГОСЛОЙНАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2293897C1 |

| Способ изготовления пластмассовой трубы большого диаметра и экструзионный инструмент | 1990 |

|

SU1823818A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦЕВОЙ СТЕНКИ КОНТЕЙНЕРА ЛЕГКОЙ КОНСТРУКЦИИ И КОНТЕЙНЕР С ТАКОЙ ТОРЦЕВОЙ СТЕНКОЙ | 2002 |

|

RU2294834C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СПИРАЛЕЙ | 1971 |

|

SU290330A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ПЛИТ | 2015 |

|

RU2602628C1 |

Изобретение относится к строительству и используется при строительстве и ремонте трубопроводов. В способе изготовления спиральновитых труб из термопласта с полой стенкой замкнутого профиля, включающем изготовление замкнутого полого профиля в виде трубы с прямоугольным поперечным сечением методом непрерывной шнековой экструзии с последующей навивкой и экструзионной сваркой навитых профилей между собой на цилиндрической оправке, экструзионную сварку навитых профилей между собой ведут по всей высоте прямоугольного профиля, при этом навивку полых профилей производят с зазором между собой на величину, не превышающую толщину стенки полого профиля. 5 з.п. ф-лы, 3 ил.

1. Способ изготовления спиральновитых труб из термопласта с полой стенкой замкнутого профиля, включающий изготовление замкнутого полого профиля в виде трубы с прямоугольным поперечным сечением методом непрерывной шнековой экструзии с последующей навивкой и экструзионной сваркой навитых профилей между собой на цилиндрической оправке, отличающийся тем, что экструзионную сварку навитых профилей между собой ведут по всей высоте прямоугольного профиля, при этом навивку полых профилей производят с зазором между собой на величину, не превышающую толщину стенки полого профиля.

2. Способ по п.1, отличающийся тем, что экструзионную сварку навитых профилей ведут одновременно с наружной и внутренней сторон спиральновитой трубы.

3. Способ по п.1, отличающийся тем, что отрезки изготовленных спиральновитых труб обрезают перпендикулярно оси трубы и, по меньшей мере, со стороны одного торца наплавляют накладку из термопласта толщиной не менее 3 мм для обеспечения сварки отрезков труб встык.

4. Способ по любому из пп.1, 2 или 3, отличающийся тем, что внутреннюю стенку профиля спиральновитой трубы механически обрабатывают после экструзионной сварки полых профилей между собой до толщины, равной толщине профиля стенки трубы в данном месте.

5. Способ по любому из пп.1, 2 или 3, отличающийся тем, что замкнутый полый прямоугольный профиль изготавливают с соотношением высоты к ширине профиля в интервале от 0,7…1,0.

6. Способ по любому из пп.1, 2 или 3, отличающийся тем, что отношение толщины стенки полого прямоугольного профиля к наружному диаметру спиральновитой трубы выбирают в интервале 0,006-0,0078.

| СПОСОБ СОЕДИНЕНИЯ СПИРАЛЕШОВНЫХ ТРУБ ИЗ ВИТОГО ПОЛОГО ПРОФИЛЯ | 2004 |

|

RU2263245C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ ИЗ ТЕРМОПЛАСТА | 2000 |

|

RU2230974C2 |

| RU 2001116110 А, 20.04.2003 | |||

| US 5429397 A, 04.07.1995 | |||

| US 4779902 A, 25.10.1988. | |||

Авторы

Даты

2010-03-10—Публикация

2007-11-16—Подача