Заявляемое изобретение относится к машиностроению, а именно к технологии изготовления гибких трубопроводов, навитых из ленточных материалов. Такие трубопроводы используются в системах вентиляции, кондиционирования воздуха, транспортировки различных сред для защиты от абразивной пыли и т.д.

Известно несколько способов изготовления гибкого трубопровода, основанных на навивке исходного материала в виде ленты и армирующего элемента по спирали на специальное приспособление - оправку, вращающуюся на валу устройства.

Так, известен способ изготовления гибкого армированного рукава (патент РФ 2007654, опубликован 15.02.94 г.) путем подачи ленточного материала совместно с армирующим материалом на вращающуюся консольно установленную оправку. Налагаемые друг на друга края ленты и армирующий материал (чаще всего это стальная проволока) соединяют посредством высокочастотной сварки. Образованный при сварке спиральный выступ - гребень - позволяет снимать формируемый гибкий рукав с оправки специальными роликами, толкающими гребень. Устройство, реализующее данный способ, также описано в указанном патенте (патент РФ 2007654, опубликован 15.02.94 г.). Оно содержит опору, средства подачи ленты и армирующего материала, консольно установленную приводную сплошную цилиндрическую оправку с коническим заужением, направляющий аппарат, позволяющий подавать ленту под нужным углом на оправку, лоток с пазом и направляющий ролик для армирующего материала. Средство для соединения краев ленты содержит прижимной ролик, сварочную головку с концентратором и направляющий аппарат.

Указанный способ изготовления гибкого трубопровода на упомянутом устройстве имеет существенные недостатки. Прежде всего, он не технологичен, так как устройство для его реализации требует больших трудозатрат по его наладке. Кроме этого, в способе используют принудительный съем готового изделия, что приводит к повышенному браку из-за нарушения целостности оболочки изделия.

В качестве прототипа способа изготовления гибкого трубопровода выбран способ, описанный в патенте на изобретение РФ №2294463, опубл. 27.02.2007 г., согласно которому осуществляют спиральную навивку ленты на консольно установленную оправку с перекрытием кромок соседних витков ленты. По меньшей мере, по одному краю ленты с одной стороны, обращенной к оправке, наносят слой материала, способного к созданию неразъемного соединения. Соседние витки ленты скрепляют путем воздействия на упомянутый материал с образованием рукава трубопровода и снимают его с оправки. В процессе навивки ленты ее подают на вращающийся вал оправки перпендикулярно его оси вращения и воздействуют силой, вектор которой имеет осевую по отношению к оси оправки составляющую.

Однако указанный способ имеет ряд недостатков, заключающихся в следующем. Одним из параметров качества трубопровода является сохранение им формы своего поперечного сечения в процессе работы. Следовательно, он должен быть армирован жесткой спиралью, придающей ему форму. В процессе навивки трубопровода и съема его с оправки внутренняя оболочка многократно оказывается сдавленной между валом оправки и армирующим элементом (проволокой), что приводит к ее утонению и, зачастую, к нарушению ее целостности. Особенно сильно этот дефект проявляется при использовании в качестве средства соединения кромок соседних витков ленты нагрева (горячего воздуха) размягчающего материал ленты. Кроме этого, подача ленты на оправку осуществляется свободной размоткой с катушки, что приводит к недостаточно плотному прилеганию оболочки трубопровода к валам оправки и вызывает его неравномерное смещение (съем) в осевом направлении. А наличие только одного ведущего вала оправки, даже в случае плотного прилегания к нему оболочки трубопровода, вызывает его частичное либо полное проскальзывание. Это приводит к нестабильности движения трубопровода и опять же к его повреждению проскальзывающим валом оправки, а в случае использования нагрева в качестве средства соединения кромок соседних витков ленты к прожогу. Этот эффект сказывается тем сильнее, чем длиннее становится часть трубопровода, снятая с оправки, оказывающая сопротивление съему. В известном способе для поддержки сформированной части трубопровода, снятой с оправки, традиционно используют такие средства, как переставляемые поддерживающие стойки, неподвижные прямые направляющие, прямолинейный желоб с формой поперечного сечения в виде полукруга. Эти средства поддержки оказывают сопротивление вращению трубопровода и его движению в осевом направлении (съему), при этом он сжимается вдоль оси и затрудняет определение его действительной длины. Кроме этого, в случае изготовления трубопровода с использованием ленты из упругоэластичного термопластичного материала, указанный способ не позволяет изготавливать трубопровод с величиной гофры, достаточной для обеспечения его гибкости. Для этого необходимо применение дополнительной технологической операции, такой как усадка (нагрев оболочки трубопровода с ее последующим охлаждением).

Прототипом второго объекта изобретения послужило устройство для изготовления гибкого трубопровода, описанное в том же патенте (патент на изобретение РФ №2294463, опубл. 27.02.2007 г.). Устройство имеет в своем составе опору, привод вращения, средство для подачи ленты, а также средство, обеспечивающее получение неразъемного соединения зоны перекрытия соседних витков ленты, оправку для навивки ленты, представляющую собой сборную конструкцию с двумя основаниями, одно из которых закреплено на опоре, а второе является свободным. Основания соединены осевой стяжкой, а между ними установлены валы, по меньшей мере, один из которых является ведущим и соединен с приводом вращения. На обоих основаниях концы валов равномерно распределены по окружностям равного диаметра, при этом концы валов на свободном основании смещены по окружности на радиальный угол по отношению к концам валов на основании, закрепленном на опоре. Устройство для подачи ленты выполнено с обеспечением возможности ее подачи на один из валов тангенциально ему.

Конструкция известного устройства дает возможность передавать вращение только на один вал, а используемый привод вращения не позволяет поворачивать заднее основание (находящееся ближе к опоре) относительно оси оправки. Это приводит к тому, что в результате настройки (поворота переднего основания на угол α) прижимной ролик плотно не прилегает к валу оправки, так как их оси оказываются в непараллельных плоскостях, что, в свою очередь, приводит к нестабильности скрепления кромок ленты. Как видно из описания устройства-прототипа, сборку и настройку оправки проводят каждый раз заново при переходе к изготовлению трубопровода другого типоразмера. Эти операции, а особенно настройка оправки, занимают значительное количество технологического времени. Кроме этого, настройка оправки на изготовление трубопровода одного и того же типоразмера от раза к разу оказывается неодинаковой, в результате отличаются и параметры трубопровода, такие как шаг навивки, жесткость поперечного сечения, сжимаемость вдоль оси, гибкость, вес. Кроме этого, рассматриваемое устройство не позволяет осуществлять натяжение ленты и отводить уже готовую часть формируемого трубопровода от оправки, что необходимо уже при длине трубопровода более 2 метров, а длина готовых изделий составляет 6 м, 10 м, 15 м и более.

Задача, решаемая заявляемым изобретением, - снижение риска повреждения готового изделия при его съеме с оправки за счет создания благоприятных условий его движения, сокращение технологического времени перехода к изготовлению трубопровода другого типоразмера, повышение стабильности процесса изготовления, а также расширение технологических возможностей.

В заявляемом способе изготовления гибкого трубопровода проводят спиральную навивку армирующего элемента и ленты на консольно установленную сборную оправку с перекрытием кромок соседних витков ленты. На поверхность ленты, по меньшей мере, в зоне перекрытия кромок нанесен слой материала, способного к созданию неразъемного соединения. Армирующий элемент располагают в перекрытии соседних витков ленты. Формируют рукав трубопровода, соединяя соседние витки ленты и армирующий элемент вместе, и снимают его с оправки. От способа-прототипа отличие заключается в том, что обеспечивают плотное прилегание оболочки трубопровода к валам оправки. Для этого подаваемую для навивки ленту натягивают, пропуская через фрикционный механизм. А равномерное надежное движение трубопровода обеспечивают, используя оправку с валами, имеющими модифицированную поверхность, по меньшей мере, половина которых связана с приводом вращения. Сформированный фрагмент трубопровода, снятый с оправки, подают на отводящий механизм, где его дополнительно вращают и отводят, воздействуя силой, вектор которой направлен вдоль его оси. При этом трубопровод движется в расправленном виде (не сжатый в осевом направлении).

Натяжение ленты осуществляют путем ее сцепления с поверхностью подтормаживаемых, параллельно вращающихся роликов фрикционного механизма.

Модифицированная поверхность валов оправки, обладающая повышенным сцеплением с материалом ленты, в сочетании с натяжением ленты позволяет обеспечить стабильное движение сформированного фрагмента трубопровода по оправке и, следовательно, стабильность процесса его изготовления. А использование в качестве модификации поверхности валов оправки упругоэластичного материала позволяет, сохраняя повышенное сцепление с материалом ленты, не повреждать оболочку трубопровода. Особенно это актуально при изготовлении трубопровода из тонкой ленты (менее 0,5 мм) или с повышенной жесткостью. Кроме этого, в случае изготовления трубопровода с использованием ленты из упругоэластичного термопластичного материала натяжением ленты добиваются образования гофры трубопровода, величина которой является достаточной для обеспечения его гибкости. При этом не требуется применение дополнительной технологической операции, такой как усадка (нагрев оболочки трубопровода с ее последующим охлаждением). Величина силы натяжения ленты зависит от материала, из которого она изготовлена, ее ширины и толщины. Поэтому для разных лент величина силы натяжения разная. Но в среднем сила натяжения ленты, приходящаяся на единицу площади ее поперечного сечения, составляет от 1 до 3 Н/мм2.

Количество валов, входящее в состав оправки зависит от ее типоразмера (диаметра) и находится в интервале 6-12 штук. Нижняя граница интервала определяется конструктивно-прочностными характеристиками оправки для изготовления трубопровода минимального диаметра (40 мм) и достаточностью для его формообразования. А верхняя граница интервала отражает количество валов оправки, достаточное для задания формы трубопровода большого диаметра (800 мм, 1000 мм). Экспериментально проверено, что для стабильного движения трубопровода по оправке без проскальзывания валов оправки относительно оболочки трубопровода, необходимо, чтобы, как минимум, каждый второй вал оправки был ведущим.

Заявляемое устройство для изготовления гибкого трубопровода состоит из опоры, средства подачи ленты и армирующего элемента, привода вращения, средства соединения соседних витков ленты. Также в устройство входит сборная оправка в виде двух оснований, соединенных осевой стяжкой, и установленных между ними валов, концы которых равномерно распределены по окружностям равного диаметра. От прототипа устройство отличается тем, что оправка выполнена в виде самостоятельного настроенного узла, устанавливаемого на опоре в необходимом положении. Все валы оправки выполнены с модифицированной поверхностью и как минимум половина из них являются ведущими. Вращение на валы оправки передается гибкими элементами распределительного узла, связанного с приводом вращения. Также устройство снабжено фрикционным механизмом для натяжения ленты и отводящим механизмом, соединенным с приводом вращения. При этом опора и отводящий механизм установлены на одной раме.

Распределительный узел может быть выполнен в виде самостоятельного узла либо совмещенного с оправкой. Его конструкция представляет собой опорную пластину, на которой равномерно по окружности закреплены корпуса вращения с гибкими элементами. Корпуса вращения связаны с приводом цепной передачей (может быть использована зубчатая ременная или зубчатая передача). В качестве гибкого элемента применяют гибкий вал или карданные валы. Распределительный узел, совмещенный с оправкой, позволяет передавать вращение на валы оправки только одного типоразмера (диаметра). Самостоятельный распределительный узел имеет такой параметр, как диапазон присоединения - это разница между минимальным и максимальным диаметрами присоединяемых оправок. Он зависит от конструкции и размера гибкого элемента. Так, при использовании пары карданных валов с промежуточным удлинителем при общей длине гибкого элемента 200 мм диапазон присоединения составляет минимум 400 мм. Этот диапазон охватывает основные типоразмеры (диаметры) изготавливаемых трубопроводов от 50 мм до 400 мм. Оправки для изготовления трубопроводов больших диаметров присоединяются с помощью распределительного узла, охватывающего диаметры от 500 мм до 900 мм. Но так как диаметр этих трубопроводов изменяется с большим шагом (400 мм, 500 мм, 600 мм, 800 мм), для них целесообразно использовать совмещенный распределительный узел. Самостоятельный распределительный узел может быть выполнен более узкого и более широкого диапазона присоединения и имеет возможность поворота вокруг своей оси для корректировки его положения относительно оправки. А совмещенный распределительный узел поворачивается вместе с оправкой.

Фрикционный механизм выполнен в виде корпуса с параллельными осями, на которых установлены ролики, прижимаемые торцевыми поверхностями к невращающимся шайбам, а усилие прижима, обеспечивающее натяжение ленты, регулируется с помощью гаек через пружины, которые установлены на тех же осях. Такая конструкция позволяет обеспечить постоянное натяжение ленты при ее плавном (без рывков и закусывания) движении, при этом усилие натяжения регулируется в широком диапазоне.

В качестве модификации поверхности валов оправки может быть использован упругоэластичный материал с желательной твердостью 50-80 единиц по шкале Шора, например полиуретан, резиновый состав, силиконовая композиция и др., или прямое продольное рифление по металлу с желательным шагом 0,5-1 мм, например, выполненное по ГОСТ 21474-75.

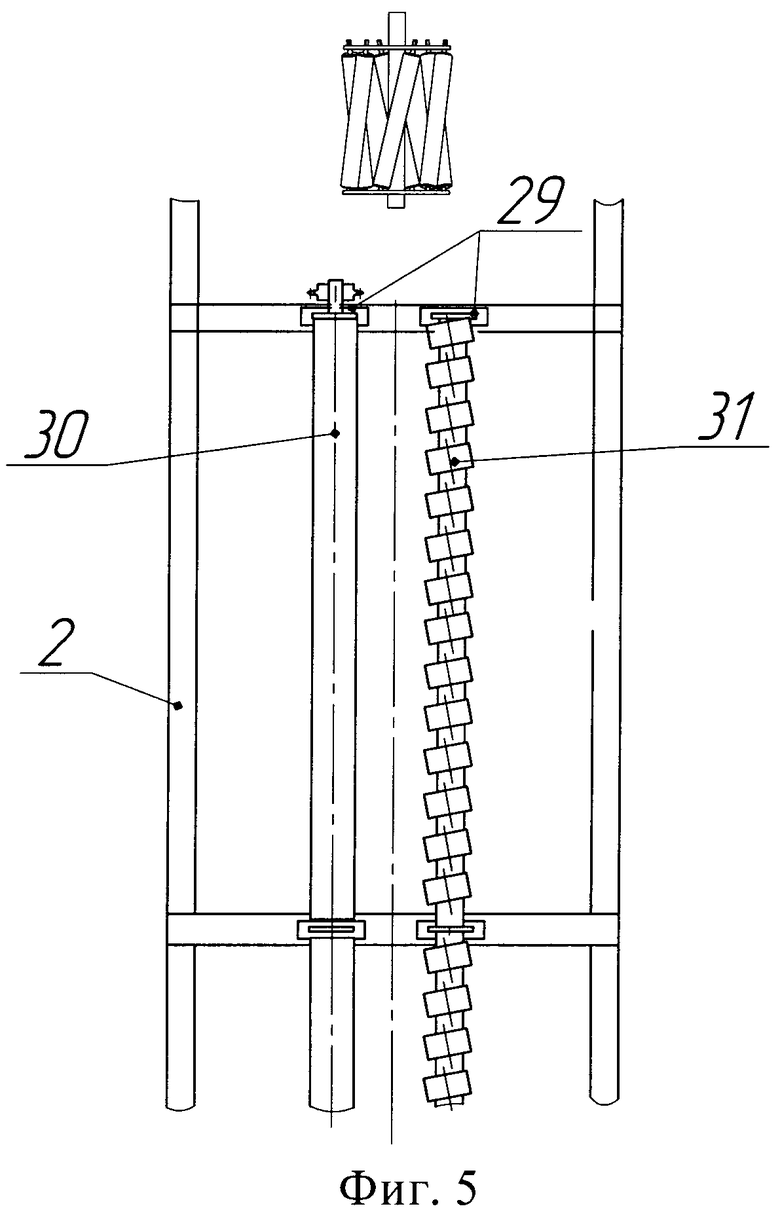

В качестве отводящего механизма используют конструкцию, состоящую из соосных валов, установленных друг за другом на одной линии, параллельной оси оправки, и роликов, геометрические центры которых расположены на одной линии, параллельной осям валов. При этом оси роликов расположены в одной плоскости с осями валов и ориентированны под углом к ним, а валы связанны с приводом. Угол между осями вращения валов и роликов устанавливают достаточный для отвода и расправления уже готового фрагмента формируемого трубопровода. Отводящий механизм выполнен с возможностью настройки его на изготовление трубопроводов разного типоразмера (диаметра). Описанная конструкция отводящего механизма позволяет в процессе вращения на нем трубопровода создавать силу, вектор которой направлен вдоль его оси.

Выбор средства, обеспечивающего скрепление соседних витков ленты, зависит от материала ее покрытия. Так, для полимерного термопластичного материала могут быть использованы, например, сопло для подачи горячего воздуха с установленным за ним прижимным роликом или воздействие высокочастотной головки. В случае применения материала, готового к образованию соединения (клея), достаточно прижимного ролика.

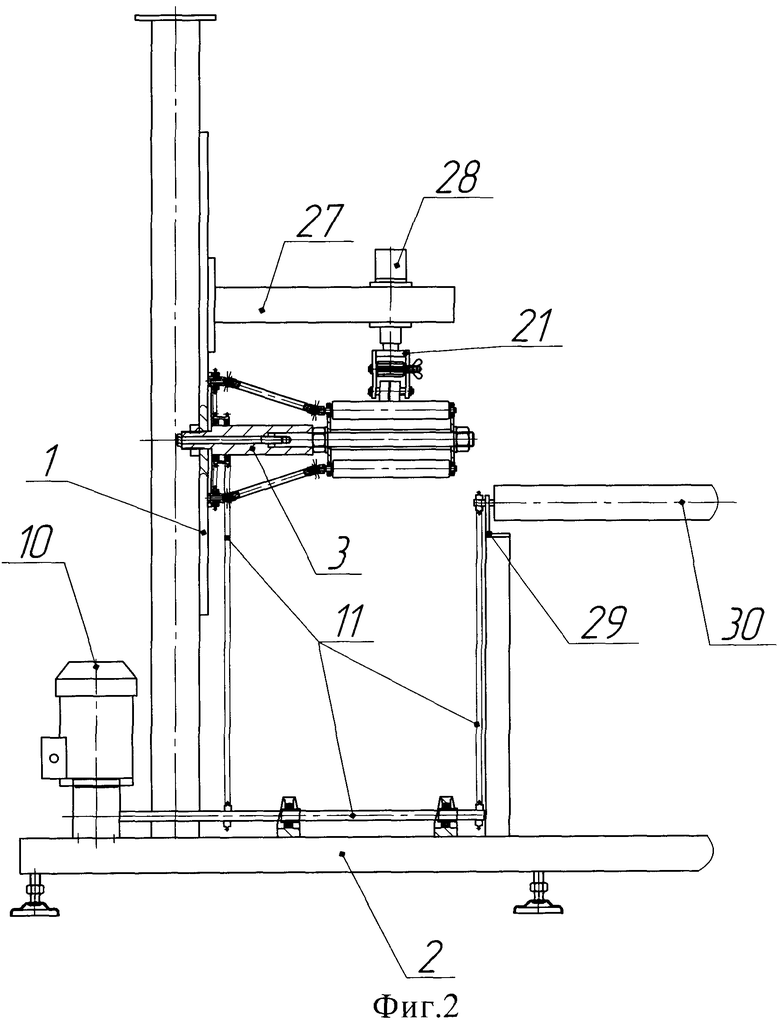

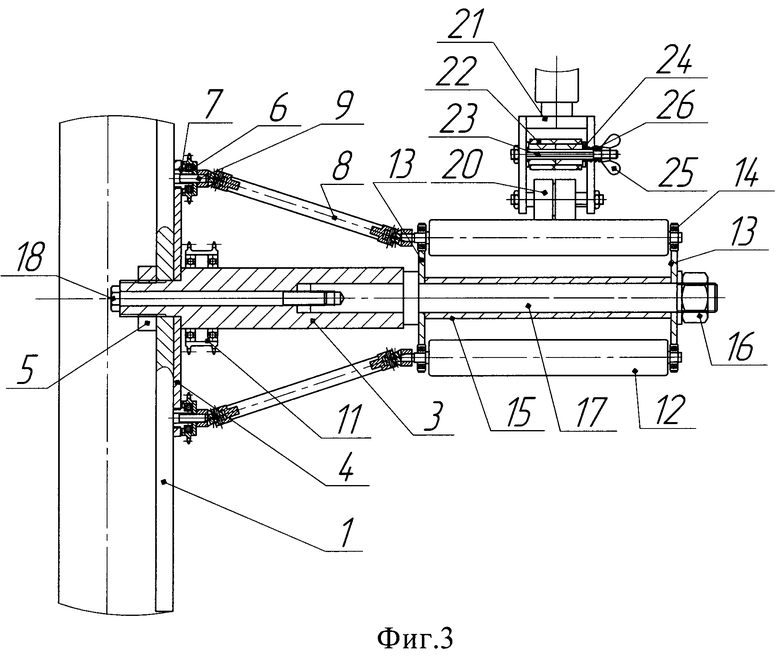

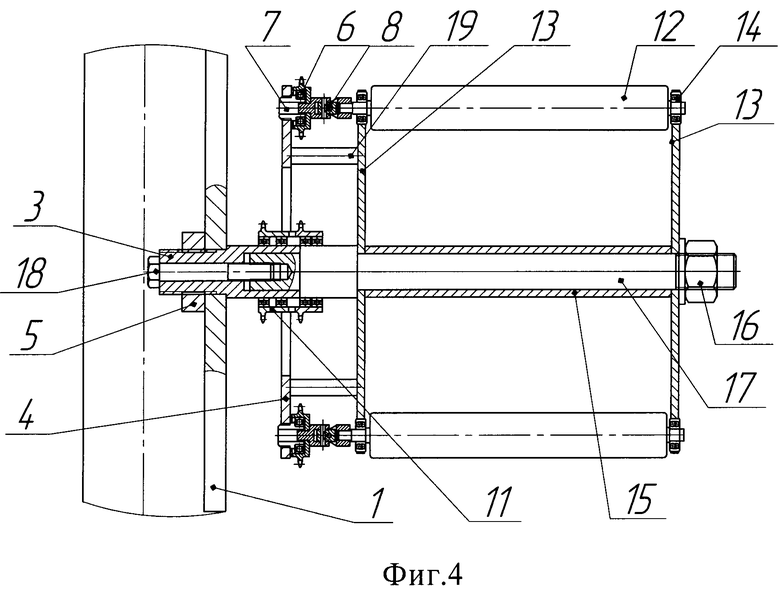

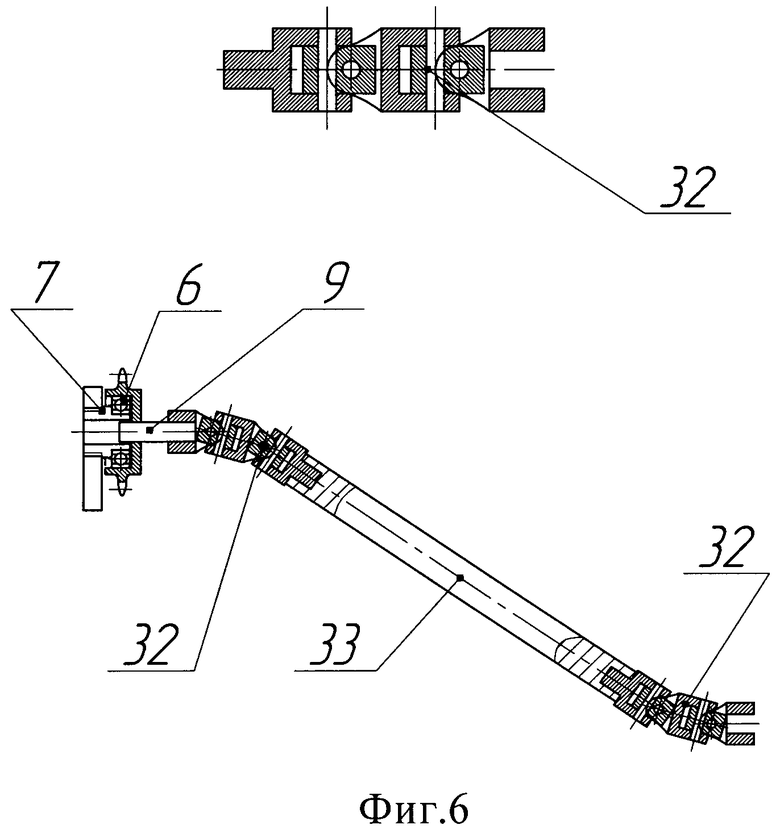

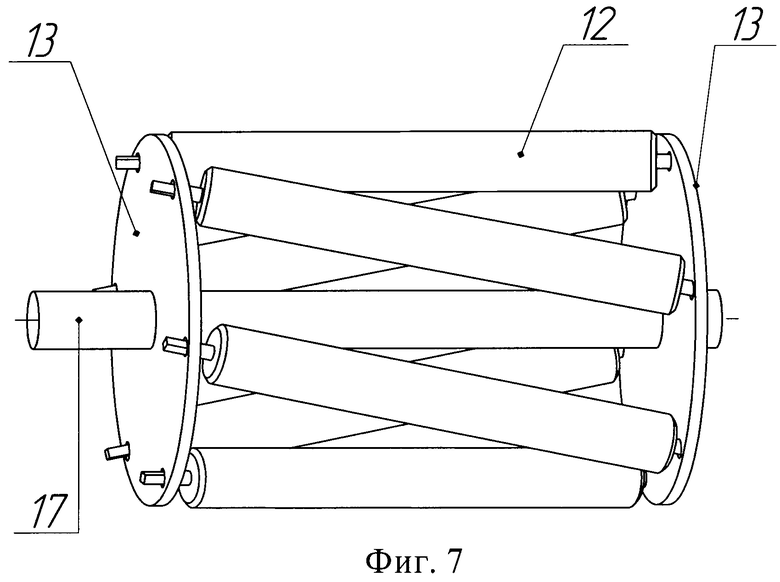

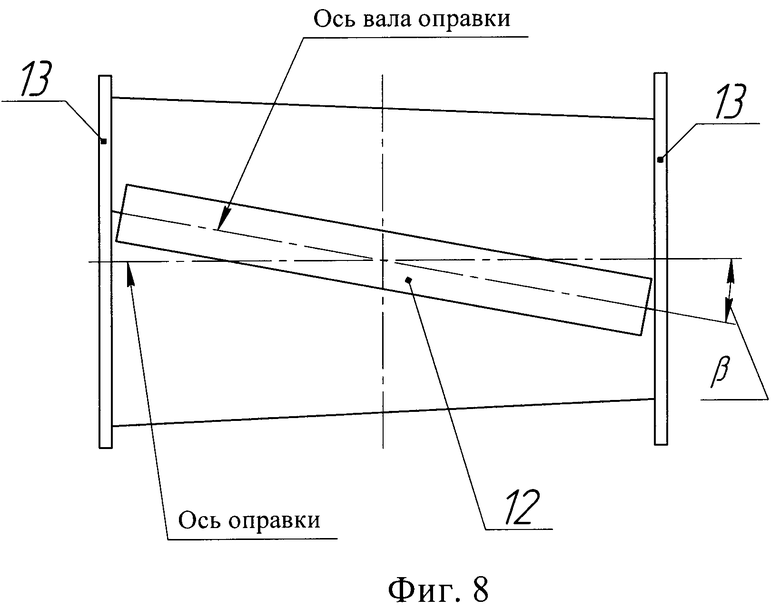

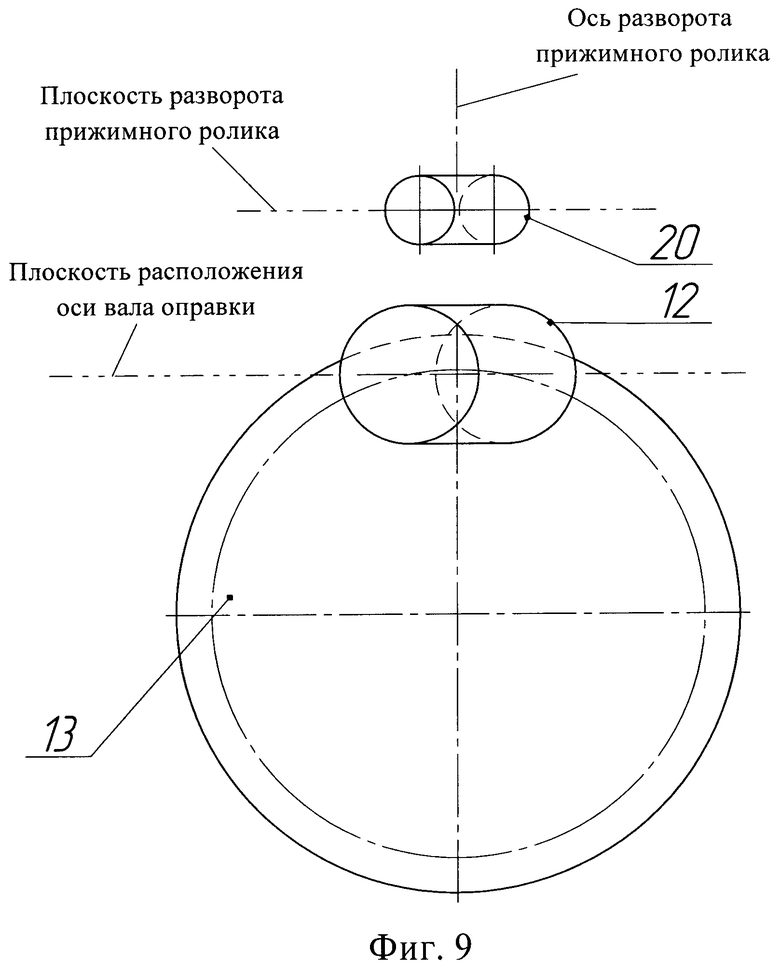

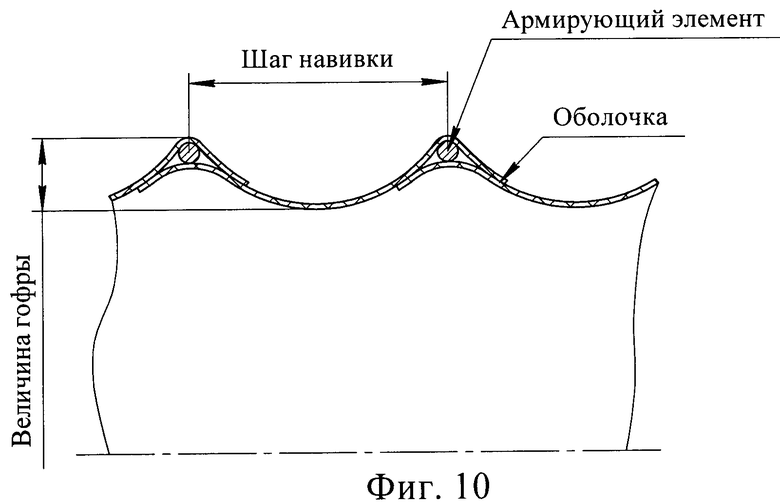

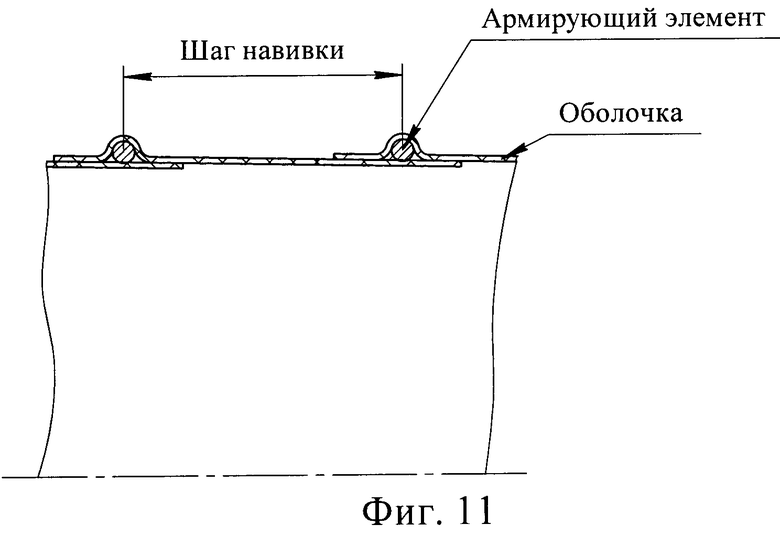

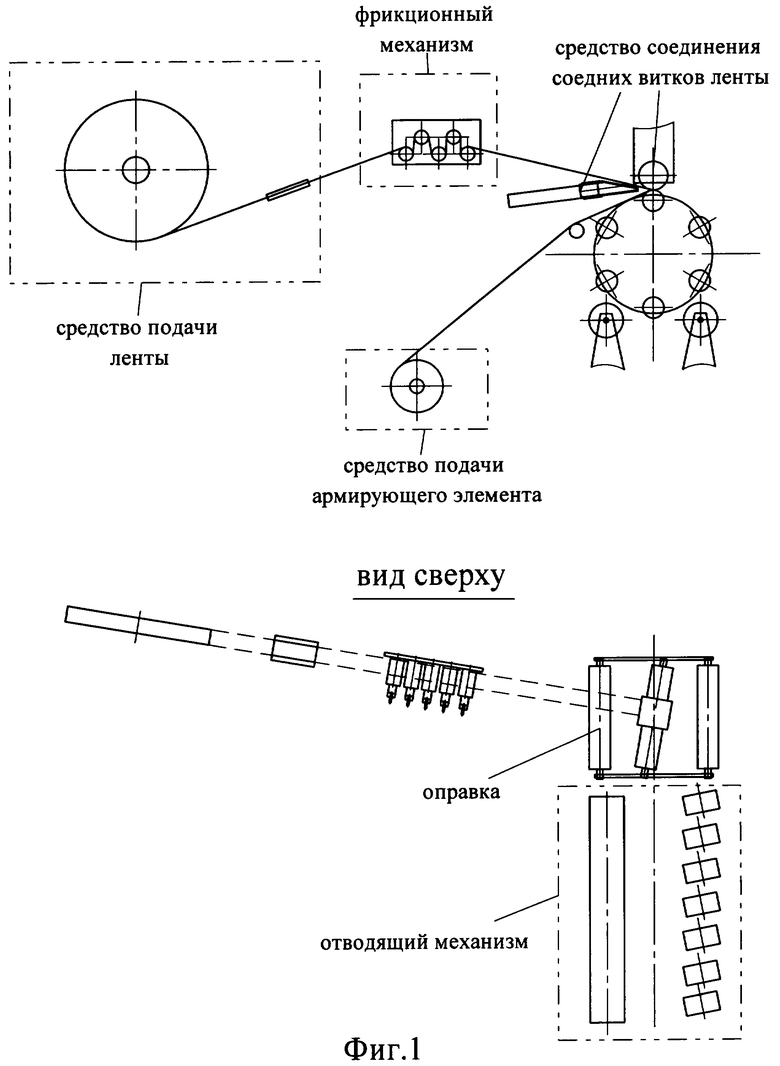

Более подробно сущность изобретения раскрыта в приведенных ниже примерах реализации и иллюстрирована фигурами чертежей, на которых представлены: фиг.1 - принципиальная схема устройства для изготовления гибкого трубопровода; фиг.2 - устройство для навивки; фиг.3 - конструкция оправки и самостоятельного распределительного узла; фиг.4 - распределительный узел, совмещенный с оправкой; фиг.5 - отводящий механизм, вид сверху; фиг.6 - конструкция гибкого элемента; фиг.7 - изометрия установки валов на основаниях; фиг.8 - положение вала настроенной оправки относительно ее оси; фиг.9 - положение вала оправки при ее установке, вид с торца; фиг.10 - вид гибкого трубопровода с образованным гофром; фиг.11 - вид гибкого трубопровода без образования гофра.

Для удобства изложения заявляемого способа изготовления гибкого трубопровода первым приведено описание устройства для его реализации.

Принципиальная схема устройства для изготовления гибкого трубопровода представлена на фиг.1. Устройство (фиг.2) имеет в своем составе опору 1, выполненную на рамной конструкции 2, на которой закреплена опорная консоль 3. Опорную пластину 4 (фиг.3) распределительного узла, имеющую возможность разворота, фиксируют, прижимая ее консолью 3 к опоре 1, затягивая гайку 5. На опорной пластине 4 равномерно по окружности закреплены корпуса вращения 6 с осями 7. Они связанны с гибкими элементами 8 через вал 9, позволяющий их осевое смещение. Связь корпусов вращения 6 с приводом, в качестве которого использован мотор-редуктор 10 (фиг.2), выполнена цепной передачей с промежуточными звеньями 11. Свободные концы гибких элементов 8 сцеплены с концами валов 12 оправки, равномерно установленных между основаниями 13. При этом гнезда оснований могут быть выполнены в виде внутренних отверстий сферических самоустанавливающихся подшипников 14. Основания, разделенные распорной втулкой 15, фиксируют затяжкой гайки 16 на стяжке 17, которую выступающим концом вставляют в опорную консоль 3 и фиксируют затяжкой болта 18. В случае использования распределительного узла, совмещенного с оправкой (фиг.4), его опорная пластина закреплена на заднем основании оправки с помощью стоек 19. Устройство также содержит средство подачи ленты, средство подачи армирующего элемента (не показаны) и средство соединения соседних витков ленты. В случае, когда лента имеет полимерное термопластичное покрытие, это средство может представлять собой сопло для подачи горячего воздуха (не показано) с установленным за ним прижимным роликом 20. Ролик 20 совмещен на каретке 21 с фрикционным механизмом, состоящим из роликов 22 на осях 23, прижимаемых к невращающимся шайбам 24 гайками 25 через пружины 26. Каретка установлена на кронштейне 27 с обеспечением возможности корректировки ее положения относительно вала оправки и прижима. Прижим осуществляют с помощью пневматического цилиндра 28. С помощью кронштейнов 29 (фиг.2 и 5) на рамной конструкции закреплен отводящий механизм, состоящий из валов 30 и роликов 31, установленных под углом к оси валов 30. Кронштейны 29 позволяют менять расстояние между группами, образованными валами 30 и роликами 31. Валы 30 связанны с приводом 10 через цепную передачу и промежуточные звенья 11. В качестве гибкого элемента (фиг.6) используют спаренные карданные валы 32 с промежуточным удлинителем 33 или гибкий вал.

Сборку и настройку оправки проводят один раз в следующей последовательности. Основания 13 надевают на центральную ось - стяжку 17, разделяя их распорной втулкой 15. Между основаниями устанавливают валы 12, равномерно распределяя их концы в гнездах (фиг.7). Поворотом оснований относительно друг друга устанавливают разворот валов оправки на расчетный угол β между их осями и осью оправки (фиг.8), задающий шаг навивки, соответствующий данному типоразмеру трубопровода. Для настройки оправки может быть использовано специальное приспособление или непосредственно само устройство. Настройку оправки проводят однократно, после чего ее основания фиксируют от поворота, затягивая гайку 16 и устанавливая дополнительную механическую фиксацию оснований в виде штифта, стопорного винта и т.д. (не показано). В дальнейшем эту оправку используют уже в собранном и настроенном состоянии.

Сборку и настройку устройства на изготовление трубопровода нужного типоразмера выполняют в следующем порядке. Самостоятельный распределительный узел (в случае его использования) с опорной консолью 3 крепят на опору 1. Собранную и настроенную оправку нужного типоразмера устанавливают на опорную консоль 3, так чтобы ось одного из ее валов находилась в плоскости, параллельной плоскости разворота прижимного ролика (фиг.9), и фиксируют это положение, затягивая болт 18. Свободные концы гибких элементов 8 распределительного узла осевым смешением надевают на концы валов 12. Каретку 21 разворачивают и фиксируют так, чтобы ось вращения прижимного ролика 20 была параллельна оси вращения вала оправки, находящегося под ним. Средство подачи ленты ориентируют так, чтобы при подаче ленты ее продольная ось была перпендикулярна валу оправки, к которому она придавливается прижимным роликом 20.

Заявленный способ реализуют следующим образом. Ленту пропускают через фрикционный механизм (фиг.1) и в натянутом состоянии подают на оправку между валом оправки и прижимным роликом перпендикулярно их осям. Вручную делают виток ленты вокруг оправки. Заводят ее конец под прижимной ролик с перекрытием кромок и прижимают.

При этом лента может быть целиком изготовлена из полимерного термопластичного материала либо покрыта им на поверхностях, соприкасающихся в зоне перекрытия ее кромок. Включают привод и проводят навивку ленты на оправку, при этом в зону перекрытия соседних витков ленты подают армирующий элемент и через сопло горячий воздух. Полимерный материал разогревается, и в момент прохождения ленты под роликом 19 осуществляется сварка ее соседних витков. Устанавливают температуру горячего воздуха и давление прижимного ролика такими, чтобы получить надежное соединение соседних витков ленты и армирующего элемента при достижении максимальной производительности процесса. Вращением гаек 25 натяжение ленты устанавливают таким, чтобы обеспечить надежное, стабильное движение элемента сформированного трубопровода по оправке. При изготовлении трубопровода с использованием ленты из упругоэластичного термопластичного материала ленту натягивают до образования гофра требуемой величины (фиг.10). Такое натяжение является достаточным для стабильного движения элемента сформированного трубопровода по оправке. А в случае использования ленты на тканевой основе гофр не образуется (фиг.11). Сварка может быть осуществлена при помощи любого другого средства, используемого для сварки полимеров. В случае применения в качестве материала, готового к образованию неразъемного соединения, клея используют прижимной ролик, а соединение витков осуществляют склейкой.

Навивку проводят непрерывно, а готовый фрагмент формируемого трубопровода подают на отводящий механизм, на котором его дополнительно вращают и перемещают от оправки. При этом рукав движется по отводящему механизму в расправленном виде (не сжатый в осевом направлении), что позволяет легко определить действительную длину рукава трубопровода. Отрезку трубопровода проводят вручную режущим инструментом либо автоматически срабатывающим отрезным механизмом (не показано) при достижении трубопроводом нужной длины. Отрезку проводят во время процесса изготовления либо при его остановке.

Таким образом, заявляемый способ и устройство позволяют повысить надежность процесса изготовления гибких трубопроводов и изготавливать гофрированные гибкие трубопроводы с использованием ленты из упругоэластичного материала без применения дополнительных операций. Конструкция заявляемого устройства позволяет значительно сократить технологическое время перехода к изготовлению трубопровода другого типоразмера. Наличие модифицированной поверхности валов оправки повышает качество готового изделия путем снижения повреждения его оболочки при съеме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294463C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2452887C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГИБКОГО ТРУБОПРОВОДА | 2006 |

|

RU2321790C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГИБКОГО ТРУБОПРОВОДА, ОПРАВКА И СВАРОЧНЫЙ УЗЕЛ | 2006 |

|

RU2310119C1 |

| РУКАВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2007654C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГИБКОЙ МНОГОСЛОЙНОЙ ТРУБЫ | 2009 |

|

RU2430289C2 |

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| ТРУБОПРОВОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2177099C1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2003 |

|

RU2236350C1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ИЗ ПРОВОЛОКИ ДИАМЕТРОМ d=0,05-0,2 мм СПИРАЛЕЙ С НАРУЖНЫМ ДИАМЕТРОМ, РАВНЫМ 10d, И РЕГУЛИРУЕМЫМ ШАГОМ | 2009 |

|

RU2399453C1 |

Изобретение относится к машиностроению, а именно к технологии изготовления гибких трубопроводов, навитых из ленточных материалов. Технический результат изобретения - снижение риска повреждения готового изделия при его съеме с оправки, сокращение технологического времени перехода к изготовлению воздуховода другого типоразмера и расширение технологических возможностей. Способ изготовления гибкого трубопровода, включает спиральную навивку на оправку армирующего элемента и ленты, формирование рукава трубопровода и его съем с оправки, при этом ленту пропускают через фрикционный механизм и в процессе навивки подают на вал оправки в натянутом состоянии, для навивки используют оправку с валами, имеющими модифицированную поверхность, по меньшей мере, половина которых связана с приводом вращения, а часть гибкого трубопровода, снятую с оправки, подают на отводящий механизм, где его дополнительно вращают и отводят, воздействуя силой, вектор которой направлен вдоль его оси. Устройство для изготовления гибкого трубопровода включает опору, средства подачи ленты и армирующего элемента, сборную оправку, привод вращения, средство соединения соседних витков ленты, оправка выполнена в виде самостоятельного настроенного узла, устанавливаемого на опоре в необходимом положении, все валы оправки имеют модифицированную поверхность, и, как минимум, половина из них связаны с приводом вращения через гибкие элементы распределительного узла, причем устройство снабжено фрикционным механизмом для натяжения ленты и отводящим механизмом, соединенным с приводом, и установленным с опорой на одной раме. 2 н. и 6 з.п. ф-лы, 11 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294463C1 |

| РУКАВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2007654C1 |

| Способ изготовления гибких рукавов с гладкой внутренней поверхностью | 1984 |

|

SU1260238A1 |

| Устройство для изготовления труб намоткой пластмассовой ленты | 1968 |

|

SU513606A3 |

| US 4203476 A, 20.05.1980. | |||

Авторы

Даты

2009-01-20—Публикация

2007-06-28—Подача