Изобретение относится к способу облицовки подземных трубопроводов, предпочтительно канализационных трубопроводов, содержащий введение в существующий трубопровод облицовочной трубы, имеющей длину, соответствующую длине ремонтируемого трубопровода, и выполненной из плавкого полимера в складчатом состоянии, и разворачивание облицовочной трубы для облицовки трубопроводов.

Складчатые трубы уже применяются для облицовки трубопроводов, например, в патенте SE 911948-9, в котором в качестве необходимого условия применения складчатых труб является использование сочетания из полиэтилена и полихлорвинила. Основная идея такой технологии заключается в том, что отрезок свернутой в рулон предварительно изготовленной складчатой трубы без поперечной сварки последовательно вводят, например, в люк и помещают в существующий трубопровод, подлежащий облицовке и соединенный с люком. Введение трубы в складчатом состоянии позволяет облицовывать трубой с наружным диаметром, одинаковым с внутренним диаметром существующих трубопроводов. Благодаря этому можно, по существу, сохранять пропускную способность трубопровода без необходимости в каких-либо дополнительных устройствах для крепления трубы в ее продольном направлении, при этом облегчается соединение подводящих трубопроводов.

Однако при облицовке более крупных трубопроводов (0 ≥ 300 мм) этот способ невозможно использовать, главным образом, из-за трудностей в подаче складчатых труб таких размеров. В связи с этим возникает необходимость в больших усилиях для подачи трубы, а также происходит растрескивание в местах складок труб больших размеров. Кроме того, из-за больших размеров складчатых труб при обычных условиях также трудно, если вообще возможно, обращаться с рулонами складчатых труб, не говоря уже о транспортировке в автомобиле. Вообще говоря, это означает, что рулон, не требующий специального транспорта, не должен иметь диаметр больше, чем 2400 мм. Кроме того, для разглаживания складок облицовочных труб согласно обычным способам необходимо подогревать облицовочную трубу до температуры между 100 и 120oC. Более того, при меньшей температуре, необходимо создать внутреннее избыточное давление в 0,5 МПа, что предъявляет высокие требования в отношении установки предохранительных устройств вокруг места выполнения работы по облицовке.

Согласно изобретению предложено решение проблемы облицовки существующих подземных трубопроводов диаметром более 300 мм посредством непрерывной облицовочной трубы, вводимой в трубопровод. Для образования облицовочной трубы вводят облицовочные слои в ремонтируемый трубопровод, создают повышенное давление внутри слоев и последовательно сплавляют их вместе, подвергая каждый слой воздействию теплоты сплавления от источника тепла, который перемещают вдоль внутренней поверхности самого внутреннего слоя образованной до этого облицовки. Чтобы за одну стадию сплавления можно было бы сплавлять более чем два слоя, последовательно вводимые облицовочные слои могут быть поочередно непрозрачными и прозрачными для тепловой энергии.

Описанный способ позволяет облицовывать существующие трубопроводы диаметром, по крайней мере, вплоть до 800 мм.

Благодаря использованию этого способа и применению меньшей относительной толщины стенки оборудование, как например, рулоны облицовочного материала и т.п., будет менее громоздким и более легким в обращении.

Кроме того, можно экологически или экономически оптимальным образом составлять стенку трубы для любого случая применения так, чтобы конструкционные прочностные свойства на растяжение и долговечность могли обеспечивать только наружный слой, в то время как промежуточные слои могли бы обеспечивать лишь прочностные свойства на растяжение, а внутренний слой (слои) мог быть выполнен с учетом среды, для которой предназначен трубопровод. Подходящим примером является применение сшитого полиэтилена, сшиваемого во время сплавления после введения слоя в трубопровод. Другим примером является использование пенопласта для одного из слоев, который заставляют реагировать посредством теплоты сплавления.

Облицовка согласно изобретению исключает риск проникновения грунтовых вод между существующим трубопроводом и облицовкой из-за нахождения трубопровода в слишком плохом состоянии. В наихудшем случае это может привести к всплыванию облицовки на поверхность воды, что рано или поздно может привести к ее разрыву вследствие истирания или усталости.

Изобретение будет подробнее описано ниже со ссылкой на чертежи, на которых

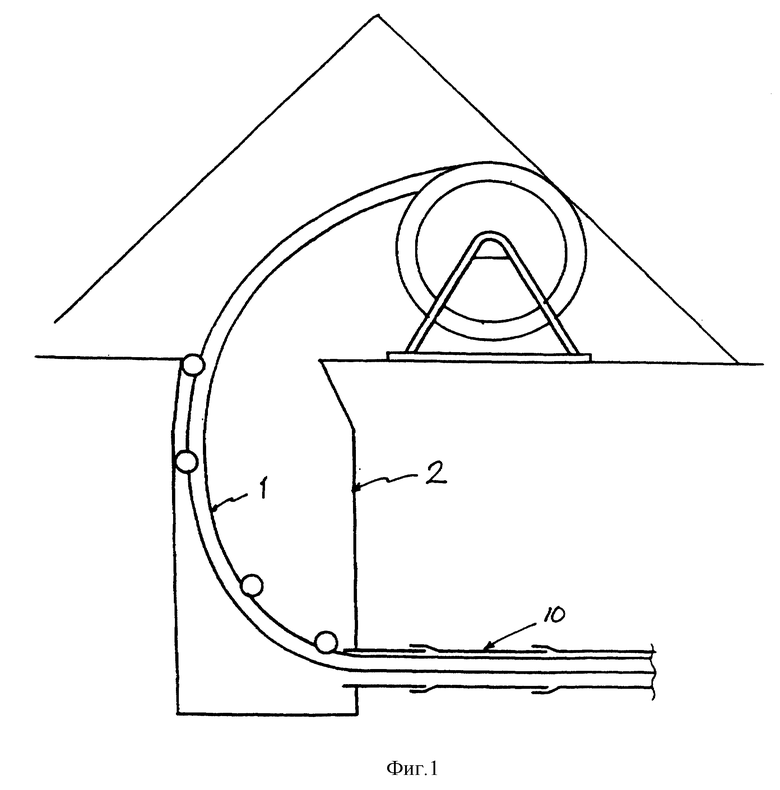

фиг. 1 схематически иллюстрирует принцип ввода складчатого отрезка облицовки в существующий трубопровод через люк,

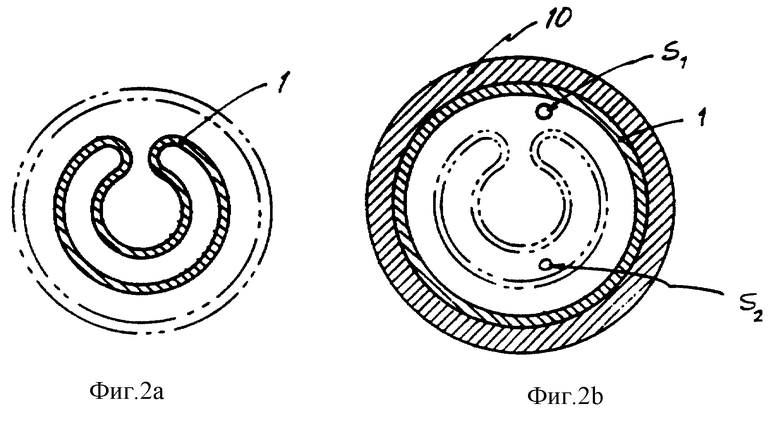

фиг. 2a - схематический вид в разрезе облицовочной трубы в складчатом состоянии,

фиг. 2b - вид, который соответствует виду на фиг. 2a и на котором разглажена облицовка,

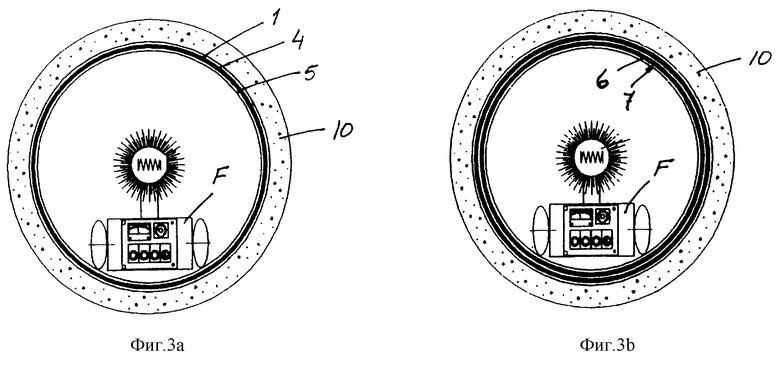

фиг. 3a - вид трубопровода в поперечном разрезе, иллюстрирующий сплавление вместе трех разглаженных облицовочных слоев,

фиг. 3b - вид, соответствующий виду на фиг. 3a, иллюстрирующий сплавление уже соединенных в одно целое слоев с четвертым и пятым слоями.

На фиг. 1 показан способ пропускания складчатого первого облицовочного слоя 1 в люк 2 и в ремонтируемый трубопровод 10. С помощью фиг. 1 понятно как облицовочный слой 1 целиком вводят в ремонтируемый трубопровод 10 вплоть до следующего соответствующего люка (не показан). Однако на фиг. 1 не показано, что слои являются настолько тонкими (между 1 и 5 мм, предпочтительно около 3 мм), что нет необходимости нагревать их для обеспечения возможности их опускания, как это требуется из уровня техники. Материал сам по себе является достаточно гибким. После помещения первого слоя 1, который предпочтительно является прозрачным, уплотняют складчатый облицовочный слой с обеих концов и затем создают внутреннее избыточное давление до 0,15 МПа. В результате этого слой будет расправляться и прижиматься к внутренней поверхности существующего трубопровода 10. После этого раскрывают уплотнение на одном из концов этого облицовочного слоя и вводят другой облицовочный слой 4, который в данном случае предпочтительно является непрозрачным, и расправляют его под действием избыточного давления, как описано выше. При вводе второго и последующего слоев можно использовать пробку (не показана), которая прижимается к предшествующему слою и которая под действием давления может также продвигаться через трубопровод. Затем аналогичным образом вводят последующий, предпочтительно прозрачный облицовочный слой 5, и после раскрытия, по меньшей мере, уплотнения на одном конце (это возможно, потому что материал в этом состоянии имеет достаточную стабильность формы) внутри облицовки продвигают взад и вперед самоходное нагревательное устройство 3 (см. фиг. 3), использующее инфракрасное излучение, посредством чего самый внутренний прозрачный слой 5 в трубопроводе из-за сплавления с соседним непрозрачным слоем 4 под действием теплового излучения также доводит самый наружный слой до такой температуры, что происходит сплавление слоев 1 и 4. Во время стадии нагрева поддерживают давление в трубопроводе для обеспечения прижатия облицовки к трубопроводу и создания необходимого для сварки/сплавления прижатия слоев между собой. Одновременно в трубе циркулирует (сжатый) воздух для удаления возможных газообразных продуктов реакции. Когда в ремонтируемом трубопроводе установлены и сплавлены вместе три первых слоя 1, 4, 5, вводят облицовочные слои 6, 7, 8, 9 и т.д. таким образом, чтобы в каждой паре слоев первый слой был предпочтительно непрозрачным, а последующий слой предпочтительно прозрачным, после чего осуществляют вышеупомянутый нагрев, причем указанные операции ввода и нагрева повторяют до тех пор, пока не будет достигнута необходимая толщина стенки готовой облицовочной трубы.

На фиг. 2a показано как слои облицовочной трубы 1, 4, 5 и т.д. указанного типа согнуты в его складчатое состояние во время его ввода в ремонтируемый трубопровод. Кроме того, на фиг. 2b показано как первый облицовочный слой плотно прилегает к внутренней поверхности трубопровода. Затем аналогичным образом с плотным прилеганием к соседнему наружному слою вводят слои 4, 5, которые на стадиях облицовки, следовательно, выполняют точными по размеру. Кроме того, можно использовать один или большое число облицовочных слоев, которые совместно экструдированы, причем некоторые из них могут быть армированы тканью. На фиг. 2b в поперечном сечении показаны также шланги S1 и S2, которые согласно одному варианту осуществления изобретения установлены в соответствующем облицовочном слое для создания внутреннего избыточного давления, а также для циркуляции газа, как упоминалось выше. Складчатая форма, показанная на фиг. 2, согласно видоизмененному варианту осуществления изобретения больше похожа на форму обычного пожарного шланга, другими словами, является более или менее совершенно плоской.

На фиг. 3 схематически показана конструкция самоходного нагревательного устройства для выполнения операции сварки согласно предпочтительному варианту осуществления изобретения. Нагревательное устройство 3 содержит ходовую часть с приводными колесами, имеющую установленное на ней устройство, которое при включении вместе с энергопитающим и приводным устройством F испускает тепловое излучение предпочтительно в коротковолновой инфракрасной части спектра. Для устранения пиков поглощения инфракрасного излучения длина волн находится в диапазоне от 0,7 до 1,5 мкм, предпочтительно в диапазоне 1,15 мкм, в котором инфракрасное излучение является наиболее интенсивным в единицу времени. Благодаря отфильтрованной длине волны и разным свойствам поглощения облицовочных слоев предотвращается как слишком большой нагрев внутренней поверхности облицовки, так и направление тепловой энергии к внутреннему слою (слоям). Устройство, установленное на ходовой части, продвигается в продольном направлении трубы, действуя по всем направлениям. Нагревательное устройство может управляться с одного или другого конца облицовочной трубы. Однако, предпочтительно, чтобы нагревательное устройство могло катиться по поверхности, имеющей нормальную окружающую температуру. Отношение наружного диаметра готовой облицовки к толщине ее стенки меньше 100, предпочтительно меньше 51. Наружный слой облицовки соприкасается с ремонтируемым трубопроводом также в местах его перехода к меньшему диаметру и закрывает при этом возможные места муфтовых или фланцевых соединений трубопровода.

Изобретение относится к строительству и используется при ремонте подземных трубопроводов, предпочтительно канализационных. В трубопровод вводят облицовочную трубу в складчатом состоянии, разворачивают ее и повышенным давлением прижимают к трубопроводу. Облицовочная труба выполнена многослойной. Слои изготовлены из плавкого полимера, чередуются по типу "прозрачности" и при нагреве сплавляются. Повышает надежность трубопровода. 2 с. и 14 з.п.ф-лы, 3 ил.

| Форма для изготовления железобетонных изделий | 1971 |

|

SU468780A1 |

| Способ нанесения защитного покрытия на внутреннюю поверхность трубопровода | 1984 |

|

SU1404750A1 |

| Покрытие из термоусаживающейся полиэтиленовой пленки | 1979 |

|

SU1482513A3 |

| Способ нанесения защитного покрытия из полимерного материала | 1972 |

|

SU542890A1 |

| Способ нанесения защитного покрытия на внутреннюю поверхность трубопровода | 1984 |

|

SU1430661A1 |

| ЗАЙЦЕВ К.И | |||

| и др | |||

| Сварка полимерных материалов | |||

| Справочник | |||

| - М.: Машиностроение, 1988, с.143-149 | |||

| DE 3932106 А1, 29.03.1990. | |||

Авторы

Даты

2001-12-20—Публикация

1997-01-13—Подача