Изобретение относится к способу изготовления трубы, в котором из полуфабриката выполняют прочную наружную трубу, а герметичный внутренний слой выполняют внутри наружной трубы.

Изобретение, кроме того, относится к трубе, содержащей механически прочную наружную трубу, которая выполнена из полуфабриката, и внутренний слой, расположенный внутри наружной трубы.

В ЕР 0184366 описано устройство, в котором полосу наматывают в виде спирали для того, чтобы образовать трубу. Эту трубу подают внутрь старой сточной трубы в виде облицовки и закачивают жидкий строительный раствор в пространство между старой канализационной трубой и облицовкой. Очень трудно изготовить намотанную в виде спирали трубу достаточно герметичной, и внутренняя поверхность трубы также обычно не является достаточно гладкой. Кроме того, в целом этот способ является сложным и трудным.

В ЕР 0379493 описано подобное устройство, включающее средство для скрепления примыкающих полосок в продолжение наматывания и средство для их разъединения. Это устройство имеет недостатки, подобные описанным выше.

В DD 263952 и ЕР 0606349 также описано изготовление трубы путем наматывания полосы в виде спирали. В этих публикациях также описаны различные элементы жесткости и арматура, которые используются для повышения кольцевой жесткости трубы. К проблемам в этих устройствах также относятся недостаточная герметичность трубы и недостаточная гладкость внутренней поверхности.

В US 3388425 и WO 97/01429 описано устройство, в котором полоса наматывается в виде спирали, чтобы изготовить наружную трубу, и расплавленная пластмасса выдавливается внутрь наружной трубы. Это устройство является сложным и трудным и не может поэтому быть реализовано, например, в условиях строительного участка, что означает, что стоимость транспортирования к месту использования будет очень высокой, особенно когда используются трубы большого диаметра. Кроме того, в связи с такой конструкцией, готовая труба будет довольно дорогой.

Задачей настоящего изобретения является создание способа и трубы, в которых исключены указанные выше недостатки.

Способ в соответствии с изобретением отличается тем, что внутренний слой выполняют из полуфабриката, внутренний слой и наружную трубу соединяют, при этом для полуфабрикатов, из которых выполняют наружную трубу и внутренний слой, требуется существенно меньшее пространство во время хранения, чем для готовой трубы.

Кроме того, труба в соответствии с изобретением отличается тем, что внутренний слой выполнен из полуфабриката и прикреплен изнутри к наружной трубе, так что для полуфабрикатов, образующих наружную трубу и внутренний слой, требуется существенно меньшее пространство во время хранения, чем для готовой трубы.

Основная идея изобретения заключается в том, что труба состоит из наружной трубы, обеспечивающей механическую прочность, и внутреннего слоя, обеспечивающего герметичность, при этом наружная труба и внутренний слой образованы из полуфабрикатов, для которых требуется существенно меньшее пространство во время хранения, чем для готовой трубы. Вариант предпочтительного конструктивного исполнения заключается в том, что полуфабрикатом, образующим наружную трубу, является профиль, который наматывается в виде спирали для того, чтобы он образовал наружную трубу, и она покрывается изнутри перед использованием, для этого гибкое внутреннее покрытие подается внутрь трубы, причем покрытие облицовывает изнутри наружную трубу, и внутреннее покрытие и наружная труба соединены так, что внутреннее покрытие образует внутренний слой, который действует как поверхность, по которой проходит поток. Вариант предпочтительного конструктивного исполнения заключается в том, что полуфабрикаты, образующие наружную трубу и внутренний слой, поставляются отдельно вблизи места использования трубы, и труба изготовляется вблизи места ее использования.

Изобретение имеет то преимущество, что труба является простой, прочной и недорогой в изготовлении. Когда труба изготовляется вблизи места использования, стоимость транспортирования может быть существенно уменьшена. Кроме того, стенка трубы может быть изготовлена герметичной, соединения труб могут быть выполнены легче, и соединение труб становится герметичным. Внутренняя поверхность трубы также является очень гладкой и для прохождения потока. Внутренняя поверхность трубы также имеет высокую износостойкость.

Изобретение будет описано более подробно в соответствии с прилагаемыми чертежами, на которых:

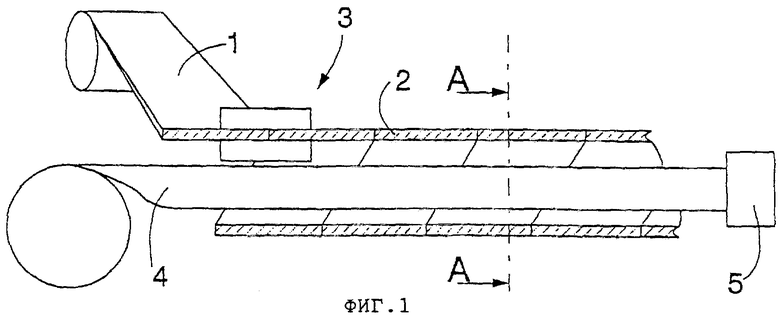

фиг.1 - схематический вид сбоку в частичном разрезе первых стадий изготовления трубы в соответствии с изобретением;

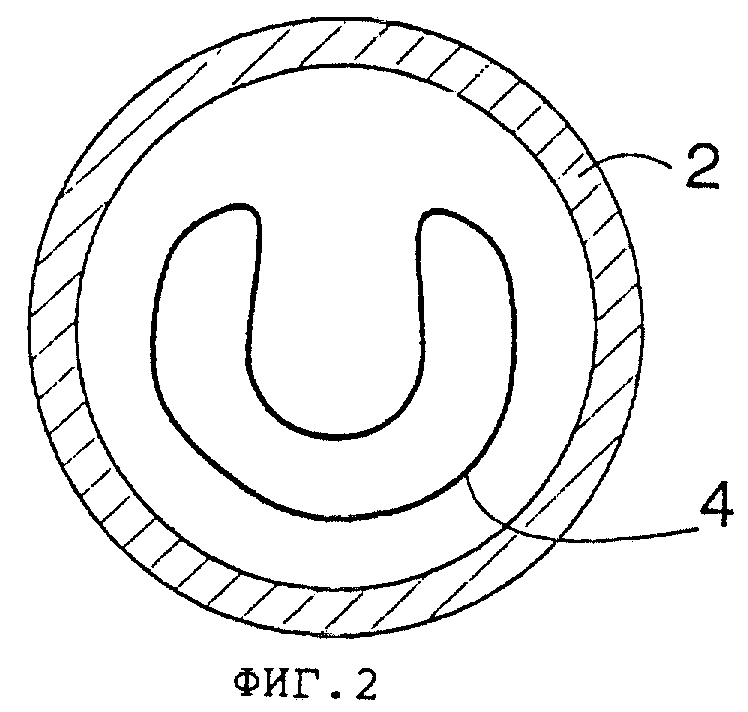

фиг.2 - вид в разрезе по линии А-А устройства на фиг.1;

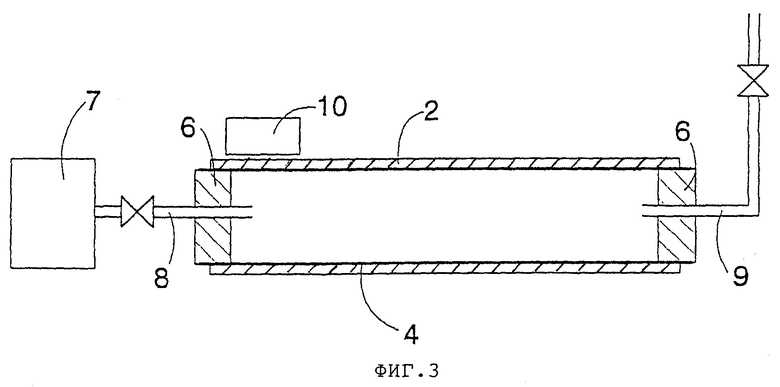

фиг.3 - схематический вид сбоку в разрезе стадий изготовления трубы в соответствии с изобретением;

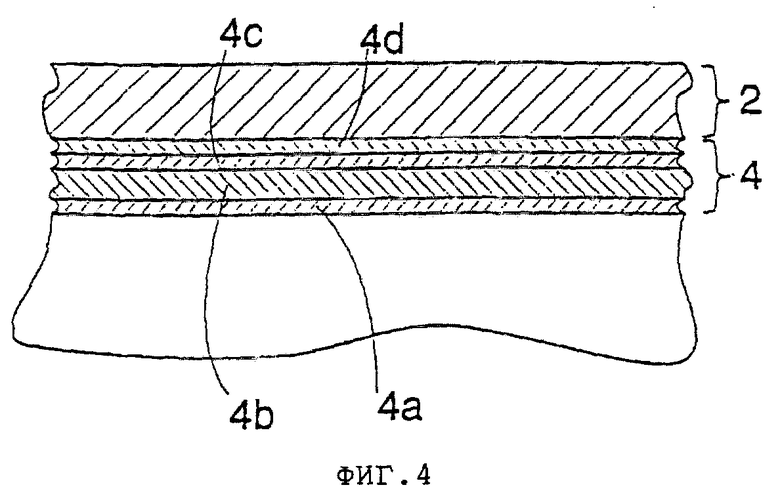

фиг.4 - схематический вид сбоку в разрезе трубы в соответствии с изобретением;

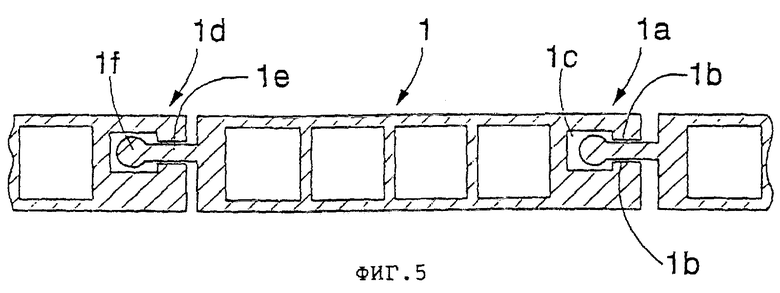

фиг.5 - схематический вид в разрезе профиля, образующего наружную трубу, для трубы в соответствии с изобретением;

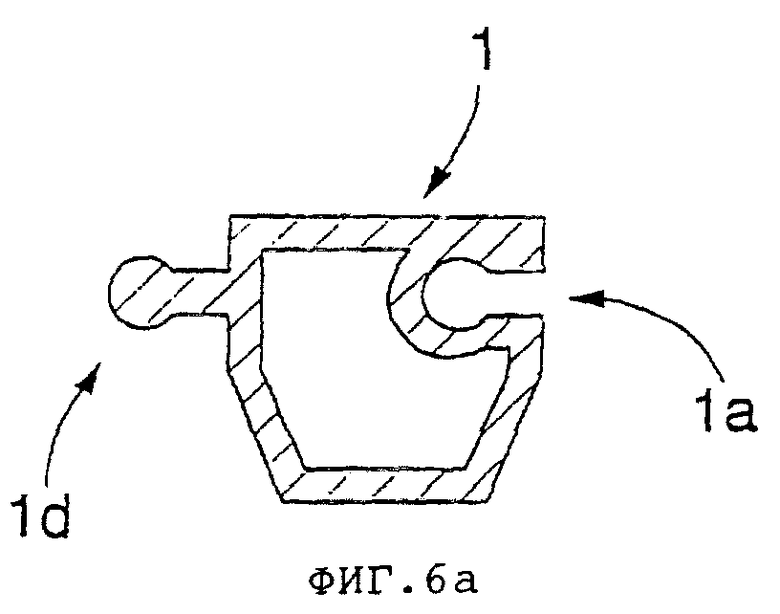

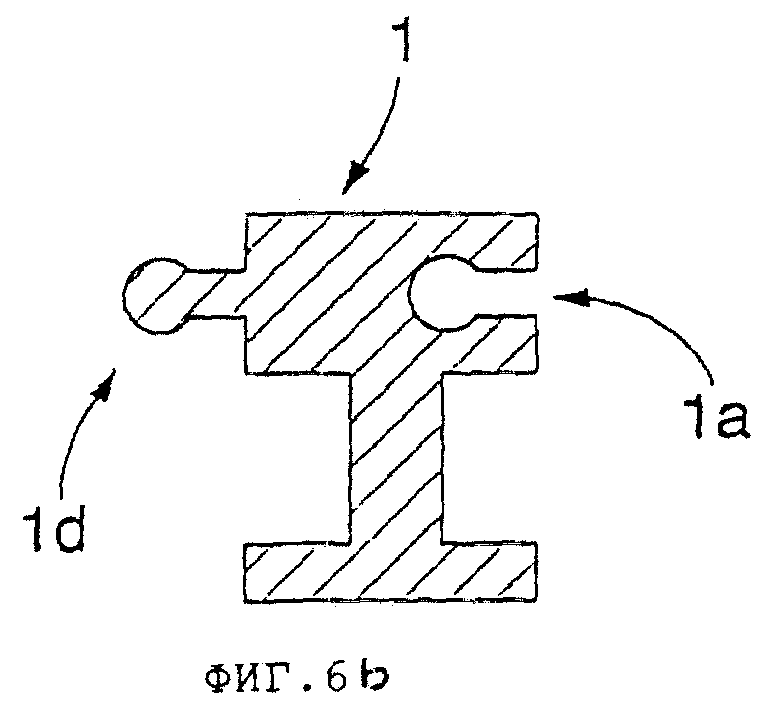

фиг.6а и 6b - схематические поперечные сечения различных форм профиля, образующего наружную трубу;

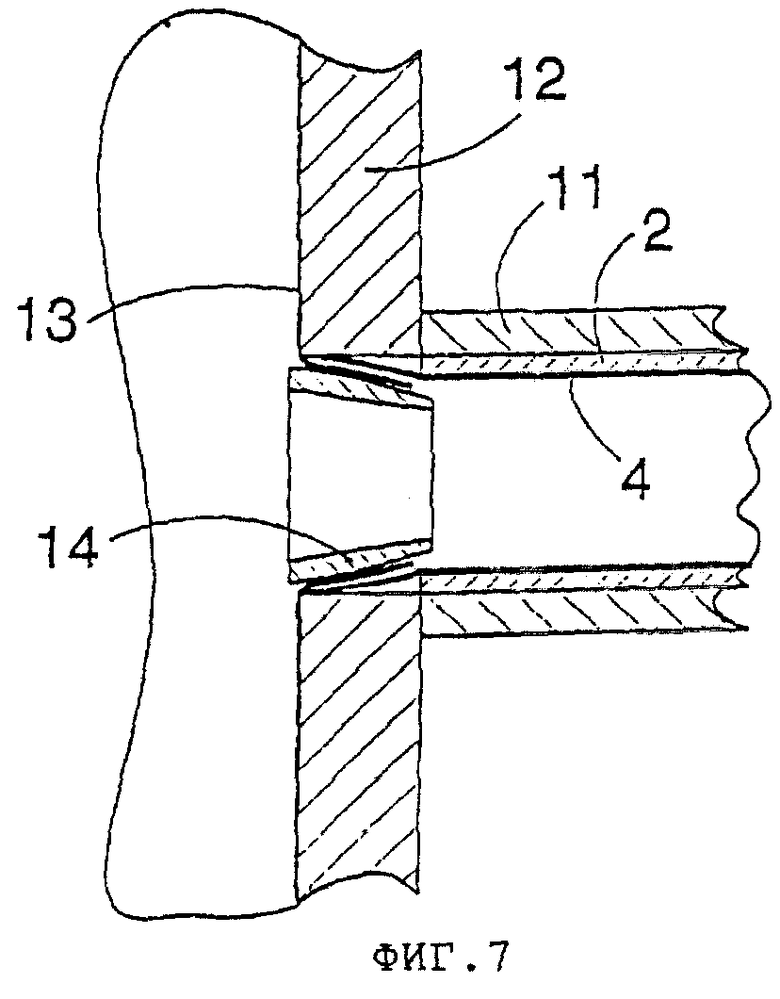

фиг.7 - схематический вид сбоку в разрезе соединения трубы в соответствии с изобретением с дренажным колодцем;

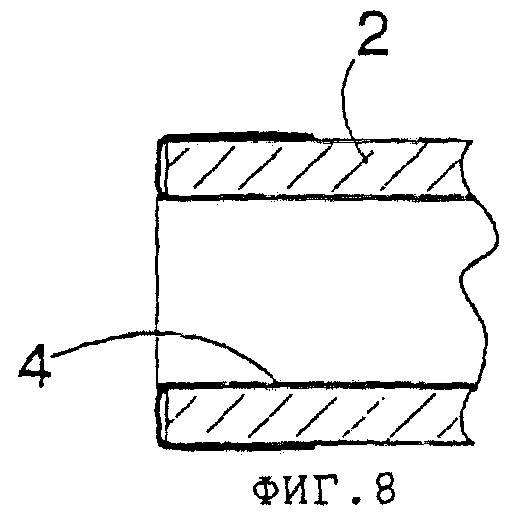

фиг.8 - схематический вид сбоку в разрезе конца трубы в соответствии с изобретением.

На фиг.1 изображен профиль 1, который наматывают в виде спирали для того, чтобы образовать наружную трубу 2. Устройство 3 для изготовления наружной трубы 2 показано в очень упрощенной форме, так как его конструкция и работа хорошо известны специалистам в этой области техники. Внутреннее покрытие 4 подают внутрь наружной трубы 2, например, посредством тягового устройства 5. Профиль 1 и внутреннее покрытие 4 являются полуфабрикатами, из которых выполняют трубу в соответствии с изобретением. Термин "полуфабрикат" относится в настоящем случае к продукту, из которого можно выполнить трубу по существу посредством только механической обработки. Если требуется, полуфабрикаты могут быть нагреты до некоторой степени для того, чтобы облегчить механическую обработку. Наиболее предпочтительно поставлять профиль 1 и внутреннее покрытие 4 вблизи места использования в рулонах для того, чтобы эти полуфабрикаты занимали существенно меньшее пространство во время хранения и транспортирования, чем готовая труба, и изготовлять трубу вблизи места использования. В особенности, при использовании канализационных труб большого диаметра в диапазоне, например, от 800 до 3000 мм стоимость транспортирования может быть значительно уменьшена. Наружная труба 2 обеспечивает достаточную механическую прочность трубы для того, чтобы труба выдерживала как воздействие внешних сил и внутреннего давления, так и их суммарное воздействие. Внутреннее покрытие 4 обеспечивает достаточную герметичность трубы.

На фиг.2 изображены в поперечном разрезе наружная труба 2 и внутреннее покрытие 4, которое согнуто на этой стадии таким образом, что наружные размеры его поперечного сечения очевидно меньше, чем внутренний диаметр наружной трубы 2, поэтому внутреннее покрытие 4 можно легко разместить в наружной трубе 2. Внутреннее покрытие 4 может быть изготовлено, например, из любой пластмассы, которую можно приклеить к наружной трубе 2, обеспечивающей прочность конструкции. Кольцевая жесткость внутреннего покрытия 4 должна быть небольшой для того, чтобы покрытие могло быть довольно легко намотано в виде плоского рукава. Для того чтобы окружить покрытием внутреннюю поверхность наружной трубы 2, что выполняется на более поздней стадии, также требуется довольно небольшая кольцевая жесткость. Однако кольцевая жесткость не может быть минимальной, так как довольно трудно обращаться с внутренним покрытием типа пленки. Толщина внутреннего покрытия 4 зависит от использования, для которого предназначена труба. Если труба используется как обычная канализационная труба, износостойкость не является большой проблемой, если количество песка, переносимого водой, не больше, чем обычно, и если уклон трубы не круче, чем обычно, другими словами, если скорость потока воды является нормальной. Обычно в течение одного столетия износ пластмассы составляет около 0,5 мм. В таком случае общая толщина внутреннего покрытия 4 может быть, например, около 3 мм. Идеальный материал для внутреннего покрытия 4 должен быть, таким образом, очень гибким для того, чтобы покрытие можно было легко упаковать, и он должен также иметь высокую износостойкость. Путем регулирования толщины возможно выбрать подходящую кольцевую жесткость, и термостойкость внутренней поверхности внутреннего покрытия 4 должна быть такой, чтобы внутреннее покрытие 4 не расплавлялось полностью, когда его наружная поверхность прикрепляется к наружной трубе 2, например, путем сварки. Очень хорошим материалом для внутреннего покрытия 4 является, например, полиэтилен с поперечной связью, который химически модифицирован, чтобы он был более гибким, чем обычно. Такие материалы включают эластомеры Borflex™, изготовленные Borealis A/S. Мягкость материала можно регулировать путем изменения содержания акрилата, например, так, чтобы не требовались очень высокие давления на стадии облицовки трубы изнутри. Для безопасности работы требуется, чтобы давление на стадии облицовки изнутри было меньше, чем 0,1 МПа. Материал особенно подходит для этой цели благодаря наличию поперечной связи. Материал с поперечной связью может быть приварен к наружной трубе без расплавления в неподходящей форме. Для образования материала с поперечной связью могут быть использованы все известные способы. Особенно подходящей является поперечная связь с силаном, так как такая поперечная связь образуется в материале самопроизвольно под действием воды. В этом случае во внутреннем покрытии сначала может быть создана поперечная связь, если требуется, с низким содержанием поперечной связи, таким как 35%, для того чтобы внутреннее покрытие можно было приварить без расплавления. Окончательное образование поперечной связи в фактическом внутреннем покрытии и/или наружной трубе происходит в соответствии с влажностью в процессе использования. Если наружная труба 2 выполнена из обычного полиэтилена, внутреннее покрытие 4 и наружная труба 2 могут быть соединены посредством сварки. Путем обеспечения наружной поверхности внутреннего покрытия 4 адгезионным слоем внутреннее покрытие 4 и наружная труба 2 могут быть соединены довольно легко.

На фиг.3 показана стадия, на которой внутреннее покрытие 4 облицовывает изнутри наружную трубу 2. На каждом конце внутреннего покрытия 4 имеется заглушка 6. Воздух подается во внутреннее покрытие 4 насосом 7 через подающую трубу 8. Внутреннее покрытие 4 таким образом облицовывает изнутри наружную трубу 2 под действием низкого внутреннего давления. Часть воздуха может выходить через выходную трубу 9. Клапаны, предусмотренные на подающей трубе 8 и выходной трубе 9, используются для того, чтобы регулировать поток воздуха на соответствующем уровне. При небольшом проходящем потоке возможно легко контролировать давление и температуру. Если требуется, подаваемый воздух может быть предварительно нагрет. После облицовки изнутри наружная труба 2 и внутреннее покрытие 4 нагреваются нагревательным устройством 10. Нагревательное устройство 10 может быть, например, беспламенной газовой форсункой, инфракрасной лампой или электрическим сопротивлением, или каким-либо другим подобным устройством. При помощи нагревательного устройства 10 внутреннее покрытие 4 и наружная труба 2 могут быть приварены друг к другу. Вместо сварки возможно также использовать, например, клеи, активируемые нагревом. Если требуется, сварка может быть также выполнена, например, изнутри внутреннего покрытия 4 при помощи движущейся головки, которая содержит вращающийся рычаг. Рычаг соединен с предварительно подогретым роликом, который прижимает внутреннее покрытие 4 к трубе. Далее расположен нагревательный блок и, возможно, второй ролик, который охлаждает внутреннюю поверхность внутреннего покрытия 4. Внутреннее покрытие 4 таким образом приваривается к наружной трубе 2 по спиральной линии. Кроме того, изнутри труба может быть снабжена инфракрасным нагревателем, как показано пунктирной линией на фиг.3, для того чтобы осуществить инфракрасную сварку, причем нагреватель приводится в движение или движется самостоятельно.

На фиг.4 показан разрез стенки трубы в соответствии с изобретением. Материал наружной трубы 2 имеет довольно высокий модуль упругости, в частности упругая деформация в материале должна быть такой высокой, чтобы профиль, образующий наружную трубу, мог быть намотан в виде спирали без постоянного повреждения. Наружная труба 2 может быть изготовлена из любого материала, к которому возможно постоянно прикрепить, например, путем приклеивания или сварки пластмассовое внутреннее покрытие. Материалом для наружной трубы 2 может быть, например, сталь, к которой пластмассовая внутренняя поверхность прикрепляется, например, механически, и внутреннее покрытие 4 может быть приварено к этой внутренней поверхности. Наружная труба 2 может быть также пластмассовой составной конструкцией, механическая прочность которой может быть повышена непрерывными и/или штапельными волокнами. Составная конструкция обеспечивает высокую прочность при растяжении и высокий модуль упругости. Высокая прочность на растяжение необходима, когда способ в соответствии с изобретением используют для изготовления напорных труб, причем в этом случае наружная труба действует как элемент, обеспечивающий сопротивление давлению. Обычные непрерывные стекловолокна или тому подобные могут быть экструдированы в профиль в осевом направлении, и когда профиль наматывается в трубу, армирующие волокна ориентируются необходимым образом в направлении по периферии. Альтернативно, сам профиль может быть изготовлен с ориентацией в процессе изготовления, например, как описано в WO 97/10941, и, возможно, с многослойной конструкцией, так чтобы наружная поверхность была образована из легко привариваемого материала.

Внутреннее покрытие 4 может состоять из одного или нескольких совместно экструдируемых слоев. Внутренний слой 4а внутреннего покрытия 4 может быть изготовлен из обычной пластмассы или пластмассы с поперечной связью толщиной, например, около 2 мм, которая покрыта тонким слоем пены 4b. Внутреннее покрытие 4 может также содержать неприкрепленную или многослойную текстильную арматуру, которая улучшает жесткость и сопротивление давлению внутреннего покрытия 4. Внутреннее покрытие 4 может также содержать отдельный волокнистый слой 4с для улучшения вышеупомянутых качеств. Сопротивление давлению внутреннего покрытия 4 особенно важно в случае, когда структура наружной трубы 2 не очень плотная сама по себе. Внутреннее покрытие 4 может также содержать самый дальний адгезионный слой 4d, который нагревается и легко приваривается к следующему слою. Например, в обычном полиэтиленовом рукаве самый дальний адгезионный слой 4d может состоять из полиэтилена, смешанного с сажей или клеем, активируемым нагревом, который поглощает тепло, когда труба нагревается, например, инфракрасным излучением.

На фиг.5 показано поперечное сечение профиля 1, образующего наружную трубу 2. Примыкающие профили могут быть соединены, например, таким образом, что одна сторона профиля 1 содержит канавку 1а, и другая сторона содержит кромку с наконечником 1d, и соединение, таким образом, состоит из кромки с наконечником 1d, вставленной внутрь непрерывной канавки 1а. Такой же профиль 1 может таким образом быть намотан в виде спирали в наружные трубы 2 различных диаметров. В этом случае трубы различных размеров, естественно, будут иметь различную кольцевую жесткость. Однако кольцевая жесткость трубы не оказывает значительного влияния на деформацию трубы после того, как она будет установлена, если окружающий грунт хорошо утрамбован. Следовательно, различные величины кольцевой жесткости не очень опасны до тех пор, пока труба большего диаметра имеет такое сопротивление изгибу, что она может выносить нагрузку, создаваемую трамбованием, без разрушения в процессе установки. Достаточная кольцевая жесткость наружной трубы составляет около 4 кН/м2. Для меньших диаметров обычно используются более высокие профили для облегчения достижения кольцевой жесткости от 6 до 16 кН/м2. Большие величины жесткости обычно не требуются. С другой стороны, при обращении с очень большими трубами (>1 м) сама кольцевая жесткость трубы может часто быть восстановлена путем точной и контролируемой установки. В таком случае жесткость трубы может быть только 0,5 кН/м2. В Соединенных Штатах Америки имеется так называемая система AASHTO, которая дает возможность понижать кольцевую жесткость при увеличении диаметра. Когда труба изготовлена из одного стандартного профиля, этот способ является очень выгодным, так как отпадает необходимость иметь отдельный полуфабрикат для каждого размера трубы. Канавка 1а может также содержать противоскользящее устройство для того, чтобы предотвратить изменение диаметра после наматывания в виде спирали. Канавка 1a содержит полость 1с, которая отделена промежутком от стороны профиля 1 посредством зазора, образованного между кромками канавки 1b. Кромка с наконечником 1d содержит шейку 1е, снабженную на конце головкой 1f, которая толще, чем шейка 1е. Таким образом, когда примыкающие профили 1 соединяются, головка 1f проталкивается через зазор между кромками 1b в полость 1с. Головка 1f изготовлена немного большей, чем зазор между кромками 1b канавки, для того чтобы соединение было герметичным. Шейка 1е является предпочтительно более длинной, чем зазор между кромками канавки 1b, для того чтобы труба могла, например, сгибаться легче, так как соединение дает возможность примыкающим наконечникам намотанного в виде спирали профиля 1 перемещаться относительно друг друга в осевом направлении. Когда наружный и внутренний слой нагреваются для того, чтобы соединить их вместе, нагрев можно отрегулировать до такого уровня, что части, образующие наружную трубу 2, склеиваются вместе, например, так, что шейка 1е приклеивается к кромке 1b канавки.

Форма поперечного сечения профиля 1 может быть, например, почти квадратной, как показано на фиг.6а. В случае, показанном на фиг.6а, предпочтительно более длинная сторона образует наружную поверхность наружной трубы 2, так как внутренняя поверхность снабжена отдельной поверхностью, по которой проходит поток, имеющий герметичность и износостойкость. Кроме того, поперечное сечение может также иметь по существу форму двутавровой балки, как показано на фиг.6b. Канавка 1а и кромка с наконечником 1d могут быть пригнаны, например, внутрь центральной части профиля 1 или более предпочтительно вблизи верхней поверхности профиля 1, которая является самой дальней поверхностью наружной трубы 2. Это является преимуществом, так как канавка 1а и кромка с наконечником 1d вызывают концентрацию массы, что увеличивает сопротивление изгибу при удалении от нейтральной оси.

Трубу в соответствии с изобретением обычно изготовляют вблизи места использования, и отпадает необходимость в соединениях, когда труба проходит от одного колодца до другого. Внутреннее покрытие 4, таким образом, также проходит в колодец. Труба прикрепляется к колодцу 12 при помощи опорной муфты 11, как показано на фиг.7. Внутренняя поверхность колодца 12 может быть изготовлена герметичной путем установки на внутренней стороне колодца вкладыша 13. Предпочтительно вкладыш колодца 13 и внутреннее покрытие 4 по существу аналогичны. Вкладыш колодца 13 может быть соединен с внутренним покрытием 4 трубы посредством прижатия их друг к другу, например, втулкой в виде клина 14 для того, чтобы соединение трубы с колодцем было выполнено достаточно герметичным.

На фиг.8 показано устройство, в котором внутреннее покрытие 4, образующее внутренний слой, вытянуто так, чтобы оно простиралось над концом трубы поверх наружной поверхности трубы. Внутреннее покрытие 4, таким образом, образует герметичную и гладкую наружную поверхность, например, на площадке, где расположено соединение труб.

Чертежи и описание, относящееся к ним, предназначены только для иллюстрации идеи изобретения. Подробности изобретения могут изменяться в объеме формулы изобретения. Полуфабрикат, из которого изготовляют наружную трубу, не обязательно должен быть профилем 1, но наружная труба 2 может также быть собрана, например, из составляющих элементов. Существенно, однако, чтобы элементы, из которых собирают наружную трубу 2, занимали меньшее пространство во время хранения, чем готовая труба. Кроме того, внутреннее покрытие трубы 4 может быть уже свернуто в форме трубы перед тем, как вставить его в наружную трубу 2. Кроме того, полуфабрикат, из которого изготовляют внутренний слой, может, например, представлять собой профиль в виде гибкой полосы. В таком случае, когда изготовляют трубу, профиль, образующий наружную трубу, и профиль, образующий внутренний слой, наматывают предпочтительно поперек. Такой профиль, образующий внутренний слой, может быть изготовлен, например, из двухслойной слоистой полосы, в которой слои выполнены из полиэтилена с поперечной связью, или наружная поверхность полосы может содержать, например, клей, активируемый нагревом. Примыкающие кромки профиля, образующего внутренний слой, затем соединяются вместе, и наружная поверхность профиля соединяется с наружной трубой. Если необходимо, внутри наружной трубы может быть несколько внутренних слоев.

Изобретение относится к способу изготовления трубы и к трубе. В способе изготовления трубы, в котором из полуфабриката выполняют механически прочную наружную трубу, а герметичный внутренний слой выполняют внутри наружной трубы, внутренний слой образуют из полуфабриката, при этом внутренний слой и наружную трубу соединяют, а полуфабрикаты, из которых выполняют наружную трубу и внутренний слой, занимают существенно меньшее пространство во время хранения, чем для готовой трубы. Кроме того, в трубе, содержащей механически прочную наружную трубу, которая изготовлена из полуфабриката, и внутренний слой, размещенный внутри наружной трубы, внутренний слой изготовлен из полуфабриката и облицовывает изнутри наружную трубу, так что для полуфабрикатов, образующих наружную трубу и внутренний слой, требуется существенно меньшее пространство во время хранения, чем для готовой трубы. 2 с. и 16 з.п. ф-лы, 8 ил.

| US 3388425 A, 18.06.1968 | |||

| Оболочка из композиционных материалов | 1989 |

|

SU1791657A1 |

| ТРУБА | 1995 |

|

RU2095676C1 |

| Устройство для проверки параметров магнитной головки | 1977 |

|

SU664202A1 |

| DE 4212648 A1, 21.10.1993 | |||

| DE 4326503 A1, 09.02.1995 | |||

| DE 19702460 A1, 30.07.1998 | |||

| ТМ. Кл. С 07с 169/08УДК 547.689.6.07(088.8) | 0 |

|

SU379088A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2004-06-10—Публикация

1999-11-08—Подача