Изобретение относится, в основном, к подшипникам, смазываемым масляной пленкой, того типа, которые используются для опирания с возможностью вращения конических шеек валков в прокатном стане, и связано, в частности, с усовершенствованием в гильзах, используемых в таких подшипниках, а также в способе крепления таких гильз с возможностью вращения на шейках валков и снятия таких гильз вдоль оси с шеек валков.

Известен подшипник прокатного стана, смазываемый масляной пленкой, имеющей гильзу с конической внутренней поверхностью, расположенной вдоль оси на коническом участке шейки валка и закрепленной с возможностью вращения относительно этого участка, причем гильза имеет цилиндрическую наружную поверхность, установленную с возможностью вращения внутри втулки, заключенной в подушке, при этом подушка, втулка и гильза выполнены с возможностью снятия вдоль оси как единого блока с шейки валка.

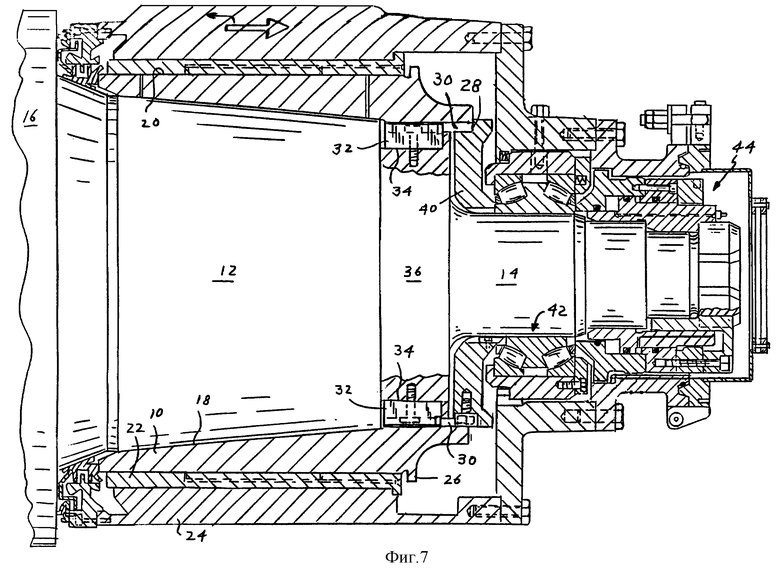

В обычном подшипнике, смазываемом масляной пленкой, того типа, который показан на фиг. 7, гильза 10 расположена вдоль оси на коническом участке 12 шейки валка, выступающей в радиальном направлении из тела 16 валка. Гильза имеет коническую внутреннюю поверхность 18, расположенную вдоль оси на коническом участке 12 шейки валка, и цилиндрическую наружную поверхность 20, установленную с возможностью вращения во втулке 22, заключенной в подушке 24 и закрепленной относительно нее. Один торец гильзы снабжен выступающим радиально наружу круглым фланцем 26, а также выступающим радиально внутрь кольцом 28. В кольце 28 посредством механической обработки вырезаны шпоночные пазы 30. Шпонки 32 заключены в прорезях 34 в имеющем уменьшенный диаметр цилиндрическом продолжении 36 шейки валка. Шпонки 32 выступают в шпоночные пазы 30 во внутреннем кольце 28 гильзы для предохранения гильзы 10 от вращения относительно конического участка 12 шейки валка.

Другие обычные конструктивные элементы подшипника включают в себя узел 38 внутреннего уплотнения, стопорное кольцо 40 гильзы, упорный подшипник 42 валка и связанные с ними стопорные наружные уплотнительные элементы, обозначенные как единое целое позицией 44.

Подушка 24, втулка 22, гильза 10 и другие вышеупомянутые обычные конструктивные элементы выполнены с возможностью расположения вдоль оси как единого блока или узла на шейке валка и снятия вдоль оси как единого блока или узла с шейки валка. Во время снятия вдоль оси подушку 24 проталкивают в направлении стрелки 46. За подушкой следует втулка 22 и - вследствие взаимосцепления наружного торца втулки с фланцем 26 - гильза смещается вдоль оси и снимается с конического участка 12 шейки валка.

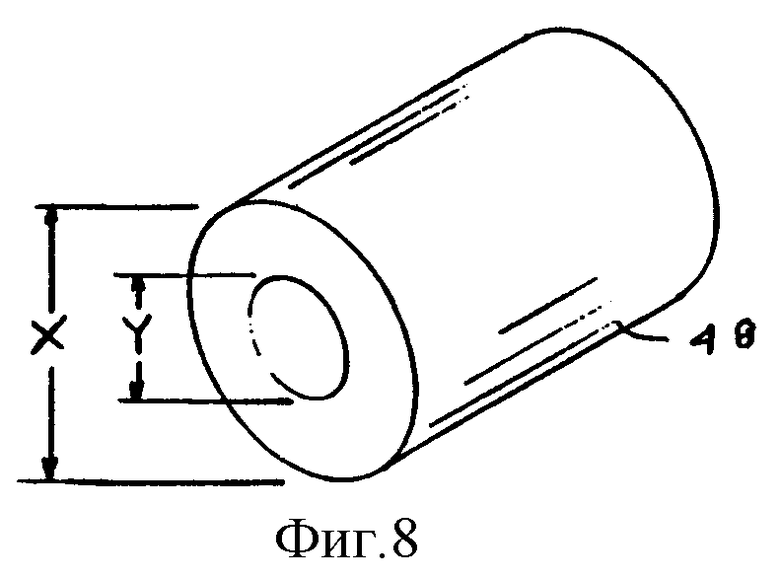

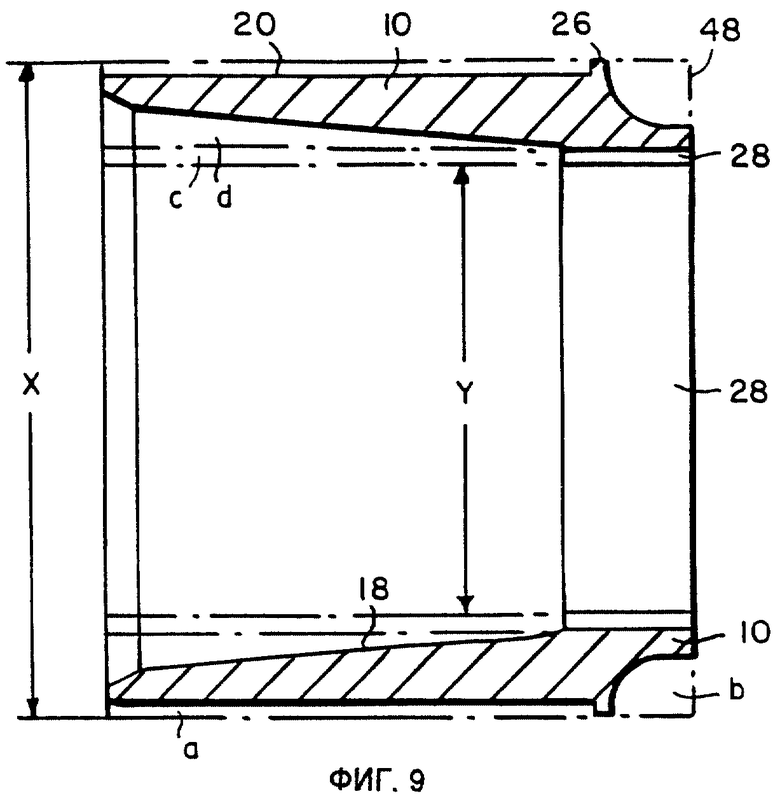

При обращении к фиг. 8 станет ясно, что гильза 10 получена путем механической обработки на станках из цилиндрической поковки 48, изготовленной сначала с наружным и внутренним диаметрами, указанными, соответственно буквами "X" и "Y". Фиг. 9 изображает профиль продольного сечения гильзы 10, наложенного на штрих-пунктирную линию контура поковки 48. Должно быть видно, что наружный диаметр X поковки диктуется необходимостью наличия круглого наружного фланца 26 и что внутренний диаметр Y точно так же диктуется необходимостью наличия круглого внутреннего кольца 28 гильзы. При механической обработке поковки на станках с получением гильзы, металл снимают снаружи в местах, обозначенных буквами "а" и "b", и изнутри в местах, обозначенных буквами "с" и "d". Суммарные потери металла в течение всей механической обработки на станках имеют величину, примерно в 2,6 раза превышающую вес готовой гильзы. Таким образом, поковка весом 4300 кг требуется для получения гильзы, весящей примерно 1635 кг, и в процессе механической обработки на станках теряется примерно 2665 кг металла. Издержки на этот теряемый металл значительны, как и издержки на повторяющуюся термообработку во время ковки и последующий съем металла в процессе механической обработки на станках.

В основу настоящего изобретения положена задача добиться значительного уменьшения этих издержек путем уменьшения как размера поковки, необходимой для получения гильзы, так и величины потерь металла при последующей механической обработке поковки на стенках.

Для решения этой задачи гильзу получают путем механической обработки на станках из цилиндрической заготовки и она имеет максимальный наружный диаметр, равный диаметру цилиндрической наружной поверхности, при этом имеется, по меньшей мере, один элемент, выполненный отдельно от заготовки и прикрепленный к гильзе, причем этот элемент имеет радиально выступающий наружный участок для зацепления втулкой во время снятия узла вдоль оси с шейки валка. Вышеуказанный элемент представляет собой шпонку, крепящую гильзу с возможностью вращения относительно конического участка шейки валка.

Гильза выполнена из цилиндрической заготовки, внутренний диаметр которой равен минимальному диаметру конической внутренней поверхности гильзы.

Шпонка имеет часть основания, соединенную с наружной частью промежуточной частью, причем часть основания посажена в канавке в шейке валка, а промежуточная часть механически сцеплена с гильзой, при этом промежуточная часть шпонки размещена в пазу в торце гильзы, а промежуточная часть шпонки выступает через отверстие в гильзе.

Шейка валка выполнена с цилиндрическим участком, примыкающим к коническому участку, у которого часть основания шпонки посажена в канавку на цилиндрическом участке, и отдельно прикреплена к промежуточному участку.

Данное изобретение вытекает из осознания того факта, что значительные уменьшения размера заготовки, а также затрат при ее термообработке и механической обработке на станках можно реализовать путем исключения выступающего радиально наружу круглого фланца 26 в пользу отдельных элементов, которые можно крепить к гильзе после механической обработки, чтобы таким образом обеспечить требуемое механическое сцепление между гильзой и втулкой при снятии подшипника. Отдельные элементы предпочтительно содержат шпонки измененной конструкции, которые контактируют с шейкой валка и гильзой таким образом, что обеспечивают также исключение обычного выступающего наружу круглого кольца 28 гильзы.

Эти и другие задачи, признаки и преимущества данного изобретения теперь будут описаны более подробно со ссылками на прилагаемые чертежи, где:

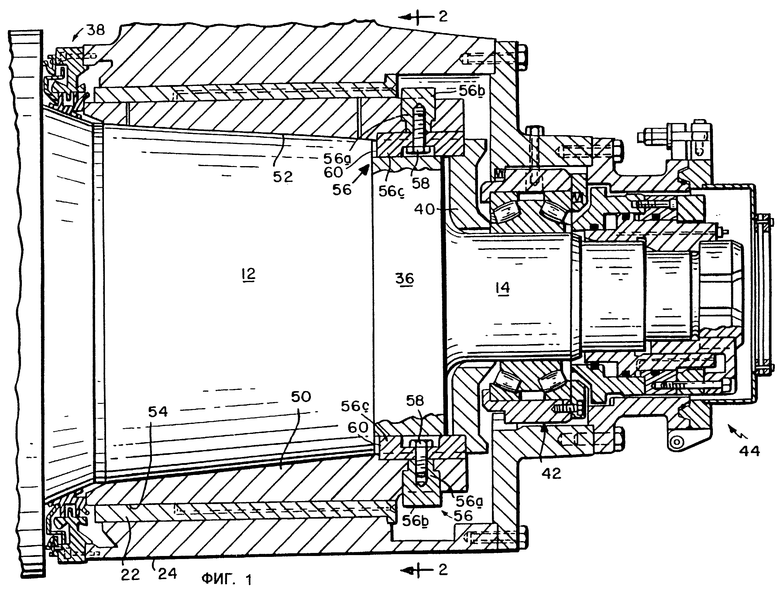

фиг. 1 изображает продольное сечение узла подшипника, включающего предпочтительный конкретный вариант осуществления конструкции гильзы и шпонок в соответствии с данным изобретением;

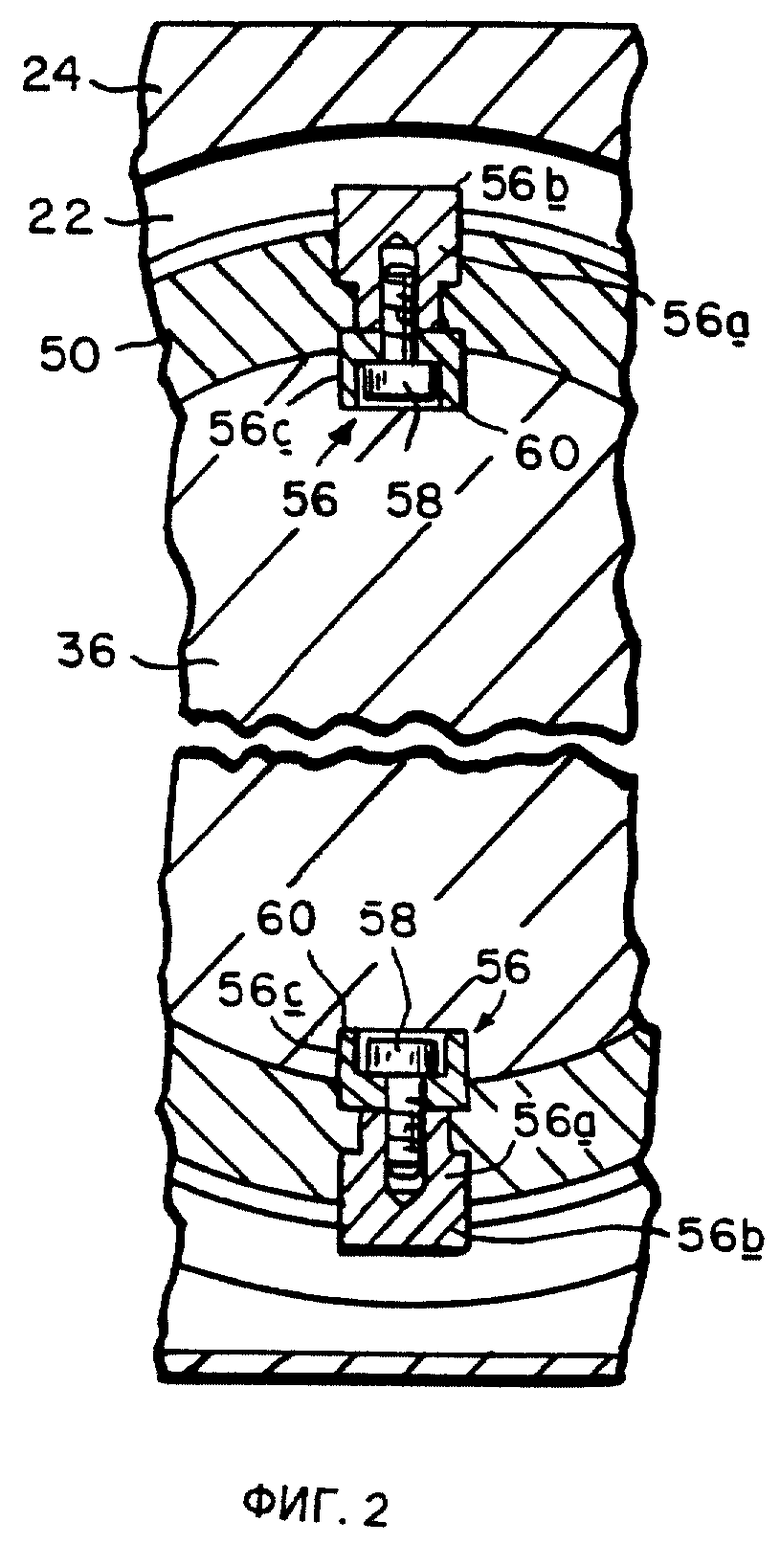

фиг. 2 изображает поперечное сечение вдоль линии 2-2, показанной на фиг. 1;

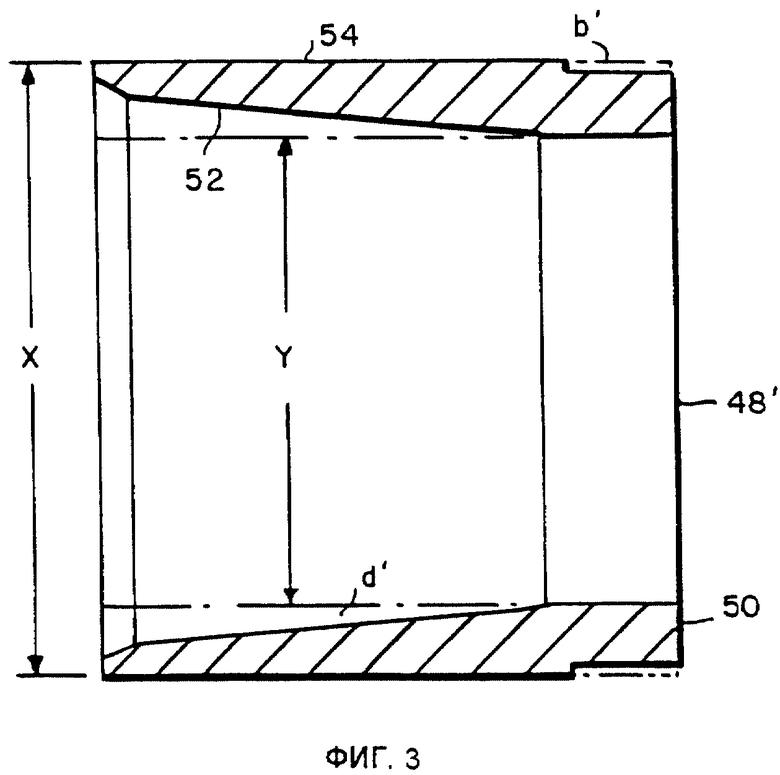

фиг. 3 изображает продольное сечение гильзы, показанной на фиг. 1, наложенное на линию контура кованой заготовки, имеющей более тонкую цилиндрическую стенку с уменьшенным наружным диаметром;

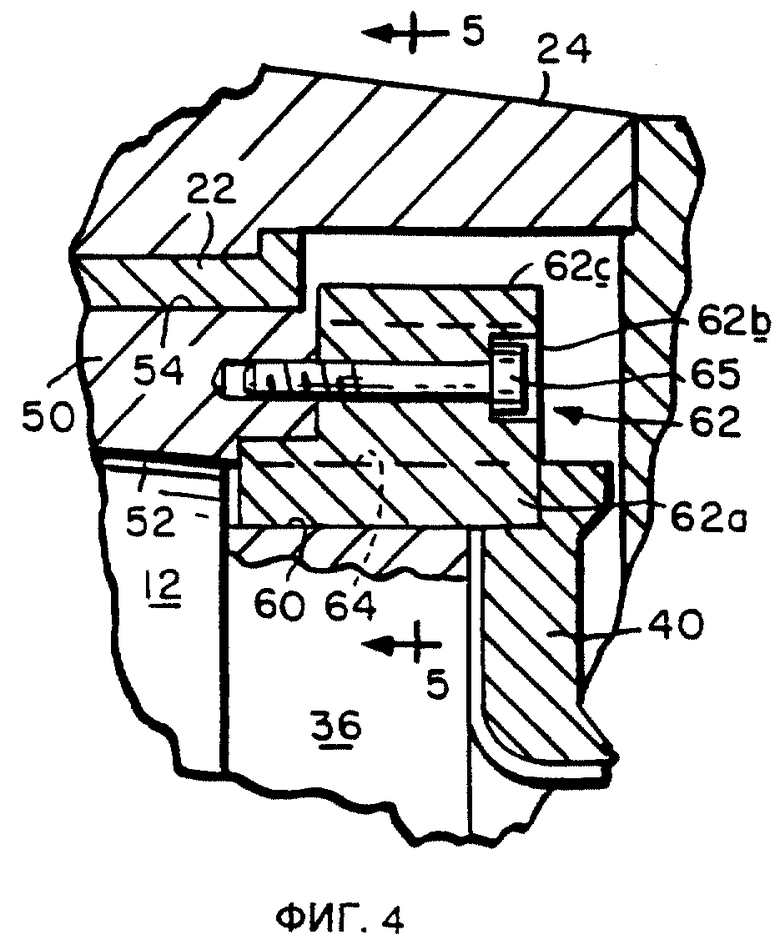

фиг. 4 изображает частичное сечение, показывающее альтернативный конкретный вариант осуществления конструкции шпонок в соответствии с данным изобретением;

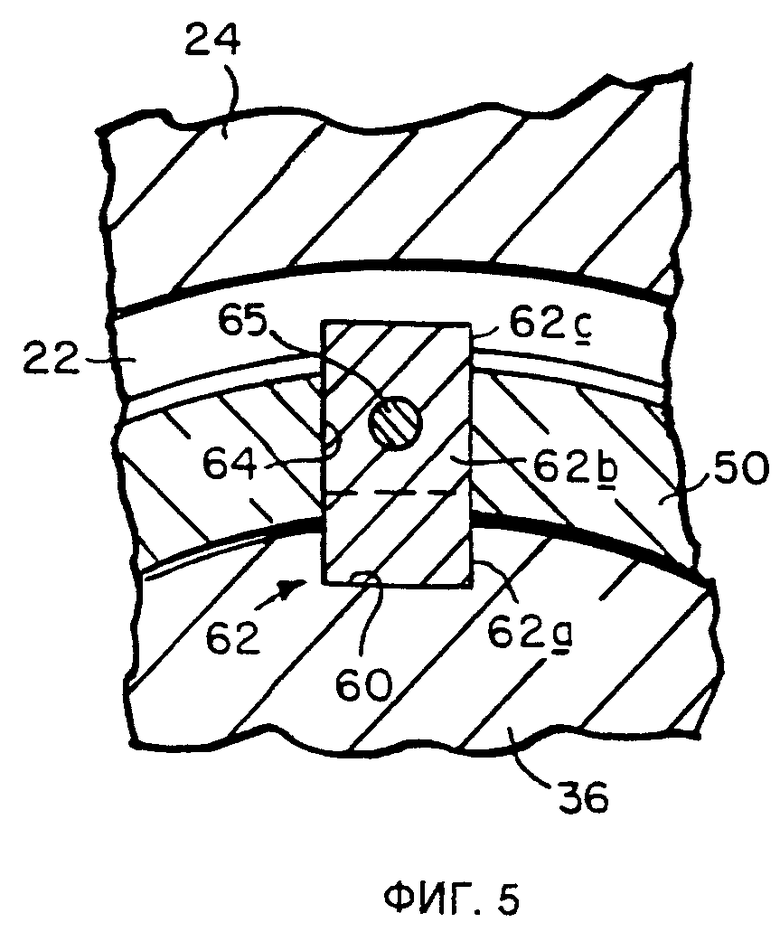

фиг. 5 изображает поперечное сечение вдоль линии 5-5, показанной на фиг. 4;

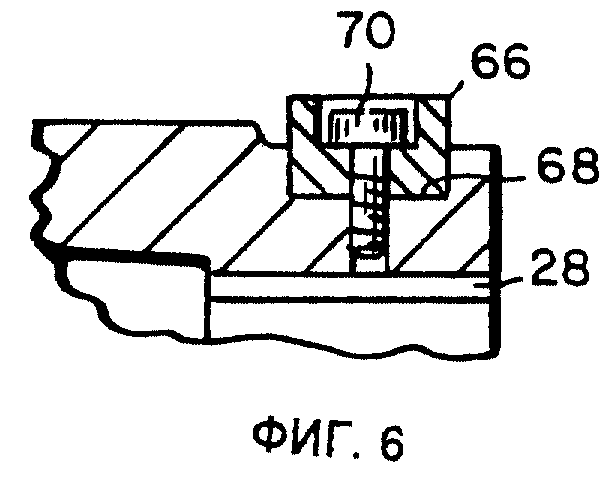

фиг. 6 изображает частичное поперечное сечение, проведенное через другой альтернативный конкретный вариант осуществления гильзы в соответствии с данным изобретением;

фиг. 7 изображает продольное сечение подшипника, смазываемого масляной пленкой, предназначенного для прокатного стана и включающего обычную конструкцию гильзы и шпонок;

фиг. 8 показывает перспективное изображение обычной цилиндрической кованой заготовки; и

фиг. 9 изображает продольное сечение обычной втулки, наложенное на продольную линию контура цилиндрической кованой заготовки, из которой получают гильзу путем механической обработки на станках.

Подшипник, смазываемый масляной пленкой, включающий предпочтительный конкретный вариант осуществления измененной конструкции гильзы и шпонок в соответствии с данным изобретением, изображен на фиг. 1 и 2, где для обозначения обычных конструктивных элементов, описанных ранее со ссылками на фиг. 7, использованы те же позиции. Гильза 50, соответствующая данному изобретению, тоже снабжена конической внутренней поверхностью 52, расположенной на коническом участке 12 шейки валка, и цилиндрической наружной поверхностью 54, установленной с возможностью вращения во втулке 22, заключенной внутри подушки 24.

Узлы шпонок, обозначенные как единое целое позицией 56, применяются для крепления с возможностью вращения гильзы 50 к шейке валка. Каждая шпонка имеет, в основном, Т-образную конфигурацию с радиальным сегментом 56а, имеющим выступающую наружную часть 56b, сцепленную со втулкой 22 во время снятия подшипника вдоль оси с шейки валка. Радиальный сегмент 56а проходит через ступенчатое расточенное отверстие в гильзе 50 и соединен с сегментом 56с основания посредством болта 58 или другой аналогичной крепежной детали. Сегмент 56c основания расположен в канавке 60, врезанной в цилиндрический участок 36 шейки рядом с коническим участком 12 шейки валка. Выступающие радиально внешние части 56b шпонок 56 занимают место обычного круглого фланца 26 гильзы, а сегменты 56с оснований шпонок 56 занимают место обычного выступающего внутрь круглого кольца 28 гильзы. Таким образом, как показано на фиг. 3, максимальный наружный диаметр X поковки 48' теперь можно уменьшить до диаметра цилиндрической наружной поверхности 54 готовой гильзы, а минимальный внутренний диаметр Y поковки теперь можно увеличить до минимального внутреннего диаметра конической внутренней поверхности 52. При такой конфигурации цилиндрическую заготовку 48' можно ковать с более тонкой стенкой, имеющей наружный и внутренний диаметры X, Y, соответственно, приближающиеся к диаметру цилиндрической наружной поверхности 54 и минимальному диаметру конической внутренней поверхности 52. Кроме того, необходима лишь незначительная механическая обработка на станках в месте, обозначенном b', а также внутри в месте, обозначенном d', чтобы обеспечить необходимый внутренний конус. За счет использования меньшей и более тонкой кованой заготовки и уменьшения потерь материала в процессе механической обработки на станках, данное изобретение реализует экономию веса порядка 25% по сравнению с получением обычной конструкции гильзы, изображенной на фиг. 7.

Альтернативный конкретный вариант осуществления изобретения изображен на фиг. 4 и 5. Здесь каждая шпонка 62 является цельной и, в основном, L-обраэной, с частью 62а основания, опять расположенной в канавке 60 в имеющем уменьшенный диаметр цилиндрическом участке 36 шейки валка. Промежуточная часть 62b шпонки размещена в пазу 64 в торце гильзы 50, а выступающая радиально наружу концевая часть 62с размещена с возможностью взаимного сцепления со втулкой 22 во время снятия подшипника с шейки валка. Шпонка 62 удерживается на месте в пазу 64 обычной резьбовой крепежной деталью 65. И опять, гильза 50 имеет максимальный наружный диаметр, равный диаметру ее наружной цилиндрической поверхности 54, и минимальный внутренний диаметр, равный минимальному внутреннему диаметру ее конической внутренней поверхности 52.

Еще один, хотя и менее предпочтительный, конкретный вариант осуществления изображен на фиг. 6. Здесь обычное круглое внутреннее кольцо 28 застопорено, чтобы обеспечить возможную посадку на обычные валки. Однако наружный фланец гильзы и здесь заменен одним или несколькими радиально выступающими элементами 66, размещенными в карманах 68 и закрепленными на месте крепежными деталями 70. Хотя эта конструкция обеспечивает меньшую экономию затрат на теряемый металл и механическую обработку на станках, ее тоже следует принимать во внимание для уменьшения объема теряемого металла на величину порядка 10% по сравнению с теми потерями, которые, по опыту, возникают при получении обычной гильзы, изображенной на фиг. 7.

В свете вышеизложенного, теперь специалистам в данной области техники должно быть ясно, что возможны многочисленные модификации описанных конкретных вариантов осуществления. Например, можно изменять форму шпонок при единственном ограничении, касающемся наличия препятствующего вращению взаимного сцепления между гильзой и шейкой валка и осевого взаимного сцепления между гильзой и торцем наружной втулки. Можно изменять число шпонок, а также способ их крепления в узле подшипника с возможностью извлечения.

Данное изобретение охватывает эти и многие другие изменения или модификации в рамках объема прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ДЛЯ СМАЗЫВАЕМОГО МАСЛЯНОЙ ПЛЕНКОЙ ПОДШИПНИКА ДЛЯ ВАЛКА ПРОКАТНОГО СТАНА (ВАРИАНТЫ) | 2000 |

|

RU2203751C2 |

| УСТРОЙСТВО ДЛЯ ФИКСАЦИИ ПОДШИПНИКОВОГО УЗЛА НА ШЕЙКЕ ВАЛКА В ПРОКАТНОМ СТАНЕ (ВАРИАНТЫ) | 2001 |

|

RU2214875C2 |

| УЗЕЛ КОНСОЛЬНОГО ВАЛКА | 1999 |

|

RU2177382C2 |

| УСТРОЙСТВО, ПРЕДНАЗНАЧЕННОЕ ДЛЯ ПРОДВИЖЕНИЯ В ОСЕВОМ НАПРАВЛЕНИИ ПОДШИПНИКОВ В СБОРЕ В УСТАНОВОЧНОЕ ПОЛОЖЕНИЕ НА ШЕЙКАХ ВАЛКОВ И ИЗ НЕГО | 2000 |

|

RU2212292C2 |

| УПЛОТНЕНИЕ ШЕЙКИ | 2004 |

|

RU2262402C1 |

| ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ ПРОКАТНОГО СТАНА | 2008 |

|

RU2367533C1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК ДЛЯ ВАЛКОВ ПРОКАТНОГО СТАНА | 2008 |

|

RU2387891C1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2006 |

|

RU2325564C2 |

| ВТУЛКА ДЛЯ ПОДШИПНИКА НА МАСЛЯНОЙ ПЛЕНКЕ ДЛЯ ПРОКАТНОГО СТАНА | 2001 |

|

RU2227853C2 |

| КЛЕТЬ ПРОКАТНОГО СТАНА | 1996 |

|

RU2103082C1 |

Изобретение относится к подшипникам прокатного стана, смазываемым масляной пленкой. Сущность изобретения: подшипник прокатного стана, смазываемый масляной пленкой, имеет гильзу с конической внутренней поверхностью, расположенной вдоль оси на коническом участке шейки валка и закрепленной с возможностью вращения относительно конического участка шейки валка. Гильза изготовлена путем механической обработки на станках из цилиндрической кованой заготовки, которая имеет максимальный наружный диаметр, равный диаметру цилиндрической наружной поверхности гильзы. По меньшей мере один элемент, отдельный от кованой заготовки, прикреплен к втулке. Этот элемент имеет радиально выступающую наружную часть, зацепляемую втулкой во время снятия вдоль оси указанного узла подшипника с шейки валка. Изобретение обеспечивает снижение затрат за счет уменьшения размеров поковки и потерь металла при последующей обработке поковки на станках. 7 з.п. ф-лы, 9 ил.

| Подшипник жидкостного трения прокатного валка | 1976 |

|

SU592471A1 |

| SU 995435, 15.02.1983 | |||

| Опорный узел прокатного валка | 1980 |

|

SU1015942A1 |

| Подшипник жидкостного трения для валков прокатных станов | 1981 |

|

SU1026863A1 |

Авторы

Даты

2001-08-10—Публикация

1999-08-23—Подача