Изобретение относится к устройству для обработки бревен с целью изготовления из них брусьев, содержащему обрабатывающий центр, загрузочный тракт, расположенный в направлении обработки перед обрабатывающим центром, разгрузочный тракт, расположенный в направлении обработки за обрабатывающим центром, и захваты для продвижения бревен вперед к обрабатывающему центру, установленные на загрузочном тракте с возможностью перемещения на салазках относительно обрабатывающего центра.

Из патента США 5228490 известно устройство для обработки бревен, содержащее обрабатывающий центр, загрузочный тракт и разгрузочный тракт, у которого для подачи бревен к обрабатывающему центру предусмотрен захват.

Изобретение ставит своей задачей создание устройства описанного выше рода, с помощью которого при высокой производительности и в то же время при максимально короткой конструктивной длине устройства можно было бы обрабатывать бревна путем обрезки, например, в четырехкантные брусья, четырехкантные брусья со скошенными кромками или в восьмикантные брусья.

Эта задача решается с помощью устройства, отличающегося тем, что по меньшей мере два захвата представляют собой вильчатые клещи, что каждый захват имеет два колена, которые соединены между собой с возможностью поворота вокруг общей оси, лежащей ниже оси обрабатывающего центра, что колена захватов установлены с возможностью поворота на консолях, направленных от салазок вниз, что захваты выполнены с возможностью смыкания за счет поворота их колен концентрично средней оси обрабатывающего центра, и что стволы деревьев удерживаются коленами захватов с осью, лежащей, в основном, по оси обрабатывающего центра.

Предпочтительные выполнения устройства, согласно изобретению, являются объектом зависимых пунктов формулы изобретения.

В устройстве, согласно изобретению, бревна, например, с помощью цепных транспортеров, подают к загрузочному тракту, а от загрузочного тракта - к обрабатывающему центру. В обрабатывающем центре бревна обрабатывают в брусья нужной формы и размеров. Например, могут быть изготовлены четырехкантные брусья, четырехкантные брусья со скошенными кромками, четырехкантные брусья с обзолом или, например, восьмикантные брусья.

На загрузочном тракте устройства, согласно изобретению, установлены передвижные клещеобразные захваты, с помощью которых бревна подают к обрабатывающему центру. Захваты могут быть устроены так, что они удерживают бревно при его подаче в обрабатывающий центр, причем форма и выполнение захватов обеспечивают их смыкание концентрично средней оси обрабатывающего центра и ведение бревна независимо от его диаметра так, что ось бревна лежит, по существу, по оси обрабатывающего центра.

Воздействующие на бревно колена захватов установлены с возможностью поворота вокруг оси, которая может отстоять от оси обрабатывающего центра на как можно большее расстояние, так что воздействующие на бревна части колен захватов движутся по круговой траектории с большим радиусом, за счет чего в данной зоне движения колен захватов отклонение от прямолинейного движения пренебрежимо мало.

Для раскрытия и смыкания колен захватов на выполненные длинными колена через рычаги могут воздействовать гидроцилиндры.

Захваты (предусмотрено по меньшей мере два таких захвата) смонтированы на салазках. Салазки установлены с возможностью перемещения преимущественно на станине. Предпочтительной является при этом форма выполнения, у которой лишь находящийся на большем удалении от обрабатывающего центра захват связан с приводом, например реечным приводом, поскольку другой захват движется вдоль станины за счет воздействия на подаваемое к обрабатывающему центру бревно. В одной практичной форме выполнения изобретения предусмотрено, что салазки установлены с возможностью перемещения по направляющим, предусмотренным на раме в виде станины.

Надежное движение вильчатых клещей захватов возникает, согласно изобретению, тогда, когда для перемещения колен захватов предусмотрен гидроцилиндр, воздействующий на колена через два шатуна.

Возможна также форма выполнения, при которой колена захватов имеют V-образные выемки, края которых упираются в удерживаемое бревно. При этом предпочтительно, чтобы центр поверхности, ограниченной V-образными выемками в коленах захватов, лежал на оси обрабатывающего центра. При этой форме выполнения может быть еще предусмотрено, что нижние края V-образных выемок длиннее их верхних краев. Предпочтительно при этом, если нижние, более длинные кромки V-образных выемок в коленах захватов, в частности, когда захваты упираются в бревно, могут перекрывать друг друга, для чего колена захватов могут быть, например, установлены на салазках с боковым смещением или выполнены изогнутыми.

Согласно изобретению может быть предусмотрено, что колена захватов, в частности, на своих верхних концах, снабжены, при необходимости, приводными поворачивающими роликами для бревна. Эта форма выполнения позволяет вращать бревно, уложенное на еще сомкнутые захваты, так, что для изготовления бруса оно занимает в обрабатывающем центре наиболее оптимальное положение. Например, бревно вращают до тех пор, пока его возможные имеющиеся пороки или искривления не переместятся в оптимальное положение. Такие приводные ролики при необходимости могут быть также установлены в зоне нижних кромок (краев) V-образных выемок в коленах захватов.

Для достижения автоматического смыкания захватов может быть предусмотрено, что по меньшей мере для одного из захватов в зоне его зева, образованного V-образными выемками в коленах, предназначен включающий рычаг, вызывающий нагружение гидроцилиндров для смыкания захватов. При этом может быть еще предусмотрено, что включающий рычаг соединен с клапаном, который связывает гидроцилиндр захвата с баком для рабочей жидкости.

Преимущественно захваты позиционированы в исходном положении, в котором они загружаются бревном, с возможностью зажима подвергаемого обработке бревна в зоне его концов. Автоматическое срабатывание подачи бревна после его укладывания в захваты может осуществляться, например, за счет использования возрастания давления в рабочей жидкости, нагружающей исполнительные цилиндры для колен захватов, если, следовательно, бревно удерживается захватами, с тем, чтобы открыть зависимый от давления клапан, который включает привод для движения подачи салазок захватов.

При этом предпочтительно, если движение подачи начинается с задержкой по времени, чтобы оставалось достаточно времени для позиционирования фрезерных инструментов в соответствии с желаемым результатом обработки.

В одной форме выполнения изобретения предусмотрено, что, по меньшей мере, одни из обоих салазок снабжены приводом подачи для перемещения захватов в направлении обрабатывающего центра.

Экономичная форма выполнения возникает тогда, когда с приводом подачи связаны исключительно салазки, несущие захват, находящийся на большем удалении от обрабатывающего центра.

Автоматическое прерывание или остановка подачи захватов происходит тогда, когда находящийся ближе к обрабатывающему центру захват снабжен датчиком, который при набегании захвата или его салазок на обрабатывающий центр вызывает отделение колен этого захвата от бревна. Дополнительно может быть предусмотрено, что салазки, несущие захват, находящийся на большем удалении от обрабатывающего центра, снабжены датчиком, который при набегании салазок на салазки находящегося ближе к обрабатывающему центру захвата останавливает подачу этих салазок.

Как только находящийся ближе к обрабатывающему центру захват достигнет конца обрабатывающего центра со стороны загрузки, например, подпружиненный щуп вызовет раскрытие этого захвата, и захват остановится рядом с обрабатывающим центром (со стороны входа) с раскрытыми, т. е. не воздействующими больше на бревно коленами. Ведение бревна берет теперь на себя сам обрабатывающий центр, а находящийся на большем удалении от обрабатывающего центра захват продвигает бревно вперед. Для отделения от бревна второго захвата, когда он дошел до первого захвата, находящегося в состоянии ожидания рядом с обрабатывающим центром, второй захват тоже может иметь щуп, который управляет раскрытием захвата, так что бревно транспортируется дальше исключительно за счет предусмотренных в самом обрабатывающем центре средств подачи.

Отвод захватов в их исходное положение может происходить с помощью тягового устройства, например, троса или цепи, наматываемых на барабан, когда захваты возвращаются в свое исходное положение. В качестве альтернативы для отвода захватов в их исходное положение может быть предусмотрен гидропривод, преимущественно в виде многопозиционного гидроцилиндра. Если предусмотрен такой гидропривод, то он может быть привлечен (вместо реечного привода) также для того, чтобы при обработке бревна продвигать вперед захваты, в частности захват, находящийся на большем удалении от обрабатывающего центра. Также привод подачи (реечный привод), предназначенный для захвата, находящегося на большем удалении от обрабатывающего центра, может быть использован для перемещения захватов в их исходное положение. При этом варианте захваты могут быть связаны между собой, так что находящийся ближе к обрабатывающему центру захват по окончании движения захвата, находящегося на большем удалении от обрабатывающего центра, возвращается от него также в свое исходное положение. После того, как это произойдет, оба захвата, будучи раскрыты, готовы для приема следующего бревна и его продвижения вперед к обрабатывающему центру.

Установленный в устройстве согласно изобретению обрабатывающий центр может быть выполнен, например, следующим образом.

Со стороны входа обрабатывающего центра установлены два обрезных инструмента, например вальцеобразные фрезерные инструменты (цилиндрические фрезы), оси вращения которых, ориентированные горизонтально, установлены с возможностью перемещения вертикально и центрично. Помимо обрезных инструментов со стороны входа (цилиндрические фрезы) установлены устройства подачи, например, рифленые подающие ролики, воздействующие на уже обрезанное вверху и внизу бревно. Рифленые подающие ролики упираются в бревно с натягом для обеспечения надежного привода. Когда подающие ролики прижимаются сильно подпружиненными средствами, возникает упругая зона перемещения, позволяющая приспосабливать подающие ролики к бревну.

Посредством установленных со стороны входа обрезных инструментов, например, цилиндрических фрез, удаляется, в частности сфрезеровывается, верхний и нижний обзол бревна. За подающими роликами установлены два дополнительных обрезных инструмента, например, цилиндрические фрезы, оси вращения которых проходят, по существу, вертикально, однако, в любом случае перпендикулярны осям цилиндрических фрез со стороны входа. С помощью этих обрезных инструментов можно удалить, в частности сфрезеровать, боковой обзол бревна. За дополнительными обрезными инструментами, создающими на бревне за счет удаления (фрезерования) боковые поверхности, могут быть расположены транспортные и/или направляющие валики с вертикальными осями вращения.

Если требуется, то могут быть предусмотрены дополнительные обрезные инструменты (фрезы), ориентированные, например, под 45o к предыдущим обрезным инструментам (цилиндрическим фрезам), с тем, чтобы сфрезеровать при необходимости еще имеющийся на четырех кромках бревна обзол и изготовить, например, четырехкантный брус со скошенными кромками.

Со стороны выхода обрабатывающего центра установлено транспортное устройство для обрезанного бревна, т. е. бруса. Это транспортное устройство может быть выполнено, например, в виде пары рифленых валиков с установленным за ними рольгангом или механизмом подачи с зубчатой цепью. Если установлен механизм подачи с зубчатой цепью, то расположенные со стороны выхода обрабатывающего центра рифленые валики не требуются.

После обрабатывающего центра обработанные бревна отводят от разгрузочного тракта, в частности, в сторону.

Устройство, согласно изобретению, позволяет изготовлять из бревен различные профили, такие как четырехкантные брусья, четырехкантные брусья со скошенными кромками или восьмикантные брусья.

Для определения диаметра бревна может быть предусмотрен датчик импульсов вращения, который регистрирует положение поворота колен расположенного рядом с обрабатывающим центром захвата. Датчик импульсов вращения передает на компьютер данные, соответствующие диаметру зажатого захватом бревна. С помощью оптимизирующей программы, которая согласована с изготовляемым профилем и диаметром бревна, а также учитывает эти предварительные данные, компьютер определяет соответствующее положение осей обрезных инструментов. Компьютер может быть также запрограммирован так, что он с учетом вычисленного диаметра подаваемого к обрабатывающему центру бревна устанавливает методом оптимизации профиль бруса и в соответствии с этим позиционирует обрезные инструменты. Это обеспечивает минимальное количество обрезков и оптимальную обработку подаваемых бревен в нужные брусья. Для перемещения обрезных инструментов в их соответствующие, определяемые компьютером положения, могут быть предусмотрены, например, электрические серводвигатели или гидравлические устройства перемещения.

Как только обрезные инструменты с управлением от компьютера будут перемещены в их соответствующие положения, компьютер разрешит подачу бревна захватами.

В обрабатывающем центре могут быть установлены инструменты для выполнения продольных пазов в изготовленном брусе. При этом выполняют, по меньшей мере, один продольный паз, целью которого является ослабление напряжений в волокнах древесины во избежание последующего растрескивания бруса. Такие пазы могут быть выполнены, например, с помощью, по меньшей мере, одного пильного диска на нижней и/или на верхней стороне изготовленного бруса.

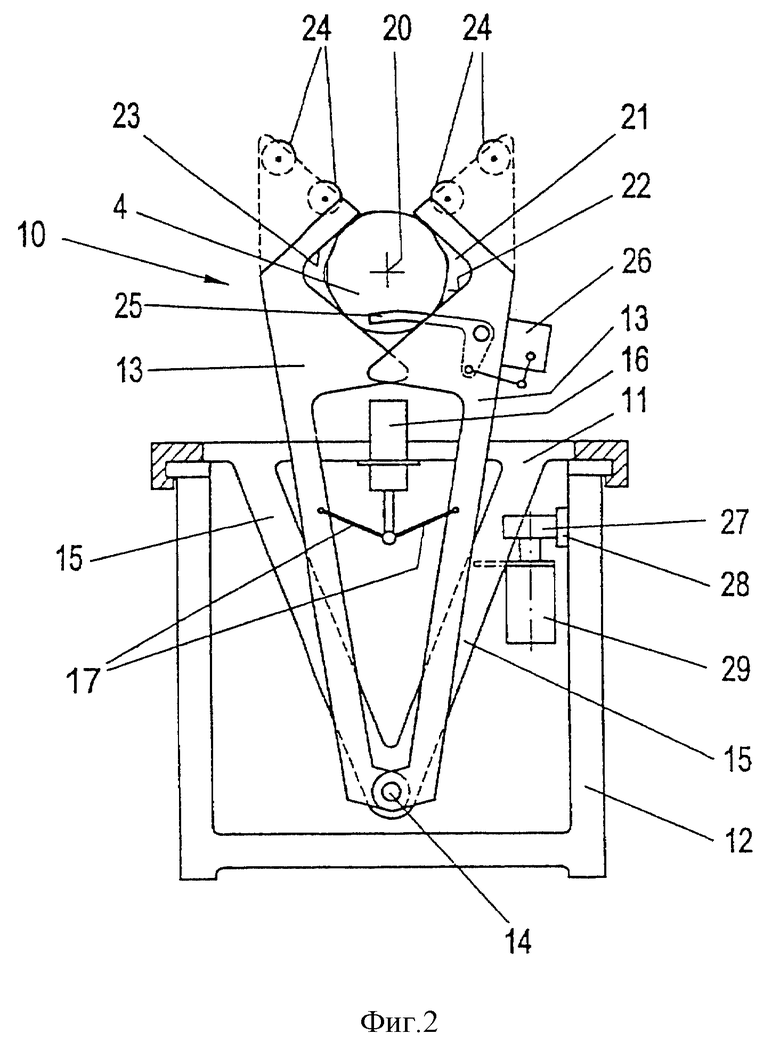

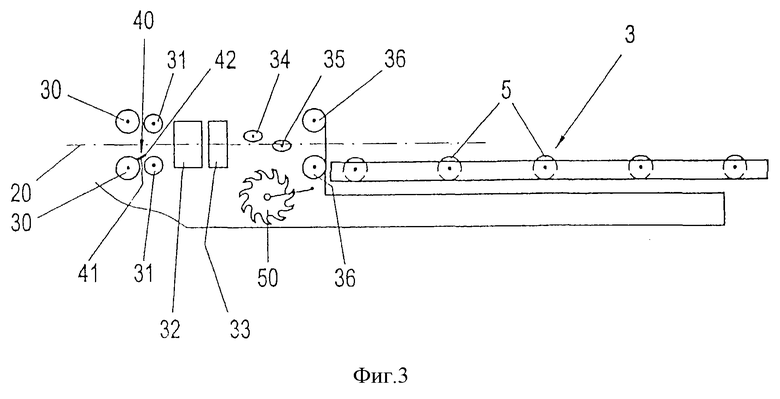

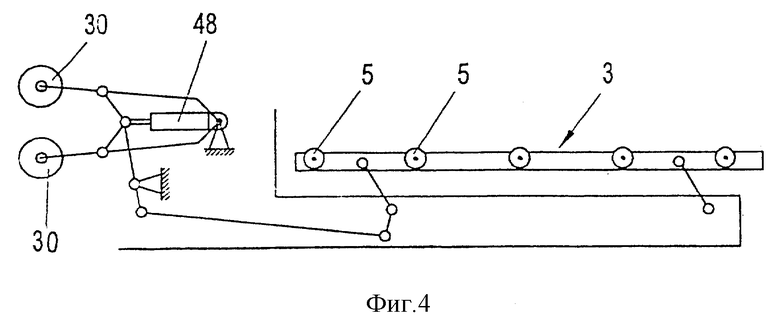

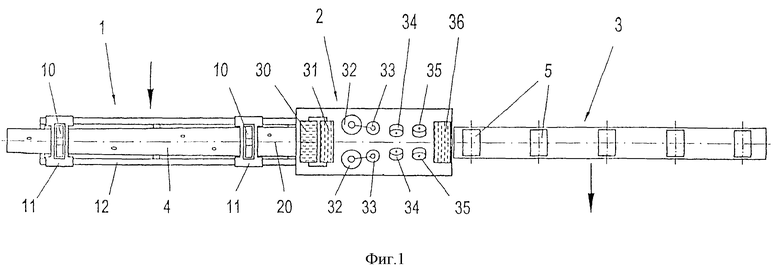

Другие подробности, преимущества и признаки изобретения приведены в нижеследующем описании изображенных на чертежах примеров выполнения. На чертежах показано: фиг. 1: частично схематично и при виде сверху устройство согласно изобретению с загрузочным трактом, обрабатывающим центром и разгрузочным трактом; фиг. 2: в увеличенном масштабе захват; фиг. 3: схематично первая форма выполнения обрабатывающего центра; фиг. 4: схематично вторая форма выполнения обрабатывающего центра.

Как видно из фиг. 1, устройство согласно изобретению состоит из загрузочного тракта 1, обрабатывающего центра 2 и разгрузочного тракта 3. Загрузочный тракт 1 служит для подачи к обрабатывающему центру 2 бревен 4, обрабатываемых в обрабатывающем центре 2 в брусья. Выполненный, например, в виде рольганга 5 разгрузочный тракт 3 служит для отвода изготовленных в обрабатывающем центре 2 брусьев.

На расположенном перед обрабатывающим центром 2 загрузочном тракте 1 установлены два захвата 10, выполненных в виде вильчатых клещей. Захваты 10 смонтированы каждый на салазках 11, причем салазки 11 установлены с возможностью перемещения на станине 12, проходящей до обрабатывающего центра 2.

Захваты 10 могут быть выполнены, как показано на фиг. 2. Колена 13 захватов 10 шарнирно соединены между собой с возможностью поворота вокруг оси 14, расположенной на как можно большем удалении от оси 20 обрабатывающего центра 2, которая должна быть соосна с осью подаваемого бревна 4. Для этого колена 13 захватов 10 установлены каждое с возможностью поворота на направленных вниз от салазок 11 консолях 15. Для приведения колен 13 захватов 10 в действие предусмотрены гидроцилиндры 16, связанные через рычаги 17 с коленами 13 захватов 10.

Захваты 10 имеют в верхней части своих колен V-образные выемки 21, которыми они упираются в бревно 4. Как показано на фиг. 2, нижние края 22 V-образных выемок 21 выполнены длиннее, чем верхние края 33, и перекрывают друг друга, по меньшей мере, в положении, в котором захваты 10 уперты в бревно.

Как показано на фиг. 2 штриховыми линиями, на верхних концах колен 13 захватов 10 могут быть установлены поворачивающие ролики 24, которые обеспечивают поворачивание бревна 4 вокруг его продольной оси с целью его оптимальной выверки для последующей обработки. При этом предпочтительно, что, по меньшей мере, некоторые из поворачивающих роликов 24 приводятся во вращение приводом для облегчения поворачивания.

При вкладывании бревна 4 в раскрытый захват 10 оно давит вниз на включающий рычаг 25, который открывает клапан 26, соединяющий гидроцилиндры 16 обоих захватов 10 с источником рабочей жидкости, так что колена 13 захватов 10 своими V-образными выемками 21 упираются в бревно 4 и зажимают его с ориентированием по центру относительно оси 20 обрабатывающего центра 2.

При этом продумано то, что, как показано на фиг. 1, оба захвата 10 упираются в бревно 4, и бревно 4 вкладывается в захваты 10 предпочтительно так, что его более толстый (со стороны корней) конец расположен ближе к обрабатывающему центру 2, чем его более тонкий конец.

В изображенной на фиг. 1 и 2 форме выполнения только находящиеся на большем удалении от обрабатывающего центра 2 салазки 11 захватов 10 снабжены приводом, например, схематично показанным на фиг. 2 приводом с шестерней 27 и зубчатой рейкой 28. У этого привода шестерня 27 электродвигателя 29, смонтированного на салазках 11, находится в зацеплении с зубчатой рейкой 28, закрепленной на станине 12.

При этом предпочтительно соединять с приводом только салазки 11 находящегося на большем удалении от обрабатывающего центра 2 захвата 10.

В предпочтительной форме выполнения может быть предусмотрено, что после вкладывания или вбрасывания бревна 4 в раскрытые захваты 10 и после их смыкания за счет возрастающего по окончании движения смыкания давления гидравлической жидкости, нагружающей гидроцилиндры 16, срабатывает другой, управляемый в зависимости от давления клапан, который включает привод подачи для находящегося на большем удалении от обрабатывающего центра 2 захвата 10.

Бревно 4 вводят теперь в обрабатывающий центр 2 и прежде всего обрабатывают двумя цилиндрическими фрезами 30, приводимыми во вращение вокруг горизонтальных осей, так, что верхний и нижний обзол сфрезеровывается. Цилиндрические фрезы 30 установлены с возможностью перемещения симметрично оси 20 обрабатывающего центра 2 и ориентируются так, что подаваемое бревно 4 обрезается путем фрезерования вверху и внизу в нужной степени (с оптимизацией посредством компьютера). На полученные таким образом плоские и параллельные друг другу поверхности бревна 4 сверху и снизу воздействуют установленные за цилиндрическими фрезами 30 рифленые транспортные валики 31.

Это позволяет отпускать находящемуся на большем удалении от обрабатывающего центра 2 захвату 10 бревно 4, как только этот захват 10 расположится со стороны входа рядом с обрабатывающим центром 2. Для этого на захвате 10 или его салазках 11 может быть установлен щуп, который вызывает срабатывание гидроцилиндров 16 и поворот колен 13 так, что захват 10 отпускает бревно 4.

Как относительное расстояние между цилиндрическими фрезами 30, так и расстояние между транспортными валиками 31 можно регулировать для приведения их положения в соответствие с размерами бревна 4 и размерами нужного бруса. При этом предпочтительно, что расстояние между рабочими поверхностями транспортных валиков 31 немного меньше расстояния между цилиндрическими фрезами 30, с тем, чтобы транспортные валики 31 воздействовали на верхние и нижние фрезерованные поверхности бревна 4 с соответствующим натягом (давлением) и обеспечивали, таким образом, надежную подачу.

Предпочтительно, что цилиндрические фрезы 30 установлены с возможностью взаимного перемещения относительно оси 20 обрабатывающего центра 2 на одинаковые расстояния. То же относится и к транспортным валикам 31.

За установленными со стороны входа транспортными валиками 31 обрабатывающего центра 2 в нем также с возможностью взаимного перемещения относительно оси 20 обрабатывающего центра 2 на одинаковые расстояния установлены приводимые во вращение вокруг вертикальных осей цилиндрические фрезы 32 для удаления путем сфрезеровывания обоих боковых обзолов бревна 4. За установленными с возможностью вращения вокруг вертикальных осей цилиндрическими фрезами 32 могут быть при необходимости, установлены приводимые во вращение направляющие валики 33, которые с обеих сторон воздействуют на обработанное с четырех сторон бревно 4.

При необходимости, могут быть еще предусмотрены дополнительные пары 34, 35 фрез для сфрезеровывания в обрабатывающем центре 2 оставшихся еще на бревне 4 (четырех узких) обзолов и получения, например, четырехкантного бруса со скошенными кромками. За этими установленными наискось под 45o фрезами 34, 35 установлена еще пара транспортных валиков 36, которые транспортируют обработанное в брус бревно к разгрузочному тракту 3, выполненному в этом примере в виде рольганга 5.

Ролики рольганга 5, образующего разгрузочный тракт 3, установлены с возможностью перемещения по высоте, с тем чтобы привести их в соответствие с положением нижней стороны полученного бруса. Для этого может быть предусмотрено электрическое (фиг. 3) или механическое (фиг. 4) устройство управления, причем последнее через рычажный механизм связано, например, с двигателем 48 перемещения (гидроцилиндр) для установленной со стороны входа обрабатывающего центра 2 пары цилиндрических фрез 30.

Различные профили, такие как четырехкантные брусья, четырехкантные брусья со скошенными кромками или восьмикантные брусья, выбирают путем соответствующей настройки различных обрезных инструментов (фрез) 30, 32, 34, 35. Предусмотренное для этого устройство управления связано с устройством определения диаметра зажатого в захватах 10 бревна 4. Например, в качестве измеряемой величины диаметра зажатого бревна может быть использован угол поворота одного или обоих колен 13 захватов 10. Вычисленные таким образом данные, соответствующие диаметру зажатого бревна 4, передают на компьютер. Компьютер имеет оптимизирующую программу, которая согласована с заданным профилем, диаметром бревна 4 или назначает вычисленному, например, описанным выше образом диаметру оптимальный профиль. В соответствии с этим назначением и позиционируют обрезные инструменты в обрабатывающем центре 2.

Для перемещения различных инструментов и транспортных валиков в обрабатывающем центре 2 могут быть предусмотрены электрические серводвигатели, или предусмотрено гидравлическое механическое устройство перемещения, показанное на фиг. 4, для пары цилиндрических фрез 30 со стороны входа. Как только инструменты будут позиционированы в соответствии с введенными данными компьютера, включится подача захватов 10 и, тем самым, бревна 4.

Из-за неправильной формы бревна может случиться так, что в начале его вхождения в обрабатывающий центр не произойдет съема обрезным инструментом 30 со стороны входа, хотя соответствующий съем должен осуществляться. Причина этого может быть в том, что бревно 4 в этом месте имеет уплощение или углубление, не обеспечивающее съем. Для обнаружения такого брака уже в начале процесса обрезки за первым обрезным инструментом 30 может быть установлен датчик 40 (фиг. 3), который выключает установку, если он не регистрирует наличие древесины, т. е. , например, если бревно 4 имеет уплощение.

Возможная форма выполнения датчика 40 имеет установленный наискось щиток 41, верхний край 42 которого немного (например, на 3 мм) выступает за плоскость ожидаемой обработанной поверхности бревна 4. После позиционирования инструментов 30, 32, 34, 35, например, описанным выше образом компьютер контролирует подачу, пока бревно 4 не достигнет датчика 40. Если он не срабатывает, например, щиток 41 не поворачивается вниз от нижней, полученной фрезерованием поверхности бревна 4, т. е. датчик показывает "дефектное" бревно 4, компьютер выключает установку. Если же посредством первой пары инструментов 30 начинается обработка (сфрезеровывается нижний обзол), то щиток 41 датчика 40 поворачивается вниз и обработка бревна 4 продолжается.

Изображенная на фиг. 3 форма выполнения показывает, что для обрабатывающего центра 2 предназначено пильное полотно 50, с помощью которого в изготовленном в обрабатывающем центре 2 брусе, по меньшей мере, с одной стороны можно выфрезеровать продольной паз. Пильные полотна 50 могут быть установлены по несколько в ряд и по несколько друг над другом, с тем, чтобы выполнять в брусе пазы также с обеих сторон.

Вместо некоторых или всех механических датчиков, щупов, включающих рычагов и т. д. могут быть предусмотрены также оптические датчики, такие как (отражательные) световые барьеры или (емкостные) выключатели, или датчики, которые вызывают движения деталей устройства, согласно изобретению.

Резюмируя вышесказанное, можно описать пример выполнения устройства согласно изобретению, следующим образом.

Устройство для изготовления брусьев из бревен содержит загрузочный тракт 1, обрабатывающий центр 2 и разгрузочный тракт 3. На загрузочном тракте 1 установлено, по меньшей мере, два захвата 10, которые упираются в обрабатываемое бревно 4, и с помощью которых бревно 4 подается к обрабатывающему центру 2. В обрабатывающем центре 2 установлено несколько цилиндрических фрез 30, 32, 34, 35 и подающих валиков 31, 33, 36 для продвижения вперед бревна 4 во время его обработки со съемом в нужных местах, с тем, чтобы получить из бревна 4, например четырехкантный брус. Четырехкантный брус транспортируют из обрабатывающего центра 2 на разгрузочный тракт 3, а затем извлекают для дальнейшей обработки. Захваты 10 выполнены предпочтительно с возможностью удержания бревна 4 независимо от его диаметра на высоте, которая, по меньшей мере, приблизительно совпадает с осью 20 обрабатывающего центра 2.

Изобретение относится к деревообрабатывающей промышленности. Устройство содержит по крайней мере два установленных на салазках захвата. Захваты представляют собой вильчатые клещи. Каждый захват имеет два колена, которые соединены между собой с возможностью поворота вокруг общей оси, лежащей ниже оси обрабатывающего центра. Колена захватов установлены с возможностью поворота на консолях, направленных от салазок вниз. Захваты выполнены с возможностью смыкания за счет поворота их колен концентрично средней оси обрабатывающего центра, при этом ось бревна, которое удерживается коленами захватов, совпадает с осью обрабатывающего центра. Это позволит повысить производительность. 12 з. п. ф-лы, 4 ил.

| US 5228490 А, 20.07.1993 | |||

| US 4287798 А, 08.09.1981. |

Авторы

Даты

2002-01-10—Публикация

2000-02-08—Подача