Изобретение относится к непрерывному способу галоидирования эластомеров, а именно к непрерывному способу галоидирования ненасыщенного эластомера, растворенного в органическом растворителе.

Известен способ получения галоидированного бутилкаучука, включающий растворение гранул или крошки каучука в инертном углеводородном растворителе с последующим галоидированием бутилкаучука галоидирующим агентом, нейтрализацией кислых продуктов реакции, отмывкой от образующихся солей, дегазацией и сушкой каучука (Патент РФ №2177952, МПК7 С 08 С 9/14, 19/18, С 08 F 8/18, опубл. 10.01.2002). При необходимости гранулы или крошку каучука до обработки инертным углеводородным растворителем обрабатывают галоидирующим агентом до достижения 10-50 %-ной степени галоидирования.

Описанный способ не позволяет получать галоидированный бутилкаучук необходимого качества из-за неравномерного распределения галоидирующего агента в реакционной зоне.

Известен способ получения галогенированных эластомеров, включающий подачу галогенирующего агента с избытком инертного газа или его раствора в непрерывный поток ненасыщенного эластомера в органическом растворителе (Патент РФ №2170237, МПК7 С 08 F 8/22, В 01 J 19/24, опубл. 10.07.2001). Потоки смешивают и подвергают взаимодействию в условиях турбулентного движения. Образующуюся газожидкостную или жидкостную смесь периодически разделяют на пустотелых насадках на взаимосообщающиеся периферические и осевые потоки, потоки периодически объединяют между насадками в пористых разделительных слоях и окончательно объединяют после последней насадки по ходу потока.

Недостатком такого способа галогенирования эластомеров является достаточно сложное аппаратурное оформление, неоднородность температуры реакционной массы внутри реактора и как следствие неравномерное распределение галогена в получаемом эластомере.

Наиболее близким к предлагаемому является непрерывный способ галогенирования эластомеров (Патент РФ № 2148589, МПК7 С 08 С 19/14, С 08 F 8/22, опубл. 10.05.2000). Галогенирующий агент вводят в раствор ненасыщенного эластомера в органическом растворителе, смешивают галогенирующий агент с непрерывным потоком раствора эластомера при растворении галогенирующего агента и его взаимодействии с эластомером в непрерывном потоке, при этом поток раствора эластомера поддерживают в турбулентном движении без явления инверсии течения при одновременном протекании реакции между галогенирующим агентом и эластомером, причем введение галогенирующего агента в раствор эластомера осуществляют при атмосферном давлении, а температуру в потоке раствора эластомера поддерживают свыше 10°С.

В реакторе-колонне трудно достичь турбулентного движения при атмосферном давлении по всей высоте колонны даже при наличии статических или динамических средств турбулизации, что приводит к неравномерному распределению галогенирующего агента с инертным газом в растворе эластомера и влияет на качество получаемого продукта.

Задачей изобретения является разработка непрерывного способа галоидирования эластомеров, позволяющего получать однородный высококачественный продукт.

Поставленная задача решается непрерывным способом получения галоидированного эластомера, включающем галоидирование эластомера путем подачи галоидирующего агента в непрерывный поток раствора эластомера и смешения раствора эластомера и галоидирующего агента в условиях турбулентного движения, как минимум, одну промывку водой и обработку нейтрализующим агентом, при этом галоидирование и, как минимум, одну промывку эластомера осуществляют с помощью насосов в одну стадию в непрерывном потоке при смешении в условиях турбулентного движения раствора эластомера, галоидирующего агента и воды, причем подачу воды осуществляют также в условиях турбулентности.

Галоидирующий агент может находиться как в газовой, так и в жидкой фазе, при этом галоидирующий агент, находящийся в жидкой фазе, подают в непрерывный поток раствора эластомера также при турбулентном движении.

Отличием предлагаемого способа от наиболее близкого является совмещение стадий галоидирования и хотя бы одной водной промывки получаемого эластомера, осуществление этих стадий с помощью насосов в непрерывном потоке при смешении в условиях турбулентного движения раствора эластомера, галоидирующего агента и воды, при этом галоидирующий агент, находящийся в жидкой фазе, и промывочную воду подают также при турбулентном движении.

Турбулентное движение потоков может быть достигнуто с помощью любых типов насосов: лопастных или центробежных, плунжерных, ротационных, вихревых, осевых, струйных. Единственным требованием, предъявляемым к насосам, является изготовление частей, соприкасающихся с химически активными средами, из химически стойких материалов или с защитным химически стойким покрытием. Для придания потокам турбулентного движения могут быть использованы и другие средства, например безобъемный смеситель, оснащенный конфузор-диффузорными секциями, или кольца Рашига, загруженные в трубу, или любые другие известные средства, изготовленные из химически стойких материалов или с защитным химически стойким покрытием.

Процесс галоидирования растворенного в органическом растворителе эластомера можно осуществлять, например, в проточном реакторе безобъемного типа. В непрерывный, движущийся в турбулентном режиме поток раствора эластомера подают галоидирующий агент. Потоки смешиваются и при турбулентном движении поступают в проточный безобъемный реактор, куда также подают поток воды, предварительно придав ему турбулентное движение.

Совмещение стадий галоидирования и промывки полученного эластомера от кислых продуктов реакции позволяет легко регулировать температуру экзотермического процесса, т.к. вода обладает гораздо большей теплоемкостью, чем раствор эластомера в органическом растворителе, и изменением температуры и/или количества подаваемой на промывку воды можно поддерживать температуру процесса в заданном режиме. Кроме того, вода, подаваемая в проточный безобъемный реактор, предотвращает образование и выделение пузырьков газа в процессе галоидирования, т.к. выделяющийся галогенводород хорошо растворим в воде. Основное количество выделяющегося галогенводорода растворяется в воде и легко отделяется от полученного галоидированного эластомера на следующей стадии и может использоваться как в процессе галоидирования, так и для других технологических нужд.

В качестве эластомера, подвергаемого галоидированию, используют, например, бутиловый, этиленпропилендиеновый, изопреновый, дивинильный, бутадиенстирольный, олигопипериленовый каучуки.

В качестве галоидирующего агента возможно использование хлора, брома, соединений, которые выделяют хлор, например соляной кислоты, гипохлоритов кальция или натрия, хлорной извести, оксида хлора, хлората калия, хлорсукцинимида, смесей гипохлорита кальция или натрия и соляной кислоты; хлорной извести и соляной кислоты; оксида хлора и соляной кислоты; хлората калия и соляной кислоты; хлорсукцинимида и соляной кислоты и др., соединений, которые выделяют бром, например бромводорода, бромидов натрия, калия или кальция, броматов натрия или калия, диоксанбромида, бромсукцинимида, смесей бромидов натрия или калия или кальция и хлора; бромата натрия, бромида натрия и серной кислоты; бромата калия, бромида калия и серной кислоты; бромсукцинимида и бромводорода и др. При этом перед подачей на галоидирование галоидирующий агент растворяют в органическом растворителе, идентичном используемому при растворении эластомера, например нефрасе, гексане, гептан-гексановой фракции и др.

Непрерывный способ получения галоидированного эластомера осуществляют, например, следующим образом.

С помощью насоса (в случае, когда галоидирующий агент находится в жидкой фазе) или вентиля (в случае, когда галоидирующий агент находится в газовой фазе) подают галоидирующий агент в поток раствора эластомера в органическом растворителе, подаваемый при помощи насоса в проточный безобъемный реактор. В реактор насосом качают промывочную воду. В реакторе при интенсивном смешении происходит взаимодействие непрерывно движущихся потоков с образованием эмульсии галоидированного эластомера. Из реактора эмульсия галоидированного эластомера подается на разделение водной и органической фаз, например, в сепаратор. Из сепаратора раствор галоидированного эластомера поступает на нейтрализацию кислых продуктов реакции водным раствором щелочи (гидроксида калия, или натрия, или кальция, или бария или аммония) и далее на окончательную промывку от образовавшихся солей, отпарку от углеводородов дегазацией, выделение и сушку галоидированного эластомера. Водный раствор галогенводорода, выводимый из сепаратора, подвергают нейтрализации или используют для других технологических нужд.

Осуществление способа иллюстрируют следующие примеры.

Пример 1

Бутилкаучук марки 1675 Н, соответствующий требованиям технических условий ТУ 2294-034-05766801-95, имеющий показатель вязкости по Муни (125°C) 60 ед. и непредельность 2,0 % мол., растворяют в органическом растворителе нефрасе, соответствующем требованиям ТУ 38.101228-90, в емкости объемом 6,3 м3 при температуре 20-30°С в течение 60 часов. На всас центробежного насоса подают раствор бутилкаучука концентрацией 10,6 мас.% и одновременно через входной штуцер насоса в поток раствора бутилкаучука подают газообразный хлор, соответствующий требованиям ГОСТ 6718-86, при давлении 0,12-0,3 МПа и объемным расходом 600-800 л/час. Число оборотов насоса 600-1000 об/мин. Потоки смешиваются и в условиях турбулентного движения поступают в проточный безобъемный реактор, куда при помощи плунжерного насоса подается промывная вода при давлении 0,2-0,3 МПа. Объемное соотношение вода:раствор бутилкаучука выдерживают равным 1:10. Температура в реакторе - плюс 40°C.

Полученную эмульсию галоидированного бутилкаучука разделяют в сепараторе на водный слой и раствор каучука. Раствор хлорбутилкаучука подают на нейтрализацию водным раствором 10 %-ного NaOH, окончательную промывку от образовавшихся солей, отпарку от углеводородов дегазацией, выделение и сушку галоидированного бутилкаучука.

Промывочную воду, выведенную из сепаратора, нейтрализуют водным раствором 10 %-ного NaOH и сливают в канализацию.

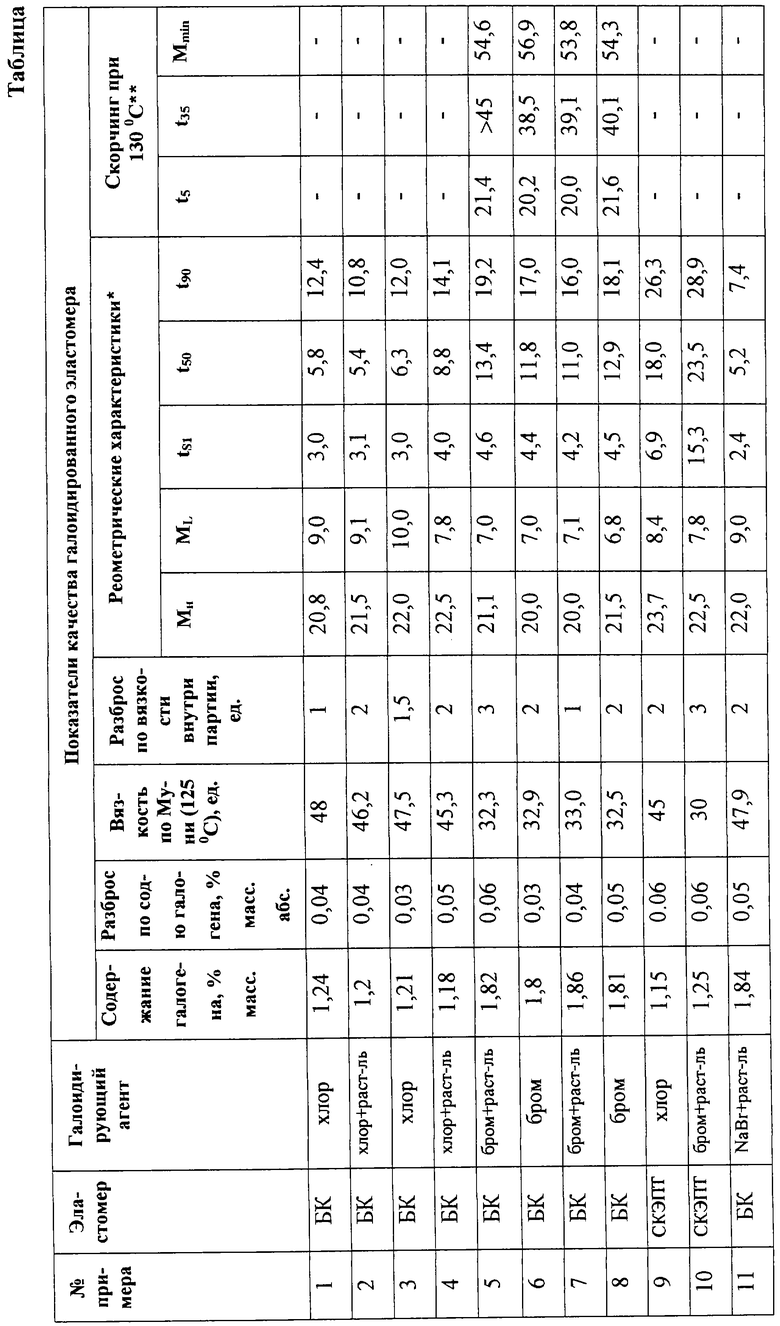

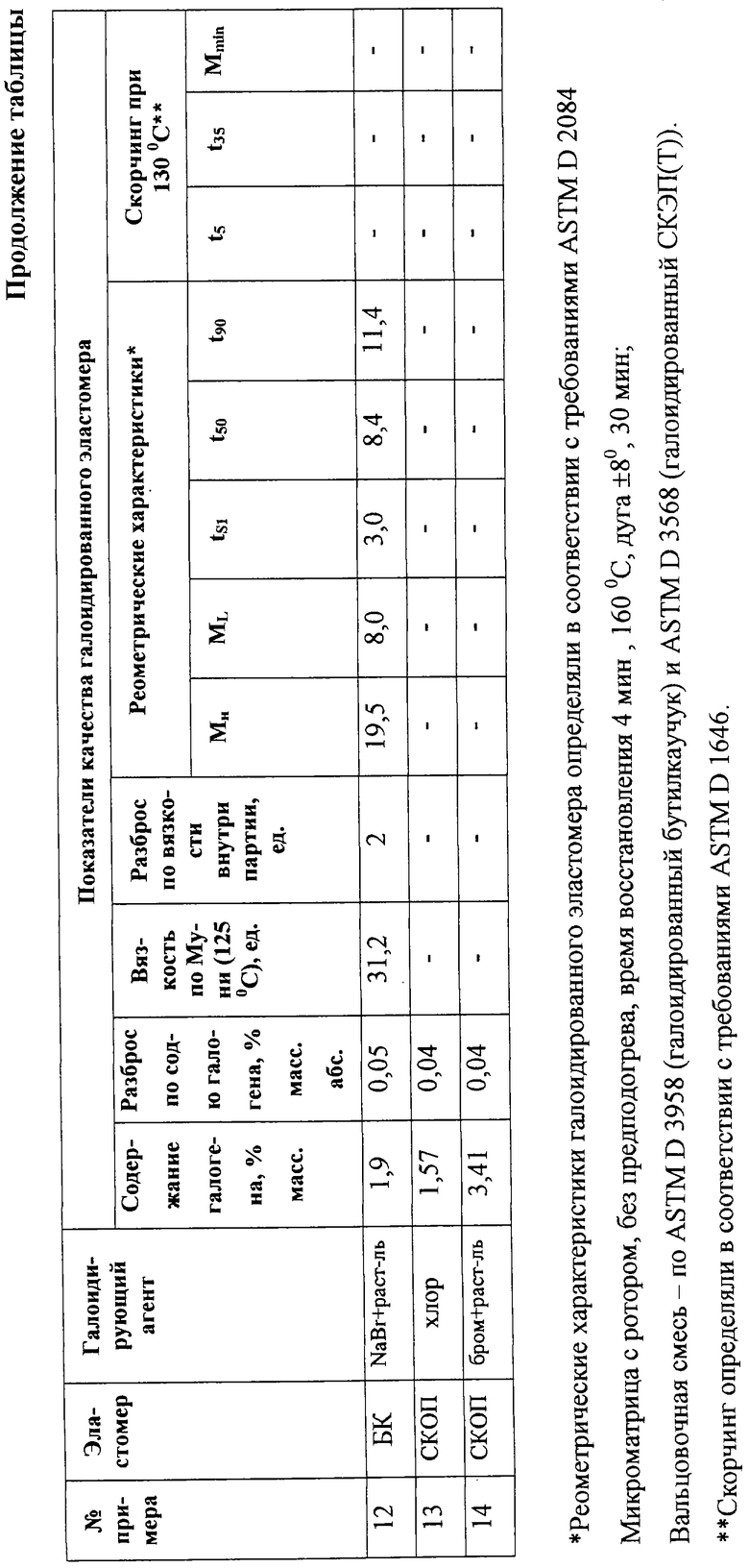

Полученный хлорбутилкаучук соответствует требованиям ТУ 2294-096-05766801-2000. Показатели качества полученного продукта приведены в таблице.

Пример 2

Опыт проводят так же, как описано в примере 1, но в нефрасе растворяют бутилкаучук, имеющий показатель вязкости по Муни (125°С) 58 ед. и непредельность 1,8 % мол. На всас центробежного насоса подают раствор бутилкаучука концентрацией 9,5 мас.% и одновременно через входной штуцер насоса в поток раствора бутилкаучука подают хлор в органическом растворителе нефрас при давлении 0,12-0,3 МПа из расчета 3-6 мас.% хлора на бутилкаучук. Галоидирующий агент подают во входной штуцер насоса посредством трубы, заполненной кольцами Рашига. Число оборотов насоса - 1000-1500 об/мин.

Полученный хлорбутилкаучук соответствует требованиям ТУ 2294-096-05766801-2000. Показатели качества полученного продукта приведены в таблице.

Пример 3

Опыт проводят так же, как описано в примере 1, но в качестве растворителя бутилкаучука используют гексан, соответствующий требованиям ТУ 0251-120-05766801-2002.

Полученный хлорбутилкаучук соответствует требованиям ТУ 2294-096-05766801-2000. Показатели качества полученного продукта приведены в таблице.

Пример 4

Опыт проводят так же, как описано в примере 2, но в качестве растворителя бутилкаучука используют гексан, соответствующий требованиям ТУ 0251-120-05766801-2002.

Полученный хлорбутилкаучук соответствует требованиям ТУ 2294-096-05766801-2000. Показатели качества полученного продукта приведены в таблице.

Пример 5

Опыт проводят так же, как описано в примере 2, но в нефрасе растворяют бутилкаучук, имеющий показатель вязкости по Муни (125°С) 40 ед. и непредельность 1,8 % мол., при температуре 20-30°С. На всас центробежного насоса подают раствор бутилкаучука концентрацией 11,2 мас.% и одновременно через входной штуцер насоса в поток раствора бутилкаучука подают 10-15%-ный раствор брома в органическом растворителе нефрас из расчета 4,5-5 мас.% брома на бутилкаучук. Число оборотов насоса - 1500-2000 об/мин. Галоидирующий агент подают с помощью плунжерного насоса.

Температура в реакторе поддерживается 20-25°С.

Полученный бромбутилкаучук соответствует требованиям ТУ 2294-096-05766801-2000. Показатели качества полученного продукта приведены в таблице.

Пример 6

Опыт проводят так же, как описано в примере 5, но в качестве галоидирующего агента используют жидкий бром, соответствующий требованиям ГОСТ 454-76.

Число оборотов насоса составляет 2000-2500 об/мин. Полученный бромбутилкаучук соответствует требованиям ТУ 2294-096-05766801-2000. Показатели качества полученного продукта приведены в таблице.

Пример 7

Опыт проводят так же, как описано в примере 5, но в качестве растворителя используют гексан, соответствующий требованиям ТУ 0251-120-05766801-2002.

Полученный бромбутилкаучук соответствует требованиям ТУ 2294-096-05766801-2000. Показатели качества полученного продукта приведены в таблице.

Пример 8

Опыт проводят так же, как описано в примере 6, но в качестве растворителя используют гексан, соответствующий требованиям ТУ 0251-120-05766801-2002.

Полученный бромбутилкаучук соответствует требованиям ТУ 2294-096-05766801-2000. Показатели качества полученного продукта приведены в таблице.

Пример 9

Опыт проводят так же, как описано в примере 1, но на галоидирование подают 12%-ный раствор этиленпропилендиенового каучка, соответствующего требованиям ТУ 2294-022-05766801-94, с содержанием дициклопентадиена 6,1 мас.%, вязкостью по Муни (125°С) 55 ед., с содержанием пропиленовых звеньев 33 мас.%.

Показатели качества полученного хлорированного этилен-пропилен-диенового эластомера приведены в таблице.

Пример 10

Опыт проводят так же, как описано в примере 5, но на галоидирование подают 10%-ный раствор этиленпропилендиенового каучка, соответствующего требованиям ТУ 2294-022-05766801-94, с содержанием дициклопентадиена 5,1 мас.%, вязкостью по Муни (125°C) 40 ед., с содержанием пропиленовых звеньев 40 мас.%.

Показатели качества полученного хлорированного этиленпропилендиенового эластомера приведены в таблице.

Пример 11

Опыт проводят так же, как описано в примере 5, но в нефрасе растворяют бутилкаучук, имеющий показатель вязкости по Муни (125°С) 52,9 ед. и непредельность 1,8% мол.

В качестве галоидирующего агента используют 10-15%-ный раствор NaBr. В качестве растворителя используют нефрас.

Полученный бромбутилкаучук соответствует требованиям ТУ 2294-096-05766801-2000. Показатели качества полученного продукта приведены в таблице.

Пример 12

Опыт проводят так же, как описано в примере 5, но в нефрасе растворяют бутилкаучук, имеющий показатель вязкости по Муни (125°С) 36 ед. и непредельность 1,9% мол.

В качестве галоидирующего агента используют 10-15%-ный раствор NaBr. В качестве растворителя используют нефрас.

Полученный бромбутилкаучук соответствует требования ТУ 2294-096-05766801-2000. Показатели качества полученного продукта приведены в таблице.

Пример 13

Опыт проводят так же, как описано в примере 1, но на галоидирование подают 65%-ный раствор олигопипериленового каучука, соответствующего требованиям ТУ 2294-023-05766801-94.

Показатели качества полученного продукта приведены в таблице.

Пример 14

Опыт проводят так же, как описано в примере 5, но на галоидирование подают 65%-ный раствор олигопипериленового каучука, соотвествующего требованиям ТУ 2294-023-05766801-94.

Показатели качества полученного продукта приведены в таблице.

Как видно из приведенных примеров, предлагаемый способ галоидирования эластомеров позволяет получать однородный высококачественный продукт с равномерным распределением галоидирующего агента в получаемом полимере.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 2001 |

|

RU2186789C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ГАЛОГЕНИРОВАННЫХ ЭЛАСТОМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2263682C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 2000 |

|

RU2169737C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГАЛОГЕНИРОВАНИЯ ЭЛАСТОМЕРОВ | 1999 |

|

RU2170238C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ГАЛОИДИРОВАНИЯ БУТИЛКАУЧУКА | 2001 |

|

RU2186788C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2001 |

|

RU2212416C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ГАЛОИДБУТИЛКАУЧУКА | 2001 |

|

RU2181730C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2000 |

|

RU2177956C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГАЛОГЕНИРОВАНИЯ ЭЛАСТОМЕРОВ | 1999 |

|

RU2170237C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2012 |

|

RU2497832C1 |

Изобретение относится к непрерывному способу галоидирования эластомеров, а именно к непрерывному способу галоидирования ненасыщенного эластомера, растворенного в органическом растворителе. Непрерывное получение галоидированного эластомера включает галоидирование эластомера путем подачи галоидирующего агента в непрерывный поток раствора эластомера и смешения раствора эластомера и галоидирующего агента в условиях турбулентного движения, как минимум, одну промывку водой и обработку нейтрализующим агентом. Причем галоидирование и, как минимум, одну промывку эластомера осуществляют с помощью насосов в одну стадию в непрерывном потоке при смешении в условиях турбулентного движения раствора эластомера, галоидирующего агента и воды, при этом подачу воды осуществляют также в условиях турбулентности. Способ непрерывного получения галоидированного эластомера позволяет получать однородный высококачественный продукт. 1 н. и 2 з.п. ф-лы, 1 табл.

| НЕПРЕРЫВНЫЙ СПОСОБ И УСТРОЙСТВО ДЛЯ ГАЛОГЕНИРОВАНИЯ ЭЛАСТОМЕРОВ | 1993 |

|

RU2148589C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 1999 |

|

RU2177952C2 |

| US 2965620 A, 20.12.1960 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 2000 |

|

RU2169737C1 |

Авторы

Даты

2005-06-27—Публикация

2003-08-18—Подача