Изобретение касается производства топлива, в частности судового высоковязкого топлива легкого.

Известен состав судового высоковязкого топлива, включающего мазут, и кроме того, остаток 200oС-КК ректификации смеси ловушечной нефти и нефтешлама после трехступенчатого обезвоживания [Пат. РФ 2084494, C 10 L 1/04, Бюл. 20, 1997 г. ] .

Недостатком предложенного состава судового топлива является то, что оно отличается низкими показателями качества. В первую очередь это относится к температуре застывания, которая находится на уровне +3-+7oС. Такая относительно высокая температура застывания обеспечивает плохую прокачиваемость топлива. Она еще более ухудшается в результате температурной депрессии (повышение Тзаст. при хранении топлива, что описано в литературе [Топлива, смазочные материалы, технические жидкости. Ассортимент и применение: Справочник. Под ред. В. М. Школьникова. Изд. 2-е перераб. и доп. - М. : Изд. Центр "Техинформ", 1999. - 596 с. ] .

Применение ловушечных нефтепродуктов, содержащих значительное количество примесей, приводит к высокому содержанию в топливе ванадия, приводящего к высокотемпературной коррозии, катализируемой V2O5, а также значительной зольности, что приводит к отложению солей металлов на поверхности нагрева котлов и проточной части газовых турбин. Это, в свою очередь, ухудшает теплопередачу и снижает КПД энергоустановок.

Известно судовое высоковязкое топливо, включающее углеводородную дистиллятную фракцию прямой перегонки нефти 350-500oС и депрессорную добавку на основе остатка термического крекинга (плотность 1040-1095 кг/м3) (Пат. РФ 2079542, С 1O L 1/04, Бюл. 14, 1997 г. ).

Недостатком предложенного состава судового топлива является использование в качестве депрессорной добавки остатка каталитического крекинга, без которой оказывается невозможным получение судового топлива на основе фракции 350-500oС прямой перегонки нефти. В то же время известно, что установки термического крекинга, производящие продукты низкого качества и не удовлетворяющие современным требованиям, повсеместно заменяются более прогрессивными установками каталитического крекинга. В результате рассчитывать на вовлечение остатка термокрекинга в значительных количествах в состав судового топлива невозможно ни в настоящее время, ни тем более в перспективе.

Наиболее близким к заявляемому изобретению является состав судового высоковязкого топлива (Пат. РФ 1672731, C 10 L 1/04, Бюл. 13, 1995 г. ) на основе гудрона с добавкой мазута и газойля каталитического крекинга, который с целью улучшения эксплуатационных свойств, расширения сырьевых ресурсов и снижения себестоимости топлива дополнительно содержит фракции 180-500oС вторичных процессов и/или фракции 200-480oС крекинг-флегмы и фракцию 450oС-КК остатка термических процессов или фракцию 520oС-КК остатка деасфальтизации при следующем соотношении компонентов, мас. %:

Мазут - 20 - 40

Газойль каталитического крекинга - 5 - 20

Фракции 180-500oС вторичных процессов и/или фракции 200-480oС крекинг флегмы - 5 - 15

Фракция 450oС-КК остатка термических процессов или фракция 520oС-КК остатка деасфальтизации - 20 - 60

Гудрон - До 100

В качестве газойля и остатка вторичных процессов топливо содержит продукты процесса термического крекинга или висбрекинга или коксования. Однако высоких эксплуатационных свойств для данного состава топлива, в том числе прокачиваемости, достичь не удалось.

Известный состав оказывается склонным к расслоению в процессе хранения. Известное топливо обладает неудовлетворительными низкотемпературными свойствами даже в свежеприготовленном состоянии. Эти свойства еще более ухудшаются в процессе хранения топлива.

Себестоимость топлива известного состава оказывается неоправданно высокой за счет недостаточного содержания наиболее дешевого и доступного компонента гудрона. С другой стороны, топливо известного состава отличается плохими смазывающими свойствами.

Сырьевая база известного судового топлива узка и включает лишь дистиллятные и кубовые продукты первичных и вторичных процессов, характерных для НПЗ топливного направления. При этом не учитывается возможность использования побочных продуктов НПЗ масляного направления и нефтехимических производств.

Задача изобретения - повышение эксплуатационных свойств, расширение сырьевых ресурсов и снижение себестоимости топлива.

Изобретение решает задачу создания единого для среднеоборотных и малооборотных судовых дизелей высоковязкого легкого топлива с улучшенными эксплуатационными свойствами: пониженным содержанием вредных примесей (в частности, ванадия), узким фракционным составом, высокой агрегативной стабильностью, лучшими смазывающими и низкотемпературными свойствами, а также прокачиваемостью.

Задача достигается тем, что судовое высоковязкое легкое топливо, включающее гудрон и газойли коксования, дополнительно содержит экстракт селективной очистки и полиалкилбензольную смолу при следующем соотношении компонентов, мас. %:

Легкий газойль коксования - 20 - 40

Тяжелый газойль коксования - 5 - 20

Экстракт селективной очистки - 15 - 30

Смола полиалкилбензольная - 1 - 5

Гудрон - До 100

Эта композиция не уступает известным по антикоррозионным свойствам, характеризуется лучшими смазывающими и низкотемпературными свойствами (температура застывания), а также более высокой агрегативной устойчивостью. За счет использования побочных продуктов нефтехимических производств (полиалкилбензольная смола производства фенола и ацетона) и доступных недефицитных фракций (экстракт селективной очистки масел) расширяется сырьевая база и снижается себестоимость топлива.

Следует отметить, что минимальное использование газойлевых фракций в описываемой композиции судового высоковязкого топлива при полном ее соответствии требованиям эксплуатации ведет к снижению себестоимости топлива. Предлагаемое судовое высоковязкое топливо получают следующим образом. Предварительно подогретые до 30-50oС компоненты топлива смешиваются друг с другом при помощи механической мешалки в течение 30-60 мин. Вследствие протекающих в процессе перемешивания процессов растворения смолисто-асфальтовых веществ ароматическими углеводородами образуется устойчивая мелкодисперсная коллоидная система.

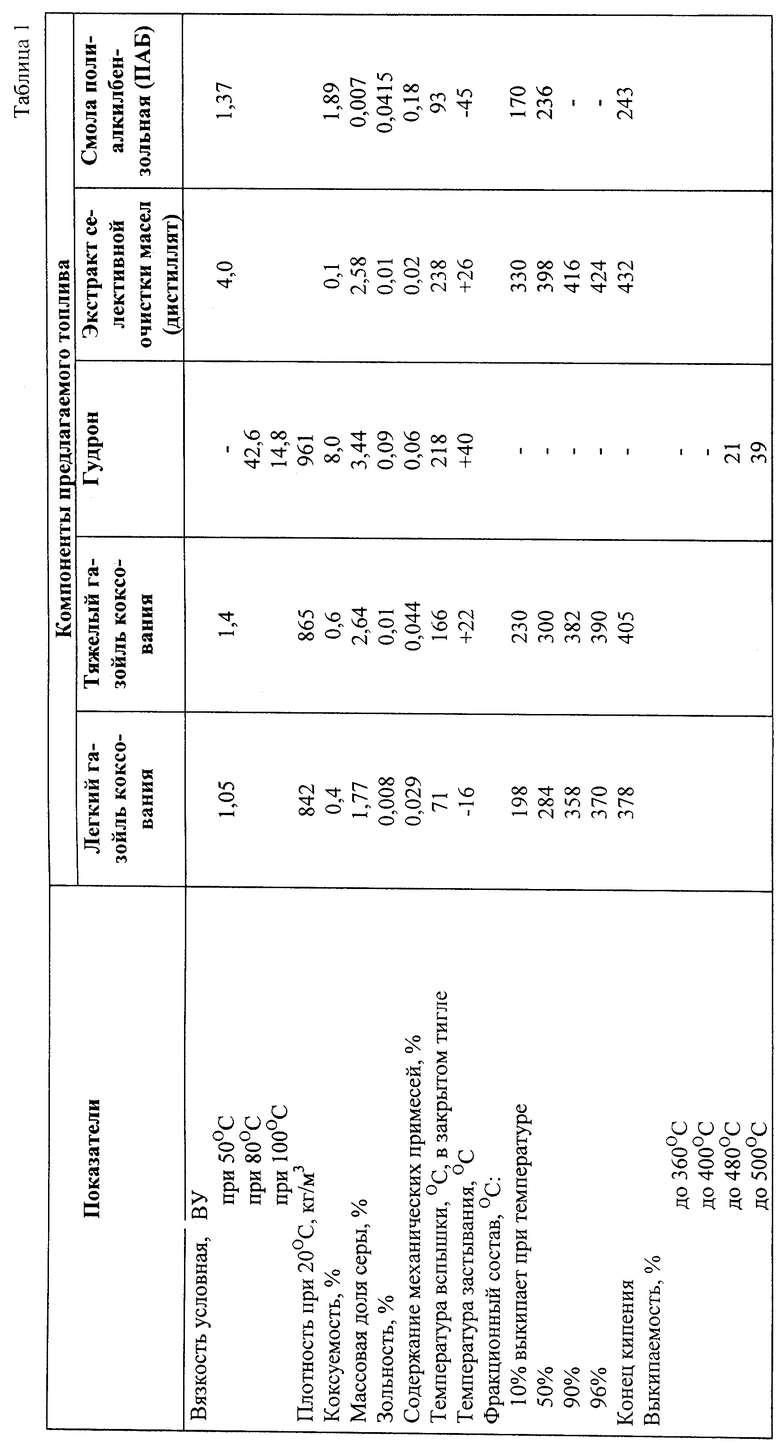

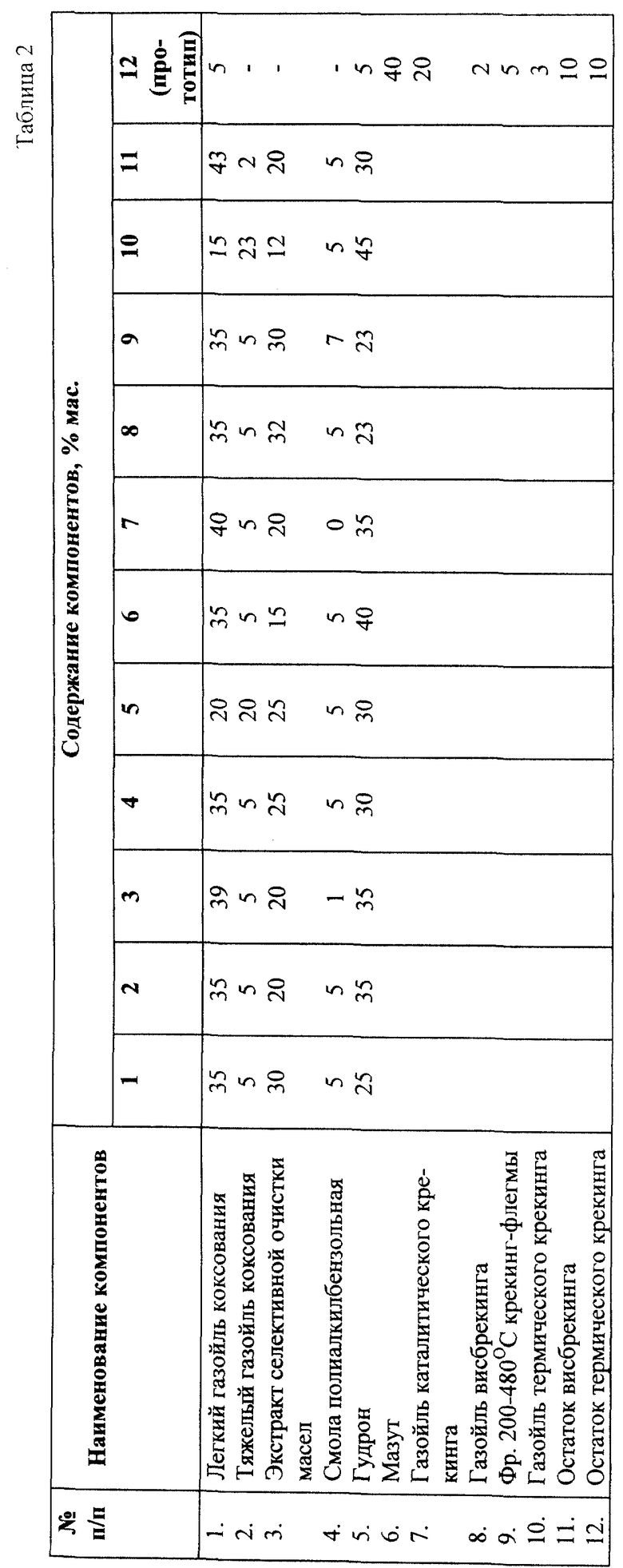

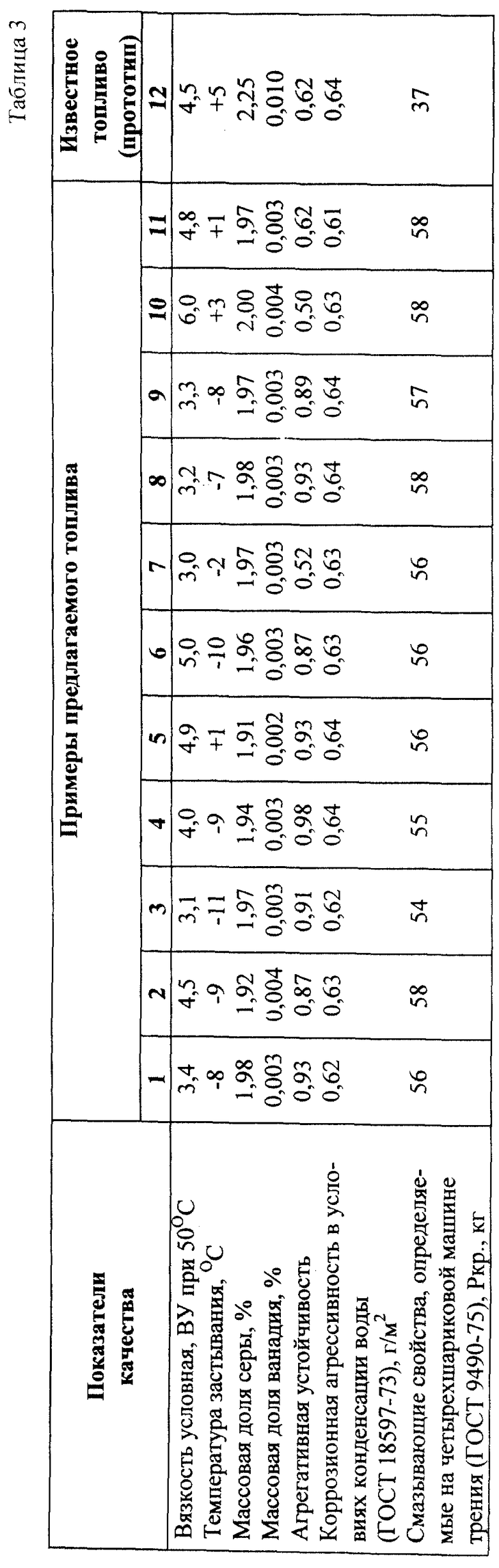

В лабораторных условиях был проведен анализ физико-химических свойств компонентов предлагаемого топлива. Результаты приведены в табл. 1. В табл. 2 представлен компонентный состав образцов известного нефтяного топлива (прототип) и предлагаемой композиции судового высоковязкого топлива, а в табл. 3 приведены показатели качества.

Пример 1. Судовое высоковязкое легкое топливо имеет следующее соотношение компонентов, мас. %:

Легкий газойль коксования - 35

Тяжелый газойль коксования - 5

Экстракт селективной очистки - 30

Смола полиалкилбензольная - 5

Гудрон - До 100

В табл. 3 приведены показатели качества судового высоковязкого легкого топлива, которое характеризуется значительным запасом качества, температурой застывания минус 8oС и вязкостью условной 3,4oВУ при 50oС. Следует отметить, что согласно прототипу, судовое высоковязкое легкое топливо имеет температуру застывания плюс 5oС, то есть значительно выше. Смазочные свойства предлагаемого топлива существенно лучше, чем у известного. По антикоррозионным свойствам предлагаемая композиция не уступает известному топливу.

Пример 2. Судовое высоковязкое легкое топливо имеет следующее соотношение компонентов, мас. %:

Легкий газойль коксования - 35

Тяжелый газойль коксования - 5

Экстракт селективной очистки - 20

Смола полиалкилбензольная - 5

Гудрон - До 100%

Как видно из табл. 3 по температуре застывания минус 9oС и вязкости условной 4,5oВУ при 50oС при содержании серы 1,92 мас. % топливо соответствует техническим требованиям с большим запасом качества особенно по температуре застывания.

Сравнение с известной композицией (пример 12) показывает, что применение описанного состава позволит получить топливо, обладающее при одинаковой с известным условной вязкостью более низкой температурой застывания и более высокой агрегативной устойчивостью. Температура застывания предлагаемого состава на 14oС ниже, чем у известного. Предлагаемое топливо проще в приготовлении, так как содержит лишь 5 компонентов, а не 9, как в известном составе топлива. Смазочные свойства предлагаемого топлива существенно лучше, чем у известного.

Пример 3. Судовое высоковязкое топливо имеет следующее соотношение компонентов, мас. %:

Легкий газойль коксования - 39

Тяжелый газойль коксования - 5

Экстракт селективной очистки - 20

Смола полиалкилбензольная - 1

Гудрон - До 100

Как видно из табл. 3, по температуре застывания минус 11oС и вязкости условной 3,1oВУ при 50oС при содержании серы 1,97 мас. % топливо обладает высокими эксплуатационными свойствами с большим запасом качества.

Пример 4. Судовое высоковязкое легкое топливо имеет следующее соотношение компонентов, мас. %:

Легкий газойль коксования - 35

Тяжелый газойль коксования - 5

Экстракт селективной очистки - 25

Смола полиалкилбензольная - 5

Гудрон - До 100

Как видно из табл. 3, по температуре застывания минус 9oС и вязкости условной 4,0oВУ при 50oС при содержании серы 1,94 топливо соответствует техническим требованиям с большим запасом качества, особенно по температуре застывания. Топливо характеризуется хорошими смазывающими свойствами.

Сравнение с известной композицией показывает, что применение описанного состава позволит получить топливо, обладающее при сопоставимой с известным условной вязкостью более низкой температурой застывания и более высокой агрегативной устойчивостью. Анализ качества этого и известного топлив показывает, что уменьшение содержания экстракта селективной очистки с 30 до 25 мас. % при одновременном увеличении содержания гудрона с 25 до 30 мас. % не приводит к ухудшению качества топлива.

Пример 5. Судовое высоковязкое легкое топливо имеет следующее соотношение компонентов, мас. %:

Легкий газойль коксования - 20

Тяжелый газойль коксования - 20

Экстракт селективной очистки - 25

Смола полиалкилбензольная - 5

Гудрон - До 100

Как видно из табл. 3, предлагаемый состав топлива обеспечивает высокую агрегативную устойчивость последнего и высокие эксплуатационные свойства.

Пример 6. Судовое высоковязкое легкое топливо имеет следующее соотношение компонентов, мас. %:

Легкий газойль коксования - 35

Тяжелый газойль коксования - 5

Экстракт селективной очистки - 15

Смола полиалкилбензольная - 5

Гудрон - До 100

Как видно из табл. 3, по температуре застывания минус 10oС и вязкости 5oВУ при 50oС при содержании серы 1,96 мас. % топливо соответствует техническим требованиям с запасом качества в части температуры застывания.

Сравнение с прототипом (пример 12) свидетельствует о том, что температура застывания последнего оказывается выше (плюс 5oС против минус 10oС у предлагаемого состава).

Вместе с тем следует отметить нецелесообразность дальнейшего повышения массовой доли гудрона за счет снижения доли газойлей коксования, экстракта селективной очистки и полиалкилбензольной смолы, так как это приведет к повышению условной вязкости и ухудшению эксплуатационных свойств топлива. Предлагаемая композиция позволяет получить топливо с высокой агрегативной стабильностью (Ф= 0,87), высокими антикоррозионными и смазывающими свойствами и более низкой, чем у известного топлива, себестоимостью за счет большего содержания гудрона (40 мас. % против 5 мас. %).

Пример 7. Судовое высоковязкое легкое топливо имеет следующее соотношение компонентов, мас. %:

Легкий газойль коксования - 40

Тяжелый газойль коксования - 5

Экстракт селективной очистки - 20

Гудрон - До 100

Как видно из табл. 3, по температуре застывания минус 2oС и вязкости условной 3,0oВУ при 50oС при содержании серы 1,97 топливо соответствует техническим требованиям с большим запасом качества, особенно по температуре застывания.

Вместе с тем отсутствие в составе топлива полиалкилбензольной смолы существенно снижает агрегативную устойчивость топлива (фактор Ф= 0,52), что может привести к расслаиванию топлива в процессе хранения. Таким образом, замена 5 мас. % полиалкилбензольной смолы на дополнительные 5 мас. % легкого газойля коксования (сравн. прим. 2 и 3) нецелесообразна, так как приводит к существенному палению агрегативной устойчивости (величина Ф в примере 2 равна 0,87, в примере 7 Ф= 0,52). Отказ от использования полиалкилбензольной смолы сужает сырьевую базу топлива и повышает его себестоимость за счет применения более дорогостоящих компонентов.

Пример 8. Судовое высоковязкое легкое топливо имеет следующее соотношение компонентов, мас. %:

Легкий газойль коксования - 35

Тяжелый газойль коксования - 5

Экстракт селективной очистки - 32

Смола полиалкилбензольная - 5

Гудрон - До 100

Как видно из табл. 3, повышение содержания экстракта селективной очистки масел до 32% за счет снижения доли гудрона не приводит к существенным изменениям свойств топлива и поэтому нецелесообразно по экономическим соображениям.

Пример 9. Судовое высоковязкое легкое топливо имеет следующее соотношение компонентов, мас. %:

Легкий газойль коксования - 35

Тяжелый газойль коксования - 5

Экстракт селективной очистки - 30

Смола полиалкилбензольная - 7

Гудрон - До 100

Повышение содержания смолы полиалкилбензольной до 7% не сопровождается существенным изменением эксплуатационных свойств топлива (табл. 3) и поэтому нецелесообразно по экономическим соображениям.

Пример 10. Судовое высоковязкое легкое топливо имеет следующее соотношение компонентов, мас. %:

Легкий газойль коксования - 15

Тяжелый газойль коксования - 23

Экстракт селективной очистки - 12

Смола полиалкилбензольная - 5

Гудрон - До 100

Как видно из табл. 3, снижение доли легкого газойля коксования до 15 мас. % и экстракта селективной очистки до 12 мас. % при одновременном повышении доли тяжелого газойля коксования до 23% и гудрона до 45 мас. % приводит к росту условной вязкости, что существенно ухудшает качество топлива вследствие ухудшения условий перевозки и перекачки вещества, увеличения гидравлических сопротивлений, увеличения продолжительности сливно-наливных операций и снижения эффективности работы форсунок. Кроме того, резко снижается агрегативная устойчивость топлива и повышается температура его застывания.

Пример 11. Судовое высоковязкое легкое топливо имеет следующее соотношение компонентов, мас. %:

Легкий газойль коксования - 43

Тяжелый газойль коксования - 2

Экстракт селективной очистки - 20

Смола полиалкилбензольная - 5

Гудрон - До 100

Как видно из табл. 3, повышение содержания легкого газойля коксования до 43% за счет снижения доли легкого газойля коксования до 2% сопровождается снижением агрегативной устойчивости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУДОВОЕ ВЫСОКОВЯЗКОЕ ТОПЛИВО | 1989 |

|

RU1672731C |

| Стабильное низкосернистое остаточное судовое топливо | 2024 |

|

RU2829448C1 |

| СУДОВОЕ ТОПЛИВО (ВАРИАНТЫ) | 2019 |

|

RU2740906C1 |

| СТАБИЛЬНОЕ НИЗКОСЕРНИСТОЕ ОСТАТОЧНОЕ СУДОВОЕ ТОПЛИВО | 2022 |

|

RU2786812C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ СУДОВЫХ ВЫСОКОВЯЗКИХ ТОПЛИВ И НЕФТЯНОГО КОКСА | 2015 |

|

RU2601744C1 |

| СУДОВОЕ ВЫСОКОВЯЗКОЕ ТОПЛИВО | 2016 |

|

RU2626236C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУДОВОГО ИЛИ КОТЕЛЬНОГО ТОПЛИВА | 2001 |

|

RU2185415C1 |

| СУДОВОЕ ВЫСОКОВЯЗКОЕ ТОПЛИВО ДЛЯ СРЕДНЕОБОРОТНЫХ И МАЛООБОРОТНЫХ СУДОВЫХ ДИЗЕЛЕЙ (ВАРИАНТЫ) | 1995 |

|

RU2079542C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОВЯЗКОГО СУДОВОГО ТОПЛИВА | 1995 |

|

RU2074232C1 |

| СУДОВОЕ ТОПЛИВО | 1999 |

|

RU2155211C1 |

Изобретение относится к производству судовых высоковязких топлив. Топливо содержит: легкий газойль коксования 20-40%, тяжелый газойль коксования 5-20%, экстракт селективной очистки масел 15-30%, смола полиалкилбензольная 1-5% и гудрон до 100. Топливо имеет высокие эксплуатационные свойства, широкую сырьевую базу и может использоваться для среднеоборотных и малооборотных судовых дизелей. 3 табл.

Судовое высоковязкое легкое топливо, включающее гудрон и газойли коксования, отличающееся тем, что оно дополнительно содержит экстракт селективной очистки и полиалкилбензольную смолу при следующем соотношении компонентов, мас. %:

Легкий газойль коксования - 20-40

Тяжелый газойль коксования - 5-20

Экстракт селективной очистки - 15-30

Смола полиалкилбензольная - 1-5

Гудрон - До 100

| СУДОВОЕ ВЫСОКОВЯЗКОЕ ТОПЛИВО | 1989 |

|

RU1672731C |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Топливная композиция | 1983 |

|

SU1159944A1 |

Авторы

Даты

2002-01-10—Публикация

2000-04-20—Подача