Изобретение относится к смазочным материалам и технологии их изготовления и может быть использовано при производстве пластичных смазок из маслоотходов, например металлургических предприятий, применяемых для смазки узлов трения и скольжения разных машин и механизмов, работающих в особо тяжелых условиях.

Известна графитная смазка, содержащая кальциевое мыло, приготовленное на синтетических жирных кислотах (СЖК), графит и цилиндровое масло (ГОСТ 3333). Известна смазка для сухого волочения, содержащая жиры, известь, мел и графит (Заявка Франции 2631348).

Недостатком известных смазок является невозможность использования при их приготовлении отработанных продуктов и относительная дороговизна этих смазок.

Наиболее близким аналогом к заявляемой смазке является смазка УНИОЛ-1 (ТУ-38-20181-70), которая содержит: масло МС-20 по ГОСТ 9320-60 в количестве 80±2%, синтетические жирные кислоты (СЖК) 11±1%, синтетическую уксусную кислоту в количестве 4±1%, известь 4±0,5% и присадку дифениламин 0,5-0,4%.

Недостатком данной смазки является ее дороговизна.

Известен способ получения смазки (технического масла), в котором хлопковое масло предварительно смешивают при температуре 50-80oС с 0,1-0,5% пальмового масла, а количество хлопкового масла рассчитывают по эмпирической формуле (А. с. СССР 1765173). Недостатком способа является невозможность приготовления с его помощью пластичных смазок, содержащих маслоотходы и имеющих удовлетворительные эксплуатационные свойства. Наиболее близким аналогом способа производства смазки является технология изготовления смазки УНИОЛ-1 (по ТУ 38-20181-70), которая осуществляется следующим образом. В варочный аппарат загружают минеральное масло (ММ), при температуре 50-60oС загружают СЖК фракции С10-С20, поднимают температуру до 85oС и подают уксусную кислоту. Затем при температуре 85-95o загружают известковое молоко. Омыление ведут при 100-110oС, затем смазку подвергают термообработке. После окончания термообработки смазку охлаждают и при 100oС вводят антиокислительную присадку дифениламин, затем смазку гомогенизируют при температуре не выше 40oС и затаривают.

Недостатком данной технологии изготовления смазки является низкая производительность и дороговизна процесса.

Технической задачей предлагаемой пластичной смазки является улучшение экологии за счет утилизации отходов, загрязняющих окружающую среду, а также удешевление смазки. Технической задачей предлагаемого способа производства смазки является утилизация отработанных масел металлургического производства, увеличение производительности и удешевление способа при сохранении смазывающего эффекта.

Техническая задача в веществе решается тем, что в качестве омыляемого компонента в смазке используют СЖК и/или отработанное пальмовое масло (ОПМ), а смазка дополнительно содержит отработанные минеральное и растительное масла (ОММ) (ОРМ) при следующем соотношении компонентов, мас. %:

СЖК и/или ОПМ - 3,4 - 18,5

ОММ - 30 - 35

ОРМ - 2,1 - 7,5

Известь - 6,6 - 13,9

Уксусная кислота - 3,4 - 4,8

Присадка - 0,02 - 5

MM - Остальное

Техническая задача в способе достигается тем, что в качестве омыляемого компонента используют СЖК и/или ОПМ, причем в варочный аппарат последовательно подают предварительно перемешанные и пропущенные через роторно-пульсационный аппарат (РПА) ОММ и известь, отработанное растительное масло (ОРМ), затем подают или СЖК и ММ, или СЖК и предварительно перемешанные и пропущенные через РПА ММ и ОПМ или предварительно перемешанные и пропущенные через РПА ММ и ОПМ, затем подают уксусную кислоту, производят омыление, термообработку, вводят присадку, производят охлаждение и затаривают с помощью РПА.

Сущность предлагаемого технического решения состоит в том, что определенный состав компонентов смеси, приготовленной также в определенной последовательности и при найденных экспериментальным путем режимах отдельных операций, позволяет использовать для получения пригодной к эксплуатации пластичной смазки маслоотходы металлургического производства, которые обычно уничтожаются либо сливаются в окружающую среду. Таким образом, решаются две актуальные проблемы: значительное удешевление смазки и уменьшение загрязнения окружающей среды.

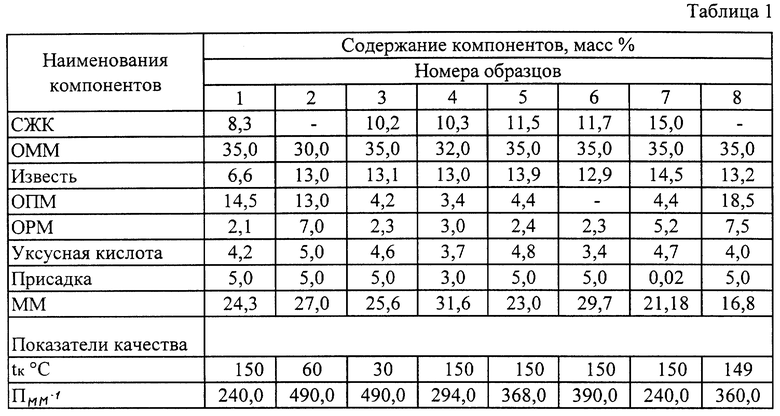

Были изготовлены 8 образцов (см. Таблица 1) (все они были щелочными), из которых образцы 2 и 3 имели низкую температуру каплепадения (t к oС) и высокую пенетрацию (П мм - 1), что не отвечает требованиям, предъявляемым к смазочным материалам. Образцы 1 и 7 имеют более высокую температуру каплепадения, но низкая пенетрация ограничивает их применение в циркуляционных системах: они могут применяться как закладные в высокооборотистых узлах и при больших температурах. Образцы же 4-6, 8 могут прекрасно использоваться в циркуляционных системах густой смазки металлургического оборудования.

Способ производства смазки выше указанного состава заключается в том, что в нем можно использовать СЖК или СЖК вместе с ОПМ, а также одно ОПМ без СЖК. В варочный аппарат последовательно загружают предварительно перемешанные в баке-мешалке и пропущенные через РПА ОММ и известь, затем задают ОРМ. Далее можно загрузить только СЖК и ММ или предварительно перемешанные и пропущенные через РПА ММ и ОПМ или СЖК и предварительно перемешанные в баке-мешалке и пропущенные через РПА ММ и ОПМ.

После чего в варочный аппарат загружают уксусную кислоту и осуществляют процесс омыления, производят термообработку полученной смазки и в процессе охлаждения подают присадки. Готовую смазку сливают в приемный бак для дальнейшего охлаждения, после чего ее затаривают с помощью РПА в контейнеры.

Примеры конкретного выполнения способа

Пример 1 - образец 5 Таблицы 1.

Пластичная смазка содержит: СЖК 11,5%, ОММ 35%, извести 13,9%, ОПМ 4,4%, ОРМ 2,4%, уксусной кислоты 4,8%, присадки 5%, MM - остальное.

Смазку изготавливают следующим образом. ОММ и известь загружают в бак-мешалку, после перемешивания пропускают через РПА и подают в варочный аппарат, куда также подают ОРМ и при температуре 60oС СЖК фракции С16-С22. ММ и ОПМ также закачивают в бак-мешалку, пропускают через РПА и при температуре 70oС загружают в варочный аппарат, затем при температуре 80oС в варочный аппарат заливают уксусную кислоту. Омыление ведут при температуре 100-110oС. После окончания реакции (омыления), на что указывает начавшийся рост температуры, проводят термообработку путем доведения температуры смазки до 150oС, выдержке при этой температуре в течение 50-60 минут и охлаждения до 86oС. Далее вводят присадку, например дифениламин, сливают готовую смазку в приемный бак, охлаждают до 36-40oС и затаривают с помощью РПА в контейнеры.

Пример 2 - образец 8 Таблицы 1.

Пластичная смазка содержит: ОММ 35%; известь 13,2%; ОПМ 18,5%; ОРМ 7,5%, уксусная кислота 4,0%, присадка 5,0%, MM - остальное.

Смазку изготавливали аналогично примеру 1.

Отличие этого примера от примера 1 состоит в том, что после подачи в варочный аппарат ОРМ туда задают ММ и ОПМ, которые предварительно перемешивали в баке-мешалке и пропустили через РПА при температуре 70oС.

Пример 3 - образец 6 Таблицы 1.

Пластичная смазка содержит: СЖК 11,7%, ОММ 35%, известь 12,9%, ОРМ 2,3%, уксусная кислота 3,4%, присадка 5%, MM - остальное.

Смазку изготавливали аналогично примерам 1 и 2.

Отличие этого примера от примеров 1 и 2 состоит в том, что после подачи в варочный аппарат ОРМ туда задают СЖК и ММ.

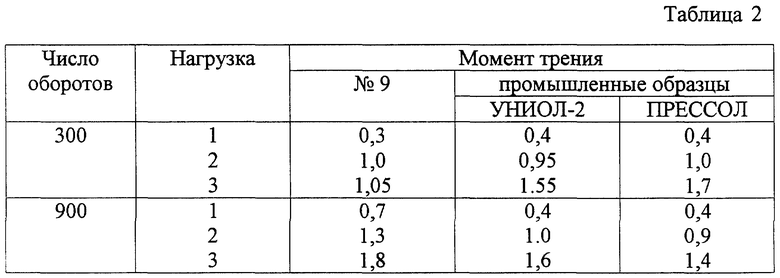

Трибологические свойства смазки заявляемого состава были опробированы наряду с промышленными образцами на машине трения.

Как видно из таблицы 2, смазочные свойства опытного образца при низких оборотах даже превосходят промышленные смазки, а при высоких оборотах не намного уступают им.

Благодаря применению РПА производительность процесса производства смазок увеличивается в 2 раза, а за счет использования отработанных масел металлургического производства стоимость смазок уменьшается на 20-50%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластичная смазка и способ ее получения | 2021 |

|

RU2787868C1 |

| ПЛАСТИЧНАЯ СМАЗКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2556215C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОЙ КАЛЬЦИЕВОЙ СМАЗКИ | 2000 |

|

RU2163629C1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ УЗЛОВ ТРЕНИЯ | 2011 |

|

RU2489480C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСИСТЕНТНОЙ КАЛЬЦИЕВОЙ СМАЗКИ | 2000 |

|

RU2163628C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИЧНОЙ СМАЗКИ | 2013 |

|

RU2534992C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1992 |

|

RU2048507C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1993 |

|

RU2034909C1 |

| СМАЗКА | 1992 |

|

RU2048506C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2008 |

|

RU2391386C1 |

Изобретение относится к смазочным материалам и технологии их изготовления и может быть использовано при производстве пластичных смазок из маслоотходов, например металлургических предприятий, применяемых для смазки узлов трения и скольжения машин и механизмов, работающих в особо тяжелых условиях. Смазка содержит, мас. %: синтетические жирные кислоты (СЖК) и/или отработанное пальмовое масло (ОПМ) 3,4-18,5, отработанное минеральное масло (ОММ) 30-35, отработанное растительное масло (ОРМ) 2,1-7,5, известь 6,6-13,9, уксусную кислоту 3,4-4,8, присадку 0,02-5, минеральное масло (ММ) - остальное. При производстве смазки в варочный аппарат последовательно подают предварительно перемешанные и пропущенные через роторно-пульсационный аппарат (РПА) ОММ и известь, ОРМ, затем подают или СЖК и ММ, или СЖК и предварительно перемешанные и пропущенные через РПА ММ и ОПМ, или предварительно перемешанные и пропущенные через РПА ММ и ОПМ, затем подают уксусную кислоту, производят омыление, термообработку, вводят присадку, производят охлаждение и затаривают с помощью РПА. Технический результат - улучшение экологии за счет утилизации отходов, загрязняющую среду, а также удешевление как самой смазки, так и способа ее получения и увеличение производительности способа. 2 с. п. ф-лы, 2 табл.

Синтетические жирные кислоты и/или отработанное пальмовое масло - 3,4-18,5

Отработанное минеральное масло - 30-35

Отработанное растительное масло - 2,1-7,5

Известь - 6,6-13,9

Уксусная кислота - 3,4-4,8

Присадка - 0,02-5

Минеральное масло - Остальное

2. Способ производства пластичной смазки, включающий загрузку в варочный аппарат минерального масла, уксусной кислоты, извести, омыляемого компонента, омыление, термообработку, введение присадки, охлаждение и затаривание, отличающийся тем, что в качестве омыляемого компонента используют синтетические жирные кислоты и/или отработанное пальмовое масло, причем в варочный аппарат последовательно подают предварительно перемешанные и пропущенные через роторно-пульсационный аппарат отработанное минеральное масло и известь, отработанное растительное масло, затем подают или синтетические жирные кислоты и минеральное масло, или синтетические жирные кислоты и предварительно перемешанные и пропущенные через роторно-пульсационный аппарат минеральное масло и отработанное пальмовое масло, или предварительно перемешанные и пропущенные через роторно-пульсационный аппарат минеральное масло и отработанное пальмовое масло, затем подают уксусную кислоту, а затаривание производят с помощью роторно-пульсационного аппарата.

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| RU 94025570 A1, 10.10.1996 | |||

| Пластичная смазка | 1990 |

|

SU1737006A1 |

| 0 |

|

SU283072A1 | |

| US 4392967 A, 12.07.1983 | |||

| EP 151825 A2, 10.12.1984. | |||

Авторы

Даты

2002-01-10—Публикация

2000-04-03—Подача