Изобретение относится к области нефтехимии, в частности к способам получения консистентных гидратированных смазок - синтетических солидолов, находящих широкое применение в качестве антифрикционных смазок массового назначения - для узлов трения автомобилей, тракторов и других механизмов.

Известен способ получения консистентной кальциевой смазки - гидратированной кальциевой смазки - солидол, заключающийся в том, что в варочный котел, в котором специально оставленное определенное количество солидола от предыдущей партии, загружают норму известкового молока с концентрацией CaO 15%. Эту массу в течение 1 часа тщательно перемешивают при подогреве 98-105oC. При этом образуется суспензия известкового молока с солидолом и отделяется излишняя вода. Затем температура массы снижается до 60-65oC, перемешивание прекращается и производится получасовой отстой воды и ее слив из аппарата.

На полученную суспензию загружают часть минерального масла (15% от всей нормы масла) и полную норму СЖК (синтетических жирных кислот) фракции C20 и выше. При перемешивании и подогреве до 100-105oC идет омыление и частичное обезвоживание мыльной основы.

Омыление и обезвоживание длится от 2 до 6 часов. В мыльной основе оставляют воды не менее 5-8%.

Мыльная основа содержит избыточную щелочь, содержание которой около 0,2%.

Далее в аппарат подают очередную порцию масла, составляющую 30-35% от всей его нормы для разбавления мыльной основы. Масло подают медленно при непрерывном перемешивании. Затем вводят последнюю порцию холодного масла - около 50% от всей загрузки. Этим маслом при непрерывном перемешивании вся масса смазки охлаждается до температуры слива, равной 70-75oC.

Готовая смазка сливается в тару. Температура каплепадения полученной смазки составляет 85-105oC (ГОСТ 4366-76), вязкость при 0oC 100-200 Па·с (ГОСТ 4366-76). Температура работоспособности от 70 до -30oC. [Шехоян Л.С., Громова Л. Г. Производство консистентных смазок.- Гостоптехиздат, 1959 , с. 100-103].

Недостатком способа является сложность процесса и узкий температурный диапазон применения смазки.

Наиболее близким к заявляемому является способ получения консистентной кальциевой смазки - гидратированной кальциевой смазки - (солидол синтетический) - готовят загущением масел средней вязкости гидратированными кальциевыми мылами синтетических жирных кислот (СЖК) - фракции C20 и выше, полученных окислением парафинов.

Температура каплепадения смазки 85-105oC. Максимальная температура применения смазки от 65-70oC до -30oC [ Синицин В.В. Подбор и применение пластичных смазок.- М.: Химия, 1974, с. 321-326].

Недостатком смазки является узкий температурный диапазон применения и низкое значение температуры каплепадения.

Задача изобретения - упрощение процесса и расширение температурного диапазона применения получаемой консистентной кальциевой смазки и повышение значения температуры каплепадения.

Поставленная задача достигается тем, что консистентную кальциевую смазку получают путем смешения минерального масла, синтетических жирных кислот (СЖК) фракции C20 и выше с последующим омылением гидроокисью кальция, причем СЖК фракции C20 и выше подвергают предварительному окислению кислородом воздуха при 110-160oC в течение 10-24 часов до содержания оксикислот 10-30 мас. %. Вводят в качестве минерального масла мазут в соотношении СЖК фракции C20 и выше мазут 1:3, нагревают до 80oC, добавляют гидроокись кальция в соотношении СЖК фракции C20 и выше гидроокись кальция 2:1,02-1,5. Полученную смесь при температуре 110-140oC перемешивают в течение 3-4 часов до полного омыления.

Сущность способа заключается в следующем.

СЖК фракции C20 и выше подвергают предварительному окислению кислородом воздуха при 110-160oC в течение 10-24 часов до содержания оксикислот 10-30 мас. %, вводят в качестве минерального масла мазут при соотношении СЖК фракции C20 и выше мазут 1: 3, нагревают до 80oC, добавляют гидроокись кальция при соотношении СЖК фракции C20 и выше гидроокись кальция 2:1,02-1,5. Полученную смесь при температуре 110-140oC перемешивают в течение 3-4 часов до полного омыления.

Сущность изобретения поясняется следующими примерами.

Пример 1. СЖК фракции C20 и выше подвергают предварительному окислению кислородом воздуха при 110oC в течение 10 часов до содержания оксикислот 10 мас. %, вводят в качестве минерального масла мазут в соотношении СЖК фракции C20 и выше мазут 1: 3, нагревают до 80oC, добавляют гидроокись кальция в соотношении СЖК фракции C20 и выше гидроокись кальция 2:1,02. Полученную смесь перемешивают при температуре 110oC в течение 3 часов до полного омыления.

Температура каплепадения полученной консистентной кальциевой смазки 140oC, вязкость при 0oC 145 Па·с, температурный диапазон применения смазки от 110oC до -40oC.

Пример 2. Аналогично примеру 1, СЖК фракции C20 и выше подвергают окислению до 135oC в течение 17 часов до содержания оксикислот 20 мас.%, добавляют гидроокись кальция в соотношении СЖК фракции C20 и выше гидроокись кальция 2:1,25. Температура каплепадения полученной консистентной кальциевой смазки 148oC, вязкость при 0oC 110 Па·с, температурный диапазон применения от 118oC до -45oC.

Пример 3. Аналогично примеру 1, СЖК фракции C20 и выше подвергают предварительному окислению при 160oC в течение 24 часов до содержания оксикислот 30 мас. %, добавляют гидроокись кальция в соотношении СЖК фракции C20 и выше гидроокись кальция 2:1,5.

Температура каплепадения полученной консистентной кальциевой смазки 160oC, вязкость при 0oC 98 Па·с, температурный диапазон применения от 130oC до -50oC.

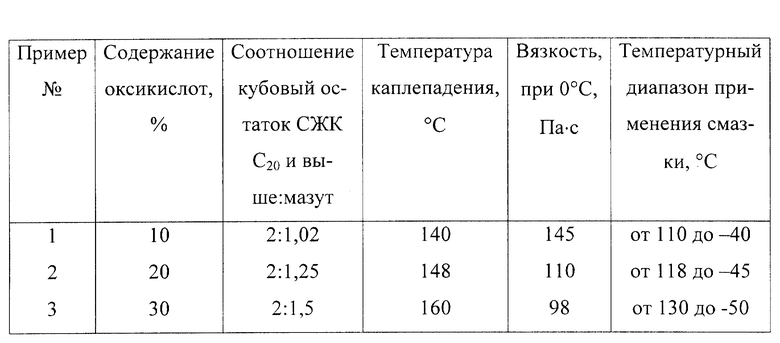

Данные примеров сведены в таблицу.

Из таблицы видно, что увеличение содержания оксикислот в СЖК фракции C20 и выше позволяет повысить температуру каплепадения полученной смазки со 140oC до 160oC, снизить вязкость при 0oC, что приводит к расширению температурного диапазона применения смазки, т.е. чем выше температура каплепадения, тем выше верхний температурный диапазон применения полученной смазки, и чем ниже вязкость при 0oC, тем ниже нижний температурный диапазон применения смазки.

Использование способа получения консистентной кальциевой смазки позволит:

- упростить процесс получения консистентной кальциевой смазки по сравнению с прототипом;

- расширить температурный диапазон применения смазки;

- проводить процесс в присутствии в качестве минерального масла - мазута - дешевого и доступного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОЙ КАЛЬЦИЕВОЙ СМАЗКИ | 2000 |

|

RU2163629C1 |

| Способ получения пластичной кальциевой смазки | 2016 |

|

RU2631112C1 |

| ПЛАСТИЧНАЯ СМАЗКА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2000 |

|

RU2177982C2 |

| ПЛАСТИЧНАЯ СМАЗКА | 1999 |

|

RU2169171C2 |

| ЖИРОВОЙ СОЛИДОЛ И ИСТОЧНИК ВЫСШИХ ЖИРНЫХ КИСЛОТ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2271381C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1999 |

|

RU2163627C1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2013 |

|

RU2529857C1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ КАЧЕНИЯ | 2013 |

|

RU2529461C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИРОВОГО СОЛИДОЛА | 2021 |

|

RU2764085C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗКИ ДЛЯ ГЕРМЕТИЗАЦИИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2003 |

|

RU2229501C1 |

Изобретение относится к области нефтехимии, в частности к способам получения консистентных гидратированных смазок - синтетических солидолов, находящих широкое применение в качестве антифрикционных смазок массового назначения: для узлов трения автомобилей, тракторов и других механизмов. Смазку получают путем предварительного окисления СЖК фракции С20 и выше кислородом воздуха при 110 - 160oC в течение 10 - 24 ч до содержания оксикислот 10 - 30 мас.%. Затем вводят мазут при соотношении СЖК фракции C20 и выше: мазут 1 : 3, нагревают до 80oC, добавляют гидроокись кальция при соотношении СЖК фракции C20 и выше: гидроокись кальция 2 : 1,02 - 1,5. Полученную смесь при 110 - 140oC перемешивают в течение 3 - 4 ч до полного омыления. Технический результат - упрощение процесса получения консистентной кальциевой смазки, расширение температурного диапазона применения смазки, использование мазута - дешевого и доступного сырья. 1 табл.

Способ получения консистентной кальциевой смазки путем смешения минерального масла, синтетических жирных кислот фракции С20 и выше с последующим омылением гидроокисью кальция, отличающийся тем, что синтетические жирные кислоты фракции С20 и выше подвергают предварительному окислению кислорода воздуха при 110 - 160oC в течение 10 - 24 ч до содержания оксикислот 10 - 30 мас. %, вводят в качестве минерального масла мазут в соотношении синтетические жирные кислоты фракции С20 и выше: мазут 1 : 3, нагревают до 80oC, добавляют гидроокись кальция в соотношении синтетические жирные кислоты фракции С20 и выше: гидроокись кальция 2 : 1,02 - 1,5.

| СИНИЦЫН В.В | |||

| Подбор и применение пластичных смазок | |||

| - М.: Химия, 1974, с.321-326 | |||

| US 3242805 A, 22.03.1966 | |||

| US 4392967 A, 12.07.1983 | |||

| GB 1153537 A, 29.05.1969 | |||

| Устройство для изготовления профильных изделий из порошкообразных полимеров | 1986 |

|

SU1399155A1 |

| Пластичная смазка | 1988 |

|

SU1549989A1 |

Авторы

Даты

2001-02-27—Публикация

2000-04-25—Подача