Изобретение относится к резиновой промышленности, в частности к способам получения резинопокрытых перчаток, предназначенных для защиты рук рабочих, с целью исключения производственного травматизма.

Известен способ изготовления защитных перчаток путем получения трикотажной заготовки из хлопчатобумажной пряжи двухластичного переплетения с последующей обработкой спиртовым раствором уксусной кислоты (коагулянтом) и маканием в латексную смесь (авт. свид. СССР N 741051, кл. C 08 J 5/02, 1976).

Недостатки известного способа - значительный расход натурального сырья, необходимого в легкой промышленности, а также недостаточно хорошее качество изготавливаемых перчаток, так как имеют место низкая адгезия и сквозное пропитывание латексом трикотажной заготовки.

Известен способ изготовления защитных перчаток, принятый в качестве прототипа, когда сначала изготавливают подложку из ткани - трикотажную заготовку, пропитывают термореактивным веществом, содержащим поливинилацетатную эмульсию, уксуснокислый аммоний и воду для образования защитной пленки (авт. свид. СССР N 1149928, М. кл. 4 A 41 D 3/00, 1983 г. ) с последующим маканием в латексную смесь.

Недостатком прототипа является то, что защитные пленки обладают высокой влагопоглощаемостью, как следствие, имеют низкие адгезию и электрическую прочность, а при их хранении внутри накапливается эмульгатор и вулканизирующие агенты с аллергическими и другими вредными свойствами. При этом создание такой защитной пленки требует дополнительных материалов и операций.

Задачей настоящего изобретения является обеспечение возможности использования более дешевых (облегченных) тканей, исключения их сквозной пробивки латексом без создания специальной защитной пленки, увеличение адгезии латекса к ткани.

Указанная задача обеспечивается тем, что в способе изготовления защитных перчаток и рукавиц из латекса на подложке из ткани, форму с надетой на нее тканевой подложкой макают в латексную смесь с относительной вязкостью 30-60 с по воронке BЗ-4 на глубину не более 10 см, форму извлекают из латексной смеси и выдерживают над ее поверхностью в течение времени, достаточного для рекомбинации молекул поверхностных слоев латекса, форму вновь погружают на глубину на 6-8 см большую, чем при предыдущем погружении, повторяя операции погружения в латексную смесь, извлечения из нее и выдержки до полного макания всей подложки, после чего избытку латексной смеси дают стечь в течение 5-15 мин, проводят сушку при 50-70oC в течение 30-40 мин без обдува воздухом, после чего сушат при 90-95oC с обдувом воздухом со скоростью 0,5-3,0 м/с в течение 60-90 мин.

Изобретение основано на следующем наблюдении.

Полное погружение подложки из ткани при ее разовом макании в латексную композицию на основе натурального или искусственного каучука неизбежно приводит к неравномерности контакта разных частей подложки с композицией. Нижняя часть подложки первой погружается в композицию и последней выходит из нее. Поэтому за время необходимой адгезии латексом верхней части подложки, нижняя промачивается насквозь, что резко снижает механические, диэлектрические и эксплуатационные свойства изделий, приводя к их выбраковке.

Оказалось, что возникшая проблема может быть успешно решена без создания защитной пленки, негативно сказывающейся на качестве изделий. Как выяснилось, частичное погружение изделия в латексную композицию с последующей достаточно кратковременной выдержкой на воздухе для рекомбинации молекул поверхностного слоя латекса предотвращает дальнейшее промачивание подложки при последующих маканиях на большую глубину. При этом высокие показатели адгезии латексной смеси к подложке сочетаются с отсутствием ее сквозного промачивания.

Изобретение осуществляют следующим образом.

Форму с надетой на нее тканевой подложкой макают в латексную смесь с относительной вязкостью 30-60 с по воронке BЗ-4 на глубину не более 10 см, после чего форму извлекают из латексной смеси и выдерживают над поверхностью латексной смеси в течение времени, необходимого для соответствующей рекомбинации молекул поверхностных слоев латекса, далее форму вновь погружают в латексную смесь на глубину не более 18 см, после чего операции извлечения формы из латексной смеси, выдержки над ее поверхностью и погружения в смесь повторяют, увеличивая глубину погружения на 6-8 см при каждом последующем погружении, после полного погружения изделия его извлекают из латексной смеси, дают стечь ее избытку в течение 5-15 мин, сушат латексный слой на поверхности подложки (тканевой основы) при 50-70oC в течение 30-40 мин без обдува изделий воздухом, после чего температуру воздуха повышают до 90-95oC и продолжают сушку при обдуве воздухом со скоростью 0,5-3,0 м/с в течение 60-90 мин.

Пример 1 (по прототипу).

Основу перчаток выполняют из хлопчатобумажной пряжи линейной плотности 18,5 текс с длиной петли от 3,47 до 3,6 мм. Мокроотжатое отбеленное или отваренное полотно пропитывают термореактивным веществом для образования защитной пленки, содержащим, г/л:

Поливинилацетатная эмульсия - 5

Уксуснокислый аммоний - 2

Вода - Остальное до 1 л

Обрезинивание проводят путем пропитки формы с трикотажной основой латексной смесью на основе натурального каучука "результекс", загущенного 4%-ным раствором метилцеллюлозы, и в загущенном латексе "неопрен-750". Процесс пропитки осуществляют плавно без выдержки.

Образцы резино-трикотажных перчаток испытывали на сопротивление расслаиванию (характеризующее адгезионные свойства) и проверяли на сквозное пропитывание латексом трикотажной основы.

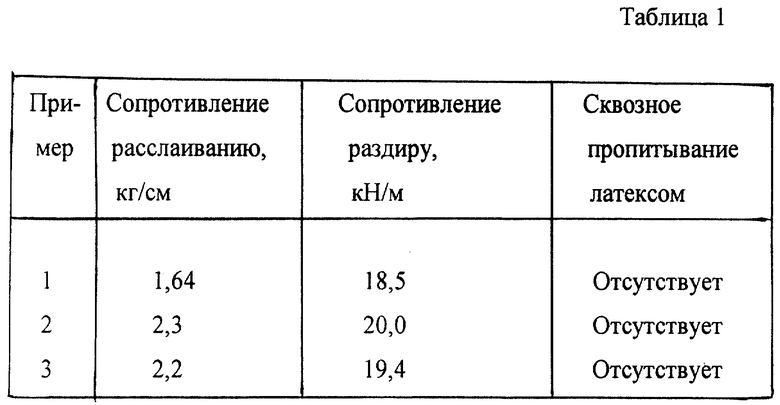

Зависимость качества перчаток от концентрации компонентов термореактивного раствора приведена в таблице.

Пример 2 (заявленное предложение, латекс бутадиеннитрильного каучука).

Форму с перчаточной подложкой погружают на глубину 7 см в латексную смесь бутадиеннитрильного латекса, содержащую следующие ингредиенты (в пересчете на сухой остаток), мас. ч. :

Латекс бутадиеннитрильного каучука - 100

Окись цинка - 3,0

Сера - 1,5

Диетилдитиокарбамат натрия - 1,0

Метилцеллюлоза - 1,0

Мыло (эмульгатор) - 0,1

Форму извлекают из латексной смеси и выдерживают расчетное время на воздухе (над поверхностью латексной смеси), после чего вновь погружают (макают) в латексную смесь на глубину 14 см, вынимают из латексной смеси, выдерживают на воздухе то же время, что и после первого погружения, затем погружают в латексную смесь на 21 см и после выдержки на воздухе погружают форму с подложкой на всю величину (26 см). Затем форму с тканевой подложкой извлекают из латексной смеси, дают стечь избытку смеси в течение 10 мин, сушат при 50-70oC 35 мин без обдува воздухом, после чего сушат при 95oC обдувом феном со скоростью воздуха 1,5 м/с в течение 90 мин.

Пример 3 (заявленное предложение, латекс натурального каучука). Все, как в примере 2, за исключением следующего состава латексной смеси (мас. ч. ):

Латекс натурального каучука - 100

Гидрат окиси калия - 0,2

Сера - 1,2

Диэтилдитиокарбамат цинка - 1,0

Оксид цинка - 0,5

Диспергатор - 0,4

Метилцеллюлоза - 1,0

В таблице приведены сравнительные физико-механические показатели перчаток (по ГОСТ 12580-78 и ГОСТ 21353-75).

Таким образом, образцы перчаток, изготовленных предлагаемым способом, обладают повышенными адгезионными свойствами при отсутствии сквозного пропитывания латексом трикотажной основы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2004 |

|

RU2283008C2 |

| Способ изготовления резино-трикотажных перчаток (его варианты) | 1981 |

|

SU1017704A1 |

| Способ изготовления резино-трикотажных перчаток | 1988 |

|

SU1647010A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЛАТЕКСОВ И ВОДНЫХ ДИСПЕРСИЙ НАТУРАЛЬНОГО ИЛИ СИНТЕТИЧЕСКОГОКАУЧУКА | 1972 |

|

SU352790A1 |

| ПЕРЧАТКИ ЛАТЕКСНЫЕ ЗАЩИТНЫЕ МОДИФИЦИРОВАННЫЕ | 2013 |

|

RU2548436C2 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ | 1996 |

|

RU2103169C1 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ НА ЕЕ ОСНОВЕ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358627C2 |

| МАКАНОЕ ИЗДЕЛИЕ НА ОСНОВЕ ЛАТЕКСА НАТУРАЛЬНОГО КАУЧУКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1990 |

|

RU2061002C1 |

| СОСТАВ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА РУКАВИЦЫ И ПЕРЧАТКИ | 2005 |

|

RU2279456C1 |

| Состав для обработки тканевой основы | 1980 |

|

SU907020A1 |

Изобретение относится к резиновой промышленности, в частности к способам получения резинопокрытых перчаток, предназначенных для защиты рук рабочих с целью исключения производственного травматизма. Способ изготовления защитных перчаток и рукавиц заключается в получении тканевой подложки - трикотажной заготовки из хлопчатобумажной пряжи с последующей пропиткой латексной смесью и сушкой. Форму с надетой на нее тканевой подложкой макают в латексную смесь с относительной вязкостью 30-60 с по воронке ВЗ-4 на глубину не более 10 см, извлекают из латексной смеси и выдерживают над ее поверхностью в течение времени, достаточного для рекомбинации молекул поверхностных слоев латекса, форму вновь погружают на глубину на 6-8 см большую, чем при предыдущем погружении, повторяя операции погружения в латексную смесь, извлечения из нее и выдержки до полного макания всей подложки, после чего избытку латексной смеси дают стечь в течение 5-15 мин, а сушку проводят при 50-70oС в течение 30-40 мин без обдува воздухом, после чего сушат при 90-95oС с обдувом воздухом со скоростью 0,5-3,0 м/с в течение 60-90 мин, что обеспечивает высокие адгезионные свойства без пропитывания латексом трикотажной основы. 1 табл.

Способ изготовления защитных перчаток и рукавиц путем получения тканевой подложки - трикотажной заготовки из хлопчатобумажной пряжи, с последующей пропиткой латексной смесью и сушкой, отличающийся тем, что форму с надетой на нее тканевой подложкой макают в латексную смесь с относительной вязкостью 30-60 с по воронке ВЗ-4 на глубину не более 10 см, форму извлекают из латексной смеси и выдерживают над ее поверхностью в течение времени, достаточного для рекомбинации молекул поверхностных слоев латекса, форму вновь погружают на глубину на 6-8 см большую, чем при предыдущем погружении, повторяя операции погружения в латексную смесь, извлечения из нее и выдержки до полного макания всей подложки, после чего избытку латексной смеси дают стечь в течение 5-15 мин, а сушку проводят при 50-70oС в течение 30-40 мин без обдува воздухом, после чего сушат при 90-95oС с обдувом воздухом со скоростью 0,5-3,0 м/с в течение 60-90 мин.

| Способ изготовления защитных перчаток | 1983 |

|

SU1149928A1 |

| US 4825470 А, 02.05.1989 | |||

| ЭЛЕКТРОДВИГАТЕЛЬ С ЭЛЕКТРОМЕХАНИЧЕСКИМ РЕГУЛЯТОРОМ ПЕРЕДАТОЧНОГО ОТНОШЕНИЯ | 2006 |

|

RU2311714C1 |

| Устройство для отвода рук оператора из рабочей зоны пресса и ее ограждения | 1981 |

|

SU1046123A1 |

| US 3859410 А, 01.07.1975 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТИЛЬНЫХ ЗАГОТОВОК ЗАЩИТНЫХ ПЕРЧАТОК | 1992 |

|

RU2031611C1 |

| US 4310928 А, 19.01.1982. | |||

Авторы

Даты

2002-01-20—Публикация

2001-04-23—Подача