Изобретение относится к способам получения резиновых изделий из латекса, а также к способам нанесения защитных резиновых покрытий на различные металлы.

В настоящее время для получения резиновых изделий из латекса (различного вида перчаток, радиозондовых оболочек, изделий медицинского назначения), а также для получения защитных покрытий на металлах используют, в основном, способы ионного отложения и электроотложения.

Способ ионного отложения основан на сомопроизвольной диффузии катиона двухвалентного металла фиксатора, нанесенного на поверхность формы для макания в толщу латекса, при этом отрицательно заряженные глобулы латекса стабилизуются и откладываются на поверхности формы, образуя латексный гель.

Способ электроотложения основан на электрофорезе частиц каучука в латексе при пропускании через него электрического тока. Но известные способы отличаются:

небольщой скоростью протекания процесса;

невозможностью получать пленки толщиной более 3 мм.

нию геля в воде (синерезис гелей) для придания латексному гелю необходимых механических свойств. Ограничен ассортимент материалов для анода, поскольку некоторые металлы (олово, железо) позволяют получать латексные гели хорошего качества, но оказывают вредное воздействие на каучук; другие материалы (алюминий) безвредны для каучука, но не позволяют получать гели хорощего качества. Эти обстоятельства делают невозможным нанесение покрытий на целый ряд металлов, а также резко ограничивают выбор материала для форм. Целью предлагаемого способа является получение пленок большой толщины и более концентрированных гелей, увеличение скорости протекания процесса, а также расширение ассортимента материалов для изготовления форм и для нанесения антикоррозионных покрытий.

Способ состоит в том, что ионное отложение проводят в электростатическом поле (электроионное отложение). Ионы двухвалентного металла фиксатора, предварительно нанесенного на форму, под воздействием электростатического поля принудительно диффундируют в толщу латекса, вызывая ускоренное отложение его на поверхности формы.

при получении изделий сиособом ионного отложения и состоящий из смеси раствора соли двухвалентного металла с каким-либо загустителем (каолином, белой сажей). После извлечения формы из фиксатора и удаления избытка последнего с ее поверхности форму погружают в латекс или водные дисперсии натурального или синтетического каучука и подключают к положительному полюсу источника постоянного тока и устанавливают необходимую плотность тока на аноде. После того, как нужное количество каучука отложится на форме, ее извлекают из латекса, и гель снимают.

Предлагаемый способ увеличивает скорость процесса отложения каучука из латекса более, чем в 3 раза по сравнению со способам ионного отложения; позволяет получать пленки толщиной 15-18 мм, что в 5- 6 раз превосходит предельную толщину плеиск, получаемых известными способами; существенно увеличивает концентрацию гелей, что позволяет исключить операцию синерезиса; расширяет ассортимент материалов, используемых для изготовления форм и нанесения антикоррозионных покрытий, позволяя получать гели хорошего качества.

Пример 1. В натуральный латекс 30%ной концентрации погружают алюминиевую форму, смоченную фиксатором (20%-ным раствором в воде, содержащим 25 вес. ч. каолина) и выдерживают в течение 10 мин. Толщина пленки каучука составляет 1,2 мм. При пропускании в течение 10 мин постоянного

тока плотностью 0,03 а/см через форму, смоченную тем же фиксатором и погруженную в тот же латекс, толщина пленки составляет 5,3 мм.

При пропускании тока в тех же условиях, но в отсутствие фиксатора, толщина пленки составляет 0,12 мм.

Пример 2. В хлоропреновый латекс наирит Л-7 25%-ной концентрации погружают стальную форму, смоченную фиксатором по примеру 1. Ионное отложение ведут до его самопроизвольного прекращения. За 180 жмн отложения наращивается пленка каучука толщиной 3,0 мм.

При пропускании тока в тех же условиях плотностью 0,03 а/см за 51 мин отложение заканчивается. При этом наращивается слой каучука толщиной 15 мм.

Пример 3. В хлоропреновый латекс по примеру 2 погружают алюминиевую форму. Отложение без наложения электростатического поля ведут в течение 10 мин. При этом концентрация геля составляет 34%.

При пропускании в течение того же вре.мени тока плотностью 0,03 а/см через форму, смоченную тем же фиксатором, концентрация геля составляет 72 %.

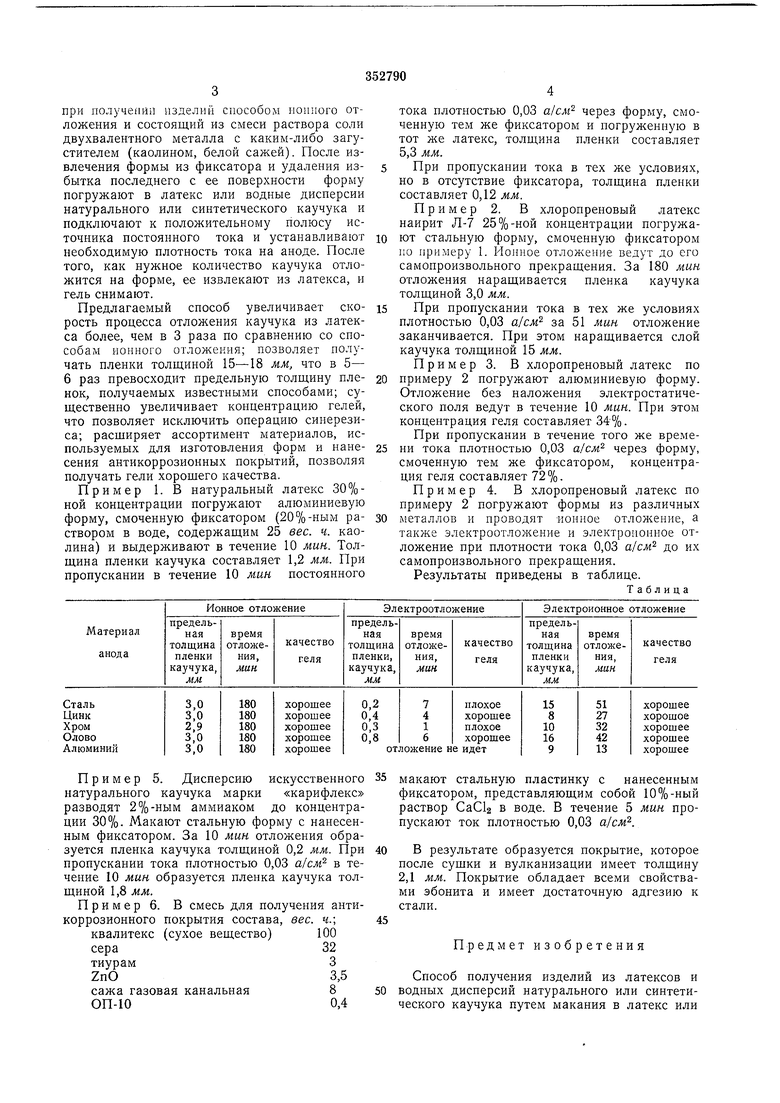

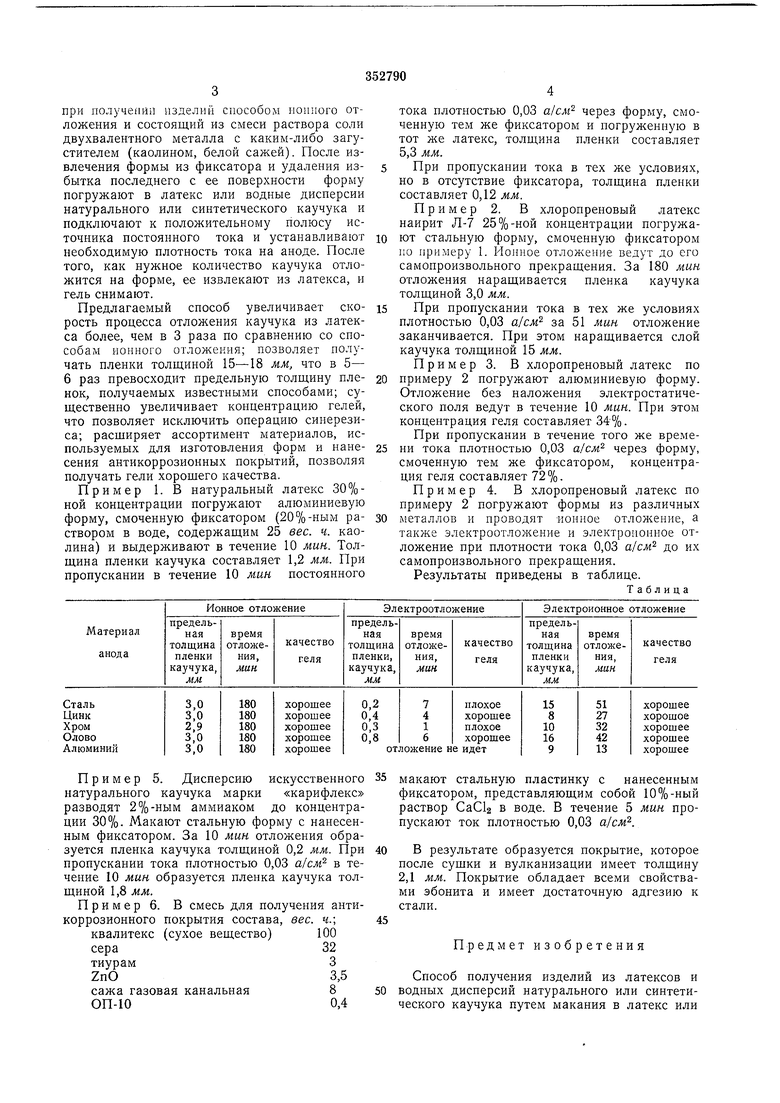

Пример 4. В хлоропреновый латекс по примеру 2 погружают формы из различных металлов и проводят Ионное отложение, а также электроотложение и электропонное отложение при плотности тока 0,03 а/см до их самопроизвольного прекращения.

Результаты приведены в таблице.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделий из латекса | 1976 |

|

SU567305A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ из ЛАТЕКСАiiCEC('H)3llAH IP | 1969 |

|

SU249611A1 |

| Способ изготовления резино-трикотажных перчаток (его варианты) | 1981 |

|

SU1017704A1 |

| Способ электроотложения непористых пленок на железе | 1934 |

|

SU43733A1 |

| Способ изготовления маканых изделий методом ионного отложения | 1986 |

|

SU1370119A1 |

| Способ приготовления жидких смесей при производстве изделий из латекса | 1971 |

|

SU457328A1 |

| Способ получения маканых латексных изделий методом ионного отложения | 1986 |

|

SU1509365A1 |

| Способ изготовления резино-трикотажных перчаток | 1988 |

|

SU1647010A1 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2771752C1 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2776174C1 |

Пример 5. Дисперсию искусственного натурального каучука марки «карифлекс разводят 2%-ным аммиаком до концентрации 30%. Макают стальную форму с нанесенным фиксатором. За 10 мин отложения образуется пленка каучука толщиной 0,2 мм. При пропускании тока плотностью 0,03 а/см в течение 10 мин образуется пленка каучука толщиной 1,8 мм.

Пример 6. В смесь для получения антикоррозионного покрытия состава, вес. ч.; квалитекс (сухое вещество)100

сера32

35 макают стальную пластинку с нанесенным фиксатором, представляющим собой 10%-ный раствор CaCl2 в воде. В течение 5 мин пропускают ток плотностью 0,03 а/см.

В результате образуется покрытие, которое после сушки и вулканизации имеет толщину 2,1 мм. Покрытие обладает всеми свойствами эбонита и имеет достаточную адгезию к стали.

Предмет изобретения 5б

дисперсию формы с нанесенным слоем фик- делий, форму, смоченную фиксатором, подсатора, отличающийся тем, что, с целью уве- ключают к положительному полюсу источниличения скорости процесса образования из- ка постоянного тока.

3527W

Авторы

Даты

1972-01-01—Публикация