Изобретение относится к тепло- массообменным аппаратам, а именно к устройству выпарных аппаратов,испарителей с падающей пленкой, и мо- жет быть использовано для выпаривания растворов с целью повышения их концентрации, а также в качестве испарителя в процессах вакуумной ректификации.

Цель изобретения - повышение эффективности и надежности работы аппарата,

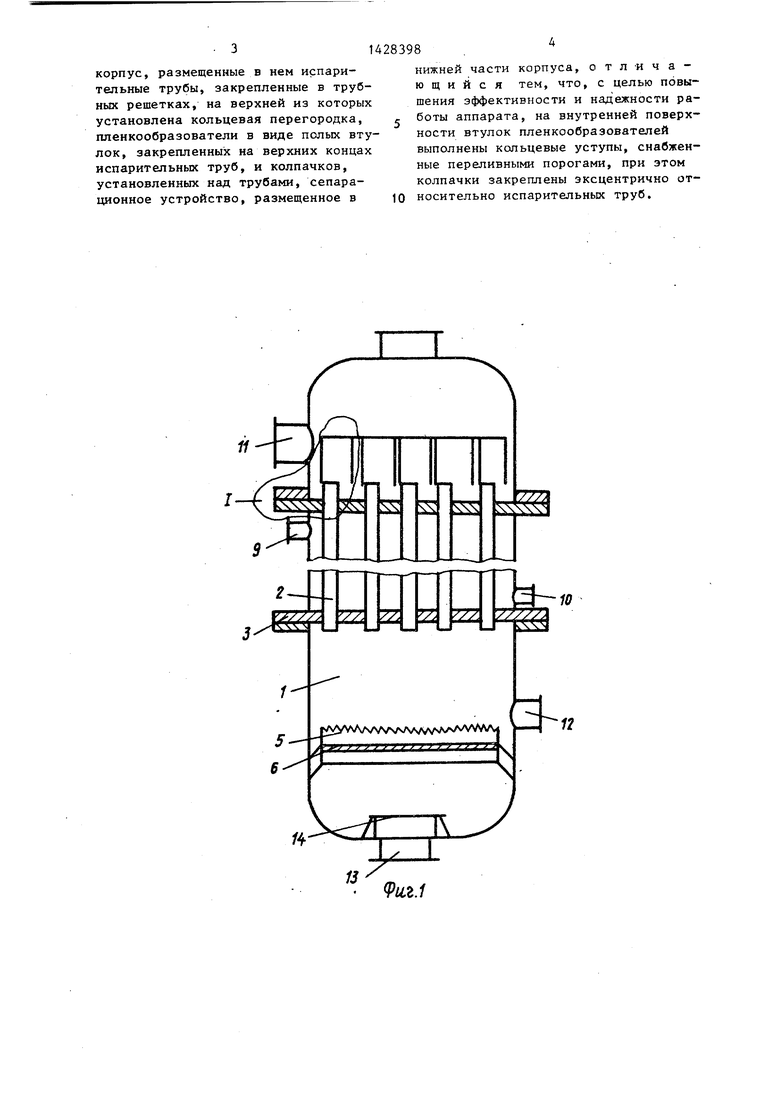

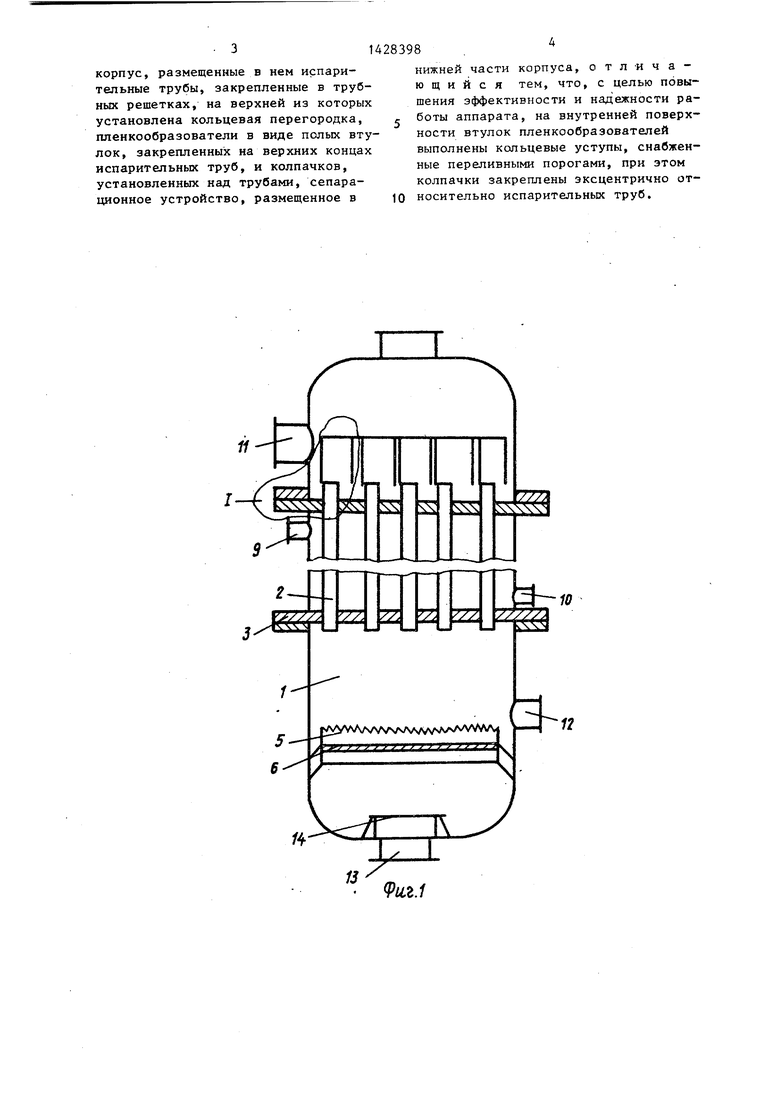

На фиг,1 изображен выпарной пле- НОЧНБЙ аппарат,обпщй вид;на фиг.2 - узел I на г.1; на-фиг.3 - распределительная втулка-.

Выпарной пленочный аппарат состое- ит из корпуса 1 с помещенными внутри него испарительными трубами 2, за- крепленными в трубных решетках 3. На )верхней трубной решетке установлена кольцевая перегородка 4. В нижней части корпуса размещено сепарацион- ное устройство состоящее из обечайки с зубчатыми кромками 5 и горизонтальной плиты б, укрепленной внутри обе-- чайки 5. В верхних концах испаритель- Hbtx труб 2 установлены пленкообразо- затели в виде распределительных вту-- Лок 7 с эксцентрично закрепленными цилиндрическими колпачками 8.

Пленкообразователь представляет еобой одну деталь - втулз«у с внутрен- шми кольцевыми уступами,, верхняя кромка уступа имеет переливной порог, а нижняя часть уступа выполнена в виде расширяющегося конуса. Греющий пар поступает через штуцер 9, а конденсат отводится через штуцер 10. Йьшариваемый раствор поступает в аппарат через патрубок 11, Образующийся пар выходит через щтуцер 12, а от- работанньй раствор выводится через штуцер 13, Над штуцером 13 расположен отбойник 14. На корпусе установлен Яюк-лаз 15.

Выпарной пленочньй аппарат работает следующим образом.

Обрабатываемая жидкость поступает в аппарат через патрубок 11 и переливается через кольцевую перегородку 4 . Растекаясь по верхней трубной решетке 3., жидкость затекает под колпачки 8 и переливается в распредели- тельные втулки 7. Стекающая жидкость ударяется об уступы 16, где энергия нисходящего движения жидкости трансф1Ормируется в энергию движения по

уступу из зоны с большим расходом в . зону с меньшим расходом, т.е. происходит более равномерное распределени ее по периметру пленкообразователей, и стекает в испарительные трубы 2.

Наличие порога на уступе увеличивает глубину слоя жидкости на последнем, что снижает сопротивление расте канию жидкости по периметру уступа.

Эксцентричное расположение колпачков относительно испарительных труб позволяет при более компактном расположении испарительных труб в трубной решетке по сравнению с извест- . ным аппаратом получить больший зазор между колпачком и распределительной втулкой, что исключает засорение зазора механическими примесями, содержащимися в обрабатываемой жидко- сти.

Образующийся в испарительных трубах пар движется вниз по трубам и выходит через штуцер 12, а отработанный раствор попадает на горизонтальную плиту 6 сепарационного устройства, переливается через обечайку с зубчатыми кромками 5 и выходит из аппарата через штуцер 13. Отбойник 14 препятствует уносу пара от- работанной жидкостью.

При увеличении расхода жидкости в какую-либо испарительную трубу увеличивается в ней парообразование, .что приводит к повышению давления под колпачком, понижает под ним уровень жидкости, а это приводит к снижению расхода жидкости в эту не парительнуго трубу.

Расположение колпачков относительно испарительных труб и выполнение распределительных втулок с внутренними кольцевыми уступами увеличивает зазор между испарительной трубой и колпачком в 2 раза по сравнению с соосным расположением колпачков, следовательно, в 2 раза увеличивается размер механических примесей, с которыми может работать аппарат без его засорения. Увеличение зазора в 5 раза снижает вероятность засорения зазора между колпачком и испарительной трубой.

Формула изобретения

Вьтарной пленочный аппарат, содержащий вертикальный цилиндрический

корпус, размещенные в нем испарительные трубы, закрепленные в трубных решетках, на верхней из которых установлена кольцевая перегородка, пленкообразователи в виде полых втулок, закрепленных на верхних концах испарительных труб, и колпачков, установленных над трубами, сепара- ционное устройство, размещенное в

нижней части корпуса, отличающийся тем, что, с целью повышения эффективности и надежности работы аппарата, на внутренней поверхности втулок пленкообразователей выполнены кольцевые уступы, снабженные переливными порогами, при этом колпачки закреплены эксцентрично относительно испарительных труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Выпарной пленочный аппарат | 1980 |

|

SU993967A1 |

| Пленочный выпарной аппарат | 1979 |

|

SU965439A1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1999 |

|

RU2178324C2 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1998 |

|

RU2144412C1 |

| Пленочный выпарной аппарат | 1990 |

|

SU1790965A1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ НЕФТЕПРОДУКТОВ ИЗ ПРУДОВ-ОТСТОЙНИКОВ И ШЛАМОНАКОПИТЕЛЕЙ | 2016 |

|

RU2618870C1 |

| Пленочный испаритель | 1979 |

|

SU837348A1 |

| Пленочный испаритель | 1979 |

|

SU965437A1 |

| Пленочный выпарной аппарат | 1976 |

|

SU735267A1 |

| Способ распределения жидкости в пленочном трубчатом выпарном аппарате с полыми цилиндрическими пленкообразователями и устройство для его осуществления | 1978 |

|

SU782820A1 |

Изобретение относится к тепло- массообменным аппаратам, а именно к устройству вьшарных аппаратов, испарителей с падающей пленкой,может быть использовано для выпаривания растворов с целью повышения их кон- центрации, а также в качестве испарителя в процессах вакуумной ректификации и позволяет повысить эффективность и надежность работы аппарата. Выпарной аппарат содержит корпус с испарительньми трубами, закрепленными в трубных решетках. На верхней трубной решетке установлена . кольцевая перег ородка, а на верхних концах труб помещены пленкоо бразо- ватели, выполненные в виде колпачков, установленных на трубной решетке эксцентрично относительно оси испарительных труб, и полых втулок. На внутренней поверхности последних выполнены кольцевые уступы,снабженные переливными порогами, обеспечивающие увеличение глубины слоя жидкости, что снижает сопротивление растеканию жидкости по периметру уступа. Эксцентричное расположение колпачков увеличивает зазор между .испарительной трубой и колпачком, в результате чего снижается вероятность засорения зазора между колпачком и испарительной трубой. 1 з.п. ф-лы, 3 ил. о ю 00 00 со 00

11

,,

13

(PiCZ.I

im

-15

| Способ обогащения угля в цилиндроконических аппаратах, в тяжелых средах | 1952 |

|

SU95888A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пленочный выпарной аппарат | 1979 |

|

SU965439A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выпарной пленочный аппарат | 1980 |

|

SU993967A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-10-07—Публикация

1985-10-09—Подача