Изобретение относится к области термической распылительной техники для нанесения покрытий и, в частности, к термическому детонационному распылению.

Предметом данного изобретения является устройство подачи газа для детонационного распылителя, которое обеспечивает высокую безопасность при использовании, а также более высокую производительность и универсальность.

Уровень техники

В настоящее время детонационную распылительную технику используют главным образом для нанесения покрытий на детали, подвергающиеся сильному износу, нагреву или коррозии, и она основана на использовании кинетической энергии, создаваемой при взрыве горючих газовых смесей для нанесения порошковых покрывающих материалов на детали.

Покрывающие материалы, используемые обычно в детонационных процессах, включают в себя порошковые формы металлов, металлокерамику и керамику, которые наносят для повышения стойкости к износу, эрозии, коррозии, в качестве тепловой изоляции и в качестве электрических изоляторов или проводников.

Распыление посредством детонации осуществляют с помощью распылителей, которые состоят в основном из трубчатой детонационной камеры, имеющей один закрытый конец и один открытый конец, причем к последнему присоединен также трубчатый ствол. Горючую смесь впрыскивают в детонационную камеру и обеспечивают зажигание газовой смеси с помощью искровой свечи, что приводит к детонации и, следовательно, к созданию ударной волны или волны давления, которая распространяется со сверхзвуковой скоростью внутри камеры и затем внутри ствола, пока она не выйдет через открытый конец ствола.

Порошок покрывающего материала обычно впрыскивают в ствол перед фронтом распространения ударной волны и затем он выходит из открытого конца ствола и наносится на подложку или на деталь, помещенную перед стволом. Соударение покрывающего порошка с подложкой создает покрытие высокой плотности с хорошими характеристиками прилипания.

Этот процесс циклично повторяют, пока не достигнут адекватного покрытия детали.

В обычном детонационном распылителе газы, которые составляют подлежащую детонации смесь, кислород и горючее, такое как природный газ, пропан, пропилен, водород или ацетилен, смешивают в смесительной камере перед их входом в детонационную камеру для обеспечения гомогенности смеси в детонационной камере во время взрыва. Камера или трубопроводы, в которых смешивают газы, образуют объем, в котором не должно быть обратного действия пламени и ударной волны для предотвращения обратного удара пламени в источнике горючего и кислорода. Это основное требование безопасности выполняется в обычных устройствах тремя основными путями.

а) С помощью детонационных систем, в которых смесительная камера, детонационная камера и источники подачи газов изолированы клапанной системой, синхронизованной с системой зажигания. В этом устройстве клапаны открывают для обеспечения прохождения газов в камеру предварительного смешивания и из нее в детонационную камеру, и закрывают во время взрыва для изоляции источников подачи от детонационной камеры. Устройства этого типа описаны в патентах США NN 4687135 и 4096945.

Это решение широко используется, однако его главный недостаток заключается в том, что система клапанов делает устройство сложным и при этом используются механические движущиеся части, что создает проблемы с надежностью и ограничивает производительность. В этих устройствах распространение детонационной волны предотвращают посредством наполнения смесительной камеры инертным газом, таким как азот или благородный газ.

b) В патенте США описан способ нанесения покрытий, в котором горючие газы подают непрерывно в смесительную камеру и оттуда они проходят через трубу в детонационную камеру, инертный газ подают в промежуточную зону соединительной трубы между смесительной камерой и детонационной камерой. Впрыском инертного газа в трубу управляют циклически с помощью клапана, так что объемы газовой смеси и инертного газа попадают в детонационную камеру чередующимся образом. Объем инертного газа позволяет управлять адекватным объемом смеси для детонации, а также предотвращает обратный улар пламени в смесительную камеру.

Главный недостаток этого устройства состоит в его низкой производительности.

с) С помощью детонационных устройств, в которых смесительная камера соединена с детонационной камерой лабиринтоподобным извилистым каналом или трубопроводом, который предотвращает распространение детонационной волны за счет соударения ударной детонационной волны со стенками лабиринта, так что волна теряет давление настолько, что не способна проходить в трубопроводы подачи газов. Такое устройство описано в патенте PCT US 96/20160 заявителя.

В этом случае извилистый канал или лабиринт имеет особую геометрическую конфигурацию, которая зависит от состава газовой смеси, поскольку параметры детонационной волны зависят от смеси, так что лабиринт должен быть специально сконструирован для уничтожения волны, которая распространяется в нем. Это имеет тот недостаток, что оборудование сконструировано для уничтожения волны, относящейся к определенным горючим смесям; для надежного использования с другой газовой смесью, создающей волну с другими параметрами, необходима новая конструкция лабиринта или, в лучшем случае, изменение его геометрических размеров.

Даже для одной и той же пары газов лабиринтная конструкция может обеспечивать безопасность системы только в ограниченном диапазоне смесей и давлений газов в детонационной камере.

Другой важный недостаток этого типа систем состоит в том, что поскольку существует свободный проход между детонационной камерой и смесительной камерой, то невозможно полностью исключить обратный удар пламени в смесительную камеру, так что между последовательными детонациями происходит сгорание газов, содержащихся в смесительной камере. Когда эти газы сгорают внутри смесительной камеры, то создаются зола и сажа, которые осаждаются на стенках камеры и в трубопроводах подачи газов, что может даже создавать помехи, так что необходимо периодически чистить и следить за ними.

Аналогичное решение и, тем самым, связанное с теми же недостатками, описано в патенте США N 5542606. В этом патенте сгорание газов происходит в самой смесительной камере с прохождением через узкие трубопроводы до достижения более крупной камеры, где происходит детонация.

Сущность изобретения

Данное изобретение полностью устраняет указанные выше недостатки с помощью системы непрерывной подачи газов, которая соединяет непосредственно и по отдельности трубопроводы подачи кислорода и горючих газов с детонационной камерой без наличия промежуточной камеры или трубопровода, где смешиваются горючие газы и кислород перед попаданием в детонационную камеру.

Устройство согласно изобретению не имеет ни клапанов, ни движущихся частей для перекрытия соединения между детонационной камерой и источниками подачи газов, и состоит только из ряда независимых каналов для каждого газа, конструкция и размеры которых позволяют осуществлять циклические детонации при непрерывной подаче газов, дополнительно гарантирующее быстрое и полное распределение газов в детонационной камере для достижения быстрой и эффективной гомогенности смеси.

Более конкретно, каждый независимый канал, который соединяет трубопровод подачи с детонационной камерой, состоит из расширительной камеры и нескольких распределительных каналов малого поперечного сечения и/или большой длины, так что каждый газ попадает в детонационную камеру отдельно от другого газа и через несколько небольших отверстий, как в головке душа, что гарантирует правильное пространственное распределение газов внутри детонационной камеры и тем самым правильную гомогенность смеси, создаваемой в детонационной камере перед детонацией.

После детонации созданная волна давления распространяется во всех направлениях, главным образом через ствол, однако также и через множество распределяющих газ каналов, которые открыты в сторону детонационной камеры. Вследствие их геометрической конфигурации прохождение газов через распределительные каналы затрудняется, так что газы теряют большое количество тепла за счет передачи тепла на наружную поверхность каналов и охлаждаются при этом ниже температуры зажигания смеси.

После этого, когда главный объем детонационных газов пройдет через ствол, газы, которые проходят через распределительные каналы всасываются, возвращаясь уже охлажденными в детонационную камеру и образуя объем холодных газов, который расположен непосредственно за горячими детонационными газами, выполняя, таким образом, роль теплового барьера между очень горячими детонационными газами и новым объемом газов, которые входят в камеру для нового детонационного цикла. Этот объем холодных газов предотвращает прямой контакт детонационных газов с новым объемом газов, предотвращая тем самым распространение воспламенения на новые газы, т. е. охлажденные детонационные газы внутри распределительных каналов действуют в качестве барьера, отделяющего циклические объемы газов, которые приводят к воспламенению и тем самым к циклической детонации.

Как было показано выше, эта система впрыска, базирующаяся на ряде независимых каналов, состоящих из множества проходов уменьшенного поперечного сечения и/или большой длины, преобразует непрерывную подачу газов в циклические детонации внутри детонационной камеры.

Дополнительно к этому, устройство выполняет также роль защитного клапана, предотвращающего прохождение волны давления в источники подачи газов после каждого взрыва, поскольку специальная геометрическая конфигурация распределительных каналов замедляет прохождение газов внутри них, так что прежде, чем фронт волны давления достигнет источников подачи, весь объем взрыва выйдет через ствол, так что быстро исчезнет давление волны.

Несмотря на это, система является принципиально безопасной, поскольку ни в одной камере или трубопроводе устройства, за исключением детонационной камеры, нет объема взрывной смеси, кислорода и горючего газа. Это означает, что даже в случае обратного удара пламени не возникает серьезных последствий, так как ни кислород, ни горючее (за исключением ацетилена) не могут гореть сами по себе, тем более взрываться.

С помощью описанной выше системы достигается более высокая частота распыления, чем в известном оборудовании благодаря тому, что отсутствуют движущиеся части и нет необходимости в повторном наполнении смесительной камеры объемами газа и кислорода между последовательными выбросами, которые теряются в других системах вследствие сгорания. Это означает, что достигается более быстрое повторное наполнение детонационной камеры и тем самым более высокая рабочая частота.

Устройство согласно изобретению расположено непосредственно между источниками подачи газов и детонационной камерой и может быть выполнено в стенках самой камеры в виде стержня или цилиндра, расположенного в осевом направлении сзади камеры, или предпочтительно в виде одного или нескольких колпачков, соединенных изнутри с детонационной камерой. Когда расширительные камеры расположены вокруг периметра указанных колпачков, то они могут занимать дугу окружности или всю окружность, причем в первом случае подающие каналы должны быть расположены радиально относительно детонационной камеры.

Наконец, описанная система имеет большую гибкость, чем известные системы, поскольку отсутствуют ограничения по типу используемого газа, другими словами, нет необходимости в адаптации или модификации детонационного распылителя, даже если используются различные газы или газовые смеси.

Краткое описание чертежей

Для дополнения сделанного описания и для лучшего понимания признаков изобретения ниже приводится описание изобретения со ссылками на комплект чертежей, на которых в качестве иллюстрации, но не в смысле ограничения, изображено:

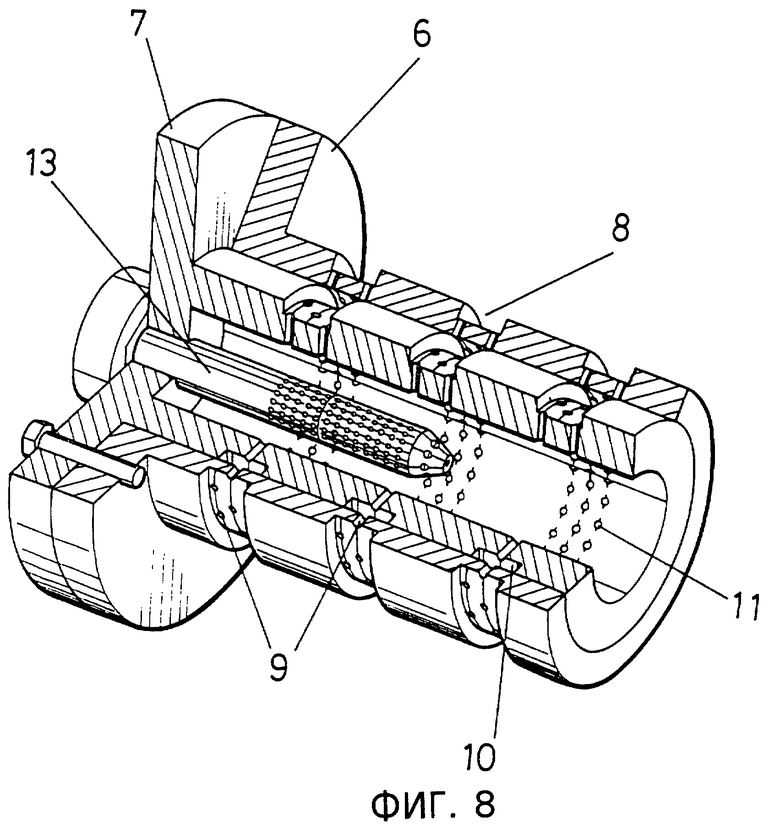

фиг. 1 - детонационное распылительное устройство согласно изобретению, в котором взрывную смесь получают из горючего, азотного газа и кислорода;

фиг. 2 - вариант выполнения, в котором система впрыска газа состоит из двух концентричных колпачков, в каждом из которых предусмотрены расширительная камера и множество распределительных отверстий, которые соединены с детонационной камерой;

фиг. 3 - вариант выполнения, показанный на фиг. 2, т. е. в котором система подачи состоит из колпачка, снабженного расширительными камерами и множеством распределительных отверстий, в изометрической проекции;

фиг. 4 - вариант выполнения, в котором система подачи газа состоит из одного цилиндрического колпачка, снабженного для каждого газа радиальной расширительной камерой и множеством распределительных отверстий, которые соединены с детонационной камерой;

фиг. 5 - вариант выполнения изобретения, показанный на фиг. 4, т. е. в котором система подачи состоит из колпачка, снабженного радиальными расширительными камерами и множеством распределительных отверстий, в изометрической проекции;

фиг. 6 - вариант выполнения системы подачи с использованием пористого материала;

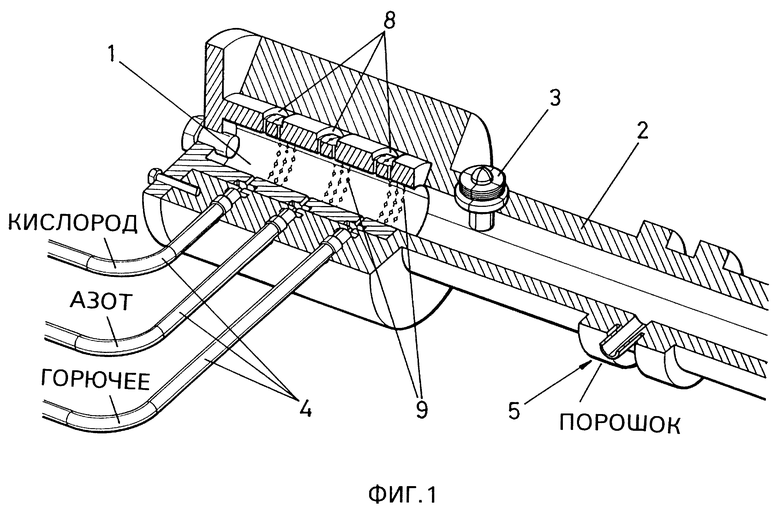

фиг. 7, 8 - вариант выполнения системы подачи газа, в котором система подачи состоит из аксиального стержня или цилиндра, снабженного для каждого газа аксиальной расширительной камерой и множеством распределительных отверстий, которые соединены с детонационной камерой.

Сведения, подтверждающие возможность осуществления изобретения

Как показано на фиг. 1, детонационный распылитель состоит в основном из детонационной камеры 1 цилиндрической формы, а также цилиндрического ствола 2, соединенного с открытым концом камеры сгорания. Камера сгорания снабжена искровой свечой 3, которая обеспечивает зажигание горючей смеси.

Горючие газы достигают детонационной камеры через подающие трубопроводы 4, в то время как покрывающий порошок подают в ствол 2 в зоне, расположенной за детонационной камерой.

Система подачи газов, являющаяся предметом изобретения, как показано на всех фигурах, позволяет подавать газы непосредственно и независимо друг от друга в детонационную камеру 1 без выполнения предварительного смешивания этих газов перед их вводом в детонационную камеру 1.

Более конкретно, предлагаемая система подачи состоит из ряда независимых каналов, каждый из которых в свою очередь состоит из камеры расширения 8 и множества распределительных каналов 9, которые соединяют камеру расширения 8 с детонационной камерой 1 в нескольких точках, что обеспечивает быстрый впрыск этих газов и хорошее пространственное распределение в детонационной камере 1, обеспечивающее хорошую гомогенность смеси перед ее воспламенением. Распределительные каналы 9 имеют небольшое поперечное сечение и/или большую длину, так что детонационные газы, проходящие через них, теряют достаточно тепла для понижения их температуры внутри указанных каналов 9 до величины ниже температуры горения смеси, создавая тепловой барьер между детонационными газами и следующим объемом газов, которые будут заполнять детонационную камеру. Таким образом и только с помощью геометрических параметров каналов подачи газов возможно обеспечение циклической детонации при использовании непрерывной подачи газов.

На фиг. 2, 3, 4, 5, 6, 7 и 8 показаны различные варианты выполнения системы подачи газов, являющейся предметом изобретения; в частности, на фиг. 2 и 3 система подачи состоит из двух концентричных круглых колпачков 6, 7, которые расположены внутри детонационной камеры, закрывая ее на ее открытом конце. В каждом из колпачков каналы подачи газов состоят из ряда каналов, представляющих собой расширительные камеры 8, 10, образующих кольцевые секторы, которые образуют то же число радиальных и независимых друг от друга камер расширения, по одной для каждого подаваемого газа, и множество распределительных каналов 9, 11, которые распределяют газ, содержащийся в каждом объеме, определяемом камерами расширения 8, 10. При такой конструкции камеры расширения 8 наружного колпачка 6 соединены непосредственно трубопроводами 4 с источниками подачи газов, распределительные каналы 9 наружного колпачка 6 соединяют камеру 8 с камерами расширения 10 внутреннего колпачка и, наконец, распределительные каналы 11 внутреннего колпачка 7 создают соединение с детонационной камерой 1. Очевидно, что такой вариант выполнения можно осуществить с одним колпачком, соединенным внутри с детонационной камерой 1, который обеспечивает соединение каждого трубопровода 4 подачи газа и детонационной камеры 1 через расширительную камеру 8 и множество распределительных каналов 9.

В этом случае камеры 8, 10 представляют собой ряд независимых камер или объемов, как бы коллекторов, каждый из которых непосредственно соединен с одним из трубопроводов 4 подачи газа, так что каждый газ может достигать детонационной камеры 1 с помощью нескольких каналов 9, 11 без смешивания с другими газами.

На фиг. 4 и 5 показан измененный вариант выполнения согласно фиг. 2, в котором камеры расширения 8, 10 колпачков 6 и 7 проходят по всему периметру колпачков, образуя кольцевые каналы, которые являются расширительными камерами, также кольцевыми, для каждого подаваемого газа.

Очевидно, что этот вариант выполнения можно осуществить с помощью одного колпачка, соединенного внутри с детонационной камерой 1, который соединяет трубопровод 4 подачи газа и детонационную камеру 1 через расширительную камеру 8 и множество распределительных каналов 9 для каждого трубопровода подачи, как показано на фиг. 1.

На фиг. 6 показан вариант выполнения, в котором в объеме, создаваемом камерами расширения 8 наружного колпачка 6, помещен пористый материал 12, который препятствует распространению через него волны давления.

На фиг. 7 и 8 показан вариант выполнения, в котором система подачи выполнена в виде центрального цилиндра или стержня 13, расположенного внутри и концентрично с детонационной камерой 1, которая содержит ряд продольных каналов 14, которые образуют продольные камеры расширения и множество радиальных отверстий 15, которые являются частью соответствующих распределительных проходов, которые соединяют каждую камеру расширения с детонационной камерой в нескольких точках, распределенных вокруг указанного стержня 13.

Одно из главных преимуществ изобретения заключается в том, что подача каждого газа осуществляется радиально, кольцевым образом или аксиально, через независимый канал, так что газы остаются отделенными друг от друга, пока они не достигнут детонационной камеры, внутри которой непосредственно создается горючая смесь, без наличия какого-либо другого объема или канала, содержащего горючую смесь. Таким образом, даже если есть определенный обратный удар пламени, достигающий какой-либо канал подачи газа, не происходит воспламенения, а тем более детонации, поскольку каждый из газов сам по себе не может гореть, и, соответственно, взрываться.

При использовании этого устройства подача газов является непрерывной, т. е. отсутствуют клапаны или механические элементы любого типа, которые открывают и закрывают подачу газов в детонационную камеру, вместо этого подача газа происходит непосредственно из трубопроводов подачи в детонационную камеру 1, в которой происходит создание горючей смеси и ее зажигание с помощью искровой свечи, которое приводит сперва к возгоранию смеси, а затем к детонации, которая распространяется как через ствол 2, так и через каналы. Распространение детонационной волны через каналы блокирует подачу газа в детонационную камеру, преобразуя, таким образом, непосредственно, т. е. без клапанов и других механических устройств, непрерывную подачу газов в циклическую подачу газов в детонационную камеру, что обеспечивает циклические детонации и поэтому весьма эффективные детонации. Следует подчеркнуть, что скорость распространения в процессах сгорания является намного медленнее, чем в процессах детонации.

Полагается, что нет необходимости продолжать описание, поскольку специалистам в данной области понятен объем изобретения и связанные с ним преимущества.

Материалы, форма, размеры и расположение элементов могут изменяться, если это не приводит к изменению сущности изобретения.

Понятия, используемые в данном документе, всегда следует понимать в расширительном, а не в ограничительном смысле.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНЖЕКЦИИ ПОРОШКА ДЛЯ ДЕТОНИРУЮЩЕГО ПИСТОЛЕТА-РАСПЫЛИТЕЛЯ | 1998 |

|

RU2198037C2 |

| ВЫСОКОПРОИЗВОДИТЕЛЬНЫЙ ДЕТОНАЦИОННЫЙ ПИСТОЛЕТ-РАСПЫЛИТЕЛЬ С ВЫСОКОЙ ЧАСТОТОЙ ПОВТОРЕНИЯ ИМПУЛЬСОВ | 1999 |

|

RU2236910C2 |

| ЛАБИРИНТНОЕ УСТРОЙСТВО ПОДАЧИ ГАЗА И СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАТНОЙ ВСПЫШКИ В ДЕТОНАЦИОННОЙ ПУШКЕ | 1996 |

|

RU2176162C2 |

| УСТРОЙСТВО ДЛЯ САМОПОДДЕРЖАНИЯ ДЕТОНАЦИИ | 1997 |

|

RU2201293C2 |

| КАМЕРА СГОРАНИЯ С ПОВЫШЕНИЕМ ДАВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЕЁ ЭКСПЛУАТАЦИИ | 2013 |

|

RU2660734C2 |

| УСТАНОВКА ДЛЯ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2399430C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО ДЕТОНАЦИОННОГО УСКОРЕНИЯ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2506341C1 |

| УСТАНОВКА ДЛЯ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2399431C1 |

| Устройство для напыления покрытий | 1978 |

|

SU753479A1 |

| Установка для детонационного нанесения покрытий | 1974 |

|

SU548177A1 |

В системе подачи газов для детонационного распылителя, не имеющей клапанов или механических уплотнительных устройств для подачи активных газов для сгорания, или других инертных добавок, таких как азот, аргон, гелий или т. п. , подачу газов или добавок в детонационную камеру осуществляют непосредственно и независимо друг от друга через ряд независимых каналов, один для окислителя и по меньшей мере один другой для горючего, причем каждый канал состоит из камеры расширения и множества распределительных каналов малого поперечного сечения и/или большой длины. Камера расширения каждого канала непосредственно соединена с соответствующим источником посредством трубопровода подачи, в то время как распределительные отверстия расположены так, что образуется несколько открытых точек впрыска газа на внутренней поверхности детонационной камеры. Это обеспечивает непрерывную и раздельную подачу газов в нескольких точках, что обеспечивает непосредственное и гомогенное создание горючей смеси в детонационной камере с достаточным потоком для наполнения камеры в каждом детонационном цикле. 4 з. п. ф-лы, 8 ил.

| US 4687135 А, 18.08.1987 | |||

| Ствол установки для детонационно-газового напыления покрытий | 1982 |

|

SU1818149A1 |

| SU 1827872 А1, 27.03.1996 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 5542606 А, 06.08.1996 | |||

| US 4569479 А, 11.02.1986 | |||

| Оптоэлектронный переключатель | 1974 |

|

SU513497A2 |

| EP 0400151 А1, 25.11.1988 | |||

| СПОСОБ ПОДБОРА ОПТИЧЕСКОЙ КОРРЕКЦИИ ЗРЕНИЯ ДЛЯ ЧТЕНИЯ И РАБОТЫ С КОМПЬЮТЕРОМ | 2001 |

|

RU2192815C1 |

| Ультразвуковой способ борьбы с сорняками и устройство для его осуществления | 2019 |

|

RU2717806C1 |

Авторы

Даты

2002-01-20—Публикация

1997-09-11—Подача