Изобретение относится к пистолету-распылителю, применяемому при промышленном термическом распылении для нанесения покрытий, в частности в технологиях детонационного распыления.

Задача изобретения состоит в том, чтобы разработать новый детонационный пистолет, обладающий большей производительностью, чем у существующих пистолетов, поддерживающий стабильные и непрерывные оптимальные условия распыления в каждом цикле включения. По сравнению с предшествующими детонационными устройствами этот пистолет позволяет увеличить частоту включения, а также количество порошка и подаваемых газов и, как следствие, количества порошка покрытия, осаждаемого за единицу времени, поддерживая оптимальный уровень качества, характерный для покрытия, получаемого с помощью детонационных технологий.

С этой целью предложена новая система подачи газа в новой камере сгорания, которая позволяет увеличить рабочую частоту пистолета, обеспечивая возможность поддерживать оптимизированные характеристики каждого взрыва устойчивыми и постоянными даже на высоких частотах, и новая система подачи продуктов в ствол, которая обеспечивает распределенный впрыск продуктов в любую точку внутри ствола с достижением увеличения количества порошка, впрыскиваемого в ствол, и уменьшением засорения каналов подачи, а также большую оперативную универсальность за счет возможности выбора точки впрыска.

Помимо подачи порошка покрытия систему подачи в ствол также используют для введения других продуктов, которые могут обуславливать процесс термического распыления, придавая тем самым большую гибкость при изменении рабочих параметров за счет возможности изменять характеристики создаваемых вспышек, а также улучшать и изменять покрытия, получаемые таким образом.

Задача изобретения также состоит в том, чтобы достичь лучших рабочих характеристик пистолета на основе теплоизоляции газов, получаемых в процессе взрыва, от охлажденной стенки ствола для достижения лучшего использования энергии, переносимой этими газами, в результате чего и происходит улучшение рабочих характеристик пистолета, а также повышение его кпд.

Предпосылки создания изобретения

Современные технологии распыления применяются главным образом для нанесения покрытий на детали, подвергающиеся воздействию нагрева или коррозии, и основаны, прежде всего, на использовании тепловой или кинетической энергии, вырабатываемой за счет взрыва газообразной смеси, для нанесения порошка материала покрытия на эти детали.

Материалы покрытий, которые обычно применяют в процессах детонационного распыления, включают в себя металлический порошок, металлокерамику и керамику, и т.д. и применяются для повышения стойкости к износу, эрозии, коррозии, а также в качестве теплоизоляторов либо в качестве электрических изоляторов или проводников среди прочих приложений, упоминаемых в литературе.

Детонационное распыление проводят с помощью пистолетов распылителей, которые в основном состоят из трубчатой камеры сгорания, один конец которой закрыт, а другой открыт, и соединенного трубчатого ствола. Горючие газы впрыскивают внутрь камеры сгорания, а воспламенение газовой смеси осуществляют посредством свечи зажигания, которая вызывает взрыв и, как следствие, ударную волну или волну давления, достигающую сверхзвуковых скоростей во время своего распространения внутри ствола до тех пор, пока не выходит из его открытого конца.

Порошки материалов покрытий обычно впрыскивают внутрь ствола в контакте с горючей смесью, так что они увлекаются распространяющейся ударной волной и совокупностью газообразных продуктов, возникающих после взрыва и выбрасываемых в конце ствола, и осаждаются на подложке или детали, которая находится перед стволом. Это воздействие порошкового покрытия на подложку обеспечивает создание очень плотного покрытия с повышенными уровнями сцепления с подложкой. Этот процесс циклически повторяют до тех пор, пока на детали не образуется надлежащее покрытие.

В традиционном оборудовании детонационного распыления газы, применяемые при инициировании взрывного процесса, смешивают в отдельной камере перед камерой сгорания, а затем подают в виде гомогенной смеси газов в каждом цикле. Эта камера предварительного смешения обычно изолирована от камеры сгорания во время фазы взрыва по причинам безопасности, что достигается за счет применения клапанов в одном или нескольких газораспределителях, с вводом или без ввода инертного газа между двумя последовательными взрывами.

В других более современных типах детонационного оборудования, представленных заявителем в документе PCT/US 96/20160, этой изоляции между камерой предварительного смешения и камерой сгорания достигают путем использования динамических клапанов, и это означает, что они не имеют никаких подвижных деталей, позволяя преодолеть недостатки, присущие вышеупомянутым механическим системам. Однако в этих устройствах по-прежнему применяют камеру предварительного смешения, чтобы обеспечить гомогенную газовую композицию, подаваемую в камеру сгорания.

Недавно тот же Заявитель разработал оборудование детонационного типа распыления, описанное в заявке PCT/ES 97/000223, с системой впрыска газа, в которой не применяются механические клапаны или системы для отключения подачи газа и, кроме того, обеспечивается подача питающих газов в камеру сгорания непосредственно и раздельно через несколько независимых каналов, причем каждый канал содержит расширительную камеру и большое количество распределительных каналов с уменьшенным поперечным сечением и/или уменьшенной длиной. Это приводит к получению системы без каких-либо подвижных деталей и/или камеры предварительного смешения. В этом устройстве расширительная камера для каждого канала непосредственно сообщается с соответствующей линией подачи, а газораспределители имеют надлежащее расположение, вследствие чего несколько точек впрыска газов открываются на внутренней поверхности камеры сгорания, обеспечивая непрерывную и раздельную подачу в нескольких точках, и это гарантирует, что получается гомогенная горючая смесь непосредственно в камере сгорания перед каждым воспламенением, а поток является достаточным для заполнения этой камеры в каждом цикле детонации.

В свою очередь, в заявке PCT/ES 97/00015 того же Заявителя описана система впрыска порошка для детонационного пистолета-распылителя, включающего камеру дозирования, в которую осуществляют непосредственную подачу порошка посредством устройства непрерывного действия обычного типа, сообщающегося со стволом посредством канала прямого сообщения. Таким образом, давление, создаваемое взрывом и передаваемое вдоль ствола, распространяется по каналу сообщения и вызывает резкое расширение при достижении камеры дозирования, вследствие чего прерывается подача порошка из устройства непрерывного действия для подачи порошка и происходит полное псевдоожижение порошка в камере дозирования. За счет всасывания происходит перенос псевдоожиженного порошка в ствол, где волна давления, создаваемая в новом взрывном цикле, выбрасывает порошок наружу и осаждает его на поверхности, на которую надо нанести покрытие.

Детонационные пистолеты описанного типа создают покрытия превосходного качества, но имеют ограничение в отношении количества порошка, которое можно осадить за единицу времени. Это происходит потому, что для детонационного пистолета некоторого определенного типоразмера оптимальное количество порошка, которое можно обработать в течение каждого взрыва, ограничено наличием максимального объема оптимизированной газообразной смеси, который может быть обработан при каждом взрыве и способен обеспечить надлежащие характеристики реального взрывного процесса как такового. Увеличение объемов газов, участвующих в каждом взрыве при этом максимальном объеме оптимизированной смеси, не переходит непосредственно в улучшение взрывного процесса в каждом цикле, так что увеличение количества порошка, осаждаемого за единицу времени, должно становиться значительным не из-за увеличения (количества) порошка, обрабатываемого при каждой вспышке, а вследствие увеличения частоты включения, что гарантирует оптимальные характеристики взрыва для каждого цикла во всех случаях.

С другой стороны, повторение взрывного цикла с высокими частотами и формирование взрывов с характеристиками, эквивалентными тем, которые получаются при более низких частотах, также требует более значительных потоков газа, чтобы гарантировать участие постоянных объемов газов в каждом взрыве. Применение этих приращений потоков газов и частот включения в вышеописанном оборудовании приводит к увеличению номинальной мощности пистолета и увеличению давления подачи газа с ускорением впрыска и процессов в газовой смеси внутри камеры сгорания, что создает огромные трудности в поддержании реального процесса циклической детонации как такового, приводя к процессам непрерывного сгорания и делая невозможным распыление посредством этого оборудования. В частности, увеличение номинальной мощности пистолета и, следовательно, температуры системы впрыска газов, затрудняет охлаждение газов, получаемых во взрывном цикле, а при возврате последних через каналы системы впрыска вызывает циклическое прерывание подачи окислителя и топлива в камеру.

В оборудовании, описанном в заявке PCT/ES 97/000223, газы, возвращаясь в камеру сгорания, действуют как изолирующий барьер между газами, полученными в предыдущем взрывном цикле, и новой газовой смесью, образовавшейся в камере сгорания, предотвращая самовоспламенение. Вместе с тем, эксплуатация этого механизма на высоких частотах затруднена из-за увеличения температуры камеры сгорания, уменьшения объема возвратных газов, действующих как изолирующий барьер, и их быстрого возврата в камеру сгорания в результате большего давления в линиях подачи. В вышеописанных детонационных устройствах это приводит к самовоспламенению горючей смеси и созданию процесса непрерывного сгорания.

Как описано в этом разделе, современным детонационным пистолетам присуще дополнительное ограничение, которое вытекает из типов применяемых устройств для подачи порошков, поскольку эти устройства не гарантируют надлежащую текучесть порошка при высоких скоростях подачи. В этом смысле можно заметить, что современные конструкции подвержены серьезным проблемам засорения и отложений на стенках каналов подачи в случаях превышения некоторого количества впрыскиваемого порошка, и это очень затрудняет непрерывную и устойчивую работу. Основной причиной этого являются геометрические особенности устройств впрыска порошков и/или температурные особенности, связанные со взрывным процессом. В устройстве впрыска, описанном в заявке PCT/ES 98/00015 того же заявителя, порошок вводится в ствол через единственное отверстие, а затем транспортируется горячими газами, образовавшимися во взрывном цикле. Любые увеличения количества порошка, газов и рабочей частоты с целью увеличения производительности процесса распыления вскоре наталкиваются на присущее устройствам подачи ограничение, такое как упомянутое выше, поскольку вследствие скопления материала в локальной области и увеличения температуры газов, которые взаимодействуют с порошком в форсунке, возникают вышеупомянутые проблемы засорения и отложения.

С другой стороны, существуют технологии распыления, известные под названием HVOF, которые обуславливают не циклические взрывы, а непрерывное сгорание, применяемое при формировании сверхзвукового потока горячих газов, которые действительно используются в процессе термического распыления, и в таком случае требуются очень большие скорости течения газов, чтобы поддержать эту необходимую сверхзвуковую скорость течения для получения покрытий с хорошим техническим качеством.

Благодаря непрерывности HVOF-процессов более современные конструкции HVOF-пистолетов имеют такую способность к обработке порошка за единицу времени, которая превышает способность к обработке порошка за единицу времени у традиционных систем детонационного распыления, хотя современные конструкции по-прежнему страдают похожими проблемами засорения и отложений в распыляющих соплах при впрыскивании порошка.

Вместе с тем, меньший термодинамический кпд процессов непрерывного сгорания по сравнению с взрывными процессами (импульсного или циклического сгорания) приводит к тому, что количество газов и порошков, необходимое для осаждения того же количества порошка, становится больше в HVOF-системах, и это приводит к ухудшению использования ресурсов и возникновению дополнительных эксплуатационных проблем вследствие больших рабочих мощностей, применяемых в HVOF-системах с высокой обрабатывающей способностью.

Поэтому желательно иметь пистолет-распылитель, в котором применяется импульсный взрывной процесс с высоким термодинамическим кпд при использовании газов и материалов-предшественников, обеспечивающий значительное увеличение количества порошка, обрабатываемого за единицу времени, и поддержание типовых характеристик покрытия, получаемого в детонационных технологиях.

Описание сущности изобретения

Детонационный пистолет-распылитель согласно изобретению обеспечивает работу на более высоких частотах, чем в современных устройствах, при большом объеме подачи порошка, за счет чего достигаются более высокие скорости осаждения даже по сравнению со скоростями осаждения, получаемыми с помощью современного HVOF-оборудования непрерывного сгорания, но с поддержанием более высокого термодинамического кпд взрывных процессов при использовании газов и их предшественников, а также с вытекающей отсюда большей производительностью.

Современная система детонационного распыления основана на образовании горючих газообразных смесей разных составов в разных зонах камеры, что становится возможным благодаря специальной конструкции газовых форсунок и камеры сгорания, применению динамических клапанов и непосредственного раздельного впрыска топлива и окислителя без предварительного их смешения перед камерой сгорания.

Во-первых, чтобы обеспечить работу пистолета на высоких частотах с большими объемами газов, приходящимися на взрыв, предусмотрено осуществление подачи газов в камеру сгорания в нескольких точках, пространственно распределенных по всей камере сгорания, так что газообразные смеси образуются с локально изменяющимися составами в различных зонах внутри этой камеры, обеспечивая получение взрывов с большей энергией на более высоких частотах и поддержание устойчивой циклической работы.

Внутри камеры сгорания непосредственно перед отверстиями, применяемыми для подачи окислителя, имеется выступ, расположенный по внутреннему периметру камеры и который определяет сужение внутреннего диаметра камеры сгорания, ограничивая кольцевой объем, в который подается исключительно топливо через несколько распределителей, расположенных в самой задней зоне камеры сгорания. Этот ограниченный объем благоприятствует теплообмену газов, получаемых при взрыве, с охлажденной стенкой камеры, а также обеспечивает увеличение объема газов, который действует как изолирующий барьер между газами, участвующими в двух последовательных взрывных циклах, и таким образом упрощает поддержание импульсного процесса в ситуации, обуславливаемой высокими скоростями течения газов и высокой частотой, достижение которых является задачей этого изобретения.

В соответствии с этой рабочей схемой после каждого зажигания свечи зажигания распространение ударной и тепловой волны, создаваемой посредством взрывного процесса, возвращается в упомянутый ограниченный кольцевой объем, вызывая сгорание и разложение топлива, присутствующего в этом объеме, а также создавая избыточное давление, которое вызывает прерывание подачи топлива и даже проникновение продуктов сгорания по распределительным каналам. Высокие скорости течения газов, необходимые для работы на высоких частотах, вызывают уменьшение влияния этого последнего фактора, так что новое топливо имеет возможность быстро проникать в камеру сгорания по распределительным каналам, однако такой эффект компенсируется наличием этого ограниченного кольцевого объема в камере сгорания, содержимое которого образует достаточное количество газа для действия в качестве изолирующего барьера между горячими газами, возникшими во время предшествующего взрыва, и новыми газами, подаваемыми в камеру сгорания.

Подача окислителя начинается в зонах, близких к точке зажигания (свече зажигания), для образования локальной смеси, обедненной кислородом, при впрыскивании в этой зоне максимум 25-% его общего объема, подаваемого в каждом цикле, наряду с локальным впрыскиванием всего количества топлива, подаваемого в камеру сгорания.

Остаток окислителя вводится в камеру сгорания в более выдвинутых положениях, т.е. ближе к полому стволу, так что фронт сгорания, который возникает при каждом зажигании свечи зажигания, сталкивается со смесями, которые более обогащены окислителем, по мере его продвижения вдоль камеры сгорания, увеличивая свою скорость и энергию и вызывая весьма энергичные взрывы, которые пригодны для получения высококачественных покрытий.

Таким образом, в пределах одного и того же объема камеры и одного и того же взрывного цикла можно получить зоны большей и меньшей энергии. В частности, новая конструкция камеры сгорания и системы впрыска газа благоприятствует подводу энергии в зону, расположенную ближе к месту впрыска окислителя, и в то же время уменьшает энергию взрыва в задней зоне камеры сгорания, увеличивая тем самым кпд системы впрыска при охлаждении газов, которые сопровождают повторно отходящую волну давления, и способствуя непрерывности процесса циклической детонации при более высоких частотах, чем в предшествующих устройствах.

Согласно предпочтительной конструкции форсунка окислителя расположена концентрично внутри камеры сгорания и имеет удлиненную часть на одном конце, которая проходит практически до ствола пистолета, причем эта удлиненная часть включает множество отверстий, расположенных под острым углом относительно ствола пистолета, для впрыска окислителя в камеру сгорания.

Вторая характеристика пистолета, являющегося объектом этого изобретения, относится к введению системы подачи продуктов в любой точке ствола, т.е. системы, которая при использовании ее для впрыска порошка покрытия обеспечивает увеличение количества порошка, подаваемого в пистолет за единицу времени, и, следовательно, количества порошка, осаждаемого на подложке за единицу времени, а также увеличение производительности пистолета.

По этой причине ствол содержит кольцевую камеру в некоторой промежуточной точке ствола, снабженную одним или несколькими впускными каналами для подачи материала, так что продукт, вводимый через них, достигает внутреннего пространства ствола, имея кольцевое распределение, позволяющее получить надлежащую смесь с газами, присутствующими в стволе, и избежать образования высоких концентраций материала в конкретных зонах, что происходит в случае применения традиционных форсунок, содержащих радиальные отверстия.

Применение каналов подачи этого типа для впрыска порошка покрытия обеспечивает надлежащее распределение порошка, так как вместо введения в ствол в одной точке порошок вводят через кольцевую камеру, и поэтому он распределяется более равномерно, что обеспечивает уменьшение объемной плотности порошка, впрыскиваемого на единицу площади, уменьшение засорения, а также увеличение количества порошка, вводимого в пистолет.

В соответствии с еще одной характеристикой изобретения предусмотрено, что упомянутая кольцевая камера имеет форму фланца, разделяющего ствол на два сегмента, для обеспечения демонтажа фланца с целью технического обслуживания каналов впрыска, при этом передняя часть ствола, соответствующая выходному жерлу, выполнена с возможностью замены другой частью, имеющей отличающиеся характеристики, чтобы один и тот же пистолет мог иметь несколько конфигураций, включая разные длины, что обеспечивает покрытия из различных материалов, которые требуют большей или меньшей тепловой и/или кинетической энергии и, следовательно, более длинного или более короткого ствола.

Аналогичным образом можно также соединять сегменты ствола, имеющие различные диаметры, соответствующие типу используемого порошка покрытия или специальным характеристикам современного процесса.

Также предусмотрен фланец, который включает в себя кольцевую форсунку, сочленяемую с пистолетом посредством устройства, обеспечивающего создание изменяемого промежутка между фланцем и стволом, а также впуск внешнего воздуха между этими двумя деталями, при этом обеспечивается независимость одной из этих деталей от другой, вследствие чего в некоторых случаях можно повысить результаты работы пистолета.

В соответствии с еще одной из характеристик изобретения предусмотрен также фланец, который содержит вторую кольцевую камеру, имеющую свои соответствующие впускные каналы для подачи материала и открывающуюся внутрь ствола, а также обеспечивающую впрыск продукта с такими же характеристиками, что и у продукта, вводимого через основную камеру, или с отличающимися характеристиками. В частности, можно вводить порошки различных типов или распределять подачу порошка по длине ствола, что позволит добиться повышенной универсальности состава получаемых покрытий.

Можно также использовать вышеупомянутую систему подачи для впрыска активных газов таким образом, что это даст возможность локального изменения характера смеси, создающей условия взрывного процесса; например эти активные газы могут изменять энергетические характеристики реального процесса распыления как такового, изменяя температуры и скорости, сообщаемые распыляемым частицам, или они могут также создавать термохимическую окружающую среду, которая создает условия реакционного взаимодействия между этими газами и осаждаемыми частицами или даже приводит к синтезу материалов, осаждаемых во время процесса распыления.

Конечно, описанная кольцевая форсунка может быть одиночной, сдвоенной или множественной, содержащей один или несколько впускных каналов подачи продуктов, а вдоль ствола можно установить одну или несколько форсунок этого типа.

Следовательно, посредством предложенной системы подачи можно произвольно изменять условия работы пистолета, поскольку можно впрыскивать продукты всех типов, которые могут обуславливать изменение как условий процесса распыления, так и состава покрытия, и этот впрыск станет осуществимым в любой точке ствола, вследствие чего, как уже упоминалось, размеры ствола можно изменять быстро и просто, достигая необычайной гибкости в эксплуатации пистолета, а значит и в его способности обрабатывать широкий круг материалов.

Можно также использовать описанную кольцевую форсунку для введения инертного газа с целью уменьшения теплопередачи между газами, получаемыми при взрыве, и охлажденной стенкой ствола, обеспечивая, таким образом, наиболее выгодное использование этих газов.

В соответствии с этой конструкцией газы, получаемые при распространении взрыва вдоль центральной зоны ствола в его выходном сегменте, а также газы, впрыскиваемые посредством указанной кольцевой камеры, протекают в контакте со стенкой ствола, образуя разновидность подвижной цилиндрической пленки, которая уменьшает потери тепла газов, получаемых при взрыве, возникающие за счет контакта с охлажденной трубкой, которая образует ствол, и это определяет улучшенные рабочие характеристики пистолета.

Кроме того, пленка окружающих газов образует в жерле ствола так называемый виртуальный ствол, увеличивающий в осевом направлении размер реального ствола как такового, уменьшая и задерживая смешение продуктов взрывного процесса с газами в окружающей среде, что приводит к лучшему плавлению частиц порошка в более коротком, более легком стволе, а это позволяет получить покрытие с лучшими свойствами.

При использовании легко окисляемых порошков можно осуществлять их впрыск с инертным газом, так что порошок оказывается защищенным от окружающего воздуха за счет того, что окружен этим газом, вследствие чего повышается качество получаемого слоя или покрытия.

Описание чертежей

Чтобы придать приводимому описанию законченный характер и способствовать лучшему пониманию характеристик изобретения в соответствии с предпочтительным примером его осуществления на практике, представлен комплект чертежей, являющийся неотъемлемой частью упомянутого описания, при этом нижеследующие чертежи представлены в иллюстративном, а не ограничительном смысле.

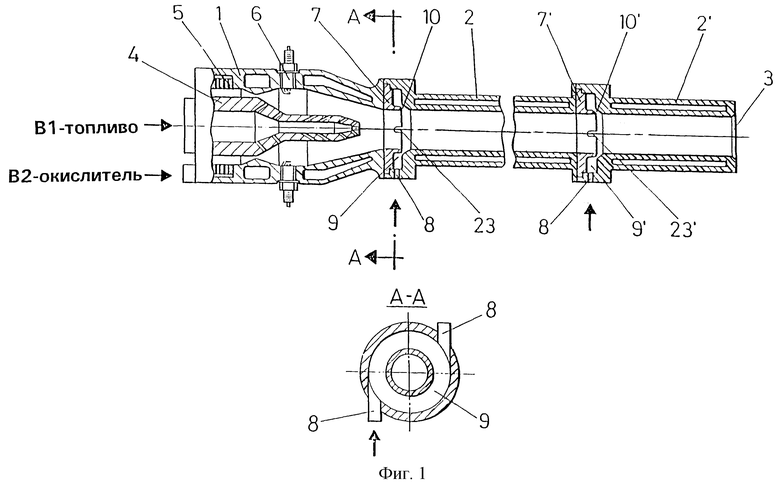

Фиг.1 изображает в разрезе пистолет, являющийся объектом этого изобретения, а также одну из кольцевых форсунок материалов, встроенную в ствол;

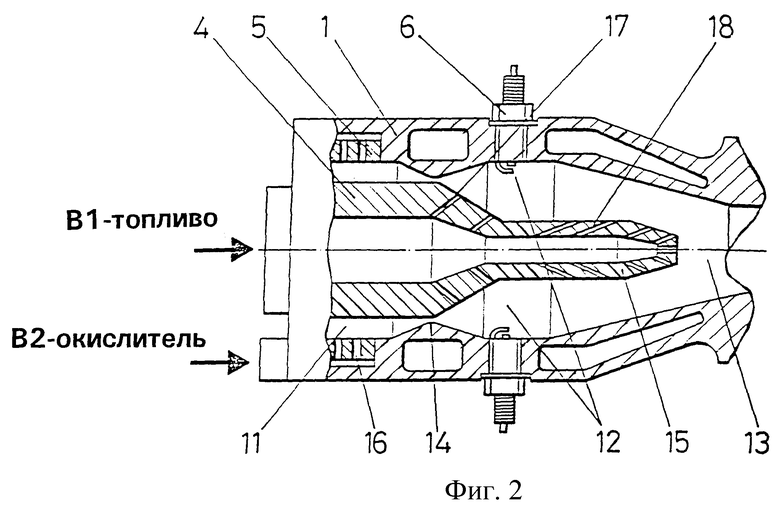

фиг.2 - в разрезе камеру сгорания предлагаемого детонационного пистолета с новой системой впрыска газов для образования смесей разного состава в различных зонах камеры;

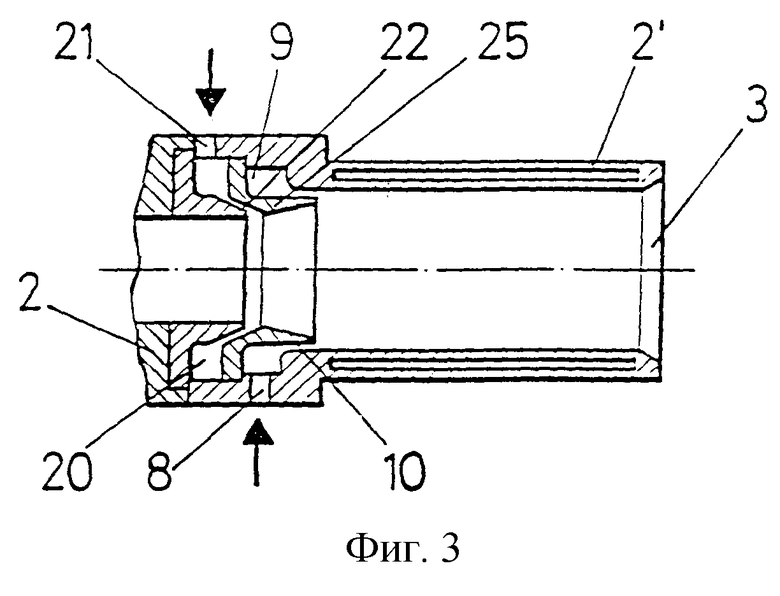

фиг.3 - форсунку для материала, встроенную в ствол согласно варианту, в соответствии с которым кольцевая форсунка также включает в себя вспомогательный вход для продуктов. Кроме того, на этом чертеже показан фланец, который включает в себя упомянутую форсунку, для обеспечения соединения двух сегментов ствола с разными диаметрами;

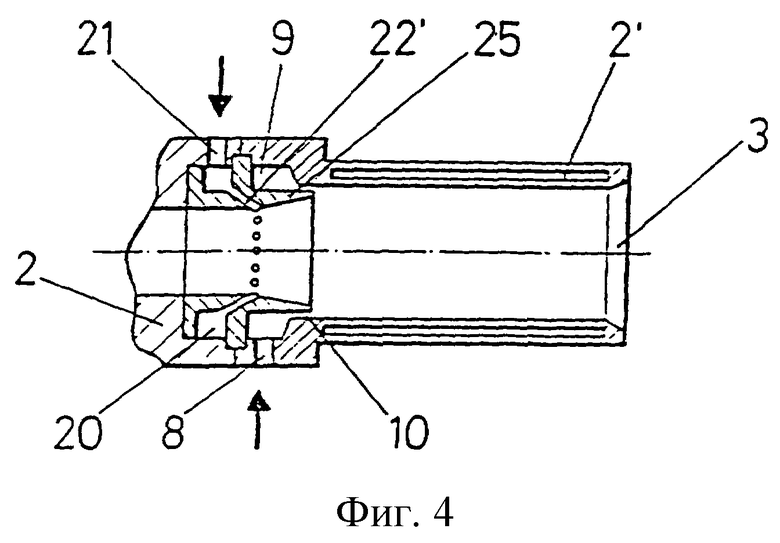

фиг.4 - вариант форсунки для материала, приведенной на фиг.3, в которой выходы для материала представляют собой множество отверстий, открытых внутрь ствола;

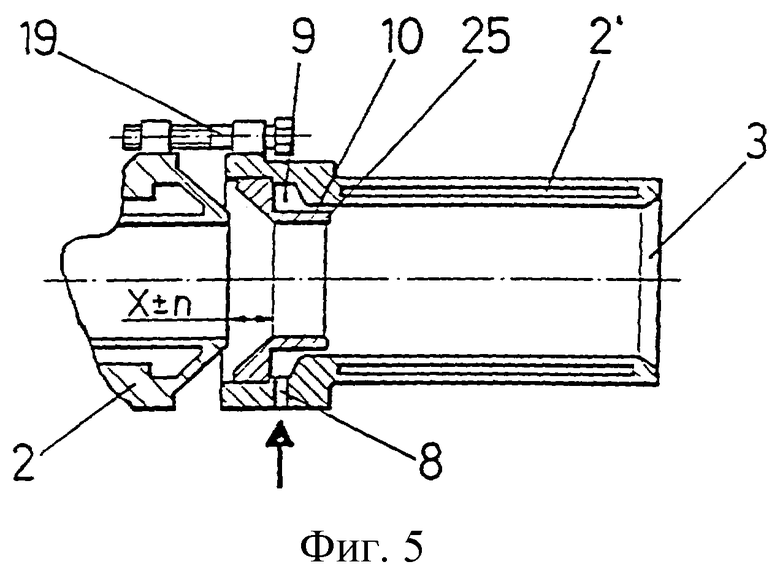

фиг.5 - фланец, включающий кольцевую форсунку, содержащую разделительные средства, позволяющие изменять расстояние между фланцем и сегментом ствола, обеспечивая тем самым регулируемый промежуток между двумя деталями для ввода внешнего воздуха;

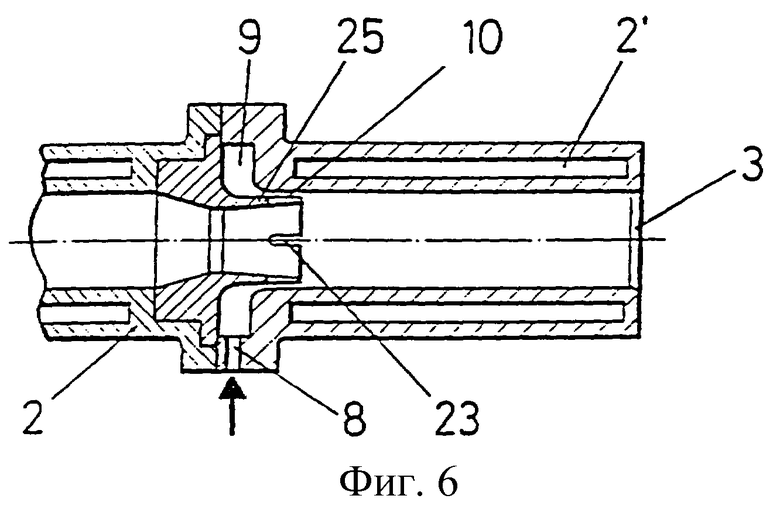

фиг.6 - кольцевую форсунку с продольными пазами и с диаметральным сужением-расширением;

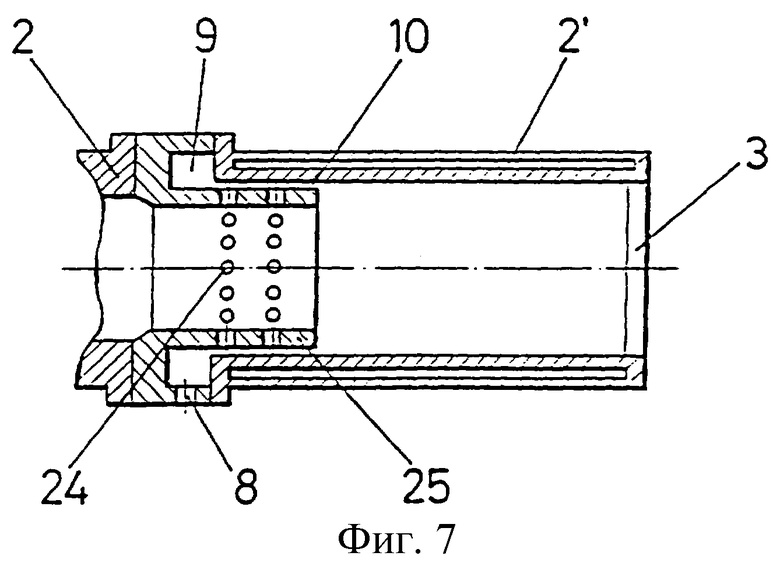

фиг.7 - кольцевую форсунку, в которой выпускной канал, сообщающийся со стволом, снабжен множеством радиальных отверстий и осевым кольцом подачи.

На чертежах показано, что пистолет, являющийся объектом изобретения, содержит камеру (1) сгорания и ствол (2) подходящей длины, который открыт на одном конце (3), закрыт на другом конце и содержит один или несколько сегментов (2), (2'), соединенных фланцами (7), (7'), которые могут включать в себя впускные каналы для продуктов.

Камера (1) сгорания содержит средство в виде форсунки (5) топлива, средство в виде форсунки (4) окислителя и свечу (6) зажигания, предназначенную для воспламенения смеси топлива и окислителя, получаемой в камере сгорания. Кроме того, она включает в себя соединители, которые соответствуют контуру охлаждения (не показан) пистолета, в котором используется, например, вода.

Как можно увидеть на фиг.2, камера (1) сгорания содержит заднюю зону, расположенную как раз перед отверстиями (17), используемыми для подачи окислителя, выступ (14), расположенный по внутреннему периметру камеры и который определяет сужение, ограничивающее кольцевой объем (11), в который подается исключительно топливо, причем подача осуществляется через отверстия (16), находящиеся во втулке, которая концентрична по отношению к камере сгорания, или непосредственно в стенках (5) и открывающиеся в эту камеру в самом заднем положении (11) перед выступом (14).

Одна из основных характеристик пистолета согласно изобретению заключается в том, что он включает в себя устройство (4) для подачи окислителя (например, кислорода), расположенное концентрично камере (1) сгорания внутри нее и имеющее удлиненную часть на одном конце, которая проходит практически до зоны, которая сообщается со стволом (13) пистолета, и включает множество отверстий (17), (18) для подачи окислителя, например кислорода, что обеспечивает подачу этого окислителя в различные места, распределенные по всей камере сгорания.

В частности, первое множество отверстий (17) для подачи окислителя предусмотрено в первом месте, близком к зоне (12) зажигания, причем удлиненная часть (15) устройства (4) для подачи включает в себя другие каналы (18) подачи окислителя, разнесенные по длине удлиненной части и применяемые для постепенного обогащения смеси во время ее продвижения по направлению к зоне камеры, сообщающейся со стволом (13).

Еще одна важная характеристика изобретения заключается в том, что ствол (2) пистолета включает в себя одну или несколько кольцевых камер (9) расширения и распределения, имеющих собственные впускные каналы (8) для подачи соответствующих продуктов, причем камеры (9) открываются внутрь ствола (2) через кольцевые выпускные каналы (10), направленные к выходному каналу ствола.

Кольцевые камеры (9) созданы внутри фланцев (7) независимо от ствола (2) и могут быть прикреплены к нему любым способом, так что эти фланцы (7) вместе с сегментом или сегментами (2), (2') ствола можно заменять или снимать, имея несколько стволов для одного пистолета, включая стволы различных длин или диаметров, что дополнительно позволяет проводить значительно упрощенные операции технического обслуживания каналов впрыска и обеспечивает существенное изменение эксплуатационных особенностей единственного пистолета с использованием наиболее подходящей конфигурации для каждого случая.

На фиг.1 и 6 представлен ствол с концевым сегментом (2') того же диаметра, что и первый сегмент (2), тогда как на фиг. 3 и 5 показан ствол, в котором концевой сегмент (2') имеет больший диаметр, чем первый сегмент (2).

Как можно увидеть на фиг. 5, в соответствии с еще одной характеристикой изобретения фланец (7) может включать в себя разделительное устройство (19), которое обеспечивает изменяемый промежуток между фланцем (7) и начальным сегментом (2) ствола, так что можно установить регулируемый промежуток между ними для обеспечения впуска внешнего воздуха.

Канал (8) подачи можно использовать для впрыска порошка покрытия, достигая этим надлежащего распределения этого порошка и минимизируя объемную плотность порошка, вводимого на единицу площади, поскольку вместо ввода в ствол в единственной точке порошок попадает в него через камеры (9) и кольцевые выходные каналы (10), то есть в более гомогенной и распределенной форме.

Кольцевой канал подачи можно также использовать для впрыска активных, реактивных или нейтральных веществ, таких как, например, топливо, кислород или азот, и т.д., изменяя за счет этого условия реального процесса термического распыления и создавая возможность изменять параметры на основе впрыска различных продуктов в разных точках внутри ствола.

При наличии этой основной конструкции и в соответствии с фиг.3 и 4 один и тот же фланец (7) помимо уже упомянутой кольцевой камеры (9) может включать в себя вторую кольцевую камеру (20), имеющую собственные соответствующие впускной (21) и выпускной (22) каналы, предназначенные для образования вспомогательной форсунки продуктов, которые могут быть теми же, что и впрыскиваемые через основную камеру (9) подачи, или другими, и поэтому создается возможность, например, впрыска разных порошков для формирования покрытий из двух или более разных материалов.

Кроме того, как можно увидеть на упомянутых фиг.3 и 4, диаметр сегмента (2') ствола больше, чем диаметр первого сегмента (2), более точно, диаметр второго сегмента (2') совпадает с внешним или максимальным диаметром кольцевого выпускного канала (10') на выходе из камеры (9), тоже кольцевой, и в то же время больше, чем внутренний диаметр первого сегмента (2) упомянутого ствола, причем, как уже говорилось и в соответствии с задачей изобретения, газ, впрыскиваемый через входной канал (8), выходит из выпускного канала (10), образуя разновидность пленки, которая также является кольцевой и находится между стенкой реального ствола в сегменте (2') и горячими газами, полученными при взрыве, затрудняя контакт между ними и охлажденным стволом и, следовательно, обеспечивая уменьшение потерь энергии.

Фланец (7), показанный на фиг.1, обеспечивает соединение двух сегментов (2, 2') ствола, имеющих одинаковый диаметр, причем это соединение можно также осуществить при компоновке, показанной на фиг.6, где два сегмента (2, 2') ствола, имеющие одинаковый диаметр, соединены посредством постепенного уменьшения диаметра в концевой зоне первого сегмента (2) ствола и последующего постепенного расширения в соответствии с выходным каналом (10) кольцевой камеры (9).

Как можно увидеть на фиг.4, один из выпускных каналов (22') для доступа в ствол может быть реализован не в виде непрерывного кольцевого паза, а в виде совокупности отверстий, расположенных, по существу, в форме кольца. На фиг.1 и 6 также показано, что в выпускных каналах (10) имеются продольные пазы (23), выполняющие функцию увеличения количества порошка, который можно обрабатывать с помощью тех же конструктивных элементов. Эти конфигурации можно использовать в любом из выпускных каналов любой из форсунок материалов, встроенных в пистолет.

На фиг. 7 показано, что выпускной канал (10) помимо того, что он находится в кольцевом аксиальном сообщении со стволом, включает в себя множество отверстий (24) вдоль своей длины, которые открываются в радиальном направлении внутри ствола и обеспечивают более распределенную подачу продуктов. Эти конфигурации можно использовать в любом из выпускных каналов любой из форсунок материалов, встроенных в пистолет.

Выпускным каналам (10), связывающим кольцевые камеры (9) с внутренним пространством ствола (2), придана конфигурация каналов, образованных внутренней стенкой ствола и осевым буртиком (25) во фланце (7), что, с одной стороны, обеспечивает правильное распределение материала внутри ствола, а с другой стороны, обеспечивает регулирование взаимодействия между газами, получаемыми за счет взрыва, и материалами, подаваемыми в кольцевые камеры (9). Этим выпускным каналам можно придать конфигурацию кольцевых каналов, комбинация длины и сечения которых может быть переменной, и выполнить радиальные каналы в виде отверстий (24) и пазов (23). В конечном счете, геометрия выпускного канала (10) определяется характеристиками продукта, впрыскиваемого в ствол, и свойствами покрытия, которое надлежит получить. Например, если материал, подаваемый в ствол, является газом и должен быть использован для изоляции газов, получаемых при взрыве, от охлажденных стенок ствола, то наиболее приемлемый выпускной канал должен иметь конфигурацию, аналогичную каналу, обозначенному позицией (10) на фиг.6. С другой стороны, для подачи материала в форме порошка более подходящей является такая конфигурация выпускного канала, как представленная на фиг.7.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ САМОПОДДЕРЖАНИЯ ДЕТОНАЦИИ | 1997 |

|

RU2201293C2 |

| СИСТЕМА ПОДАЧИ ГАЗОВ В ДЕТОНАЦИОННОМ РАСПЫЛИТЕЛЕ | 1997 |

|

RU2178344C2 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ АКУСТИЧЕСКОГО ИЗЛУЧЕНИЯ | 2000 |

|

RU2188084C2 |

| ДЕТОНАЦИОННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2298106C2 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ КПД ТЕПЛОВОГО ДВИГАТЕЛЯ | 1997 |

|

RU2161717C2 |

| СПОСОБ ИНЖЕКЦИИ ПОРОШКА ДЛЯ ДЕТОНИРУЮЩЕГО ПИСТОЛЕТА-РАСПЫЛИТЕЛЯ | 1998 |

|

RU2198037C2 |

| КОМПЛЕКС ДЛЯ ДОБЫЧИ ПОДЗЕМНЫХ ВОД И МЕЛИОРАЦИИ | 2010 |

|

RU2442859C1 |

| УСТРОЙСТВО ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2022 |

|

RU2783749C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(ВАРИАНТЫ) | 1997 |

|

RU2154738C2 |

| РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 1997 |

|

RU2157907C2 |

Детонационный пистолет для термического распыления, содержащий камеру сгорания, ствол, средства впуска топлива и средства впуска окислителя, одну или несколько свечей зажигания для детонации смеси топлива и окислителя, а также одну или несколько форсунок для введения продукта в ствол. Пистолет согласно изобретению также включает систему непосредственного впрыска топлива и окислителя в виде газов в камеру сгорания для получения горючих смесей разных составов в соответствии с различными зонами в камере сгорания. При этом камера сгорания имеет ограниченный объем, в который впрыскивают только топливо таким образом, что оно создает взрывы, обладающие большой энергией, с поддержанием циклической работы пистолета. Ствол также включает в себя одну или несколько кольцевых форсунок, которые обеспечивают подачу различных продуктов, в частности порошкового покрытия, таким образом, что становится возможным увеличение количества порошка, осаждаемого на подложке за единицу времени, и, как следствие, увеличение производительности пистолета. 16 з.п. ф-лы, 7 ил.

| SU 1827872 A1, 27.03.1996 | |||

| US 3004822 A, 17.10.1961 | |||

| СПОСОБ ПОДБОРА ОПТИЧЕСКОЙ КОРРЕКЦИИ ЗРЕНИЯ ДЛЯ ЧТЕНИЯ И РАБОТЫ С КОМПЬЮТЕРОМ | 2001 |

|

RU2192815C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2004-09-27—Публикация

1999-10-28—Подача