Изобретение относится в общем к обработке металлов, а именно к способу и устройству для обработки металлических заготовок. В частности, настоящее изобретение относится к способу и устройству для обработки металлических заготовок посредством импульсной энергии магнитного поля.

Предпосылки создания изобретения и описание предшествующего уровня техники

Импульсная магнитная обработка давлением является способом, предусматривающим сообщение посредством импульсного магнитного поля металлической заготовке быстрого движения, которое побуждает заготовку деформироваться. Одним преимуществом способа импульсной магнитной обработки давлением является то, что потери энергии в этом процессе минимальны и, следовательно, нет или имеет место очень небольшой нагрев заготовки. Кроме того, этот способ не имеет недостатка, связанного с остаточными вмятинами от инструмента, как это имеет место в случае множества других технологий (смотри статью М. Кенановик "Магнитная обработка металлов давлением под действием обратных электромагнитных сил" в трудах Proceedings of the Forth IEEE Puls Power Conference, Institute of Electrical and Electronic Engineering, 1983).

В способе импульсной магнитной обработки давлением для создания сильного магнитного поля используется разрядный конденсатор или батарея конденсаторов, соленоид, генерирующий магнитное поле, и часто формирователь поля. Очень сильное магнитное поле, требуемое для процесса импульсной магнитной обработки давлением, является результатом очень быстрого разряда электрической энергии, накопленной в конденсаторе, в соленоид, генерирующий магнитное поле. Результирующие вихревые токи, которые возбуждаются в заготовке, создают магнитное отталкивание между заготовкой и соленоидом, генерирующим магнитное поле, которое побуждает деформироваться заготовку.

Когда поверхность заготовки движется под влиянием силы отталкивания, она поглощает энергию из магнитного поля. Для того чтобы полезно использовать энергию для обработки давлением и уменьшить потери энергии вследствие проникновения ее в материал обрабатываемой заготовки (что вызывает потерю энергии на резистивный нагрев), магнитные импульсы обработки давлением делают очень короткими. В большинстве случаев применения импульсной магнитной обработки давлением импульсы имеют длительность от приблизительно 10 мкс до примерно 250 мкс (длительность первой волны разрядного тока).

Описания устройств и способов, соответствующих предшествующему уровню техники, обработки металлических заготовок посредством импульсной магнитной обработки давлением приведены в следующих патентах США: N 3654787, выданном Брауэру, N 3961739, выданном Лефтеризу, N 4170887, выданном Баранову, N 4531393, выданном Веиру, N 4807351, выданном Бергу и др. N 5353617, выданном Чериану и др. , и N 5442846, выданном Снейперу.

Наиболее близким к заявленному является способ соединения или сварки металлических объектов посредством электромагнитного поля, известный из книги Белого И. В. и др. "Справочник по магнитно-импульсной обработке металлов", Харьков. Вища школа, 1977, с. 35, 39, 43-47, 64. Способ включает сообщение быстрого движения по меньшей мере одной из твердых частей для столкновения по меньшей мере одной из них с другими частями, при этом по меньшей мере одну из твердых частей выполняют из электропроводного материала, а движение сообщают давлением импульсной магнитной обработки.

Общее описание настоящее изобретения

В приведенном ниже тексте для упрощения описания и облегчения правильного понимания настоящего изобретения будут использованы следующие термины:

Заготовка: Металлический объект, который деформируется в соответствии с настоящим изобретением, посредством силы давления, прикладываемой к его поверхности.

Движущаяся поверхность: Поверхность заготовки, которая приведена в резкое и быстрое движение посредством импульсной магнитной силы. В соответствии с изобретением движущаяся поверхность является твердой, которую побуждают столкнуться с другой поверхностью (которая может быть неподвижной или которая может быть движущейся поверхностью, перемещающейся в противоположном направлении) с кинетической энергией, которая побуждает обе поверхности соединиться или свариться между собой (пояснение терминов "соединение" и "сварка" приведено ниже).

Обработка: Процесс, который является результатом работы, приложенной к заготовке или к ее части, который побуждает деформироваться заготовку или ее часть. Обработка в соответствии с настоящим изобретением означает импульсную магнитную обработку давлением, которая, помимо изменения формы заготовки, приводит к получению соединения поверхности, подвергнутой обработке на заготовке или ее части, с другой поверхностью.

Соединение: Такая обработка объекта (или его части), чтобы побудить его (или ее) поверхность прийти в очень тесный контакт с другой поверхностью. Соединение, например, может быть актом обжатия по существу трубчатой заготовки вокруг цилиндрического объекта во внутренней области заготовки так, чтобы очень сильно и по существу с постоянным усилием сдавить противоположные поверхности двух объектов друг против друга. Целью соединения может быть, например, обеспечение гарантии тесного электрического контакта, то есть минимального электрического сопротивления, между двумя объектами.

Сварка: Обработка давлением первой заготовки таким образом, чтобы две вначале разделенные противоположные поверхности образовали между собой одно целое. При сварке такие две поверхности фактически оплавляются, а затем отверждаются вместе, образуя одно целое.

Обрабатываемая часть: Часть или участок заготовки, которая подвергается обработке, то есть приводимая в быстрое движение посредством силы импульсной магнитной обработки давлением, для соединения или сварки с другой частью заготовки. Например, в случае наконечника кабеля или соединителя обрабатываемая часть будет состоять из части, которая будет содержать полое гнездо, в котором устанавливают кабель и которую затем обжимают посредством силы импульсной магнитной обработки давлением для соединения или сварки с кабелем, расположенным в ней. Обрабатываемую часть выполняют из электропроводного материала или по меньшей мере на ее поверхность наносят покрытие из электропроводного материала. Таким электропроводным материалом может быть, например, металл или электропроводный полимер.

Противоположная часть: Часть заготовки, которая соединена или приварена к обработанной части. Противоположная часть может быть включена в другую заготовку, содержащую обработанную часть (например, в случае соединения кабеля в наконечнике кабеля обрабатываемой частью будет часть, содержащая гнездо наконечника кабеля, как указано выше, а противоположной частью будет часть кабеля, устанавливаемого в гнезде, которая соединена или приварена к обработанной части), хотя иногда противоположная часть может быть включена в ту же заготовку, что и обрабатываемая часть (например, при сварке двух фланцев заготовки друг к другу, при обжатии трубки для соединения или сварки ее стенок одну с другой для уплотнения конца трубки и так далее). Противоположная часть может быть иногда также обрабатываемой частью, например, это может быть в том случае, когда две части приводят в быстрое движение навстречу друг другу для обеспечения соединения их или сварки одной с другой (например, это случай обжатия стенок трубки для уплотнения конца трубки).

Первая заготовка: Заготовка, которая содержит обрабатываемую часть, которая должна быть соединена или сварена с противоположной частью в другой, второй заготовке (смотри ниже).

Вторая заготовка: Заготовка, содержащая противоположную часть в том случае, когда обрабатываемая металлическая часть находится в другой заготовке.

Настоящее изобретение относится к применению импульсной магнитной обработки давлением для соединения или сварки поверхностей заготовок или частей заготовок между собой. В соответствии с настоящим изобретением этого достигают тем, что побуждают по меньшей мере одну заготовку или часть заготовки, содержащей одну из поверхностей, предназначенных для соединения или сварки (обрабатываемую часть) быстро двигаться по направлению к другой заготовке или части заготовки, содержащей другую поверхность, предназначенную для соединения или сварки (противоположную часть). Быстрое движение обеспечивается в результате приложения силы импульсной магнитной обработки давлением к обрабатываемой части, которая либо выполнена из электропроводного материала, либо имеет по меньшей мере одну поверхность, на которую нанесено покрытие из электропроводного материала. Условия приложения силы импульсной магнитной обработки регулируют так, чтобы после того, как две поверхности столкнутся между собой, они соединятся или сварятся между собой. Регулирование силы импульсной магнитной обработки давлением, как правило, сводится к тому, чтобы скорость движущейся поверхности сообщала обрабатываемой части кинетическую энергию до столкновения, которая больше суммы энергии пластической деформации и энергии упругой деформации противоположной части.

Настоящее изобретение обеспечивает новый способ соединения или сварки объектов одного с другим, а также конструкции, получаемые посредством такого соединения или сварки. Способ, соответствующий настоящему изобретению, позволяет изготавливать некоторые объекты или конструкции, которые являются новыми самими по себе, например, соединение кабеля и соединителя, например наконечника кабеля, в котором нити или провода уплотняются почти максимально, оставляя лишь очень небольшой свободный объем пор (величина которого близка к нулю), то есть нити или провода заполняют по существу всю полость, в которую они введены; или сверхпроводящий кабель, имеющий нить, внедренную в оболочку кабеля или матрицу с очень небольшим свободным пространством; соединение двух сверхпроводящих кабелей; новый заземляющий кабель или провод и так далее. Такие новые объекты или конструкции безотносительно к способу, посредством которого они получены, также являются аспектом настоящего изобретения.

Таким образом, настоящее изобретение обеспечивает способ соединения или сварки друг с другом по меньшей мере двух твердых частей, предусматривающий побуждение движения по меньшей мере одной из твердых частей, которая либо выполнена из электропроводного материала или имеет по меньшей мере одну поверхность, на которую нанесено покрытие из электропроводного материала, посредством силы импульсной магнитной обработки давлением так, чтобы столкнуть по меньшей мере одну твердую часть с другой, при этом движение сообщает по меньшей мере одной твердой части кинетическую энергию, которая побуждает по меньшей мере две твердые части соединяться или свариваться между собой.

Две подлежащие соединению или сварке твердые части могут быть выполнены из одного материала или из разных материалов. Например, обе части могут быть выполнены из стали, нержавеющей стали, латуни, меди и так далее. В альтернативном варианте одна часть может быть выполнена из одного из приведенных сплавов или из электропроводного полимера, а другая - из другого материала, например металла, материала, не обладающего электропроводностью, и так далее.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения обеспечивается способ соединения или сварки по меньшей мере двух твердых частей, предусматривающий принудительную подачу твердых частей друг против друга посредством побуждения быстрого движения по меньшей мере одной из твердых частей так, чтобы заставить по меньшей мере одну их поверхность столкнуться с другими твердыми частями, причем указанная (по меньшей мере одна из указанных твердых частей) выполнена из электропроводного материала или содержит по меньшей мере одну поверхность, выполненную из электропроводного материала, а движение побуждается посредством силы импульсной магнитной обработки давлением, величина которой имеет такое значение, чтобы начальная кинетическая энергия по меньшей мере одной из твердых частей перед столкновением была равна или больше суммы энергии пластической деформации по меньшей мере одной из твердых частей и энергии упругой деформации по меньшей мере двух твердых частей после столкновения, благодаря чему по меньшей мере две твердые части соединяются или свариваются между собой.

Две твердые части, которые должны быть соединены или сварены между собой, а priori обращены одна к другой или размещены так, чтобы противоположные поверхности либо касались, либо были вблизи одна от другой. Затем из соленоида, генерирующего магнитное поле, расположенного вблизи поверхности обрабатываемой части, расположенной напротив соответствующей поверхности противоположной части, прикладывают силу импульсной магнитной обработки давлением и таким образом приводят в движение обрабатываемую часть. (Необходимо отметить, что даже в том случае, если две части касаются одна другой, между двумя поверхностями на микроскопическом уровне имеется достаточное расстояние для обеспечения ускорения и наращивания кинетической энергии обрабатываемой частью).

Как уже было указано выше, обрабатываемая часть и противоположная часть - обе могут быть на одной заготовке. Это может быть, например, случай обжатия конца трубки, например металлической трубки, для соединения или сварки внутренних стенок между собой так, чтобы уплотнить трубку. В альтернативном варианте так же, как было указано выше, обрабатываемая часть может быть на одном объекте, а противоположная часть на другом объекте, например, так, как это имеет место в случае соединения соединителя с электрическим кабелем. В большинстве случаев применения одна из твердых частей, подлежащих соединению или сварке, будет неподвижной, а другая будет обрабатываемой частью, которой сообщается быстрое движение посредством силы импульсной магнитной обработки давлением. Однако в некоторых случаях применения обе твердые части приводятся в движение навстречу одна другой, причем таким случаем является, например, случай уплотнения конца металлической трубки, как уже было указано выше. В последнем случае, когда все твердые части, подлежащие соединению или сварке, принудительно ускоряются в быстром движении, обе будут обрабатываемыми частями, а также противоположными частями.

В соответствии с одним вариантом осуществления настоящего изобретения две твердые части, подлежащие соединению или сварке, каждая на отдельном объекте (первой и второй заготовке), обе являются независимыми удлиненными частями. В соответствии с этим вариантом осуществления по меньшей мере обрабатываемая твердая часть является полым удлиненным элементом, а размеры двух частей вначале таковы, что обе части могут входить одна в другую без зазора. Способ, соответствующий этому варианту осуществления, предусматривает

(а) введение одной из двух частей в полую внутреннюю область другой части;

(б) побуждение поверхностей первой удлиненной обрабатываемой части первой заготовки двигаться в направлении к противоположным поверхностям другой удлиненной противоположной части второй заготовки посредством импульсной магнитной силы так, чтобы побуждать поверхности обрабатываемой части столкнуться с противоположными поверхностями противоположной части с такой скоростью, чтобы кинетическая энергия движущейся обрабатываемой части первой заготовки перед столкновением была больше суммы энергии пластической деформации движущейся части и энергии упругой деформации противоположной части после столкновения; благодаря чему две части соединяются или свариваются между собой.

Примерами этого варианта осуществления является соединение электрического кабеля с цилиндрической заготовкой или частью заготовки, например соединение кабеля с наконечником кабеля или с другим типом соединительного устройства; соединение или сварка двух удлиненных объектов, например двух электрических кабелей или двух стержней, посредством трубчатого соединительного элемента; сварка двух трубок между собой и так далее.

В соответствии с другим вариантом осуществления настоящего изобретения две части, подлежащие соединению или сварке, являются по существу плоскими. Примерами этого варианта осуществления являются соединение или сварка одной металлической платы, панели или фольги с другой, сварка конца одной металлической полосы или фольги с концом другой металлической полосы или фольги и так далее.

Дополнительный вариант осуществления настоящего изобретения относится к получению сверхпроводящих кабелей или проводов. Такие кабели имеют матрицу, оболочку или рубашку из одного сплава, например алюминия или меди, а также имеют нити, которые расположены в полостях или продольных каналах в кабеле и которые выполнены из другого сплава, например из ниобиевых сплавов или сплавов титан-ниобий. В соответствии с настоящим изобретением такой комбинированный кабель или провод получают введением нитей в продольные каналы или полость кабеля или провода, которую затем стягивают посредством импульсной магнитной обработки давлением. В результате получают очень плотный комбинированный кабель или нить с очень небольшим, почти нулевым объемом пор. Иногда нити сами имеют комбинированную структуру и могут быть также получены посредством импульсной магнитной обработки давлением в соответствии с настоящим изобретением.

Еще один вариант осуществления настоящего изобретения относится к изготовлению заземляющего провода или кабеля, в частности имеющего внутреннюю металлическую жилу, заключенную в изоляционную оболочку, иногда заключенную в другую металлическую оболочку.

Дополнительный вариант осуществления настоящего изобретения относится к обжатию и сварке стенок металлической трубки с тем, чтобы образовать газонепрницаемое уплотнение.

Другой вариант осуществления относится к обжатию трубки, выполненной из металла или из электропроводного полимера, на объекте, выполненном из неэлектропроводного материала с тем, чтобы получить соединение трубки с указанным объектом.

Способ импульсной магнитной обработки давлением, соответствующий настоящему изобретению, может быть также использован в соответствии с другими вариантами осуществления для соединения или сварки первой плоской заготовки со второй сферической заготовкой.

Как очевидно, вышеуказанные варианты осуществления являются только некоторыми примерами из множества вариантов осуществления, находящихся в объеме описываемого в этой заявке изобретения.

Настоящее изобретение обеспечивает также устройство, пригодное для применения в вышеуказанном способе. Устройство, соответствующее настоящему изобретению, содержит источник электропитания, один или более конденсаторов (которые могут накапливать большую электрическую энергию), регулятор тока и соленоид, генерирующий магнитное поле.

Общая форма и размеры соленоида, генерирующего магнитное поле, в устройстве, соответствующем настоящему изобретению, будут ограничивать обрабатываемую металлическую часть, а также иногда конечную форму обрабатываемой части. Например, в случае соединения или сварки двух плоских заготовок размер и форма плоского соленоида, генерирующего магнитное поле, будет определять размер и форму части первой заготовки, которую подвергают обработке и которая затем образует сварное соединение с противоположной частью во второй заготовке. В случае соединения или сварки двух удлиненных частей длина соленоида, генерирующего магнитное поле, ограничит длину обрабатываемой части, которая сваривается или соединяется с противоположной частью. Кроме того, форма соленоида, генерирующего магнитное поле, то есть форма пути, задаваемого соленоидом, генерирующим магнитное поле, будет фактором, влияющим на конечную форму поперечного сечения обрабатываемой части после ее обработки. Например, при соединении вместе двух трубчатых объектов соленоид, генерирующий магнитное поле, имеет шестиугольную форму и может давать конечную шестиугольную форму обрабатываемой части.

В общем, благодаря применению имеющихся знаний и дополнительных знаний, полученных в соответствии с настоящим изобретением, специалист в этой области техники не будет иметь трудностей при разработке соленоида, генерирующего магнитное поле, отвечающего специальным техническим требованиям.

Теперь эффективность настоящего изобретения будет дополнительно проиллюстрирована со ссылкой на характерный вариант осуществления настоящего изобретения, относящийся к соединению или сварке двух по существу цилиндрических объектов между собой.

Обрабатываемая (первая) часть, соответствующая вышеуказанному характерному варианту осуществления, является предпочтительно цилиндрической, хотя она может быть также призматической, а также может иметь эллиптическую или овальную форму поперечного сечения и так далее. Противоположная (вторая) часть также предпочтительно является цилиндрической, но подобно первой части может также иметь, помимо круглой, множество различных конфигураций поперечного сечения. Вторая часть может иметь форму поперечного сечения, аналогичную форме поперечного сечения первой заготовки, то есть обе будут иметь круглую форму поперечного сечения, обе будут иметь шестиугольную форму поперечного сечения и так далее. Однако первая и вторая части могут также иметь разные формы поперечного сечения, например, первая часть будет цилиндрической, а вторая часть - призматической и так далее.

В каждом случае соответствующие размеры этих двух частей должны быть такими, чтобы позволять либо введение второй части в полость первой части или введение первой части в полость второй части.

Первая часть побуждается в быстрое движение посредством силы импульсного магнитного поля, генерируемого соленоидом, ближайшим к одной из ее поверхностей другой, чем поверхность, которая сваривается или соединяется с противоположной поверхностью на второй части. В одном варианте осуществления настоящего изобретения вторую часть вводят в первую часть и после этого первую часть обжимают на второй части посредством соленоида, генерирующего магнитное поле, окружающее ее внешнюю поверхность. В соответствии с другим вариантом осуществления первую часть вводят в полость второй части и затем расширяют посредством силы магнитного поля от соленоида смежно его внутренней поверхности с тем, чтобы вызвать столкновение в полости и затем соединиться со стенками окружающей второй части.

Ребра призматического полого объекта обладают несколько большим сопротивлением обжатию, чем другие части стенок призматического объекта. Таким образом, в случае призматического объекта сила импульсной магнитной обработки давлением должна быть отрегулирована с учетом этого дополнительного сопротивления. Сопротивление обжатию на ребрах объекта уменьшается с увеличением соответствующего, связанного с ними угла, которое коррелируется с увеличением числа граней призматического объекта. В соответствии с этим ребра восьмиугольных объектов обладают меньшим сопротивлением силам обжатия, чем ребра шестиугольного объекта (принимая во внимание то, что толщина стенки и металлический сплав, из которого изготовлен объект, в обоих случаях одинаковы), а ребра шестиугольных объектов в свою очередь обладают меньшим сопротивлением обжатию, чем ребра пятиугольных или прямоугольных объектов. Очевидно, что, если число граней призматического полого объекта увеличивается, то усилие импульсной магнитной обработки давлением приближается к усилию, требуемому для импульсной магнитной обработки давлением цилиндрического объекта. Дополнительное усилие, требуемое в случае призматического полого объекта (по сравнению с полым цилиндрическим объектом), может быть также уменьшено посредством скругления ребер. Специалист в этой области техники без чрезмерных трудностей сможет сконструировать устройство для импульсной магнитной обработки давлением с соленоидом, генерирующим магнитное поле, отвечающее определенным техническим требованиям для конкретного случая применения.

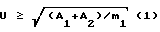

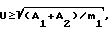

Далее настоящее изобретение будет описано со ссылкой на предпочтительный вариант осуществления, в котором как первая, так и вторая части имеют цилиндрическую форму. В момент столкновения быстро движущейся первой части со второй частью кинетическая энергия первой части по меньшей мере равна сумме энергии пластической деформации движущейся первой части после столкновения и энергии упругой деформации второй неподвижной части. Это может быть представлено с помощью следующего аппроксимирующего уравнения (1)

где U - скорость движущейся поверхности первой части перед столкновением,

m - масса первой части, и

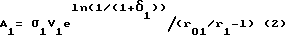

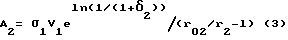

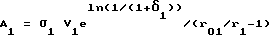

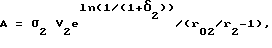

A1 и A2 - энергия пластической деформации первой части и энергия упругой деформации второй части соответственно, которые могут быть вычислены в соответствии со следующими аппроксимирующими уравнениями (2) и (3)

где r01 и r02 - соответственно радиусы первой и второй частей перед деформацией,

r1 и r2 - соответственно радиусы первой и второй частей после деформации

e - экспонента,

σ1 и σ2 - предел прочности на растяжение сплавов, из которых выполнены первая и вторая части,

V1 и V2 - соответственно объемы, ограничиваемые в первой и второй частях после деформации, и

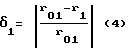

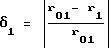

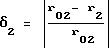

δ1 и δ2 - относительное удлинение первой и второй частей соответственно, вычисленное в соответствии со следующими уравнениями (4) и (5)

На основе вышеуказанных требований (A1 и A2) энергии с помощью следующих уравнений (6) и (7) может быть вычислено рабочее напряжение (V)

где W - энергия, накопленная в батарее конденсаторов,

k - коэффициент, значение которого зависит от параметров устройства импульсной магнитной обработки давлением (включая емкость и собственную индуктивность) и параметров рабочего соленоида,

L - общая индуктивность электрической цепи разряда (соленоид, прерыватель, генерирующий импульсы, и батарея конденсаторов),

l - длина рабочего соленоида (а также длина деформирующейся секции заготовки),

μ0 - магнитная проницаемость в вакууме,

h - величина зазора между рабочим соленоидом и заготовкой,

U, m и r01 - параметры, описанные выше,

C - общая электрическая емкость цепи разряда.

Если объект не является цилиндрическим, то иногда может оказаться необходимым использовать немного измененные параметры энергии импульсного магнитного поля. Для таких объектов необходимо определить A1 и A2, а затем с помощью уравнений (6) и (7) может быть определена скорость и электрическое напряжение. Например, если призматический полый объект обжимают в его внутренней области на цилиндрическом объекте, то, принимая во внимание повышенное сопротивление краев деформации, как правило, потребуется немного большее усилие магнитного поля. Кроме того, как очевидно, приведенные выше уравнения применимы для ситуации, в которой длина деформируемой части больше диаметра трубки; если часть меньше диаметра трубки, то необходимо сделать некоторые коррекции, принимая во внимание сопротивление деформации на одном или обоих концах деформируемой части.

Кинетическая энергия, которая будет сообщена первой части, определит соединится или сварится первая часть со второй частью. Как правило, большее значение кинетической энергии приведет к сварке, а меньшее - к соединению. Как правило, если скорость перемещения поверхностей первой заготовки меньше 300 м/с, то первая и вторая заготовки соединятся между собой. Если скорость перемещения поверхностей первой заготовки более 300 м/с, то поверхности первой и второй заготовок, которые приходят в контактное взаимодействие, могут привариться одна к другой. Для сварки, как правило, предпочтительно создать небольшое расстояние между противоположными поверхностями первой и второй заготовок для обеспечения возможности указанной поверхности первой заготовки ускориться и достигнуть требуемой скорости для получения сварного соединения. Для сварки иногда требуется прочно зафиксировать на месте неподвижную часть с тем, чтобы она оставалась неподвижной во время столкновения (удара) с первой заготовкой.

Иногда может оказаться желательным побуждать движение обрабатываемой части посредством нескольких магнитных импульсов, следующих один за другим, а не одним магнитным импульсом. Это может быть получено, например, в устройстве, имеющем множество электрических цепей разряда электрического тока, причем каждая цепь активируется в соответствующее время. Такое устройство обладает элементами новизны и также является аспектом настоящего изобретения.

Далее настоящее изобретение будет описано на не ограничивающих его примерах характерных вариантов осуществления со ссылкой на прилагаемые чертежи. Примеры вариантов осуществления относятся главным образом к обработке частей металлических заготовок. Однако очевидно, что настоящее изобретение в общем и многие из описанных вариантов осуществления в частности применимы также с соответствующими необходимыми изменениями для обработки частей, выполненных из другого, чем металл, электропроводного материала, например электропроводного полимера. Например, трубка, выполненная из электропроводного полимера, может быть обработана аналогичным образом, как иллюстрируется на фиг. 1-5 или на фиг. 16. Кроме того, не будучи изготовленной целиком из электропроводного материала, обрабатываемая часть вариантов осуществления, приведенных в качестве примеров, может иметь одну или более поверхностей, на которые нанесено покрытие из электропроводного материала. Квалифицированный в этой области техники специалист, основываясь на описании настоящего изобретения, без труда реализует его на обрабатываемых частях, выполненных не из металла, а из другого электропроводного материала или, например, имеющих только одну или более поверхностей, полученных из электропроводного материала.

Краткое описание чертежей

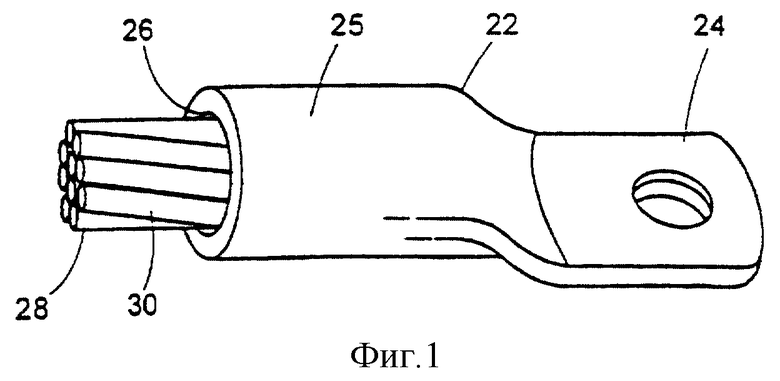

Фиг. 1-5 - последовательность соединения кабеля, имеющего множество нитей, с наконечником кабеля.

Фиг. 1 - изометрическое изображение узла, состоящего из кабеля и наконечника кабеля, после введения конца кабеля в полость наконечника кабеля.

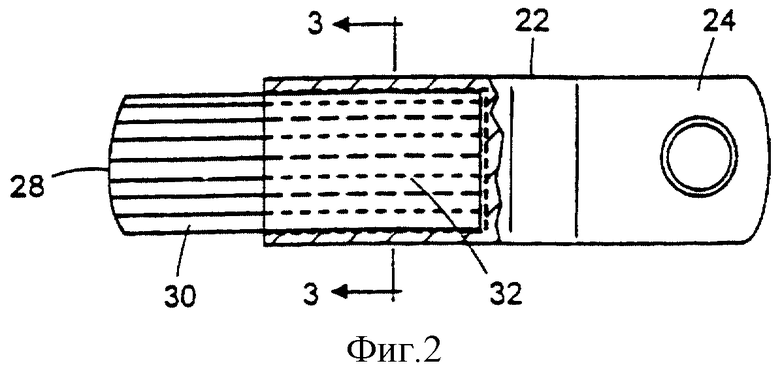

Фиг. 2 - вид сверху (с частичным сечением) узла, показанного на фиг. 1.

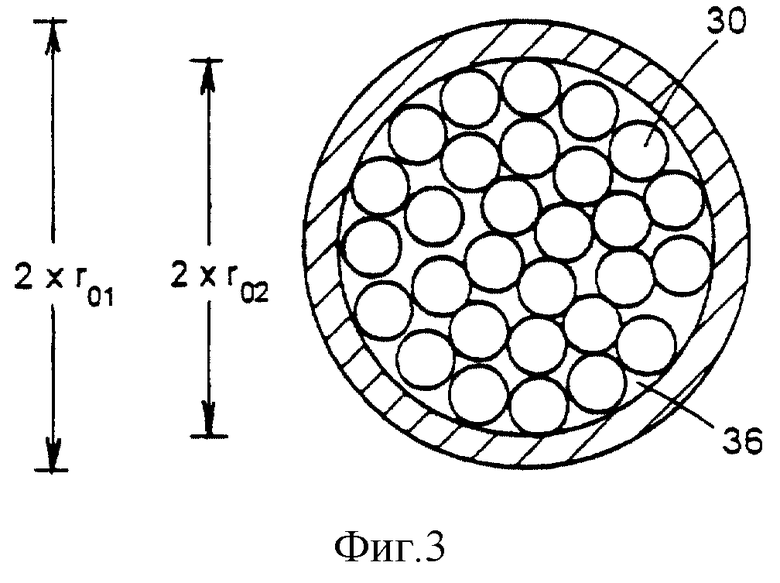

Фиг. 3 - поперечное сечение, сделанное по линии 3-3, показанной на фиг. 2.

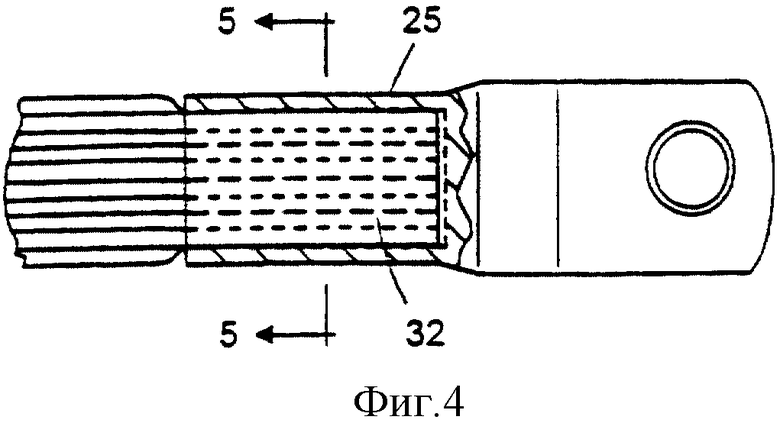

Фиг. 4 - вид сверху (с частичным сечением) узла после стягивания цилиндрической части наконечника кабеля и образования прочного соединения кабеля с наконечником кабеля.

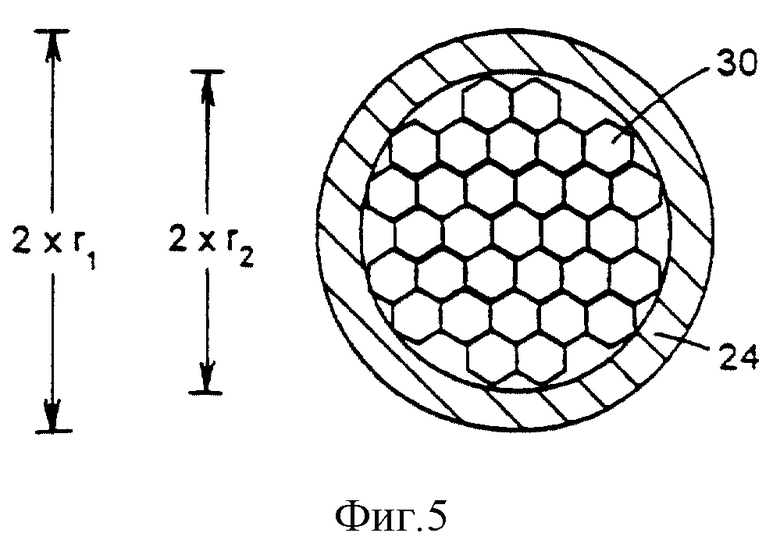

Фиг. 5 - поперечное сечение, сделанное по линии 5-5, показанной на фиг. 4.

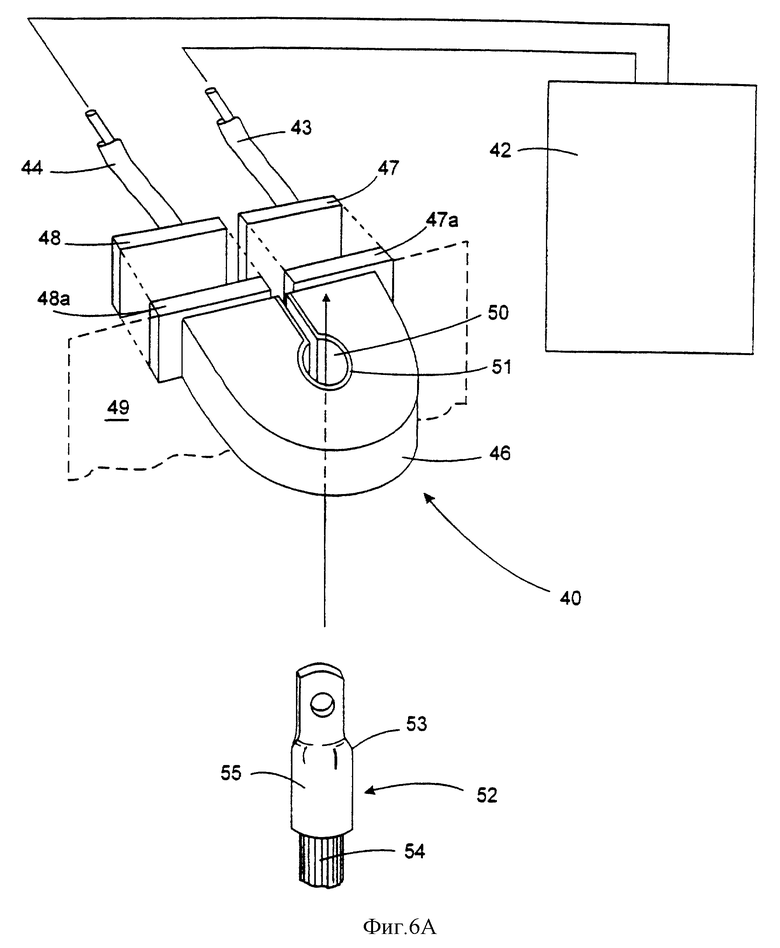

Фиг. 6A - изометрическое изображение устройства импульсной магнитной обработки давлением, соответствующего варианту осуществления настоящего изобретения, пригодного, в частности, для получения соединения кабеля с наконечником кабеля, как показано на фиг. 1-5.

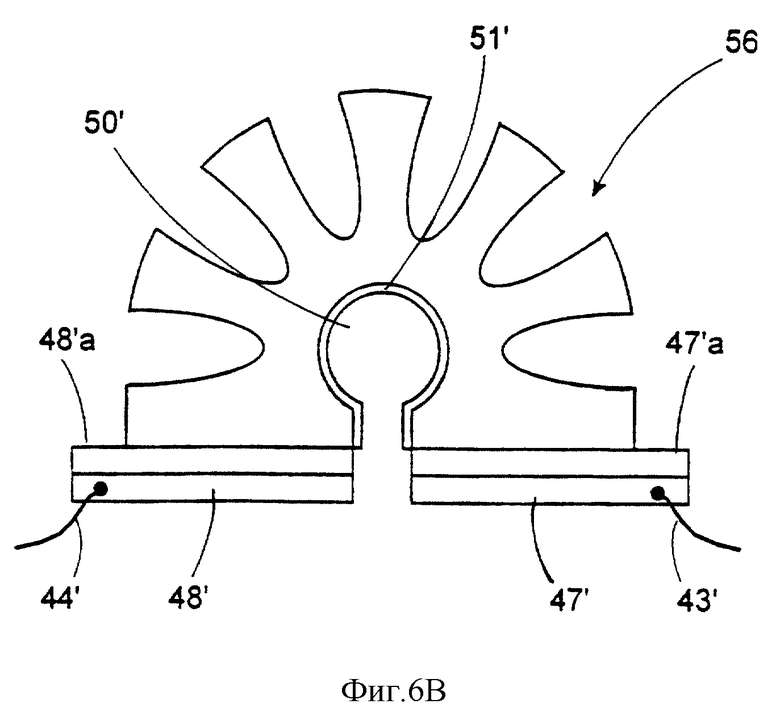

Фиг. 6B - вид сбоку соленоида устройства импульсной магнитной обработки давлением, соответствующий другому варианту осуществления настоящего изобретения.

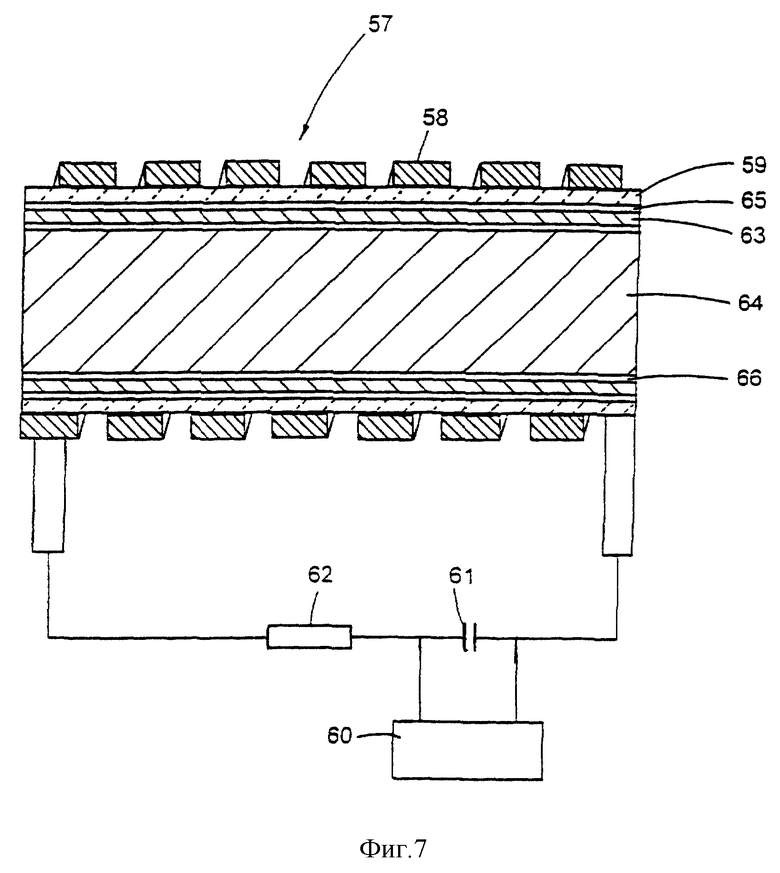

Фиг. 7 - устройство, соответствующее другому варианту осуществления настоящего изобретения.

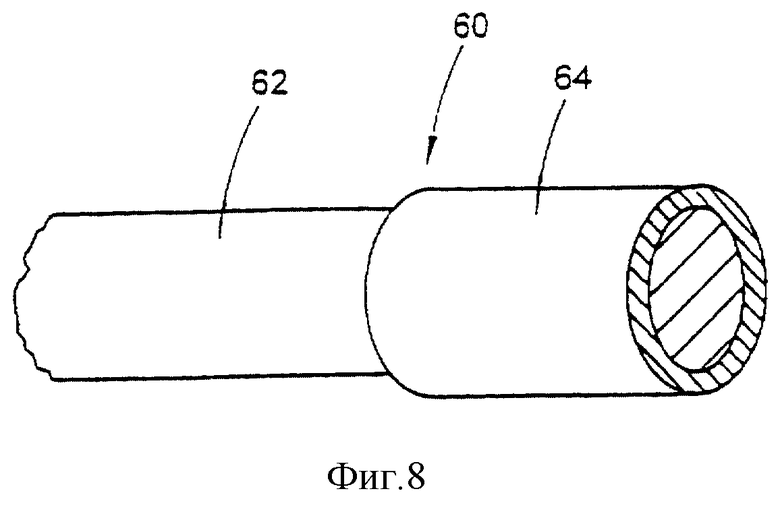

Фиг. 8 - соединение цилиндрического объекта с трубкой, полученное в соответствии с настоящим изобретением при использовании устройства, вариант которого иллюстрируется на фиг. 7.

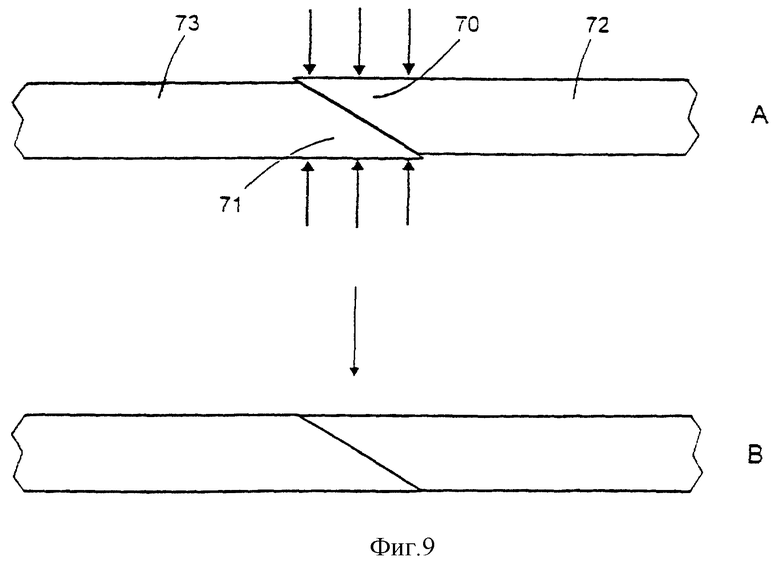

Фиг. 9 - схематическое представление способа соединения двух стержней в соответствии с вариантом осуществления настоящего изобретения.

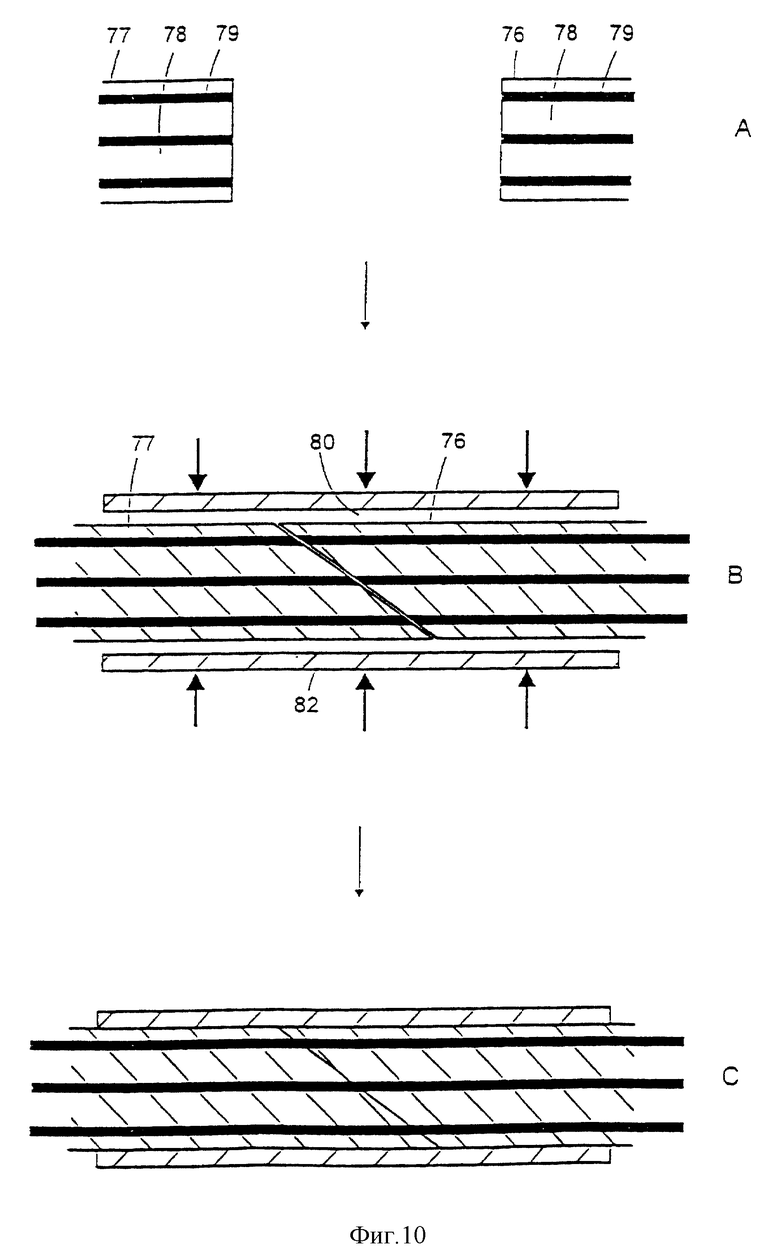

Фиг. 10 - схематическое представление способа соединения двух сверхпроводящих кабелей друг с другом в соответствии с настоящим изобретением.

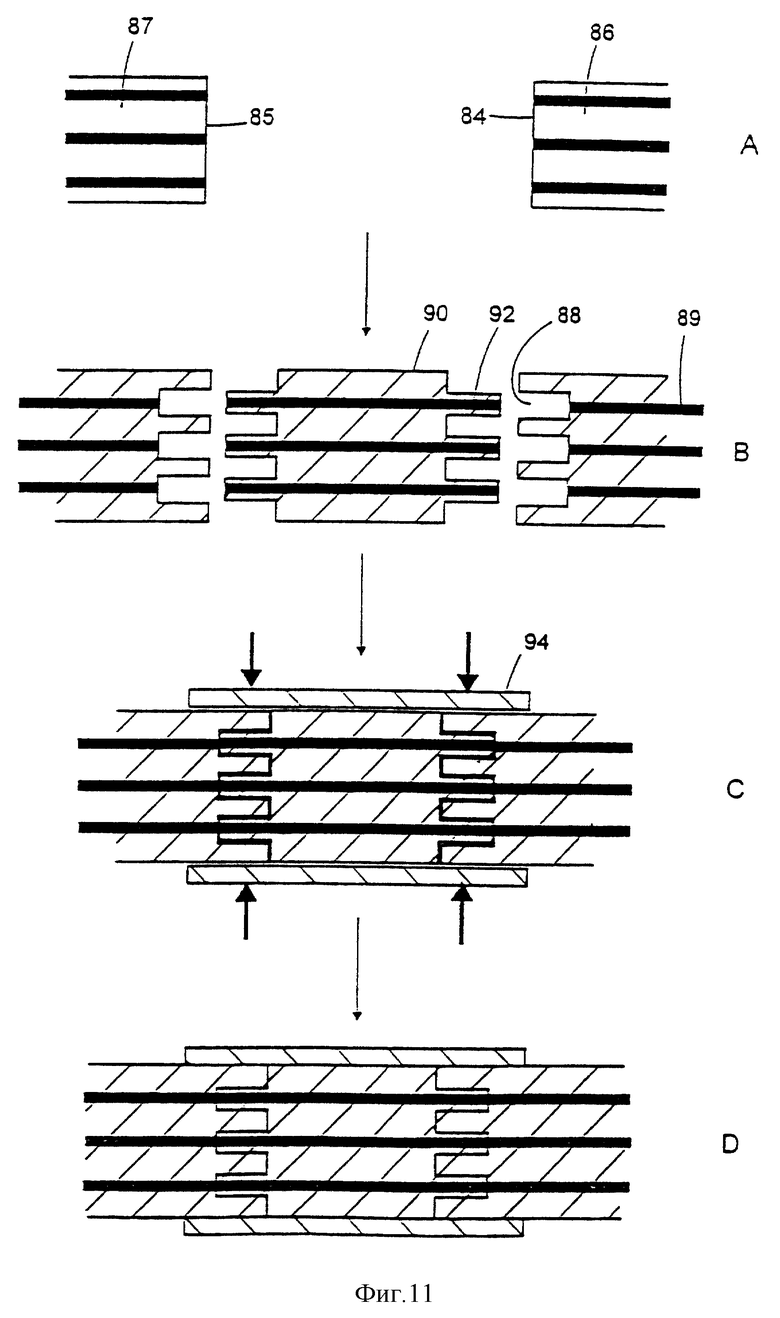

Фиг. 11 - схематическое представление другого варианта осуществления, соответствующего настоящему изобретению, соединения двух сверхпроводящих кабелей.

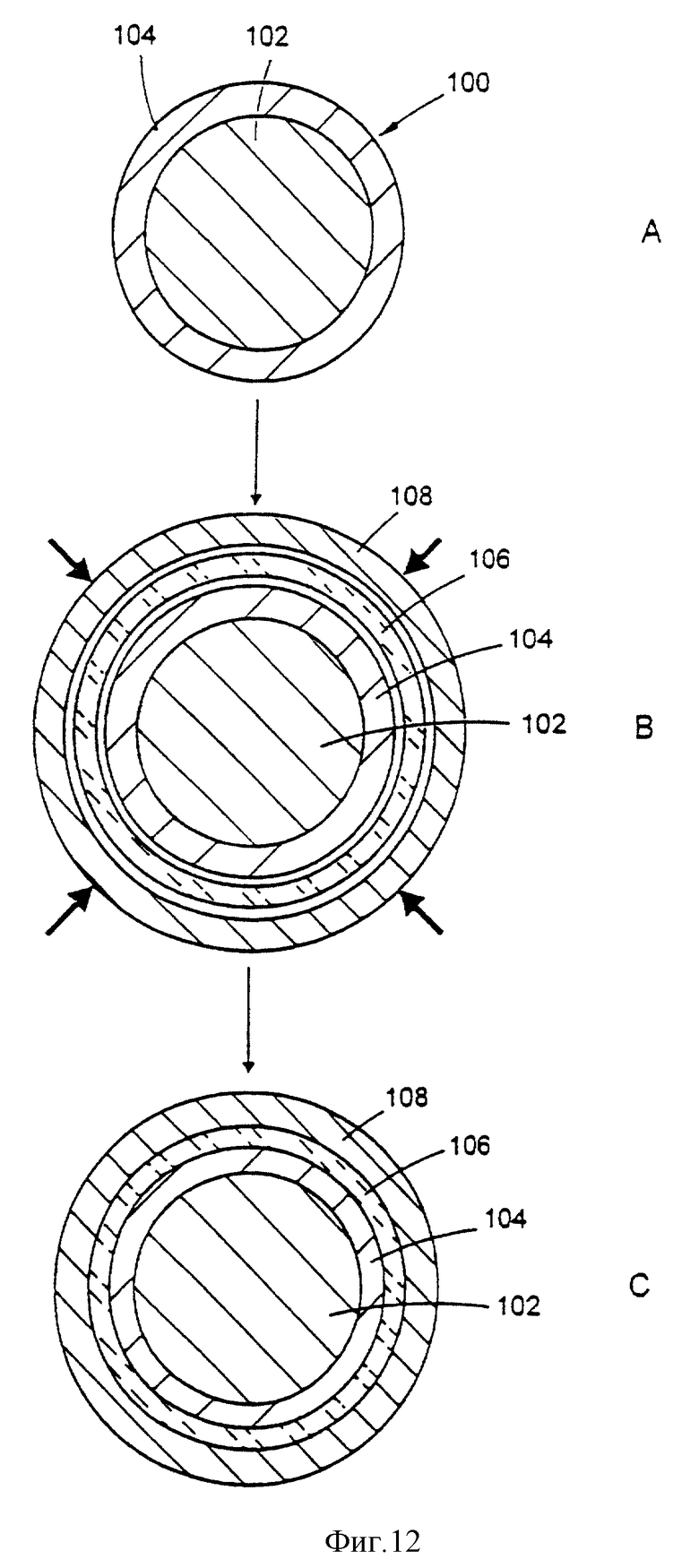

Фиг. 12 - схематическое представление поперечного сечения способа получения заземляющего кабеля варианта осуществления, соответствующего настоящему изобретению.

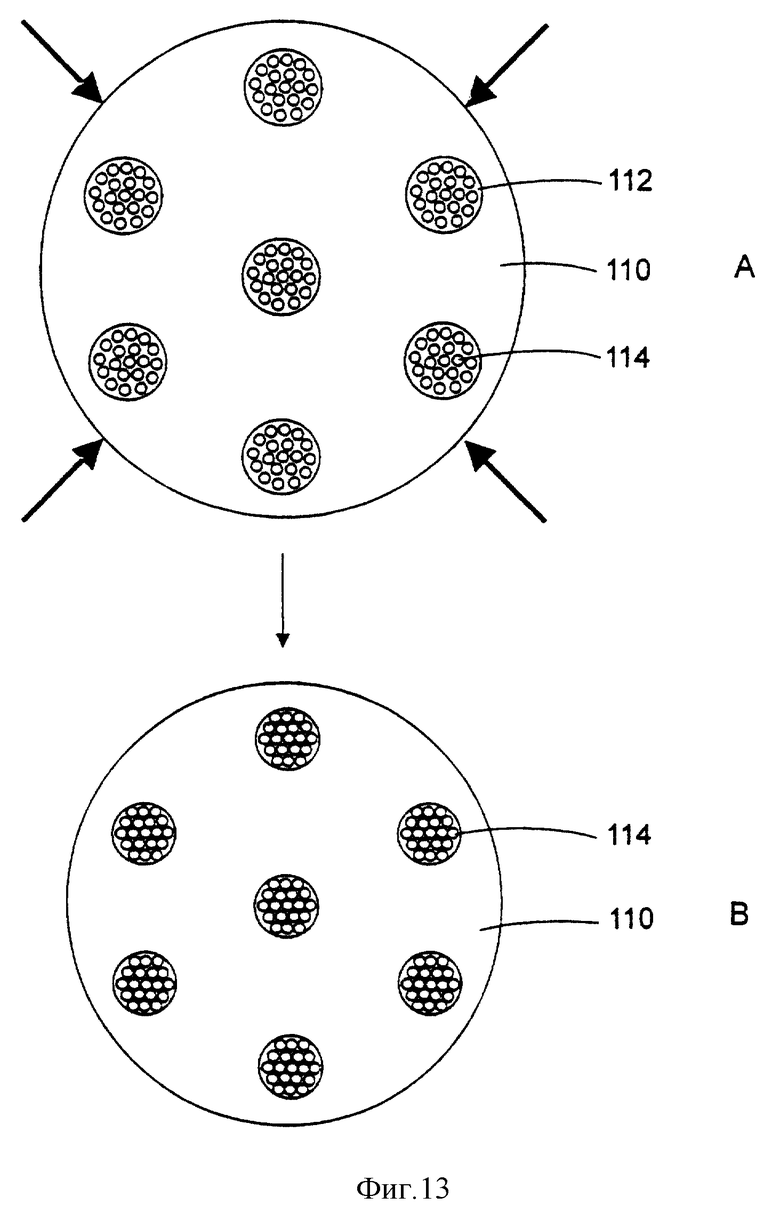

Фиг. 13 - схематическое представление поперечного сечения способа получения сверхпроводящего кабеля варианта осуществления, соответствующего настоящему изобретению.

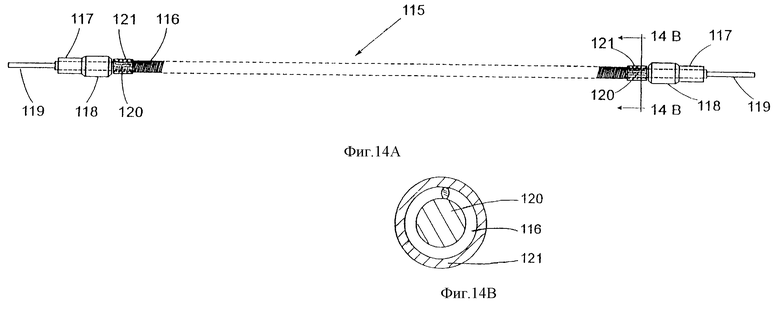

Фиг. 14 - нагревательная спираль, в которой спираль и электрический штыревой вывод соединены или сварены вместе посредством металлической втулки, стянутой на спирали с помощью способа импульсной магнитной обработки давлением, соответствующего настоящему изобретению.

Фиг. 14A - вид этого устройства сбоку.

Фиг. 14B - поперечное сечение, сделанное по линии 14B-4B, показанной на фиг. 14A.

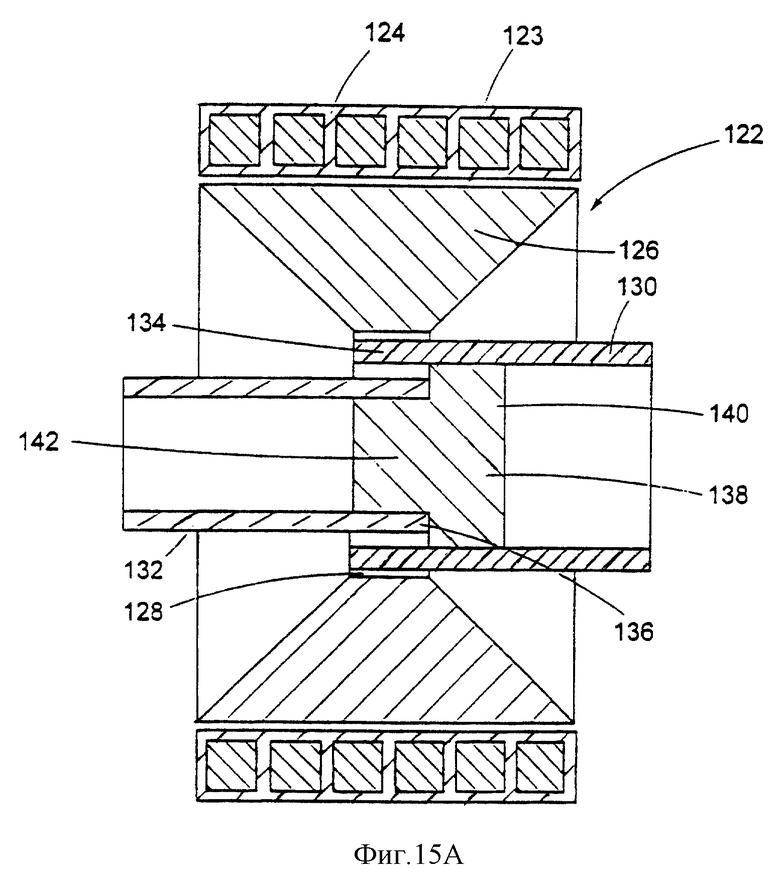

Фиг. 15 - устройство, соответствующее варианту осуществления настоящего изобретения.

Фиг. 15A - один способ применения устройства для соединения или сварки двух полых цилиндрических объектов, предусматривающий использование вкладыша или соответствующее позиционирование двух объектов и поддержание стенок.

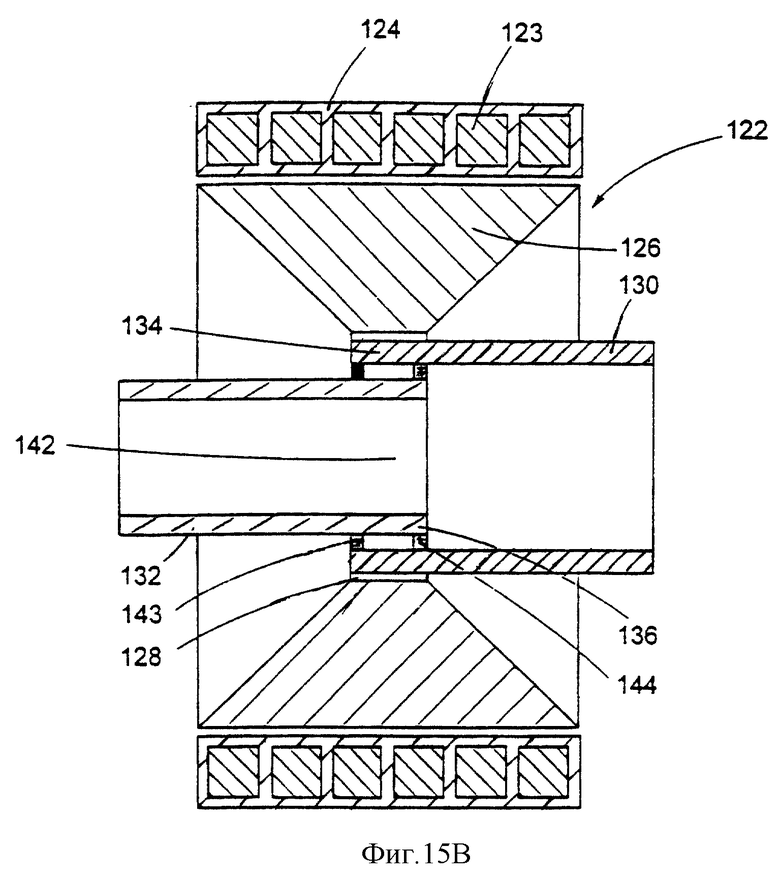

Фиг. 15B - другой способ применения устройства для соединения или сварки двух полых цилиндрических объектов без применения такого вкладыша.

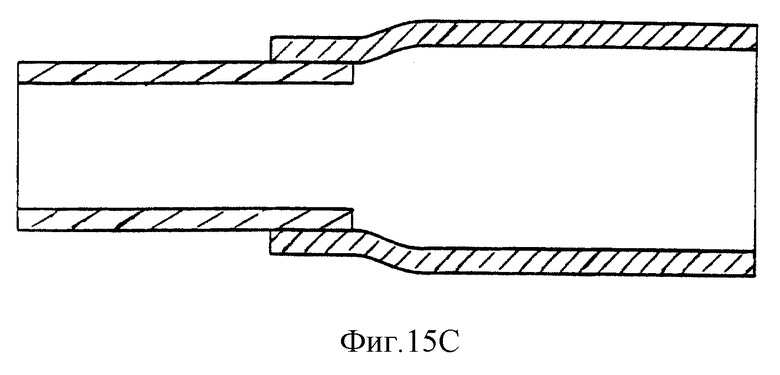

Фиг. 15C - продольное сечение, сделанное через соединение двух трубок разного диаметра, сваренных вместе с помощью устройства, показанного на фиг. 15A или фиг. 15B.

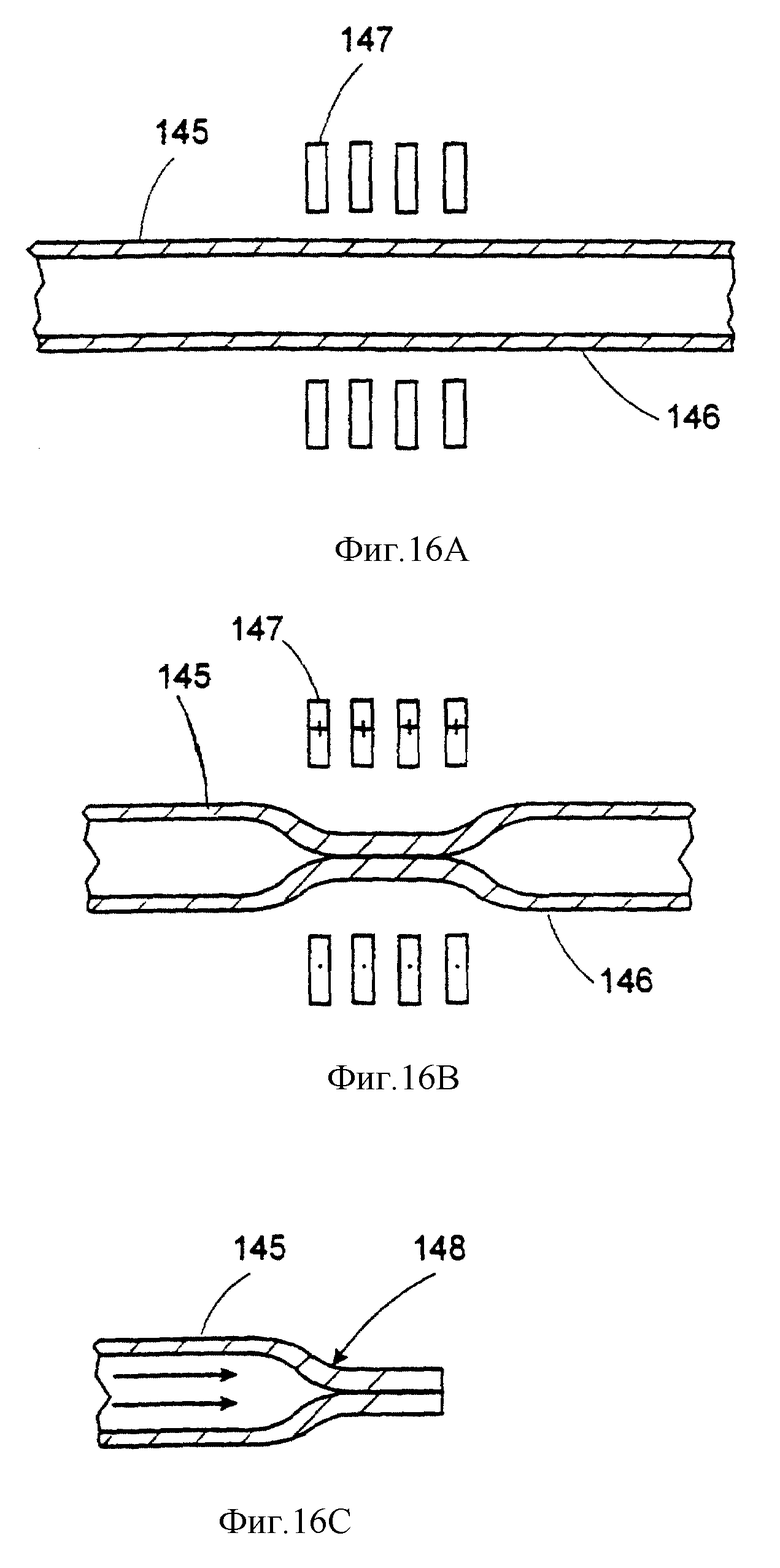

Фиг. 16 - способ варианта осуществления, соответствующего настоящему изобретению, обжатия и сварки стенок (между собой) металлической трубки для получения воздухонепроницаемого уплотнения.

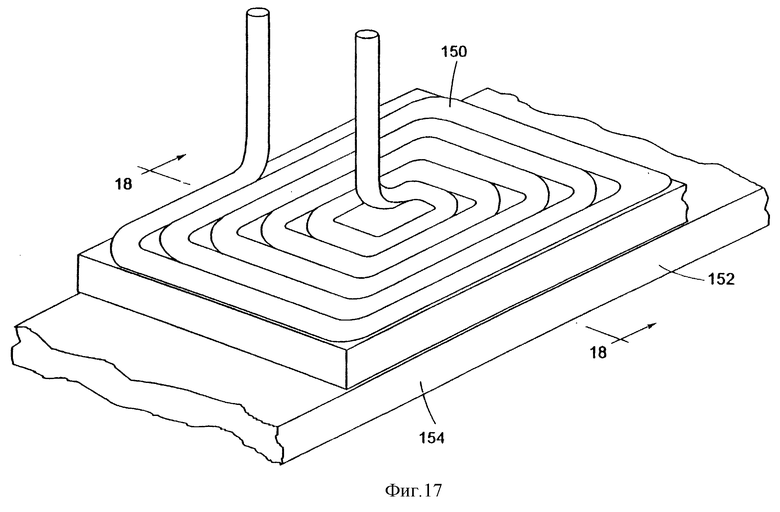

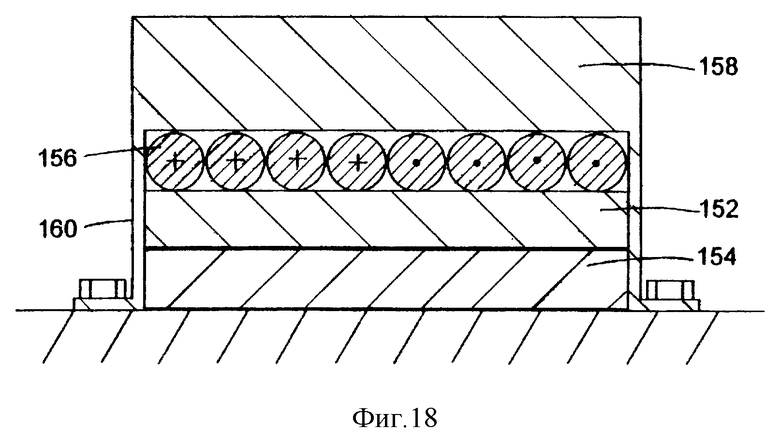

Фиг. 17 - устройство для сварки двух плоских металлических объектов.

Фиг. 18 - поперечное сечение, сделанное по линии 18-18, показанной на фиг. 17.

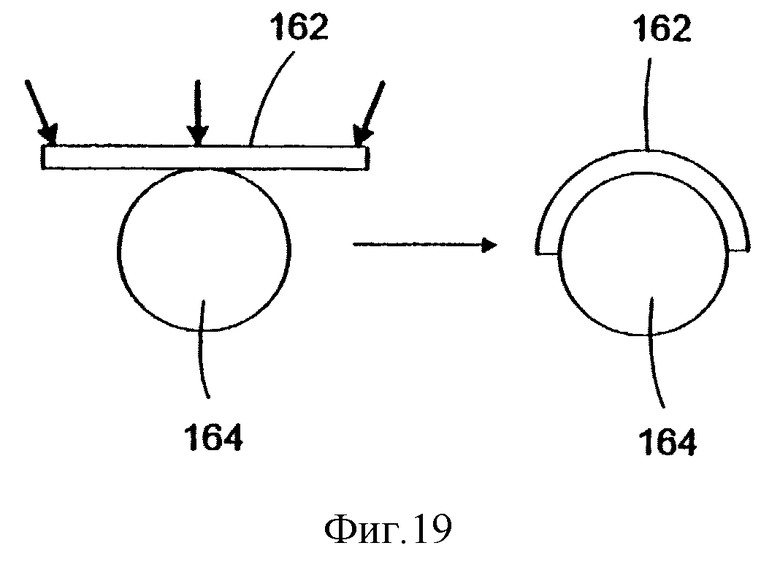

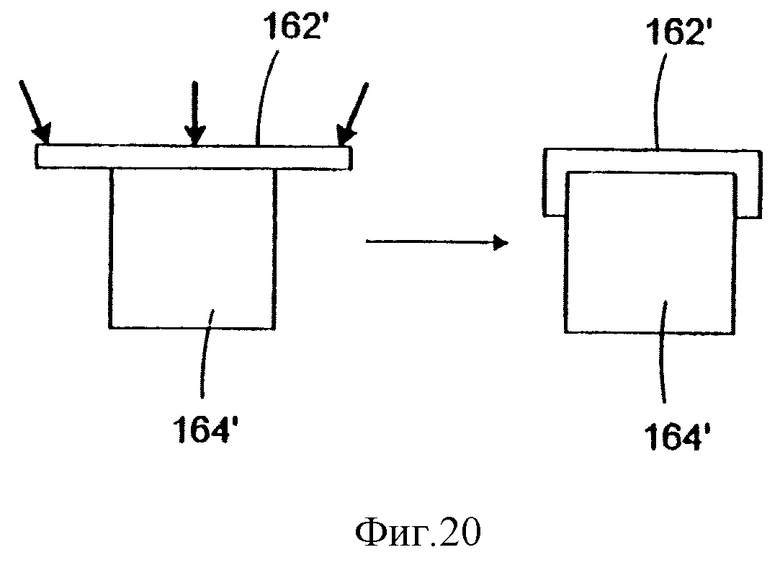

Фиг. 19 и фиг. 20 - два варианта осуществления сварки первоначально плоских металлических заготовок к сферической металлической заготовке.

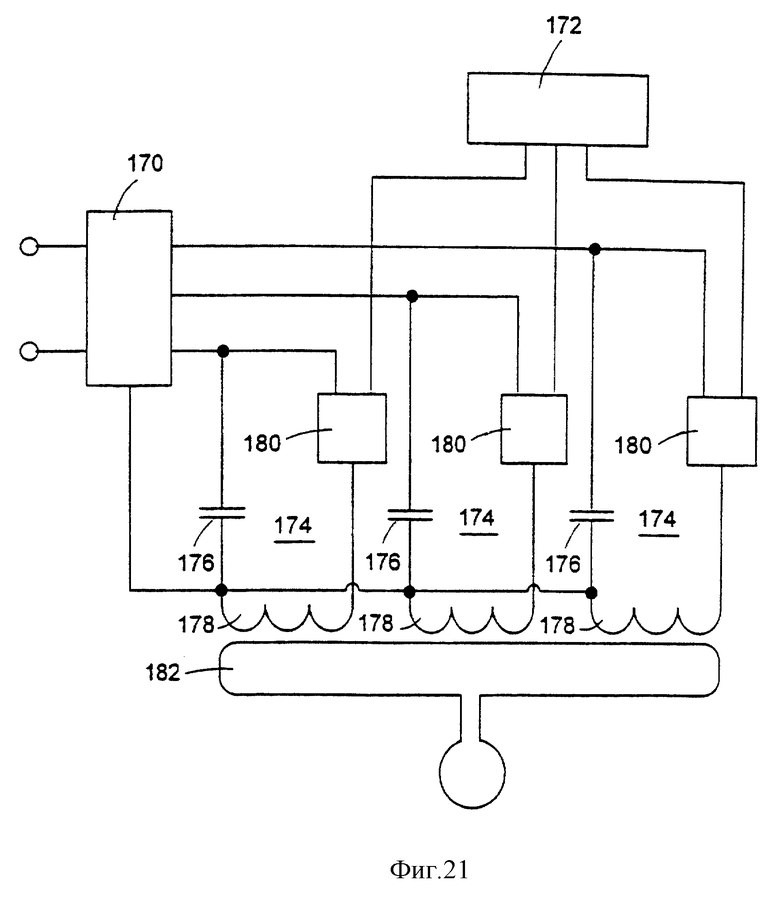

Фиг. 21 - принципиальная схема магнитопровода устройства одного варианта осуществления настоящего изобретения.

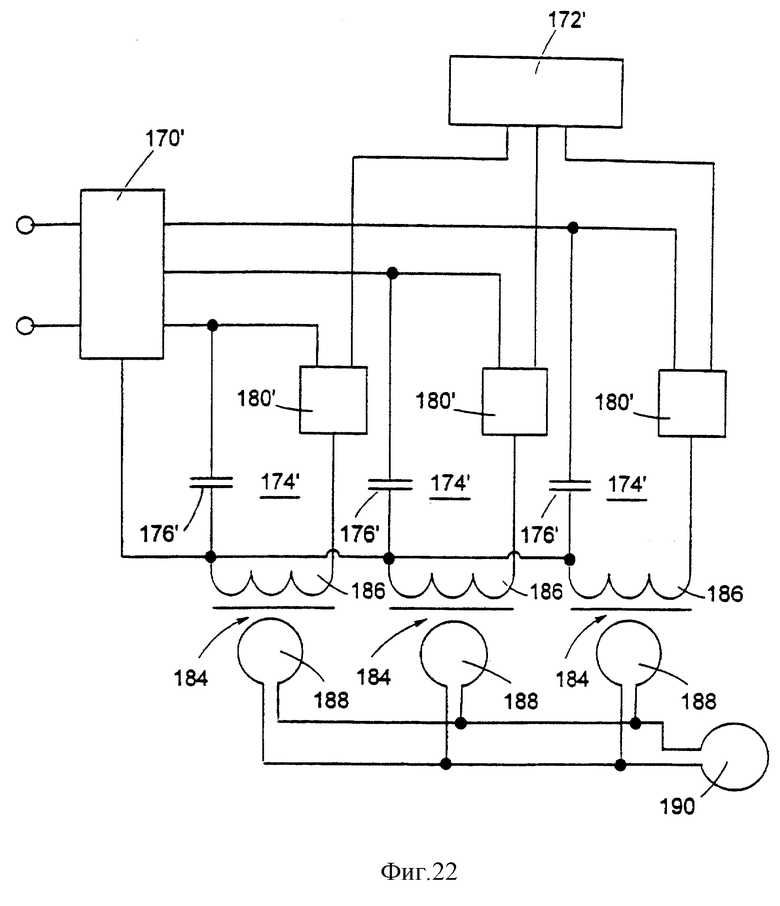

Фиг. 22 - принципиальная схема магнитопровода устройства другого варианта осуществления настоящего изобретения.

Описание характерных вариантов осуществления настоящего изобретения

Сначала со ссылкой на фиг. 1-5 будет описан способ соединения друг с другом кабеля и наконечника кабеля, соответствующий настоящему изобретению. Наконечник 22 кабеля содержит крепежное основание 24 для крепления к другому объекту и, по существу, цилиндрическую часть 25, имеющую полость 26. Кабель 28 содержит множество волокон 30 токопроводящей жилы, причем каждое имеет, по существу, круглое поперечное сечение.

Кабель 28 и наконечник 22 кабеля комбинируют путем введения концевой части 32 кабеля в полость 26 наконечника кабеля, как можно видеть на фиг. 1-3. Цилиндрическая часть 25 имеет исходный радиус r0, а кабель имеет исходный радиус r02.

Для соединения кабеля с наконечником кабеля импульсную магнитную силу прикладывают к цилиндрической части 25 и, следовательно, обжимают цилиндрическую часть 25, благодаря чему внутренние ее поверхности соединяются с концевой частью 32 кабеля 28, как можно видеть на фиг. 4.

В результате такого обжатия, как показано на фиг. 5, волокна 30 сжимаются и становятся шестиугольными в поперечном сечении. После обжатия цилиндрическая часть 24' имеет радиус r1, а кабель имеет радиус r2. После обжатия цилиндрической части 24' имеет место некоторое утолщение стенок сжатой цилиндрической части 24'.

В типовом кабеле волокна заполняют приблизительно 65% его внутреннего пространства. После полного сжатия благодаря тому, что волокна стали шестиугольными в поперечном сечении), волокна заполняют по существу 100% внутреннего пространства кабеля. Это означает, что кабель после полного сжатия обжимается до приблизительно 80% его исходного диаметра.

В соответствии с этим, зная значение r02, значение r2 может быть вычислено как величина, равная приблизительно 80% от r02. Величина r2 равна внутреннему радиусу части 25 после стягивания и, зная исходную толщину стенки части 25, может быть вычислена толщина стенки после стягивания и, получив ее, можно вычислить r1 (радиус цилиндрической части 25) после стягивания. После этого с помощью описанных выше уравнений 1-5 могут быть вычислены параметры магнитного поля, требуемые для осуществления этого способа.

Соединение кабеля с наконечником кабеля является примером соединения кабеля с цилиндрической заготовкой. Другими примерами являются соединения двух кабелей друг с другом посредством применения удлиненного соединителя с двумя полыми гнездами на обоих его концах или посредством применения полой трубки и так далее.

На фиг. 6A показана принципиальная схема устройства, пригодного для осуществления способа, описанного со ссылкой на фиг. 1-5. Это устройство, указанное общим ссылочным номером 40, содержит блок 42 управления, который может обеспечить быстрый сильный токовый разряд, электрические выводы 43 и 44 для передачи электрического тока и соленоид 46, генерирующий магнитное поле. Электрические выводы 43 и 44 электрически связаны с соленоидом 46 посредством соединителей 47 и 47a и 48 и 48a. Как правило, соленоид 46, генерирующий магнитное поле, выступает из поверхности, например, рабочего стола, показанного на этом чертеже в виде поверхности 49, обозначенной пунктирными линиями, причем остальные компоненты устройства скрыты за этой поверхностью. Соленоид 46, генерирующий магнитное поле, имеет полость 50, в которую вводят заготовку, подлежащую стягиванию. Внутренние стенки соленоида 46, как правило, облицованы изоляционным облицовочным материалом 51.

В этом характерном варианте осуществления устройство 40 используют для получения соединения кабеля с наконечником кабеля, как показано на фиг. 1-5. Как очевидно, это устройство может быть использовано для множества других целей, например, для изготовления заземляющего кабеля, сверхпроводящего кабеля, соединения двух сверхпроводящих кабелей и множества других целей, некоторые из которых будут описаны ниже. Ширина соленоида 46 определяет длину части, которая будет обжата при разряде электрического тока через соленоид 46.

В этом характерном примере, узел 52, который содержит наконечник 53 кабеля и кабель 54, который свободно входит в наконечник, вводят в полость 50 так, чтобы цилиндрическая часть 55 наконечника 53 кабеля по существу полностью находилась в полости 50. После этого через соленоид 46 осуществляют быстрый разряд большого электрического тока и сила импульсной магнитной обработки давлением, которая возникает вследствие этого разряда, приводит к обжатию стенок цилиндрической части 55 на конце кабеля 54, благодаря чему обе эти заготовки просто соединяются между собой.

На фиг. 6B показан соленоид, генерирующий магнитное поле, указанный общим ссылочным номером 56, который предназначен для тех же целей, что и соленоид, показанный на фиг. 6A. Для простоты описания элементы, предназначенные для выполнения аналогичных функций, указаны аналогичными ссылочными номерами и читатель для знакомства с ними может обратиться к их описанию, приведенному выше. Как можно видеть, основное отличие соленоида 56 от соленоида 46, показанного на фиг. 6A, заключается в том, что он имеет ребристую конструкцию. Преимуществом такой конструкции, с одной стороны, является то, что электрический ток ограничен более узким пространством и, таким образом, он более эффективен в создании магнитного поля, а с другой стороны, ребра обеспечивают прочность, требуемую от такого соленоида.

На фиг. 7 показано устройство, соответствующее другому варианту осуществления настоящего изобретения, которое в этом характерном примере применяют для сварки или соединения трубки на стержне. Аналогично варианту осуществления, показанному на фиг. 6, очевидно, что это устройство может быть также использовано для множества других целей. Устройство, указанное общим ссылочным номером 57, содержит соленоид 58, генерирующий магнитное поле, имеющий множество витков (7 в этом характерном примере) вокруг трубки 59, которая выполнена из изоляционного материала, например из пластмассы. Устройство дополнительно содержит источник 60 электропитания, соединенный параллельно с батареей 61 конденсаторов и прерывателем 62. Генератор 60 мощности заряжает конденсатор 61 и после срабатывания прерывателя 62 электрический ток разряжается через соленоид 58, генерирующий магнитное поле.

Две заготовки, подлежащие соединению между собой, которые в этом примере представляют собой металлическую трубку 63 и металлический стержень 64, вводят в полость 65 изоляционной трубки 59. Для того чтобы сварить эти две заготовки между собой, предпочтительно должен быть некоторый зазор 66 между двумя заготовками, как правило, составляющий приблизительно 5-20% от внутреннего диаметра трубки 63.

Как очевидно, при разряде конденсатора 61 возникает быстрое протекание большого электрического тока через соленоид 58, которое вызывает возникновение вихревых токов в трубке 63, и затем результирующее магнитное давление побуждает ее быстро обжиматься на стержне 64 и быстро свариваться с ним. Длина части трубки 63, которая побежит обжатию, соответствует длине соленоида 58.

На фиг. 8 иллюстрируется соединение 66 трубки 67 со стрежнем 68, полученное в соответствии со способом, описанным со ссылкой на фиг. 7. В зависимости от величины магнитного давления, используемого для получения соединения, и следовательно, скорости движения цилиндра перед столкновением со стержнем будет иметь место либо сварка двух заготовок либо только плотное их механическое соединение.

На фиг. 9 иллюстрируется способ соединения между собой двух концов удлиненных металлических объектов варианта осуществления, соответствующего настоящему изобретению. Концы 70 и 71 удлиненных объектов 72 и 73 соответственно обрезают или скашивают так, чтобы получить две комплементарные наклонные поверхности, образующие с продольной осью относительно острый угол. Два объекта располагают так, чтобы их скошенные или обрезанные концы касались друг друга, причем их оси немного смещены относительно друг друга в вертикальном направлении. После этого, как схематически показано стрелками на фиг. 8A, посредством приложения большой импульсной магнитной силы два концевых сегмента 70 и 71 сталкиваются друг с другом и свариваются, то есть образуют друг с другом одно целое.

На фиг. 10 иллюстрируется способ соединения концов двух сверхпроводящих кабелей, соответствующий варианту осуществления настоящего изобретения. Два сверхпроводящих кабеля 76 и 77, из которых на чертеже показаны только концевые части, каждый содержит металлическую матрицу 78, выполненную из одного металлического сплава, и нити 79, выполненные из другого металлического сплава. Для того чтобы иметь необходимую электропроводность, необходимо соединить два конца так, чтобы нити были одинакового протяжения. Для этой цели концы 76 и 77 двух кабелей режут диагонально аналогично тому, как это делают в случае стержней, показанных на фиг. 9, и приводят в контакт друг с другом в полости 80 цилиндрической заготовки 82 (фиг. 10B). Затем посредством приложения импульсной магнитной силы, схематически показанной стрелками на фиг. 10B, цилиндрическую заготовку 82 стягивают на сверхпроводящем кабеле и посредством этого, следовательно, получают плотное соединение двух кабелей, как показано на фиг. 10C.

На фиг. 11 иллюстрируется способ соединения двух сверхпроводящих кабелей, соответствующий другому варианту осуществления настоящего изобретения. Торцевые поверхности 84 и 85 кабелей 86 и 87 соответственно сверлят для получения множества каналов 88, причем каждый предназначен для соответствующей нити 89 сверхпроводящего кабеля, как можно видеть на фиг. 11B. Соединительный элемент 90, содержащий выступы 92, которые соответствуют каналам 88, устанавливают между двумя торцами сверхпроводящих кабелей, как показано на фиг. 11C, и затем поверх этого узла устанавливают цилиндр 94. После этого, как схематически показано стрелками на фиг. 10C, к узлу прикладывают магнитную силу и, следовательно, стягивают цилиндр 94 на кабеле и таким образом получают прочное соединение, как показано на фиг. 11D.

На фиг. 12A иллюстрируется способ получения заземляющего кабеля или провода. Провод 100, показанный на фиг. 12, состоит из жилы 102, полученной из одного сплава, например железа, и плакирования 104 - из другого сплава, например из меди. Провод 100 может быть получен так, как было описано со ссылкой на фиг. 7 и фиг. 8. Цилиндр или оболочку, выполненную из изоляционного материала, например полиэтилена, керамического материала и так далее, монтируют поверх провода, причем поверх цилиндра или оболочки монтируют металлический, например медный, цилиндр, как показано на фиг. 12B. Посредством последующего приложения магнитной силы, как схематически показано стрелками на фиг. 12B, стягивают металлический цилиндр 108, который вызывает также стягивание изолятора 106, благодаря чему получают плотную структуру, показанную на фиг. 12C.

На фиг. 13 приведена схематическая иллюстрация способа получения сверхпроводящего кабеля в соответствии с вариантом осуществления настоящего изобретения. Продольная матрица 110, которая выполнена из одного сплава, например из меди, содержит множество продольных каналов 112 и нити 114, выполненные из другого сплава, введены в каждый из каналов, как показано на фиг. 13A. При последующем приложении импульсной магнитной силы, как показано стрелками на фиг. 13A, стягивают весь кабель и, следовательно, стенки каждого из каналов соединяются с нитями, позволяя получить сверхпроводящий кабель, который, как можно видеть на фиг. 13B, практически не имеет объема пор.

На фиг. 14 иллюстрируется нагревательный элемент 115, содержащий спираль 116 и узлы 117 штыревых выводов. Спираль 116 является винтовой и проходит между двумя штыревыми выводами. Каждый из узлов 117 штыревых выводов состоит из изолятора 118, выполненного из пластика, керамики и так далее, и электрического штыревого вывода 119, который проходит через изолятор 118 и заканчивается в части 120, которая находится в контактном взаимодействии с концевой частью спирали 116.

Этот элемент дополнительно содержит две металлические втулки 121, охватывающие концы спирали 116, перекрывая часть 120 электрического штыревого вывода 119. Втулку 121 стягивают на конструкции, состоящей из части 120 и спирали 116, и получают плотное соединение двух элементов друг с другом, которое гарантирует высокое качество электрического контакта, которое обладает высоким сопротивлением эрозии, которая может иметь место в процессе непрерывной работы.

На фиг. 15 показано продольное сечение устройства, соответствующего варианту осуществления настоящего изобретения, предназначенного для применения при соединении или сварке удлиненных объектов друг с другом. Устройство, указанное общим ссылочным номером 122, содержит соленоид 123, генерирующий магнитное поле, содержащий множество витков, отделенных друг от друга посредством изоляционного материала 124. Устройство также содержит формирователь 126 поля.

В результате приложения импульсной магнитной силы в полости 128 формирователя поля будет создано большое магнитное давление, в результате воздействия которого будет стянут цилиндрический объект, установленный в полости.

На фиг. 15A иллюстрируется два примера способа применения устройства для соединения вместе двух полых трубчатых заготовок, из которых одна представляет собой первую трубчатую заготовку 130 относительно большего диаметра, а другая - вторую трубчатую заготовку 132 относительно меньшего диаметра. Эти две заготовки имеют соответственно часть 134 и часть 136, которые должны быть сварены между собой. Проблема такой сварки связана, во-первых, с правильным позиционированием двух заготовок так, чтобы они оставались соосными и, кроме того, необходимо обеспечить такие условия, чтобы при столкновении двух заготовок часть 136 второй заготовки 132 оставалась, по существу, неподвижной и таким образом сваривалась бы с частью 134 первой заготовки. В примере, иллюстрируемом на фиг. 15A, эти два требования удовлетворяют посредством применения вкладыша 138, который имеет первую часть 140, имеющую диаметр, равный внутреннему диаметру трубчатой заготовки 130, и вторую часть 142, имеющую диаметр, равный внутреннему диаметру трубчатой заготовки 132. Эти две части 140 и 142 соосны и в соответствии с этим первая заготовка 130 и вторая заготовка 132 также являются соосными. Кроме того, часть 142 вкладыша 138 поддерживает часть 136, таким образом, при приложении магнитной силы часть 134 быстро движется к части 136, которая остается, по существу, неподвижной в течение столкновения (удара), таким образом, эти две части свариваются между собой.

Поддержание внутренних стенок трубчатой заготовки в процессе столкновения посредством наружной трубчатой заготовки может быть также обеспечено с помощью множества других средств. Они включают в себя, например, заполнение всего цилиндра несжимаемой жидкостью, например водой; введение в трубку магнитной жидкости, например ртути, масла с взвешенными в нем металлическими частицами и так далее, и затем приложение постоянного магнитного поля перед импульсной магнитной обработкой давлением с тем, чтобы сконцентрировать магнитную жидкость в той части, где требуется поддерживание; посредством льда, полученного в соответствующей части и так далее. Такие технические решения, обеспечивающие поддерживание, требуются, например, в тех случаях, если внутренний цилиндр имеет большую длину и, таким образом, нет возможности введения вкладыша, показанного, например, на фиг. 15A.

На фиг. 15B иллюстрируется способ применения аналогичного устройства без использования вкладыша. Как показано на фиг. 15B, две заготовки установлены соосно посредством применения двух колец 142 и 144. Эти два кольца могут быть выполнены из одного сплава с заготовками 130 и 132 или из разных сплавов. Эти два кольца помогают отчасти формообразованию магнитного поля, а также служат для улучшения качества сварки: при приложения усилия импульсной магнитной обработки давлением и быстром внутреннем движении части 134 два кольца 142 и 144 свариваются с частями 134 и 136. Для того чтобы гарантировать оптимальные условия, то есть чтобы не было стягивания части 136 при столкновении (ударе), импульсная магнитная обработка давлением должна быть выполнена в течение очень короткого импульса, как правило, в течение времени, которое равно приблизительно или немного выше T/4  . Приведенное ниже уравнение (8) описывает аппроксимированное соотношение различных параметров, которые позволяют обеспечить получение требуемых условий

. Приведенное ниже уравнение (8) описывает аппроксимированное соотношение различных параметров, которые позволяют обеспечить получение требуемых условий

где l - длина рабочего соленоида,

n - число витков рабочего соленоида,

L - общая индуктивность цепи разряда.

На фиг. 15C иллюстрируется соединение двух трубчатых заготовок разного диаметра.

На фиг. 16 иллюстрируется вариант осуществления настоящего изобретения, относящийся к обжатию стенок металлической трубки и сварке внутренних поверхностей между собой. Примером применения этого варианта осуществления является уплотнение металлических трубок, содержащих газовый теплоноситель, используемых в холодильных и нагревательных системах, например в холодильниках или кондиционерах воздуха, или для уплотнения трубок, содержащих газ, поддающийся воспламенению (например, кухонный газ).

На фиг. 16A иллюстрируется схематическое продольное сечение, на котором показана металлическая трубка 145, часть 146 которой окружена металлической спиралью 147. Как показано на фиг. 16B, при быстром разряде электрического тока через спираль 147 импульсное магнитное поле обеспечивает обжатие стенок части 146 и сварку внутренних стенок этой части между собой. Как очевидно из фиг. 16B, после обжатия имеет место утолщение стенок части 146. Часть 146 может после этого быть разрезана пополам, обеспечивая, таким образом, получение уплотненного конца 148, препятствующего выходу газа (показанного стрелками) из трубки.

На фиг. 17 приведено изометрическое изображение устройства для сварки двух плоских металлических заготовок (несущая конструкция соленоида удалена для обеспечения простоты изображения), а на фиг. 18 - поперечное сечение устройства, показанного на фиг. 17. Для соединения двух плоских заготовок используют, по существу, плоский соленоид. Плоский соленоид 150, показанный на фиг. 17, имеет конфигурацию и размеры, по существу, аналогичные конфигурации и размерам площади первой заготовки 152, которая должна быть соединена со второй заготовкой 154. Как следует из фиг. 18, витки 156 соленоида удерживаются по месту посредством несущей стенки 158, которая закреплена на рабочем столе посредством крепежного элемента 160. При прохождении в соленоид 150 импульсного электрического тока плоская заготовка 152 будет быстро двигаться вниз и, если она достаточно быстро столкнется с заготовкой 154, например, со скоростью более 300 м/с, две металлические заготовки будут сварены между собой. Для этой цели магнитную силу прикладывают в направлении, показанном на этих чертежах стрелками.

На фиг. 19 и фиг. 20 схематически иллюстрируется сварка плоской металлической заготовки 162 и 162' к сферическим объектам 164 и 164', которые являются цилиндрическим и призматическим объектами соответственно (показанными в поперечном сечении).

На фиг. 21 показана принципиальная электрическая схема, обеспечивающая генерирование импульсной магнитной силы в устройстве, соответствующем варианту осуществления настоящего изобретения. Устройство содержит источник 170 электропитания, который может быть многоканальным, как это показано на фиг. 21, и одну или более токовых цепей 174 (в этом варианте осуществления показаны три токовые цепи) и формирователь 182 поля. Каждая такая цепь 174 содержит батарею 176 конденсаторов, соленоид 178, генерирующий магнитное поле, и прерыватель 180 импульсного разряда. Каждый прерыватель 180 находится под контролем многоканального пускового генератора 182.

Электроэнергия, обеспечиваемая источником 170 электропитания и накапливаемая в конденсаторе или батарее конденсаторов 176, затем подается с помощью пускового генератора 172, при этом накопленный потенциал разряжается через соленоид 178. Устройство содержит множество уникальных цепей формирования магнитного поля, обеспеченных с помощью настоящего изобретения. Преимуществом такого устройства является то, что посредством соответствующей синхронизации триггеров для каждого из прерывателей 180 может быть приложена серия импульсных магнитных сил, которые могут оказаться полезными для разных случаев применения.

На фиг. 22 приведена принципиальная электрическая схема, соответствующая другому варианту осуществления. На фиг. 22 элементы, аналогичные по функциональному назначению элементам, показанным на фиг. 21, показаны такими же ссылочными номерами. Этот вариант осуществления особенно пригоден для обеспечения очень высоких энергий. Это устройство содержит трансформатор 184 для каждой из цепей 174', которая содержит первичную обмотку 186, имеющую множество витков, и вторичную обмотку 188, имеющую один виток. Все вторичные обмотки 188 соединены параллельно с соленоидом 190, генерирующим магнитное поле.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОБРАБОТКИ ЛАЗЕРНЫМ ЛУЧОМ | 1998 |

|

RU2150361C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ И НЕРАСХОДУЕМЫЙ ЩУП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2126738C1 |

| УСТРОЙСТВО ДЛЯ ИЗЛУЧЕНИЯ ЗАРЯЖЕННЫХ ЧАСТИЦ, ИЗЛУЧАТЕЛЬ ЗАРЯЖЕННЫХ ЧАСТИЦ, СВАРОЧНЫЙ АППАРАТ, УЗЕЛ ДЛЯ ПРОХОЖДЕНИЯ ЗАРЯЖЕННЫХ ЧАСТИЦ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПУЧКА ЗАРЯЖЕННЫХ ЧАСТИЦ | 1998 |

|

RU2201006C2 |

| МОДИФИЦИРОВАНИЕ СТРУКТУРЫ ЗАГОТОВКИ | 2003 |

|

RU2295429C2 |

| СИЛОВАЯ КАБЕЛЬНАЯ ЛИНИЯ | 2005 |

|

RU2366016C2 |

| ТИХОХОДНАЯ ЭЛЕКТРОМАГНИТНАЯ ТУРБИНА | 2012 |

|

RU2591842C2 |

| МОДИФИКАЦИЯ ПОВЕРХНОСТИ | 2002 |

|

RU2268814C2 |

| МАТЕРИАЛЫ ЗАЩИТЫ ДЛЯ ТЕРМОЯДЕРНЫХ РЕАКТОРОВ | 2015 |

|

RU2713484C2 |

| СВЕРХПРОВОДЯЩИЙ ПРОВОД И СПОСОБ ЕГО ФОРМИРОВАНИЯ | 2013 |

|

RU2597247C2 |

| ЭЛЕКТРОД ДЛЯ ПЛАЗМЕННО-ДУГОВОЙ ГОРЕЛКИ | 1990 |

|

RU2028899C1 |

Сущность изобретения: две заготовки соединяют вместе или сваривают между собой посредством побуждения движения первой из двух заготовок или ее части посредством импульсной магнитной силы, благодаря чему первая заготовка или ее часть сталкивается со второй из двух заготовок и обе соединяются или свариваются между собой, при этом величину импульсной магнитной обработки давлением устанавливают, исходя из условия обеспечения кинетической энергии по меньшей мере одной из твердых частей перед столкновением, равной или большей суммы энергии пластической деформации по меньшей мере одной из твердых частей и энергии упругой деформации по меньшей мере двух твердых частей после столкновения. Способ может быть использован для заготовок различной формы и из различных материалов. Благодаря использованию изобретения расширяются технологические возможности и повышается качество соединения частей. 10 з. п. ф-лы, 22 ил.

где U - скорость движущейся поверхности обрабатываемой части перед столкновением;

m1 - масса обрабатываемой части;

A1 и А2 - энергия пластической деформации обрабатываемой части и энергии упругой деформации противоположной части соответственно, которые могут быть вычислены в соответствии со следующими аппроксимирующими уравнениями:

где r01 и r02 - соответственно, радиусы обрабатываемой и противоположной частей перед деформацией;

r1 и r2 - соответственно, радиусы обрабатываемой и противоположной частей после деформации;

е - экспонента;

σ1 и σ2 - предел прочности на растяжение сплавов, из которых выполнены обрабатываемая и противоположная части;

V1 и V2 - соответственно, объемы, ограничиваемые в обрабатываемой и противоположной частях после деформации;

δ1 и δ2 - относительное удлинение обрабатываемой и противоположной частей, соответственно, вычисленное в соответствии со следующими уравнениями:

10. Способ по п. 9, отличающийся тем, что рабочее напряжение V определяют из уравнений

где W - энергия, накопленная в батарее конденсаторов;

k - коэффициент, значение которого зависит от параметров устройства импульсной магнитной обработки давлением и параметров рабочего соленоида;

L - общая индуктивность электрической цепи разряда;

l - длина рабочего соленоида;

μ0 - магнитная проницаемость в вакууме;

h - величина зазора между рабочим соленоидом и заготовкой;

U, m и r01 - параметры, определенные в п. 9;

С - общая электрическая емкость цепи разряда.

| БЕЛЫЙ И.В | |||

| и др | |||

| Справочник по магнитно-импульсной обработке | |||

| Харьков: ВИЩА школа, 1977, с.35, 39, 43-47, 64 | |||

| Заготовка для изготовления плющеной ленты | 1980 |

|

SU1026992A1 |

| Способ горячей прокатки толстолистовой стали | 1983 |

|

SU1152673A1 |

| US 3572075, 23.03.1971. | |||

Авторы

Даты

2002-01-20—Публикация

1996-12-12—Подача