Изобретение относится к способу сварки трением соединяемых (металлических) элементов или деталей и, в частности, к так называемой сварке трением с перемешиванием, основанной на взаимном полирующем движении или перемещении между щупом из более твердого материала и соединяемыми деталями. Настоящее изобретение также направлено на усовершенствованный инструмент, используемый в процессе сварки трением.

Сварка трением основана на принципе "натирания" или "полирования" соединяемых изделий таким образом, чтобы генерировать достаточное количество тепла, создавая таким образом пластифицированное или размягченное состояние примыкающих поверхностей, что хорошо известно и широко используется в практике в течение нескольких десятилетий. Тепло трения генерируется только двумя соединяемыми элементами. Однако полученный в результате этого сварной шов страдает всеми недостатками, присущими используемому процессу. Основным недостатком, который существенно ограничивает применимость сварки трением, является то, что, по крайней мере, один из элементов, подлежащих сварке, должен быть осесимметричным. Следовательно этот процесс неприменим, например, для конструкций, требующих получения непрерывных продольных сварных швов.

Усовершенствованный вариант такой сварки, так называемой сварки трением с перемешиванием, известен из WO 93/10935. В процессе сварки используют щуп или зонд (третье тело) из более твердого, чем обрабатываемые заготовки, материала. Сварка трением основана на взаимном цикличном движении между щупом и заготовками, побуждающем щуп и заготовки создавать благодаря генерируемому теплу трения пластифицированную или размягченную зону в участке обрабатываемой заготовки, прекращении взаимного циклического движения и обеспечения возможности затвердевания размягченному пластичному материалу. Таким образом никакое тепло не генерируется вследствие взаимного движения между соединяемыми заготовками. Способ иллюстрируется несколькими примерами заготовок из различных материалов (пластики, металлы), применений (восстановление трещин, заварки, герметизации, соединений) и вариантов используемого щупа.

Ни один из вышеописанных способов и устройств при использовании для соединения штампованных профилей в конструкциях для критического использования не может удовлетворить ни требованиям для высокоинтегрированных сварных швов, свободных от пустот и раковин, ни должному металлургическому соединению конструктивных деталей, ни потребности в обеспечении сварных швов внахлест.

Для того, чтобы обеспечить должное затвердевание металла сварного шва, нижнюю или донную часть щупа (насадку) необходимо поддерживать в тесном контакте с поверхностью соединяемых деталей в течение всей операции сварки. Если насадка щупа в процессе этого движения вперед даже временно "поднимается" от поверхности, позади щупа будет выталкиваться небольшое количество пластифицированного свариваемого материала, что вызовет появление раковин и пустот в сварном шве, поскольку в наличии не оказывается необходимого материала для заполнения пустого пространства после выталкивания материала.

Кроме того, существует еще одно ограничение, связанное с использованием "гладкого" сварочного щупа, известного из уровня техники, а именно, для обеспечения достаточного фрикционного нагрева материала (время контактирования щупа и соединяемых элементов) и гарантирования достаточного течения пластифицированного свариваемого материала необходимы низкие скорости сварки.

Поэтому задачей настоящего изобретения является создание усовершенствованного способа сварки трением с перемешиванием, гарантирующего высокоинтегрированные сварные швы, свободные от раковин, и имеющие гладкую, ровную поверхность.

Еще одной задачей настоящего изобретения является усовершенствование известного теперь способа сварки трением с перемешиванием стыка для получения также сварных швов внахлест и конфигурации соединения трех иди более компонентов.

Еще одной задачей настоящего изобретения является создание нового типа щупа, обеспечивающего получение одинаковых однородных сварных швов, имеющих зону пониженного воздействия нагрева.

Вышеупомянутые и другие задачи в соответствии с изобретением достигаются посредством способа сварки трением с перемешиванием стыка и устройства (щупа), определяемых пунктами представленной ниже формулы изобретения.

Другие задачи, характерные признаки и преимущества настоящего изобретения становятся очевидными из последующего подробного описания предпочтительных вариантов со ссылкой на прилагаемые чертежи, фиг. 1-5, где:

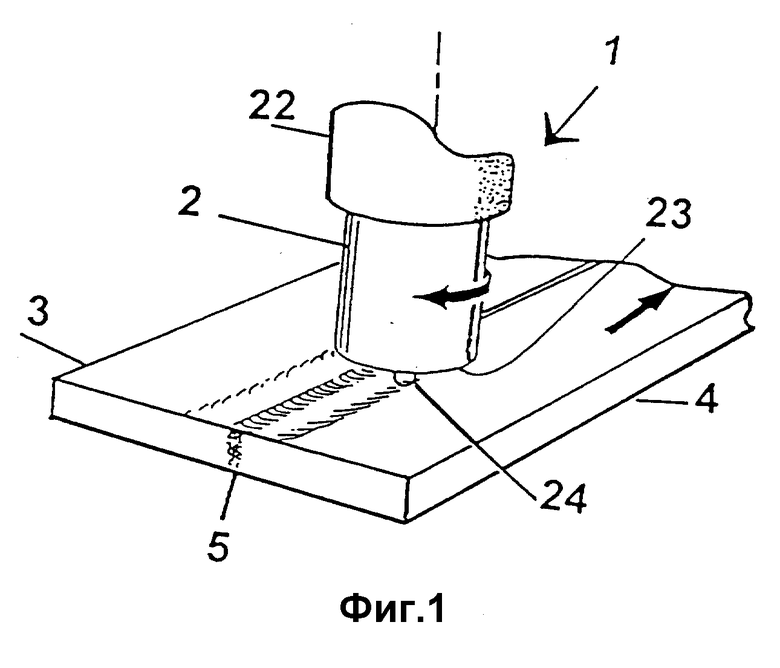

фиг. 1 является схематическим видом в перспективе сварочного устройства/процесса, применяемых в настоящем изобретении;

фиг. 2 изображает увеличенный вид в поперечном сечении (частичный) расположения двух элементов щупа;

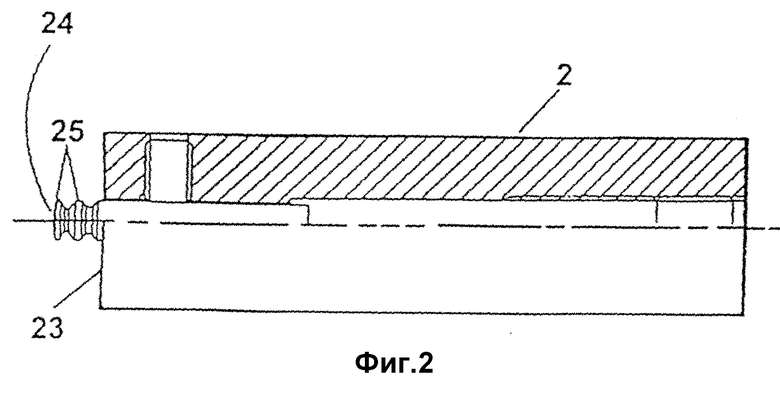

фиг. 3 схематически изображает принципиальные особенности новой сварки трением с перемешиванием;

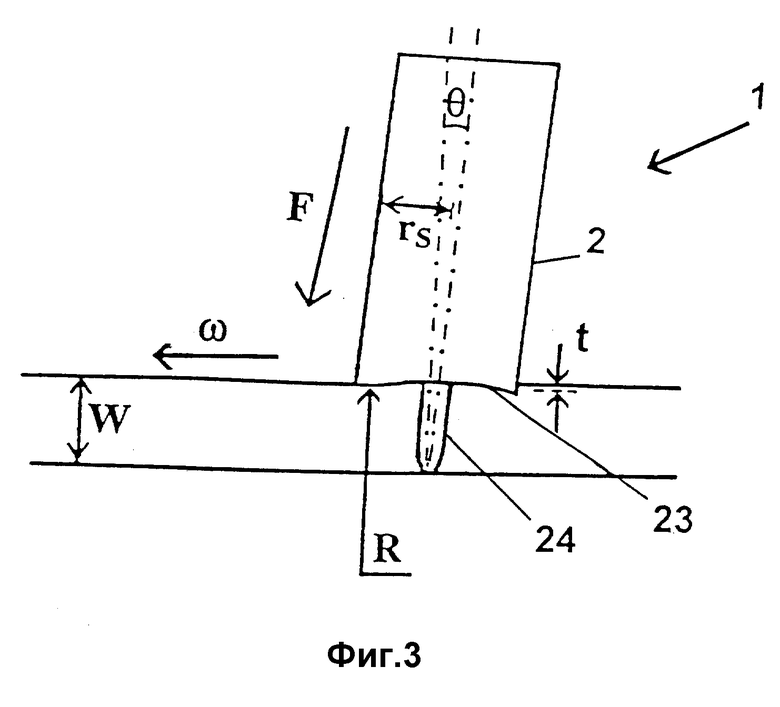

фиг. 4 графически показывает оптимальное соотношение между сваркой и скоростью вращения и прикладываемым на щуп давлением, и

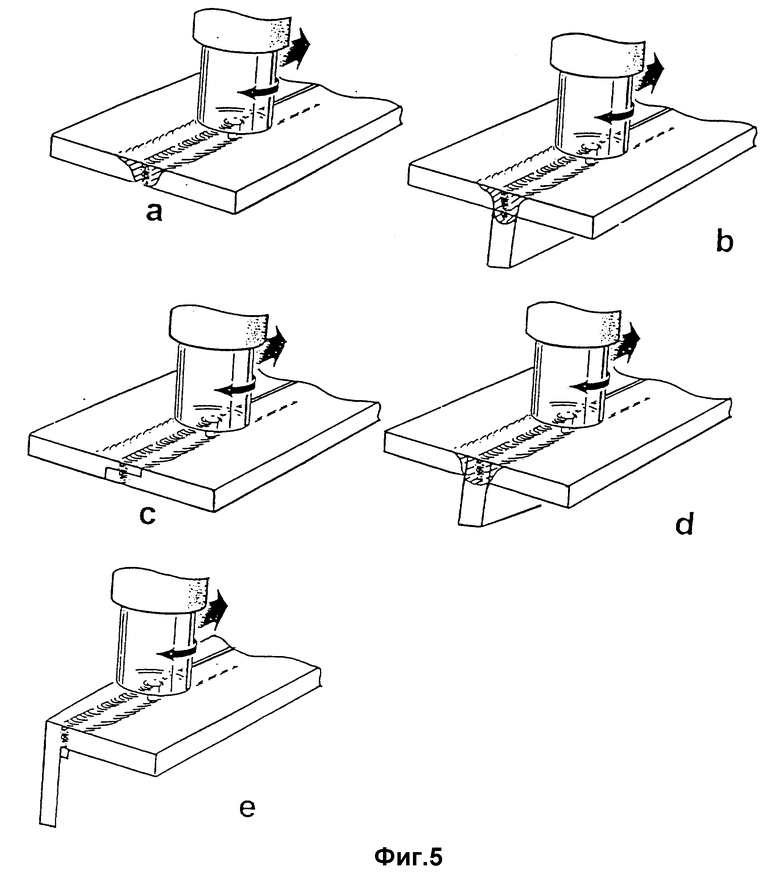

фиг. 5а - е являются фрагментарными схематическими видами в перспективе различных типов полученных сварных швов.

Согласно чертежам, в частности, фиг. 1, нерасходуемый щуп 1 включает вращающийся цилиндрический корпус 2, имеющий верхнюю часть 22, соединенную с источником энергии, например, двигателем (не показан на чертеже), и нижнюю часть 23, имеющую отдельный палец 24, и применяется для соединения (сварки) двух элементов (металлических пластин) 3, 4, расположенных торец к торцу. Посредством введения щупа 1 между элементами 3 и 4 под давлением и вращения его для обеспечения адекватного фрикционного нагрева получают сварной шов встык, по существу, в процессе промежуточного перемещения вдоль торцов элементов.

Специальная конфигурация двух составных частей щупа 1, нижней части (23) (насадки) щупа и наружной формы (конфигурации) применяемого пальца 24 согласно изобретению, более ясно видны на фиг. 2, где нижняя часть 23 вращающегося цилиндрического корпуса 2 имеет вогнутую поверхность, тогда как наружная поверхность пальца 24 имеет попеременно расположенные выступы и выемки вдоль его продольной оси.

Даже если использовать обычную винтовую резьбу на наружной поверхности пальца, качество сварного шва улучшается, однако в предпочтительном варианте пальца щупа конфигурация поверхности пальца, как показано на фиг. 2, выполнена, преимущественно, с двумя или более отдельными лезвиями 25, расположенными вертикально и выступающими поперек из центральной части пальца.

Микроструктура сварных швов, обеспечиваемая новым типом пальца, имеет прочные связи, составленные взаимно соединенными пластифицированными сегментами соединяемых элементов с минимальной турбулентностью материала.

Составная конструкция применяемого щупа 1, содержащего отдельный палец щупа, в сравнении с монолитной конструкцией известных раньше щупов, создает несколько преимуществ. Во-первых, инструмент (щуп) приспособлен к регулированию глубины введения пальца, придавая таким образом гибкость процессу. Во-вторых, деталь пальца может быть легко взаимозаменяемой для различных блоков инструмента (насадка/держатель) и, следовательно, адаптируемой для сварки элементов, имеющих различную толщину стенки.

Новые признаки нового инструмента и усовершенствованный способ сварки трением с перемешиванием можно легко понять из схематического эскиза щупа и рабочих параметров сварки, изображенных на фиг. 3, где W обозначает толщину свариваемых деталей, ω обозначает скорость сварки, К - радиус кривизны вогнутой насадки щупа, C - направленная вниз сила (давление, приложенное к щупу, rs - радиус насадки щупа, и t представляет "подрез" насадки в свариваемом материале.

Вогнутая нижняя поверхность 23 щупа 1 имеет небольшой наклон относительно нормали к свариваемым поверхностям и в сочетании с вышеописанной винтовой конфигурацией пальца 24 (не показан) гарантирует, что пластифицированный размягченный материал перемещается и вертикально, и в поперечном направлении в зоне сварного шва и вследствие этого преобразует металл между различными уровнями по всему профилю сварного шва. Вогнутая форма насадки щупа обеспечивает некоторое несимметричное сжатие на поверхности элементов, приводящее к вертикальному течению/переходу материала. Это во взаимодействии с горизонтальным перемещением материала вследствие наружной конфигурации пальца приводит в результате к высококачественным, свободным от раковин сварным швам.

На фиг. 4 схематически изображена оптимальная зависимость между направленным вниз давлением  в Н/мм2, приложенным к щупу, и фактической скоростью сварки ω (мм/мин) при различных скоростях вращения, гарантирующая прочный сварной шов, свободный от раковин и имеющий гладкую поверхность. Реальные значения оптимальных давления/скорости сварки зависят от нескольких факторов, т. е. используемого материала соединяемых элементов (Al-сплавы), геометрии насадки и т.п.

в Н/мм2, приложенным к щупу, и фактической скоростью сварки ω (мм/мин) при различных скоростях вращения, гарантирующая прочный сварной шов, свободный от раковин и имеющий гладкую поверхность. Реальные значения оптимальных давления/скорости сварки зависят от нескольких факторов, т. е. используемого материала соединяемых элементов (Al-сплавы), геометрии насадки и т.п.

Несколько сварочных испытаний, проведенных со щупами различных диаметров, показали, что снижение диаметра насадки щупа относительно реальной толщины стенки свариваемых элементов имеет полезное воздействие на качество соединений/швов помимо возможности увеличения скорости сварки.

Следовательно, уменьшение диаметра насадки щупа от 20 мм до 15 мм и далее до 10 мм, используемого до соединения плоских штамповок сплава 6082,50 толщиной 3 мм, позволяет увеличить скорость сварки от 0,3 м/мин до 0,8 м/мин, обеспечивающую получение высококачественных, свободных от пор сварных швов, имеющих пониженную ЗВТ (зону воздействия тепла). Это является суммарным результатом пониженного ввода тепла и его фокусирования в направлении окрестности формируемого сварного шва, позволяющего увеличить скорость сварки и снизить направленное вниз усилие, приложенное к щупу, имеющее своим результатом деформацию свободно сваренных конструкций.

Оптимальная зависимость между радиусом насадки щупа (rs) и толщиной стенки свариваемых элементов W выражается простой формулой

Материал щупа более твердый чем материал обрабатываемых заготовок/соединяемых элементов. Обычно при сварке алюминиевых (сплавов) деталей или элементов материал должен иметь хорошую прочность при повышенных температурах, например, такой, как штамповая сталь, быстрорежущая инструментальная сталь или керметные материалы.

На фиг. 5a - e схематически изображены фрагментарные виды в перспективе различных типов шаров, полученных посредством способа и щупа, согласно изобретению, где на фиг. 5a показан сварной шов встык, на фиг. 5b изображено T - образное соединение двух элементов, на фиг. 5c изображен сварной шов внахлестку, на фиг. 5 изображен другой вариант T - образного соединения трех элементов и наконец на фиг. 5e изображено получение углового сварного соединения двух элементов, расположенных в плоскостях, перпендикулярных друг к другу.

Таким образом, применение новой усовершенствованной конструкции инструмента согласно настоящему изобретению позволяет увеличить скорость сварки, в то же время гарантируя достаточное генерирование фрикционного тепла. Этот эффект достигается благодаря увеличению времени контактирования/нагрева на единицу объема свариваемого материала и более близкой локализации генерируемого тепла вдоль линии сварки. Кроме того, к материалу, покидающему сварочный щуп, прикладываются более значительные прессующие усилия (давление). Оптимальное сочетание вышеупомянутых эффектов приводит к получению высококачественных сварных швов как с точки зрения металлургических, так и механических свойств благодаря однородному, гомогенизированному сварному шву, не имеющему пористости по всему поперечному сечению сварного шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ АЛЮМИНИЕВЫХ СПЛАВОВ И СПОСОБ СВАРКИ | 2007 |

|

RU2357843C2 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ С ПЕРЕМЕШИВАНИЕМ МАТЕРИАЛА ЗАГОТОВОК (ВАРИАНТЫ) | 2005 |

|

RU2289496C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ КОНТЕЙНЕРА, СПОСОБ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРА, ОБОЛОЧКА, КОНТЕЙНЕР И СПОСОБ ХРАНЕНИЯ | 1999 |

|

RU2222416C2 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ТРЕНИЕМ | 2001 |

|

RU2196030C2 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2006 |

|

RU2342236C2 |

| ИНСТРУМЕНТ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2015 |

|

RU2621514C2 |

| УСТРОЙСТВО ДЛЯ ИЗЛУЧЕНИЯ ЗАРЯЖЕННЫХ ЧАСТИЦ, ИЗЛУЧАТЕЛЬ ЗАРЯЖЕННЫХ ЧАСТИЦ, СВАРОЧНЫЙ АППАРАТ, УЗЕЛ ДЛЯ ПРОХОЖДЕНИЯ ЗАРЯЖЕННЫХ ЧАСТИЦ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПУЧКА ЗАРЯЖЕННЫХ ЧАСТИЦ | 1998 |

|

RU2201006C2 |

| Способ получения таврового соединения | 2023 |

|

RU2822529C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2008 |

|

RU2393070C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ И СОЕДИНЕНИЕ ДВУХ ДЕТАЛЕЙ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2007 |

|

RU2441735C2 |

Изобретения могут быть использованы для холодной сварки конструкций с непрерывными продольными сварными швами. Способ сварки трением с перемешиванием основан на усиленном течении пластифицированного материала в горизонтальном и вертикальном направлении относительно примыкающих сборочных деталей. На образующийся пластифицированный материал воздействуют давлением, перпендикулярным соединяемым поверхностям деталей, с одновременным обеспечением течения материала вдоль пальца щупа в вертикальном направлении. Пластифицированный материал затвердевает позади щупа. Нерасходуемый щуп содержит вогнутую нижнюю часть с взаимозаменяемым пальцем. Палец имеет внешнюю поверхность резьбообразной конфигурации. В предпочтительном варианте содержит два или более выступающих поперек лезвий. Способ позволяет получить однородные сварные швы без раковин и других дефектов при выполнении различных типов швов. 2 с. и 5 з.п.ф-лы, 5 ил.

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Способ сварки трением | 1956 |

|

SU106972A2 |

| СПОСОБ СВАРКИ МЕТАЛЛОВ ТРЕНИЕМ | 0 |

|

SU195846A1 |

| Инструмент для заварки отверстий трением | 1985 |

|

SU1271696A1 |

| Способ шовной сварки трением | 1985 |

|

SU1393566A1 |

| УНДЕЦИЛОКСИБЕНЗОИЛАМИНОЗАМЕЩЕННЫЕ ФТАЛОЦИАНИНА КОБАЛЬТА | 2001 |

|

RU2210572C2 |

| СИСТЕМЫ ЭКСПРЕССИИ РНК РЕКОМБИНАНТНОГО ВИРУСА НЬЮКАСЛСКОЙ БОЛЕЗНИ И ВАКЦИНЫ | 1999 |

|

RU2270864C2 |

Авторы

Даты

1999-02-27—Публикация

1995-01-05—Подача