Изобретение относится к способу получения сырья для производства электродного кокса и может быть использовано в нефтеперерабатывающей промышленности на установке замедленного коксования.

Известен способ получения сырья для производства электродного кокса путем смешения гудрона, дистиллятного крекинг- остатка термического крекинга и остаточного экстракта в соотношении 50:33,3:16,7. Кокс, полученный при использовании данного сырья имеет действительную плотность 2114 кг/м3, анизотропность по УЭС 1,40. Однако при использовании данного сырья имеет место сравнительно невысокий- выход кокса и высокое содержание серы в нем (выход кокса - 23,3%, содержание серы-2,3%).

Целью изобретения является повышение качества кокса и его выхода.

Поставленная цель достигается в способе получения сырья для производства электродного кокса путем смешения в следующем соотношении, мас.% гудрона (10«70), дистиллятного крекинг-остатка термического крекинга (15-50) экстракта от селективной очистки остаточнсго масла (3-30),

смолы пиролиза (5-40), затем от полученной смеси отгоняют фракции, выкипающие до 420-430°С.

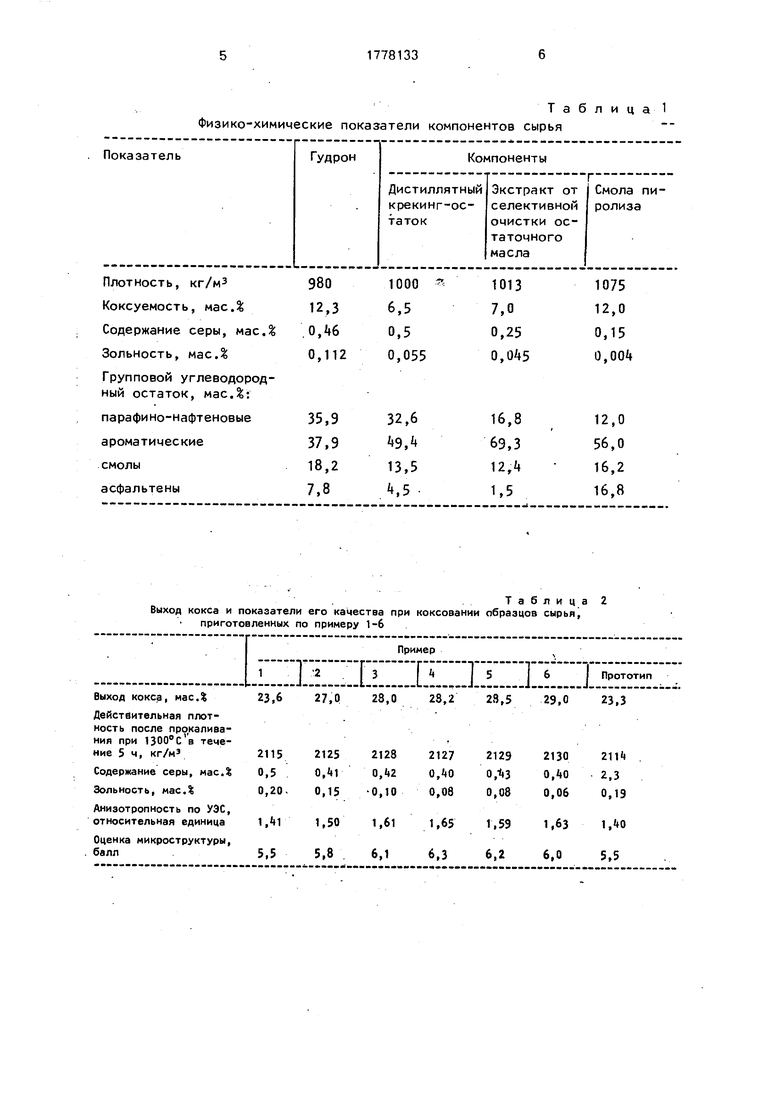

Дистиллятный крекинг-остаток и гудрон - продукты НБНЗ им. В.Ильича, экстракт от селективной очистки остаточного масла - продукт БНЗ им XXII съезда, смола пиролиза - продукт Сумгаитского завода СК. Физико-химические показатели компонентов сырья приведены в табл.1.

Изобретение иплюстрируется следующими примерами:

Пример 1. Коксованию подвергали сырье, полученное смешением гудрона, дистиллятного крекинг-остатка, экстракта от селективной очистки остаточного масла и смолы пиролиза в соотношении, мас.%: 80:12:5:3 без предварительного утяжеления.

П р и м е р 2, Сырье с соотношением компонентов, мас.%: 70:22:3:5 предварительно утяжеляли путем отгона фракций, выкипающих до 420°С.

Пример 3. Сырье с соотношением компонентов, мас.%: 60:15:10:15 предварительно утяжеляли путем отгона фракций, выкипающих до 430°С.

сл

С

VI

VI

оо

СА) 00

Пример 4. Сырье с соотношением компонентов, мас.%: 45:35:10:10 предварительно утяжеляли путем отгона фракций, выкипающих до 430°С.

Пример 5. Сырье с соотношением компонентов, мас.%: 25:45::10:20 утяжеляли отгоном фракций, выкипающих до 420°С.

Пример 6. Сырье с соотношением компонентов, мас.%: 10:50:20:20утяжеляли путем отгона фракций, выкипающих до 430°С.

Пример 7. Сырье с соотношением компонентов, мас,%: 10:20:30:40 предварительно утяжеляли путем отгона фракций до 420°С.

Пример 8. Сырье с соотношением компонентов, мас.%: 15:25:30:30 утяжеляли путем отгона фракций, выкипающих до 430°С.

Пример 9. Сырье с соотношением компонентов, мас.%: 30:30:30:10 утяжеляли путем отгона фракций, выкипающих до 420°С.

Пример 10. Сырье с соотношением компонентов, мас.%: 5:15:35:45 подвергали отгону фракций, выкипающих до 410°С.

Пример 11. Сырье с соотношением компонентов, мас.%: 25:55:10:10 утяжеляли путем отгона фракций, выкипающих до 440°С.

Коксование всех приготовленных образцов сырья проводили при одном и том же режиме: давление 0,1 МПа, температура 500°С, загрузка сырья 1 кг.

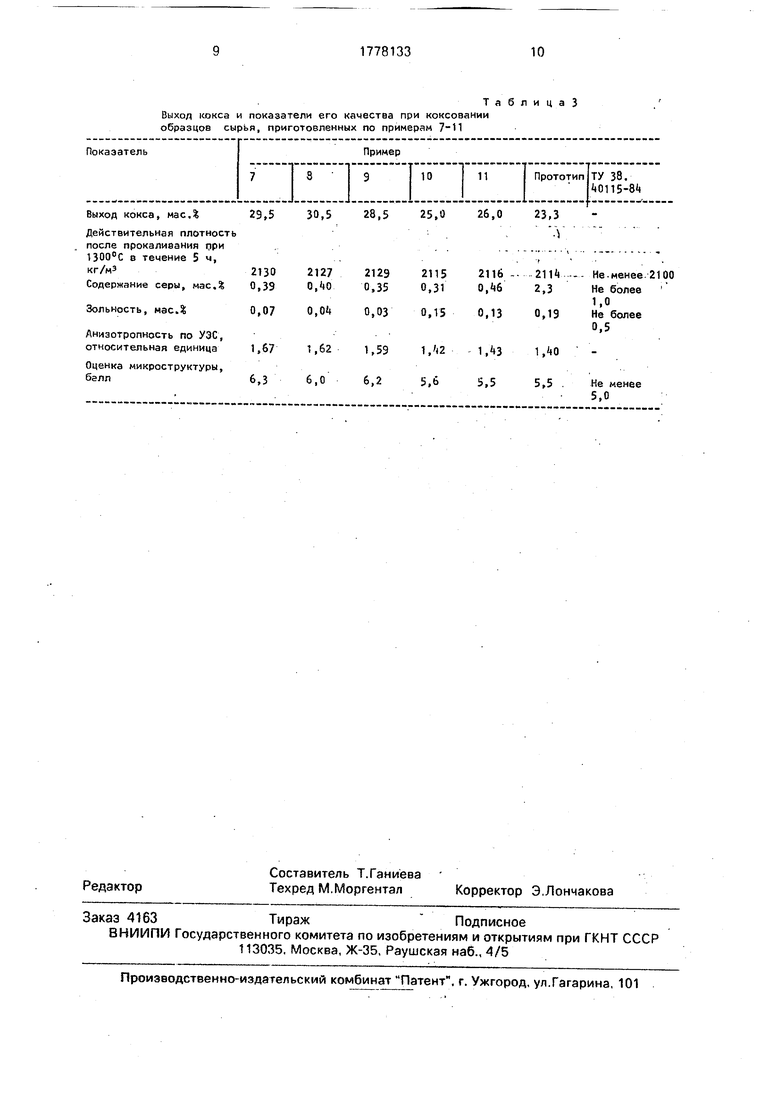

Результаты коксования образцов сырья, полученных по примерам 1-11, приведены в табл. 3. В этих же таблицах, для сравнения, приведены аналогичные показатели для прототипа, а также технические условия на электродный кокс (ТУ-38,40115- 84).

Как видно из таблиц, при коксовании образцов сырья, полученных по примерам 2-9, выхода кокса увеличиваются на 4-7.5% (по сравнению с прототипом): качество выработанных образцов кокса значительно

выше прототипа; значение действительной плотности растет до 2125-2130 кг/м3, содержание серы составляет 0,46-0,31 мас.%, золы - 0,18-0,04 мас.%, структурный показатель достигает значений 6,0-6,3 баллов, анизотропность по УЭС - 1,5-1,67.

При коксовании образца сырья, полученного по примеру 1, выход кокса и показатели его качества, за исключением содержания серы, аналогичны прототипу.

При коксовании образцов сырья, полученных по примерам 10 и 11, значения выходов кокса несколько превосходят прототип (на 1,7-2,7%), показатели же каче- ства коксов не превосходят прототип.

Таким образом, образцы кокса, выработанные из сырья, полученных по примерам 2-9, значительно превосходят по качеству кокс из сырья, выбранного в качестве про- тотипа. При этом, одновременно значительно растут выхода кокса.

Кроме того, широкий диапазон применяемых нефтяных остатков позволяет расширить ресурсы сырья для электродного кокса.

Формула изобретения Способ получения сырья для производства электродного кокса, включающий смешение гудрона, дистиллятного кре- кинг-остатка термического крекинга, экстракт, отличающийся тем, что, с целью повышения качества кокса и его выхода, в качестве экстракта используют экстракт от селективной очистки остаточного масла, при смешении дополнительно вводят смолу пиролиза и поддерживают следующее соотношение компонентов, мас.%: Гудрон10-70

Дистиллятный кре кинг-остаток15-50

Экстракт от селективной очистки остаточного масла3-30

Смола пиролиза5-40

затем от полученной смеси отгоняют фракции, выкипающие до 420-430°С,

Таблица 1 Физико-химические показатели компонентов сырья

ТаблицаЗ

Выход кокса и показатели его качества при коксовании образцов сырья, приготовленных по примерам 7-11

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИСЕПТИК НЕФТЯНОЙ ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ - ЖИДКОСТЬ ТОВАРНАЯ КОНСЕРВАЦИОННАЯ (ВАРИАНТЫ) | 2006 |

|

RU2303522C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТОГО ЭЛЕКТРОДНОГО КОКСА | 1999 |

|

RU2179176C2 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ ШПАЛ | 2007 |

|

RU2331513C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ СУДОВЫХ ВЫСОКОВЯЗКИХ ТОПЛИВ И НЕФТЯНОГО КОКСА | 2015 |

|

RU2601744C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2124549C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1998 |

|

RU2144903C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТОГО НЕФТЯНОГО КОКСА | 2009 |

|

RU2408650C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2014 |

|

RU2582411C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2006 |

|

RU2314333C1 |

Сущность изобретения: смешивают гудрон 10-70%, дистиллятный крекинг-остаток термического крекинга, 15-50%, экстракт от селективной очистки остаточного масла 3- 30%, смолу пиролиза 5-40%. От полученной смеси отгоняют фракции, выкипающие до 420-430°С, и затем коксуют на установке замедленного коксования. 3 табл.

Выход кокса, мас.%29,530,5

Действительная плотность

после прокаливания при

1300°С в течение 5 ч,

кг/мэ213°2127

Содержание серы, мас.% 0,390,40

Зольность, мэс.$0,070,0

Анизотропность по УЗС,

относительная единица1,671,62

Оценка микроструктуры,

белл6,36,0

28,5 25,026,023,3

212921152116 --

0,350,310,462,3

0,030,15 0,130,19

1,59 1,42 1,43 1,40 6,25,65.55,5

Не менее 5,0

| Ахметов М М | |||

| и др | |||

| Влияние химического состава сырья на механическую прочность и структуру коксов | |||

| - Химия и технология топлив и масел, 1983, № 7, с 41-42. |

Авторы

Даты

1992-11-30—Публикация

1990-07-17—Подача