Изобретение относится к машиностроению и может быть использовано в механизмах газораспределения двигателей внутреннего сгорания (ДВС).

Известен плоский толкатель для привода клапанов газораспределения по патенту СССР N 990084, МПК F 01 L 1/14, Бл. N 2 15.01.83 (вариант фиг. 3), в котором направляющий цилиндр и основание толкателя выполнены в виде одной, полученной при помощи глубокой вытяжки, детали, снабженной вкладышем со сферической передающей поверхностью.

Недостатком данной конструкции является относительно высокая трудоемкость изготовления, связанная с необходимостью раздельного изготовления направляющего цилиндра и вкладыша с последующим их соединением.

Наиболее близким по технической сущности и достигаемому результату при использовании является толкатель клапана ДВС по патенту СССР N 456426, НПК F 01 L 1/14, Бл. N 1 от 06. 03. 75, который лишен вышеуказанных недостатков.

Данный толкатель выполнен из листового металла в виде одной детали, представляющей собой цилиндрический тонкостенный стакан, имеющий с одного конца поперечную стенку с торцовым буртиком и центральным углублением.

При этом торцовый буртик выполнен в виде складки металла.

В полости, образованной поперечной стенкой и торцовым буртиком, размещается пробка из твердого материала, в которую упирается кулачок, управляющий при работе толкателя клапаном.

Обратная сторона поперечной стенки является передающей поверхностью, взаимодействующей с элементами привода клапана.

К недостаткам данного толкателя прежде всего следует отнести сложность обеспечения требуемых норм точности геометрических размеров и формы, особенно для направляющей цилиндрической части стакана.

Это связано с выполнением толкателя из тонколистового металла. В процессе формообразования торцовый буртик за счет складки металла приобретает достаточную жесткость, но при этом цилиндрическая направляющая часть стакана остается малой жесткости и может значительно изменять свою форму после термообработки.

Вследствие этого из-за малой толщины стенки стакана не обеспечивается минимальный припуск на механическую доработку (шлифование) по наружному диаметру.

Необходимость обеспечения минимального припуска на механическую доработку, при которой достигается требуемая точность размеров и формы, приводит к необходимости увеличения толщины заготовки.

Это в свою очередь затрудняет процесс формирования складки и, кроме того, заметно уменьшает диаметр гнезда под наплавку из износостойкого материала, который в существующих газораспределительных механизмах автомобилей (например, марки ГАЗ) регламентирован и составляет 22 мм min при диаметре толкателя 25 мм.

При этом толщина стенки в готовой детали составляет 2 мм min, что предполагает исходную толщину металла больше 2 мм с учетом припуска на доработку.

Таким образом данный толкатель не обладает достаточной надежностью в работе и его трудно изготовить в согласованных габаритах с заданными эксплуатационными свойствами.

Техническим результатом решаемой задачи предлагаемого изобретения является повышение надежности, простота его изготовления и долговечность.

Технический результат, с помощью которого достигается поставленная задача, является то, что в толкателе клапана ДВС, содержащем корпус с цилиндрической направляющей поверхностью, износостойкую наплавку, расположенную в основании толкателя и передающую поверхность, взаимодействующую с элементами привода, корпус выполнен в виде цельнотянутой втулки из листового металла, в которую впрессован колпачок со сферическим дном, являющийся частью заготовки, из которой выполнена втулка, причем внутренняя поверхность дна колпачка является передающей, а наружная, вместе с выступающим над ней участком втулки, образует гнездо под наплавку.

Такое решение позволяет повысить жесткость боковой цилиндрической поверхности толкателя за счет использования более толстого металла и за счет усиления боковой поверхности втулки стенками впрессованного в нее колпачка. Это повышает надежность толкателя.

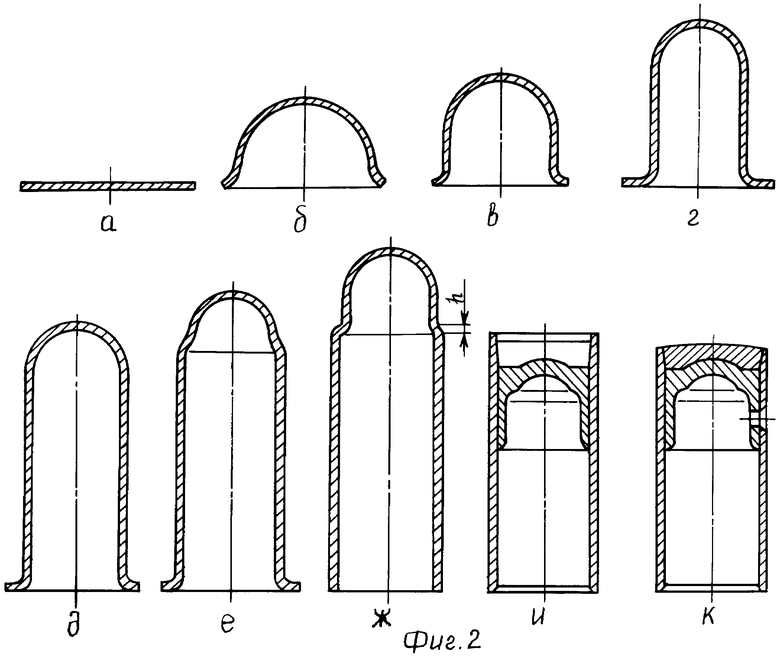

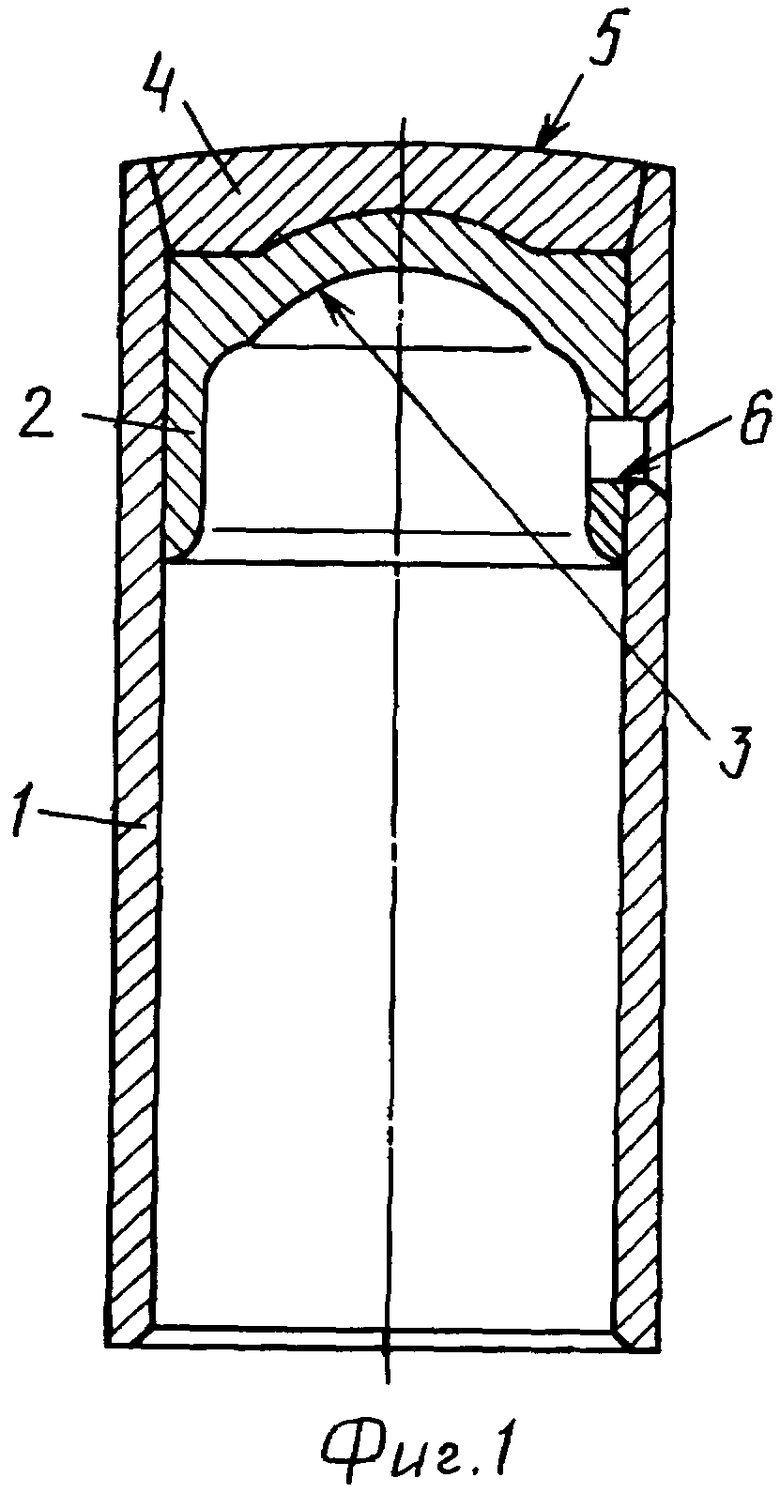

На фиг. 1 изображен толкатель в разрезе; на фиг. 2 (а, б, в, г, д, е, ж, и, к) - иллюстрация способа изготовления толкателя путем глубокой вытяжки.

Толкатель содержит втулку 1 (фиг. 1) из листового металла, впрессованный в нее колпачок 2 со сферической внутренней передающей поверхностью 3.

В гнезде, образованном обратной стороной колпачка 2 и внутренней поверхностью втулки 1, расположена наплавка 4 из износостойкого материала, имеющая рабочую поверхность 5, взаимодействующую с кулачком распределительного вала (на фиг. не показано).

В боковой поверхности толкателя выполнено отверстие 6 для подвода смазки к передающей поверхности 3.

Толкатель работает следующим образом.

При набегании кулачка распределительного вала на рабочую поверхность 5 (фиг. 1), толкатель, под действием осевой составляющей силы взаимодействия кулачка и толкателя, движется вниз и через передающую поверхность 3 взаимодействует со штоком (на фиг. не показано), управляющим работой клапана.

При этом боковая составляющая, возникающая в сопряжении втулки 1 с корпусными деталями двигателя, воспринимается участком втулки, стенки которой имеют усиление за счет стенок, впрессованного в нее колпачка 2, а следовательно, и более высокую жесткость.

Такое решение повышает долговечность толкателя.

Известен способ изготовления толкателя клапана ДВС штамповкой из тонколистового металла по патенту СССР N 456426, НПК F 01 L 1/14, Бл. N 1 от 06. 03. 75 г.

Сущность данного способа заключается в формировании цилиндрического стакана и поперечной стенки с торцовым буртиком и центральным углублением. Причем торцовый буртик выполнен в виде складки металла, дающей местное увеличение жесткости.

Недостатком способа является сложность формирования торцового буртика при необходимости увеличения толщины металла исходной заготовки для обеспечения необходимых припусков под механическую доработку.

В этом случае в зоне формирования складки возникают высокие внутренние напряжения, которые могут привести к трещинам и расслоению металла.

Предлагаемый способ изготовления толкателя клапана ДВС путем глубокой вытяжки из листового металла с одновременным формированием направляющей и передающей поверхностей и гнезда под наплавку позволяет устранить недостатки известного способа.

Поставленная задача решается тем, что в процессе вытяжки в верхней части цилиндрической ступенчатой заготовки формируют колпачок и сдвигают внутрь нижней части, представляющей собой втулку, с последующим утолщением дна колпачка и заполнением кольцевой щели, образованной внутренней поверхностью втулки и наружной поверхностью колпачка за счет пластической деформации металла.

Данный способ позволяет получить заготовку толкателя с обеспечением минимальных припусков под механическую доработку без снижения жесткости цилиндрической направляющей поверхности.

Это достигается отсутствием операции образования складки, вследствие чего толщина исходного металла может быть увеличена до необходимой.

Способ изготовления толкателя поясняется чертежом на фиг. 2 на многопозиционном прессе-автомате путем глубокой вытяжки заготовки и включает в себя несколько последовательно выполняемых технологических операций.

Каждая операция производится на отдельной позиции пресса-автомата. С набором соответствующего инструмента.

На позиции "а" (фиг. 2) производят вырубку заготовки из листа или ленты определенной толщины.

На позициях "б", "в", "г" - предварительная вытяжка заготовки.

На позиции "д" - вытяжка с одновременной обрубкой кромок.

На позиции "е" - предварительное формирование колпачка с образованием ступенчатой цилиндрической заготовки.

На позиции "ж" - дотяжка колпачка с одновременным окончательным формированием втулки и надсечкой зоны сдвига, имеющей высоту "h".

На позиции "и" происходит сдвиг колпачка по кольцевому сечению высотой "h" с последующим продвижением внутрь втулки и окончательным оформлением внутренних и наружных контуров толкателя при смыкании инструмента за счет пластической деформации металла.

При этом колпачок прочно соединяется со втулкой.

После наплавки износостойкого материала, выполнения бокового отверстия и термообработки, следует операция "к", представляющая собой механическую доработку толкателя. Она включает в себя шлифование по наружным поверхностям втулки и наплавки с обеспечением требуемой точности геометрических размеров и формы.

Таким образом, предлагаемая конструкция и способ ее реализации позволяет изготовить толкатель клапана с высокими эксплуатационными свойствами в согласованных габаритах существующих газораспределительных механизмов, при относительно низкой трудоемкости изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛА | 2011 |

|

RU2489244C1 |

| ТОЛКАТЕЛЬ КЛАПАНА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2532460C1 |

| ШИП ПРОТИВОСКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 1998 |

|

RU2144861C1 |

| КОРПУС ШИПА ПРОТИВОСКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2159705C1 |

| Гидравлический толкатель | 1979 |

|

SU971113A3 |

| БУТЫЛОЧНЫЙ КОЛПАЧОК | 2006 |

|

RU2307056C1 |

| Способ изготовления полой заготовки баллончика | 1991 |

|

SU1819173A3 |

| КОРПУС ШИПА ПРОТИВОСКОЛЬЖЕНИЯ | 2002 |

|

RU2223179C2 |

| УСТРОЙСТВО ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВОГО МАТЕРИАЛА | 2000 |

|

RU2191084C2 |

| ФОРСУНКА С ЭЛЕКТРИЧЕСКИМ УПРАВЛЕНИЕМ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2201522C2 |

Изобретение относится к машиностроению и может быть использовано в механизмах газораспределения двигателей внутреннего сгорания (ДВС). Существующие конструкции толкателей, выполненных штамповкой из листового металла, не обеспечивают достаточной жесткости и возможности их изготовления в заданных габаритах с требуемыми показателями точности. Изобретение позволяет устранить указанные недостатки за счет того, что в толкателе клапана ДВС, содержащем корпус с цилиндрической направляющей поверхностью, износостойкую наплавку, расположенную в основании толкателя, и передающую поверхность, взаимодействующую с элементами привода, корпус выполнен в виде цельнотянутой втулки из листового металла, в которую впрессован колпачок со сферическим дном, являющийся частью заготовки, из которой выполнена втулка, причем внутренняя поверхность дна колпачка является передающей, а наружная вместе с выступающим над ней участком втулки образует гнездо под наплавку. 2 с.п. ф-лы, 2 ил.

| Толкатель клапана двигателя внутреннего сгорания | 1972 |

|

SU456426A3 |

| US 3431896 А, 11.03.1969 | |||

| Устройство для увлажнения бумаги | 1988 |

|

SU1553599A1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕМАРТРОЗА И СИНОВИТА КОЛЕННОГО СУСТАВА | 2009 |

|

RU2417747C1 |

| Способ выведения из аппаратов для обработки целлюлозы, например, из роллов, самопроизвольно выделяющейся в них смолы | 1941 |

|

SU66004A1 |

Авторы

Даты

2002-02-10—Публикация

1999-05-12—Подача