Изобретение относится к области строительных материалов, содержащих неорганическое связующее, в частности к высокоподвижным смесям, способным в виде раствора самопроизвольно растекаться по поверхности и выравнивать местные неровности, и предназначено преимущественно для изготовления стяжек и покрытий полов, а также может быть использовано для каменной кладки, крепления облицовочной плитки, изготовления декоративных покрытий.

Известна самовыравнивающаяся строительная смесь, содержащая гипсовое вяжущее, заполнитель и сульфатно-дрожжевую бражку в качестве модифицирующей добавки (1).

Недостатками данной смеси являются высокая стоимость, неудовлетворительная износостойкость, вспучиваемость при затвердевании, сложность использования в связи с тем, что она быстро теряет подвижность и свойства самовыравнивания (за 10-15 мин), невозможность одновременного устройства пола на большой площади.

Известна также самовыравнивающаяся строительная смесь, содержащая портландцемент в роли вяжущего, заполнитель, пылевидную фракцию, стабилизирующую и модифицирующие добавки (лигносульфонаты) (2).

Недостатками ее также являются высокая стоимость, недостаточные прочность, водоудерживающая способность и износостойкость (т.е. быстрая истираемость) получаемых строительных конструкций, в связи с чем они требуют дополнительного защитного покрытия.

Известна также самовыравнивающаяся строительная смесь, содержащая магнезиальный цемент в роли вяжущего, заполнитель, в состав которого входит пылевидная фракция, и стекловолокно (3).

Недостатком этой строительной смеси является узость диапазона применения в качестве самовыравнивающейся смеси из-за присутствия в ее составе неопределенного количества пылевидной фракции, крупность которой может быть неопределенно велика, быстрой истираемости и хрупкости получаемых изделий, препятствующей изготовлению тонких покрытий, а также из-за установленного в ней соотношения ингредиентов, не позволяющего реализовать необходимую подвижность смеси и оптимальную длительность процесса самовыравнивания, и сложность производственного процесса изготовления многослойных строительных конструкций с применением звукоизолирующих устройств.

Задачей изобретения является создание недорогой и несложной в изготовлении самовыравнивающейся строительной смеси, обладающей оптимальными эксплуатационными и эстетическими свойствами, а также расширение арсенала самовыравнивающихся смесей.

Технический результат, обеспечивающий решение указанной задачи, заключается в одновременном обеспечении оптимальной подвижности в течение срока, необходимого для распределения смеси по значительной площади, высокой водоудерживающей способности и низкой расслаиваемости, высокой прочности сцепления с бетоном, упрощении и ускорении процесса нанесения и последующего твердения, безусадочности, беспыльности получаемых изделий, обладающих высокими ударной прочностью и истираемостью, расширение круга используемых исходных материалов с минимальным содержанием или без использования наиболее дорогих полимерных составляющих.

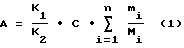

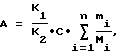

Сущность изобретения заключается в том, что самовыравнивающаяся строительная смесь содержит пылевидную фракцию крупностью до 0,16 мм, по меньшей мере одну стабилизирующую и водоудерживающую добавку, препятствующую расслоению смеси, а также магнезиальный цемент (в качестве вяжущего), в состав которого входит компонент, содержащий активный оксид магния, и солевой компонент, представляющий собой по меньшей мере одну соль сильной кислоты и металла с валентностью от двух до трех, при следующем соотношении количества указанных компонентов:

где А - масса компонента, содержащего активный оксид магния (MgO);

С - масса солевого компонента;

n - количество составляющих (солей), входящих в состав солевого компонента;

mi - массовая доля одной из солей в компоненте;

Mi - молекулярный вес этой соли (в безразмерных единицах), определяемый как сумма значений атомных весов элементов, входящих в химическую формулу соли, по Периодической таблице элементов (таблице Менделеева);

K1=100÷1000 (коэффициент пропорциональности);

К2 - массовая доля активного оксида магния в компоненте, содержащем активный оксид магния,

и при следующем соотношении количества смеси и содержащихся в ней пылевидной фракции и компонента, содержащего активный оксид магния:

П ≥ Кп(Мс - С), (2)

где П - масса пылевидной фракции,

КП более 0,25 - коэффициент содержания пылевидной фракции в смеси;

Mс - масса смеси,

причем содержание стабилизирующей и водоудерживающей добавки в смеси составляет не менее 0,01% массы смеси.

Смесь может содержать заполнитель, в состав которого входит упомянутая пылевидная фракция смеси, при следующем соотношении количества заполнителя, компонентов магнезиального цемента и добавок на 1000 кг смеси:

МЗ = 1000 - А - С - Д, (3)

где МЗ - масса заполнителя, включая пылевидную фракцию;

Д - масса добавок.

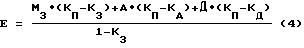

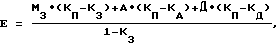

При необходимости заполнитель содержит дополнительно вносимое количество пылевидной фракции, определяемое из соотношения

где Е - дополнительно внесенное в заполнитель количество пылевидной фракции;

КА, КЗ и КД - исходное содержание пылевидной фракции в компоненте, содержащем активный оксид магния, заполнителе и в добавке соответственно.

В качестве пылевидной фракции смесь, в том числе и в составе заполнителя (дополнительно внесенное количество пылевидной фракции), содержит молотый кварц и/или молотый известняк и/или молотый доломит.

Массовая доля вещества в компоненте (так же как и массовая доля пылевидных частиц в заполнителе) показывает какую часть составляет масса этого вещества от массы компонента, если последняя принята за единицу, и является величиной безразмерной, масса имеет соответствующую размерность - килограмм и т.д.

В качестве заполнителя смесь может содержать известняковый, доломитовый, кварцевый или гранитный песок или песок из шлаков, предпочтительно крупностью не более 0,5 мм.

В качестве компонента, содержащего активный оксид магния, смесь может содержать каустический магнезит с массовой долей активного оксида магния от 0,75 до 0,95.

В качестве компонента, содержащего активный оксид магния, смесь может также содержать каустический доломит с массовой долей активного оксида магния от 0,15 до 0,21 и с массовой долей пылевидной фракции не менее 0,25.

Смесь может содержать солевой компонент в виде твердого кристаллогидрата по меньшей мере одной из следующих солей сильных кислот и двух- трехвалентных металлов: хлористого магния MgCl2, хлорного железа FеСl3, сульфата магния MgSO4.

К сильным кислотам относятся кислоты, которые в водных растворах полностью диссоциированы. В данном случае компонент содержит в качестве солей сильных кислот соли соляной и/или серной кислоты, двухвалентного металла магния и/или трехвалентного металла железа.

Смесь может содержать солевой компонент в виде водного раствора плотностью 1,1÷1,35 кг/л по меньшей мере одной из следующих солей: хлористого магния, хлорного железа, сульфата магния.

Смесь может дополнительно содержать пигмент в количестве 0,5÷3% массы смеси, а в качестве стабилизирующей и водоудерживающей добавки по меньшей мере одну из следующих добавок: метилцеллюлозу, полиоксиэтилен, гипан (в количествах 0,02÷0,5% массы смеси), бентонитовую глину (0,5÷5% массы смеси), сульфированную нафталиноформальдегидную смолу (0,01÷0,3% массы смеси), а кроме того, в качестве модифицирующих добавок по меньшей мере одну из следующих добавок: натриевую соль сульфированной меламиноформальдегидной смолы (0,1÷1% массы смеси), гипс (0,2÷5% массы смеси), полимерную дисперсию ПВА (до 3% массы смеси), антивспениватель (0,05÷0,3% массы смеси), ортофосфорную кислоту и ее соли, а также компоненты, содержащие активный аморфный кремнезем (до 3% массы смеси в пересчете на активный аморфный кремнезем SiO2).

При реализации указанных (универсальных для широкого круга исходных материалов) соотношений содержания компонентов обеспечивается необходимый для получения указанного технического результата характер взаимодействия молекул соли (солей), оксида магния и остальных ингредиентов, а также необходимая концентрация в растворе пылевидных частиц с заданной крупностью способствует стабилизации и пластификации готовой к употреблению смеси. В случае применения каустического доломита заполнитель и дополнительно вносимая пылевидная фракции не требуются, т.к. доломит содержит известняк, имеющий необходимую крупность.

Стабилизирующая и водоудерживающая добавка препятствует расслоению раствора и потере воды из раствора в бетонное основание. Расслаиваемость растворных смесей, изготовленных согласно настоящему изобретению, не превышает 10%, а водоудерживающая способность составляет не менее 90%. Применение сульфированной нафталиноформальдегидной смолы, используемой в отличие от известных смесей в качестве стабилизирующей добавки, приводит к небольшому воздухововлечению в смесь, что увеличивает стабильность раствора и снижает усадочные напряжения.

Использование компонентов, содержащих активный аморфный кремнезем (зоны уноса ТЭС, молотые металлургические шлаки), а также ортофосфорной кислоты и ее солей, обеспечивает повышение водостойкости изделий из данной смеси.

Использование гипса в качестве модифицирующей добавки в данной смеси дополнительно обеспечивает увеличение пластичности и ударной прочности затвердевшего материала. Может применятся как ангидрит (CaSO4), так и полуводный (CaSO4•0,5H2O) и двухводный (CaSO4•2H2O) гипс.

Пигменты (охра, сурик, мел, лазурь и т.д.) придают декоративность получаемым изделиям.

Введение полимерных дисперсий типа ПВА служит для придания материалу специальных свойств (повышенной адгезии к гладким поверхностям, водонепроницаемости, водоотталкивающих (гидрофобных) свойств.

Норма подвижности раствора, оцениваемая по расплыву с помощью вискозиметра Суттарда, не ниже 20 см.

Сухая смесь, содержащая солевой компонент в виде кристаллогидрата, например MgCl2(2÷6)H2O, поставляется для производства готового раствора в упаковках (мешках или пакетах), содержащих все ингредиенты. Смесь, содержащая солевой компонент в виде водного раствора, поставляется аналогично с отдельной емкостью для этого компонента.

Самовыравнивающуюся строительную смесь готовят следующим образом.

Исходя из заданных свойств очередной партии смеси и номенклатуры имеющихся в наличии исходных материалов выбирают значение коэффициента пропорциональности K1 в указанном диапазоне и количество солевого компонента С, а затем определяют с помощью указанных соотношений (1), (2), (3), (4) необходимые количества ингредиентов.

Расчетные количества ингредиентов для очередной партии раствора загружают в специальную емкость с добавлением необходимого количества воды и тщательно перемешивают до получения однородной массы. Массовая доля раствора солевого компонента в смеси составляет, как правило, не менее 0,15, содержание воды - не более 25%, чистого хлористого магния - не более 10% (см. примеры).

Дозирование ингредиентов может осуществляться циклически или непрерывно. Погрешность дозирования не должна превышать для вяжущих материалов, воды и добавок 1%, для заполнителя 2%.

В результате получается готовый к употреблению раствор.

Из каждой партии раствора одного состава отбирают 4-6 точечных проб, которые объединяют в общую пробу, масса которой должна быть достаточной для определения контролируемых параметров.

Готовый раствор должен быть использован в течение одного часа, так как в дальнейшем его подвижность резко падает.

Испытания взятой пробы следует начать в период сохранения нормируемой подвижности.

Изготовление пола или иных конструкций производится путем налива раствора на подготовленную соответствующим образом поверхность, причем налив на открытую арматуру без антикоррозионного покрытия не допускается.

Самовыравнивание растворной смеси происходит самопроизвольно под действием гравитационных сил.

При наличии крупных дефектов (трещины, вздутия и т.п.), рекомендуется быстрое растаскивание раствора по поверхности гребенчатой раклей, оставляющей быстро выравнивающиеся "гребешки".

В течение первых суток достигается 30÷50% прочность конструкции, что позволяет свободно передвигаться по поверхности. Полная нормированная прочность и показатели качества затвердевшего раствора достигаются через 28 суток. При этом прочность сцепления с бетоном может превышать прочность бетона при растяжении.

Пример 1.

Определение состава самовыравнивающейся строительной смеси.

Для приготовления партии смеси на каждую тонну смеси, исходя из требуемой прочности на сжатие 20 МПа, берут 201 кг солевого компонента (С=201), представляющего собой водный раствор двух солей металлов (n=2) плотностью 1,205 кг/л, с массовой долей (содержанием) хлористого магния, составляющей m1=0,15 и массовой долей хлорного железа, составляющей m2=0,05. Молекулярный вес хлористого магния M1=95,2, молекулярный вес хлорного железа М2=164,2.

Исходя из имеющихся исходных материалов выбирается значение K1= 130.

Исходя из заданной толщины изделия (стяжки) 3-5 мм выбирается значение К3=0,4.

В качестве компонента, содержащего активный оксид магния, используется каустический магнезит с массовой долей активного оксида магния К2=0,83.

Путем подстановки в соотношение (1) указанных значений расчетных параметров: K1,2, КA= 0,99, КД= 0,08, С, m1,2, M1,2 (при n=2), после выполнения арифметических действий, находится потребная масса каустического магнезита А=244 кг.

Из соотношения (2) при Мс=1000 кг, Д=8 кг, количество пылевидной фракции в смеси должно составлять не менее 319,6 кг.

В качестве заполнителя используется кварцевый песок крупностью до 0,5 мм и исходным содержанием (массовой долей) пылевидных частиц КЗ=0,017, а в качестве пылевидной фракции - пыль кварцевая (молотый кварц).

Количество заполнителя (включая пылевидную фракцию) определяется из соотношения (3) и составляет 547 кг.

Из соотношения (4) определяется дополнительно вносимое в заполнитель количество пылевидной фракции, которое составляет 72 кг, следовательно, количество кварцевого песка должно составлять 547-72=475 кг.

В качестве добавок берется 1,49 кг метилцеллюлозы, 5,96 кг пластификатора, 1,79 кг антивспенивателя (рыбий жир).

Массовая доля солевого компонента в данном варианте состава смеси составляет 0,2, содержание воды - 22,7%, содержание чистого хлористого магния - 3,6%.

Ниже приведены примеры 2,3,4 состава смеси, определенные аналогично примеру 1.

Пример 2.

Для изготовления партии смеси берут 282,4 кг 15%-процентного раствора хлористого магния плотностью 1,149 кг/л, 207,3 кг каустического магнезита с массовой долей 0,83 оксида магния из расчета по соотношению (1) при значении K1=245, а также 503,4 кг заполнителя, состоящего из 301,1 кг кварцевого песка крупностью 0,1-0,5 мм с исходным содержанием (массовой долей) пылевидной фракции 0,018 и 202,3 кг кварцевой пыли (дополнительно вносимое в заполнитель количество пылевидной фракции), 1 кг сульфированной нафталиноформальдегидной смолы, 5 кг суперпластификатора (натриевая соль сульфированной меламиноформальдегидной смолы) и 1 кг антивспенивателя (рыбий жир). Массовая доля раствора солевого компонента составляет 0,282, содержание воды - 18%, чистого хлористого магния - 3,2%.

Данная смесь считается базовой и имеет прочность при сжатии 25 МПа через 28 суток с начала затвердевания.

Пример 3.

Для изготовления партии смеси берут 192,7 кг 15%-процентного раствора хлористого магния, 293,9 кг каустического магнезита с массовой долей 0,83 оксида магния из расчета по соотношению (1) при значении K1=965, а также 21,3 кг гипса, 327,6 кг кварцевого песка, 158,4 кг кварцевой пыли (т.е. 486 кг заполнителя, включая пылевидную фракцию), 1 кг сульфированной нафталиноформальдегидной смолы, 5 кг суперпластификатора (натриевая соль сульфированной меламиноформальдегидной смолы) и 1 кг антивспенивателя (рыбий жир). Массовая доля раствора солевого компонента составляет 0,23, содержание воды - 16%, чистого хлористого магния - 3,5%.

Данная смесь обладает повышенной эластичностью и аналогичными примеру 1 прочностными характеристиками.

Пример 4.

Для изготовления партии смеси берут 253,1 кг 15%-процентного раствора хлористого магния, 720,7 кг каустического доломита с массовой долей 0,21 оксида магния, добавляют 3,5 кг кварцевой пыли, 1 кг сульфированной нафталиноформальдегидной смолы, 5 кг суперпластификатора (натриевая соль сульфированной меламиноформальдегидной смолы), 1 кг антивспенивателя (рыбий жир) и 20 кг пигмента (охра). Массовая доля раствора солевого компонента составляет 0,3, содержание воды - 20%, чистого хлористого магния - 3,1%. Данная смесь не требует введения заполнителя в связи с использованием каустического доломита, содержащего достаточное количество известняка крупностью 0,5 мм и молотого известняка крупностью 0,16 мм.

Данная смесь является одновременно декоративной и экономичной, так как в качестве компонента, содержащего активный оксид магния, используется каустический доломит, и имеет прочность при сжатии 15 МПа через 28 суток с начала затвердевания.

Только при наличии всей совокупности необходимых признаков данного изобретения одновременно обеспечиваются оптимальная подвижность в течение срока, необходимого для распределения раствора по значительной площади, высокая водоудерживающая способность и низкая расслаиваемость раствора смеси, высокая прочность ее сцепления с бетоном, упрощение и ускорение процесса ее нанесения и последующего твердения, безусадочность, беспыльность получаемых изделий, обладающих высокими ударной прочностью и истираемостью с минимальным содержанием или без использования наиболее дорогих полимерных составляющих.

Снижение стоимости последних существенно превышает увеличение затрат на магнезиальное вяжущее по сравнению с портландцементом.

В настоящее время разработаны и проверены на практике различные варианты исполнения самовыравнивающейся строительной смеси.

Результаты проверки подтвердили получение вышеуказанного технического результата и готовность изобретения к промышленному производству.

Источники информации

1. SU 1231177, 1986.

2. SU 1470713, 1989.

3. WO 98/55419, 1998 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРИЗОВАННАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2001 |

|

RU2177925C1 |

| САМОВЫРАВНИВАЮЩАЯСЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2000 |

|

RU2163578C1 |

| МОДИФИЦИРОВАННЫЙ КОМПОНЕНТ МАГНЕЗИАЛЬНОГО ЦЕМЕНТА | 2005 |

|

RU2351556C2 |

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2008 |

|

RU2378218C2 |

| САМОВЫРАВНИВАЮЩАЯСЯ МАГНЕЗИАЛЬНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2453516C1 |

| САМОВЫРАВНИВАЮЩАЯСЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НАЛИВНЫХ ПОЛОВ | 2020 |

|

RU2763486C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2008 |

|

RU2388715C1 |

| СУХАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ШУНГИТА ДЛЯ ПОЛУЧЕНИЯ МАТЕРИАЛОВ С УНИКАЛЬНЫМ СОЧЕТАНИЕМ СВОЙСТВ (ШУНГИЛИТ) | 2013 |

|

RU2540747C1 |

| Способ изготовления строительных материалов на магнезиальном вяжущем | 2002 |

|

RU2222508C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2004 |

|

RU2262494C1 |

Изобретение относится к строительным материалам и может найти применение для приготовления раствора, способного выравниваться под действием гравитационных сил. Технический результат - создание недорогой и несложной в изготовлении самовыравнивающейся строительной смеси, обладающей оптимальными эксплуатационными и эстетическими свойствами, а также расширение арсенала самовыравнивающихся смесей. Самовыравнивающаяся строительная смесь содержит пылевидную фракцию крупностью до 0,16 мм, по меньшей мере одну стабилизирующую и водоудерживающую добавку, а также магнезиальный цемент, в состав которого входит компонент, содержащий активный оксид магния, и солевой компонент, представляющий собой по меньшей мере одну соль сильной кислоты и металла с валентностью от двух до трех, а также дополнительно содержит пигмент в количестве 0,5-3% массы смеси, и в качестве стабилизирующей и водоудерживающей добавки она содержит по меньшей мере одну из следующих добавок: метилцеллюлозу, полиоксиэтилен, гипан, бентонитовую глину, сульфированную нафталиноформальдегидную смолу, а в качестве модифицирующих добавок по меньшей мере одну из следующих: натриевую соль сульфированной меламиноформальдегидной смолы, гипс, полимерную дисперсию ПВА, антивспениватель, ортофосфорную кислоту и ее соли, а также компоненты, содержащие активный кремнезем. 8 з.п. ф-лы.

где А - масса компонента, содержащего активный оксид магния;

С - масса солевого компонента;

n - количество составляющих солей, входящих в состав солевого компонента;

mi - массовая доля одной из солей в компоненте;

Мi - молекулярный вес этой соли;

K1= 100-1000;

К2 - массовая доля активного оксида магния в компоненте, содержащем активный оксид магния;

и при следующем соотношении количества смеси и содержащихся в ней пылевидной фракции и солевого компонента:

П≥КП(Мс-С),

где П - масса пылевидной фракции,

КП более 0,25 - коэффициент содержания пылевидной фракции в смеси;

Mс - масса смеси;

причем содержание стабилизирующей и водоудерживающей добавки в смеси составляет не менее 0,01% массы смеси.

Мз= 1000-А-С-Д,

где Мз - масса заполнителя, включая пылевидную фракцию;

Д - масса добавок.

где Е - дополнительно внесенное в заполнитель количество пылевидной фракции;

КА, Кз и КД - исходное содержание пылевидной фракции в компоненте, содержащем активный оксид магния, заполнителе и в добавке, соответственно.

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 1997 |

|

RU2121987C1 |

| КОМПОЗИЦИЯ ДЛЯ ЖЕТОНА МОНЕТНОГО АВТОМАТА | 1996 |

|

RU2111987C1 |

| Сырьевая смесь для изготовления плит полов | 1981 |

|

SU1025687A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Устройство для передачи и приема сигналов по коммутируемым линиям связи | 1985 |

|

SU1278918A1 |

| Устройство для регулирования коэффициента мощности автономного инвертора | 1971 |

|

SU454660A1 |

Авторы

Даты

2002-02-20—Публикация

2001-02-09—Подача