Изобретение относится к машиностроению и может быть использовано для компенсации вибраций, передаваемых от двигателя внутреннего сгорания системе выхлопа отработавших газов, для снижения нагрузок, а также внутренних и внешних шумов.

В настоящее время используются различные конструкции компенсаторов, содержащих сильфон и расположенный в нем элемент дросселирования. Эти компенсаторы применяются в различных областях машиностроения для механизмов и трубопроводов с газовой или жидкостной средой.

Известен сильфонный компенсатор, содержащий сильфон, элемент дросселирования, в котором выполнены отверстия и который установлен по ходу среды соосно внутри сильфона с зазором [1].

Элемент дросселирования в этом техническом решении выполнен в виде цилиндрического обтекателя. Само устройство предназначено для компенсации температурных деформаций магистральных трубопроводов. Сильфон снабжен ограничительными упорами для предотвращения радиального выпячивания средней части сильфона. Конструкция является сложной и не предназначена для компенсации термоциклических нагрузок.

Известен также компенсатор для шлангов, содержащий сильфон, элемент дросселирования, в котором выполнены отверстия и который установлен по ходу среды соосно внутри сильфона с зазором [2].

Элемент дросселирования и в этом техническом решении выполнен в виде цилиндрического обтекателя. В компенсаторе полость цилиндрического обтекателя соединена с выходным трубопроводом неаксиальным каналом, расположенным в разрыве гофр сильфона, что позволяет уменьшить вибрационные нагрузки. Однако такая конструкция требует использования дополнительно пружин и демпфирующего устройства, расположенных между входным и выходным трубопроводами, что усложняет конструкцию.

Наиболее близким является компенсатор системы выхлопа отработавших газов двигателя, содержащий сильфон, элемент дросселирования, в котором выполнены отверстия и который установлен по ходу газов [3].

Элемент дросселирования и в этом техническом решении выполнен цилиндрическим. В компенсаторе гофры сильфона выполнены с одинаковой шириной, что не позволяет уменьшить нагрузки на крайние гофры при аксиальном воздействии. Отверстия в элементе дросселирования выполнены с одинаковым диаметром в один ряд и имеют одинаковый диаметр.

Преимуществами такого компенсатора является простота конструкции. Его ограничениями являются: такой компенсатор не учитывает периодичность колебательных процессов струи выхлопного газа и не позволяет в достаточной мере компенсировать термоциклические нагрузки газовой струи; устройство не позволяет уменьшить резонансные колебания сильфона и эффективно погасить радиальные нагрузки от колебаний, передаваемых двигателем; конструкция обладает плохими шумовыми характеристиками.

Во всех известных аналогах элемент дросселирования выполнен в виде цилиндрического обтекателя, а отверстия в цилиндрическом обтекателе выполнены с одинаковым диаметром и расположены равномерно, при этом не учитывается периодичность воздействия силы газовой струи выхлопных газов на конструкцию в целом, как на элемент дросселирования, так и на гофрированные части сильфона.

Решаемая изобретением задача - повышение качества и надежности устройства, улучшение технико-эксплуатационных характеристик при его функционировании в условиях осевой неустойчивости и периодического воздействия выхлопных газов.

Технический результат, который может быть получен при выполнении устройства, - повышение долговечности и снижение шумовых характеристик за счет обеспечения компенсации термоциклических нагрузок газовой струи, исключения резонансных колебаний и образования закручивания газовой струи на выходе.

Для решения поставленной задачи с достижением технического результата в компенсаторе системы выхлопа отработавших газов двигателя, содержащем сильфон, элемент дросселирования, в котором выполнены отверстия и который установлен по ходу газов, согласно изобретению элемент дросселирования установлен соосно внутри сильфона с зазором и выполнен в виде рассекателя из трех пластин, расположенных радиально относительно сильфона, соединенных между собой на продольной оси сильфона и закрепленных на сильфоне со стороны входа газов, сильфон выполнен с различными гофрами по ширине, от места расположения широкого гофра сильфона, ближайшего к входу газов, в направлении по ходу газов гофры выполнены узкими и разделены между собой, по меньшей мере, одним широким гофром, при этом пластины выполнены с различной длиной вдоль продольной оси сильфона, в короткой пластине выполнены ряды круглых отверстий, в средней пластине и длинной пластине отверстия выполнены в виде щелей, по ходу газов выполненных продольными и расположенных в поперечных рядах, в средней пластине количество щелей в поперечных рядах выбрано уменьшающимся по ходу газов, а в длинной пластине количество щелей в поперечных рядах выбрано увеличивающимся по ходу газов, причем и для средней пластины и для длинной пластины контур поперечных рядов с щелями имеет Δ-образный вид.

Возможны дополнительные варианты выполнения устройства, в которых целесообразно, чтобы:

- диаметр круглого отверстия был равен λ/4, длина щели равна λ/2, а ее ширина - λ/4, где λ - длина волны струи газа в рассекателе;

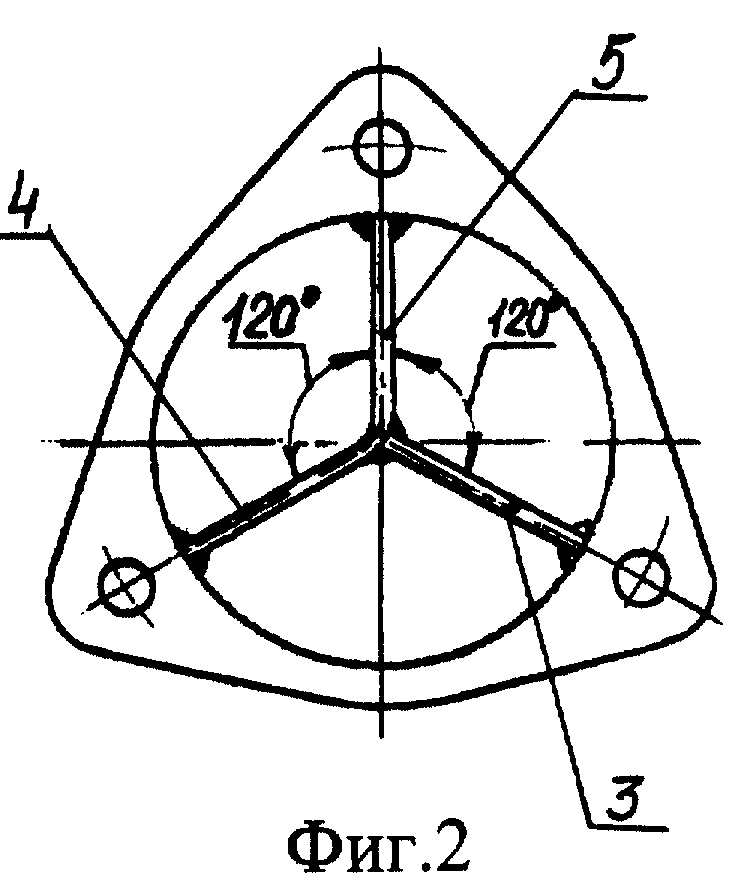

- пластины были расположены радиально под углом 120o относительно друг друга;

- длина короткой пластины была меньше длины средней пластины на λ/4, а длина средней пластины была меньше длины длинной пластины на λ/4, где λ - длина волны струи газа в рассекателе.

Указанные преимущества, а также особенности настоящего изобретения поясняются лучшим вариантом его выполнения со ссылками на фигуры.

Фиг.1 изображает продольной сечение компенсатора;

фиг.2 - вид на входной фланец;

фиг.3 - вид А-А на фиг.1.

Компенсатор (фиг. 1) содержит сильфон 1, выполненный с различными гофрами. Компенсатор имеет элемент 2 дросселирования, в котором выполнены отверстия и который установлен по ходу газов (показано стрелкой) соосно внутри сильфона 1 с зазором. Элемент 2 дросселирования выполнен в виде рассекателя из трех пластин 3, 4, 5, расположенных радиально относительно сильфона 1 (фиг.1, 2). Три пластины 3, 4, 5 соединены между собой на продольной оси сильфона 1 и закреплены на сильфоне 1 со стороны входа газов. Сильфон 1 (фиг. 1) выполнен с различными гофрами по ширине. От места расположения широкого гофра 6 сильфона, ближайшего к входу газов, в направлении по ходу газов гофры выполнены узкими 7 и разделены между собой, по меньшей мере, одним широким гофром 6.

Пластины 3, 4, 5 выполнены с различной длиной вдоль продольной оси сильфона 1 (фиг.1, 3). В короткой пластине 3 выполнены ряды круглых отверстий 8. В средней по длине пластине 4 и длинной пластине 5 отверстия выполнены в виде щелей 9. Щели 9 по ходу газов выполнены продольными и расположены в поперечных рядах. В средней пластине 4 количество щелей 9 в поперечных рядах выбрано уменьшающимся по ходу газов. В длинной пластине 5 количество щелей 9 в поперечных рядах выбрано увеличивающимся по ходу газов. Для средней пластины 4 и для длинной пластины 5 контур поперечных рядов с щелями 9 имеет Δ-образный вид. Таким образом, контур (очертание) поперечных рядов с щелями 9 средней пластины 4 направлен своим острым углом в противоположном направлении по ходу газов, чем контур (очертание) поперечных рядов с щелями 9 длинной пластины 5. На фиг.1 также показан входной фланец 10.

Количество щелей 9 и круглых отверстий 8, а также их размеры могут быть различными в зависимости от габаритных размеров компенсатора. Но для улучшения антирезонансных процессов при воздействии газовой струи в элементе 2 дросселирования диаметр круглого отверстия 8 может быть выбран равным λ/4, длина щели 9 равна λ/2, а ее ширина -λ/4, где λ - длина волны струи газа в рассекателе.

Для обеспечения равных газовых потоков в частях рассекателя пластины 3, 4, 5 (фиг.2) расположены радиально по углом 120o относительно друг друга.

Для исключения образования закручивания потоков газов на выходе элемента 2 длина короткой пластины 3 меньше длины средней пластины 4 на λ/4, а длина средней пластины 4 меньше длины длинной пластины 5 также на λ/4, где λ - длина волны струи газа в рассекателе. Таким образом, каждая из пластин короче другой на длину щели 9.

Работает компенсатор следующим образом.

Отработавшие газы од двигателя, поступающие в полость компенсатора, характеризуются колебательным процессом, создающим термоциклические и вибрационные нагрузки. Спектр шума газовой струи широкополосный и содержит набор составляющих. По оси струи в направлении хода газов составляющие шума находятся в области низких частот от нескольких герц до сотен герц, а в направлении, перпендикулярном ходу газа, максимум шума находится в области высоких частот.

Поскольку сильфон 1 имеет широкие гофры 6, чередующиеся с узкими гофрами 7, то, как показали испытания, подобная геометрия узких гофр 7 и широких гофр 6 изменила характер нагрузки на узкие гофры 7 и в целом на сильфон 1 независимо от длины и диаметра сильфона 1, а также места расположения широких гофр 6. Увеличилась устойчивость сильфона 1, нагруженного внутренним давлением и осевым усилием. Узкие гофры 7 (фиг.1), расположенные от второго широкого гофра 6 слева и справа, стали работать с симметричным распределением нагрузки и с одинаковой величиной хода независимо от других геометрических размеров гофр, их количества и симметрии расположения.

Учитывая временные зависимости длины λ волны газовой струи, силы F давления газового потока и скорости V продвижения волны газовой струи, а также учитывая, что сила F находится в противофазе с λ,,а V сдвинута на -90o относительно λ, можно определить критические места в конструкции.

При известной длине и диаметре сильфона 1 можно определить сколько периодов Т волны газовой струи укладывается в гофрированной части сильфона 1. Сила F давления газового потока имеет максимальную величину через 1/4 Т, где Т - период волны газовой струи. Изменяя ширину гофр, определенным образом можно скомпенсировать пульсации газового потока методом противофазного компенсирования.

Для обеспечения такого противофазного компенсирования один из гофр сильфона 1, например ближайший к входу газов, выполняют в виде широкого гофра 6, а другой широкий гофр 6 располагают между узкими гофрами (фиг.1) на заданном расстоянии, определяемом экспериментально или расчетным путем. Например, второй широкий гофр 6 располагают на расстоянии N/4 Т, где N - целое число. Широкие гофры 6 выбирают с шириной приблизительно в два раза большей, чем ширина узких гофр 7.

Газовый поток, поступая в компенсатор, делится рассекателем на три потока. При этом каждый из потоков дросселирует через круглые отверстия 8 и щели 9, выполненные в пластинах 3, 4, 5. Давление на входе широкого гофра 6, ближайшего к входу газов, больше, чем давление на его выходе, и образуется завихрение газового потока, на что расходуется кинетическая энергия и ослабляется сила газовой струи.

Затем газовый поток попадает в область узких гофр 7, которые уменьшают его пульсации и улучшают резонансные характеристики, а далее газовый поток снова проходит через объем второго широкого гофра 6. Здесь вновь происходит перепад давления в трех частях рассекателя, что создает условия для затрат энергии на вихреобразование, и происходит потеря кинетической энергии газовой струи, т.е. сила газового потока повторно ослабевает. Как показали испытания, чередование гофр различной ширины, их различное расположение по ходу газа значительно уменьшают пульсации и резонансные явления.

Противофазную компенсацию улучшают также за счет противофазного дросселирования через отверстия рассекателя. Поток газа рассекается пластинами 3, 4, 5 на три потока. Пластины 3, 4, 5 выполнены различной длины, при этом пластина 4 меньше пластины 5 на величину длины щели 9, а пластина 3 меньше пластины 4 также на величину длины щели 9, что предотвращает одинаковое сложение характеристик рассеченных пластинами 3-5 трех частей основного потока на выходе рассекателя. Это предотвращает закручивание потока вокруг продольной оси сильфона 1 в газовый "шнур", а также улучшает силовые характеристики, поскольку вся струя разбивается на три потока, и каждый из них испытывает воздействие двух смежных пластин 3, 4 или 4, 5, или 3, 5, а каждая из пластин 3, 4, 5 выполнена антирезонанстной. В круглых отверстиях 8 и щелях 9 образуются дополнительные завихрения газовой струи. При взаимодействии с узкими гофрами 7 и широкими гофрами 6 сильфона 1 система круглых отверстий 8 и щелей 9, выполненных в пластинах 3, 4, 5 рассекателя в описанном выше порядке, гасит колебания и пульсации газовой струи, а также препятствует возникновению резонансных явлений. Кроме того, дополнительный расход энергии на вихреобразование в круглых отверстиях 8 и щелях 9 и на выходных концах пластин 3, 4, 5 улучшает силовую характеристику проходящего общего газового потока. Поток поступает в глушительный тракт значительно ослабленным.

Как показали испытания, устройство позволяет значительно уменьшить силовые, термоциклические, колебательные и шумовые характеристики газовой струи и ослабить низкочастотное воздействие рабочего двигателя на кузов автомобиля.

Понятно, что процессы прохождения струи газов через круглые отверстия 8 и щели 9 в рассекателе, через широкие гофры 6 и узкие гофры 7, вибрационные процессы от работающего двигателя (или двигателей с различными мощностными характеристиками и эксплуатационными параметрами), воздействующие на сильфон 1 с рассекателем, процессы термокомпенсации, происходящие в ходе прохождения газовой струи через сильфон 1 с элементом 2 дросселирования, имеют достаточно сложный характер, поэтому расположение широких гофр 6, их ширина, а также ширина и количество узких гофр 7, диаметры круглых отверстий 8 и размеры щелей 9 в пластинах 3, 4, 5 не включены в основной вариант выполнения изобретения, поскольку они могут варьироваться в достаточно широких пределах и быть уточнены при испытаниях. Однако заявленная общая компоновка указанных конструктивных узлов и их форма позволяют решить поставленную задачу с достижением заявленного технического результата. Специалистам понятно, что заявленная конструкция компенсатора не исчерпывает всех возможных ее усовершенствований, очевидных из уровня техники.

Наиболее успешно заявленный компенсатор системы выхлопа отработавших газов двигателя промышленно применим для различных типов двигателей внутреннего сгорания.

Источники информации

1. Патент Российской Федерации 2105913, F 16 J 3/4, опубл. 1998 г.

2. Заявка Великобритании 2127120, F 16 L 51/02, опубл. 1984 г.

3. А.С. СССР 529968, Е 01 N 7/14, опубл. 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЕНСАТОР СИСТЕМЫ ВЫХЛОПА ОТРАБОТАВШИХ ГАЗОВ | 2001 |

|

RU2182980C1 |

| ГЛУШИТЕЛЬ | 2001 |

|

RU2184856C1 |

| ДВУХКАНАЛЬНОЕ КОМПЕНСАЦИОННОЕ УСТРОЙСТВО СИСТЕМЫ ВЫХЛОПА ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ | 2001 |

|

RU2179642C1 |

| УСТРОЙСТВО ДЛЯ ГИБКОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА СИСТЕМЫ ВЫПУСКА ВЫХЛОПНЫХ ГАЗОВ | 2001 |

|

RU2187741C1 |

| КОМПЕНСАТОР ПЕРЕМЕЩЕНИЙ ТРУБОПРОВОДА | 2001 |

|

RU2183297C1 |

| УСТРОЙСТВО ДЛЯ ГИБКОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА СИСТЕМЫ ВЫПУСКА ВЫХЛОПНЫХ ГАЗОВ | 2001 |

|

RU2183278C1 |

| СИЛЬФОН | 2000 |

|

RU2173804C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ | 2001 |

|

RU2184857C1 |

| КОМПЕНСАТОР ДЛЯ СГЛАЖИВАНИЯ ПУЛЬСАЦИЙ ЖИДКОСТИ | 2003 |

|

RU2249151C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ПОДШИПНИКОВ ВРАЩАЮЩЕГОСЯ ВАЛА | 2001 |

|

RU2180063C1 |

Изобретение относится к машиностроению и может быть использовано для компенсации вибраций, передаваемых от ДВС системе выхлопа отработавших газов, для снижения нагрузок, а также внутренних и внешних шумов. Компенсатор содержит сильфон и элемент дросселирования с отверстиями. Элемент дросселирования выполнен в виде рассекателя из трех пластин, расположенных радиально относительно сильфона. Пластины соединены между собой на продольной оси сильфона и закреплены на сильфоне со стороны входа газов. Сильфон выполнен с различными гофрами по ширине. Пластины выполнены с различной длиной вдоль продольной оси сильфона. В короткой пластине выполнены ряды круглых отверстий, в средней пластине и длинной пластине отверстия выполнены в виде щелей. В средней пластине количество щелей в поперечных рядах выбрано уменьшающимся по ходу газов. В длинной по длине пластине количество щелей в поперечных рядах выбрано увеличивающимся по ходу газов. Для средней пластины и для длинной пластины контур поперечных рядов с щелями имеет Δ-образный вид. Технический результат: повышение долговечности и снижение шумовых характеристик. 3 з.п. ф-лы, 3 ил.

| Газовыхлопной трубопровод судового двигателя | 1973 |

|

SU529968A1 |

| ОБНАРУЖЕНИЕ ФОРМАТА ТРЕХМЕРНОГО ВИДЕО | 2011 |

|

RU2568309C2 |

| Выпускной трубопровод двигателя внутреннего сгорания | 1986 |

|

SU1348540A1 |

| Механизированный стеллаж для цилиндрических изделий | 1980 |

|

SU893734A1 |

| Униполярная машина постоянного тока | 1926 |

|

SU6413A1 |

Авторы

Даты

2002-02-20—Публикация

2001-02-14—Подача