Изобретение относится к машиностроению и может быть использовано для компенсации вибраций, передаваемых от двигателя внутреннего сгорания системе выхлопа отработавших газов, снижения нагрузок, а также внутренних и внешних шумов.

В настоящее время используются различные конструкции компенсаторов, содержащих сильфон и расположенный в нем обтекатель, которые применяются в различных областях машиностроения для механизмов и трубопроводов с газовой или жидкостной средой.

Известен сильфонный компенсатор, содержащий сильфон, цилиндрический обтекатель, в котором выполнены отверстия и который установлен по ходу среды соосно внутри сильфона с зазором [1].

Это устройство предназначено для компенсации температурных деформаций магистральных трубопроводов. Оно снабжено ограничительными упорами для предотвращения радиального выпячивания средней части сильфона. Конструкция является сложной и не предназначена для компенсации термоциклических нагрузок.

Известен также компенсатор для шлангов, содержащий сильфон, цилиндрический обтекатель, в котором выполнены отверстия и который установлен по ходу среды соосно внутри сильфона с зазором [2].

В этом компенсаторе полость цилиндрического обтекателя соединена с выходным трубопроводом неаксиальным каналом, расположенным в разрыве гофр сильфона, что позволяет уменьшить вибрационные нагрузки. Однако такая конструкция требует использования дополнительно пружин и демпфирующего устройства, расположенных между входным и выходным трубопроводами, что усложняет конструкцию.

Известен компенсатор, содержащий сильфон, выполненный с различными гофрами, цилиндрический обтекатель, в котором выполнены отверстия и который установлен по ходу газов соосно внутри сильфона с зазором [3].

В этом компенсаторе гофры в средней части сильфона выполнены большего диаметра, чем крайние, но с одинаковой шириной, что позволяет несколько снизить нагрузки на крайние гофры при аксиальном воздействии. Однако отверстия в цилиндрическом обтекателе выполнены с одинаковым диаметром и расположены равномерными рядами.

Преимуществом такого компенсатора является простота конструкции. Его ограничениями являются: такой компенсатор не учитывает периодичность колебательных процессов струи выхлопного газа и не позволяет в достаточной мере компенсировать термоциклические нагрузки газовой струи; такое устройство не позволяет уменьшить резонансные колебания сильфона и эффективно погасить радиальные нагрузки от колебаний, передаваемых двигателем; конструкция обладает плохими шумовыми характеристиками.

Во всех известных аналогах отверстия в цилиндрическом обтекателе выполнены с одинаковым диаметром и расположены равномерно, при этом не учитывается периодичность воздействия силы газовой струи системы выхлопных газов на конструкцию в целом как на цилиндрический обтекатель, так и на гофрированные части сильфона.

Наиболее близким является компенсатор системы выхлопа отработавших газов, содержащий сильфон, цилиндрический обтекатель, установленный по ходу газов соосно внутри сильфона с зазором и соединенный консольно с сильфоном со стороны входа газов (Авторское свидетельство СССР 1348540, F 01 N 7/14, 1987 г.).

Решаемая изобретением задача - повышение качества и надежности устройства, улучшение технико-эксплуатационных характеристик при его функционировании в условиях осевой неустойчивости и периодического воздействия выхлопных газов.

Технический результат, который может быть получен при выполнении устройства, - повышение долговечности и снижение шумовых характеристик за счет обеспечения компенсации термоциклических нагрузок газовой струи и исключения резонансных колебаний.

Для решения поставленной задачи с достижением технического результата в компенсаторе системы выхлопа отработавших газов, содержащем сильфон, цилиндрический обтекатель, который установлен по ходу газов соосно внутри сильфона с зазором и соединен консольно с сильфоном со стороны входа газов, согласно изобретению, в цилиндрическом обтекателе выполнены отверстия, сильфон выполнен с различными гофрами по ширине, от места расположения широкой гофры сильфона, ближайшей к входу газов, в направлении по ходу газов гофры выполнены узкими и разделены между собой, по меньшей мере, одной широкой гофрой, при этом, по меньшей мере, один ряд отверстий расположен в цилиндрическом обтекателе в поперечной плоскости по месту расположения широкой гофры сильфона, ближайшей к входу газов, причем отверстия в этом ряду распределены равномерно по всей длине окружности поперечного сечения цилиндрического обтекателя, отверстия в цилиндрическом обтекателе в направлении по ходу газов от места расположения широкой гофры сильфона, ближайшей к входу газов, выполнены в виде щелей, по ходу газов выполненных продольными и расположенных в поперечных рядах, причем для каждого из поперечных рядов щели распределены неравномерно по длине окружности поперечного сечения цилиндрического обтекателя, на одной половине цилиндрического обтекателя относительно его продольной плоскости сечения количество продольных щелей в поперечных рядах выбрано увеличивающимся по ходу газов, а на противоположной половине относительно упомянутой продольной плоскости сечения количество продольных щелей в поперечных рядах выбрано уменьшающимся по ходу газов, причем для каждой из упомянутых половин цилиндрического обтекателя поперечные ряды с щелями имеют Δ-образный вид.

Возможны дополнительные варианты выполнения компенсатора, в которых целесообразно, чтобы:

- было выполнено несколько рядов отверстий, расположенных в цилиндрическом обтекателе в поперечной плоскости по месту расположения широкой гофры сильфона, ближайшей к входу газов, при этом расстояние между крайними упомянутыми рядами было бы выбрано большим, чем ширина упомянутой широкой гофры;

- диаметр отверстия был равен λ/4, длина щели -λ/2, а ее ширина -λ/4, где λ - длина волны струи газа в цилиндрическом обтекателе;

- сильфон был снабжен входным и выходным фланцами, при этом во входном фланце был выполнен кольцевой канал, сообщенный с внешней поверхностью входного фланца и предназначенный для подачи холодного воздуха в цилиндрический обтекатель и сообщенный с полостью цилиндрического обтекателя через дополнительные отверстия.

Указанные преимущества, а также особенности настоящего изобретения поясняются лучшим вариантом его выполнения с ссылками на фигуры.

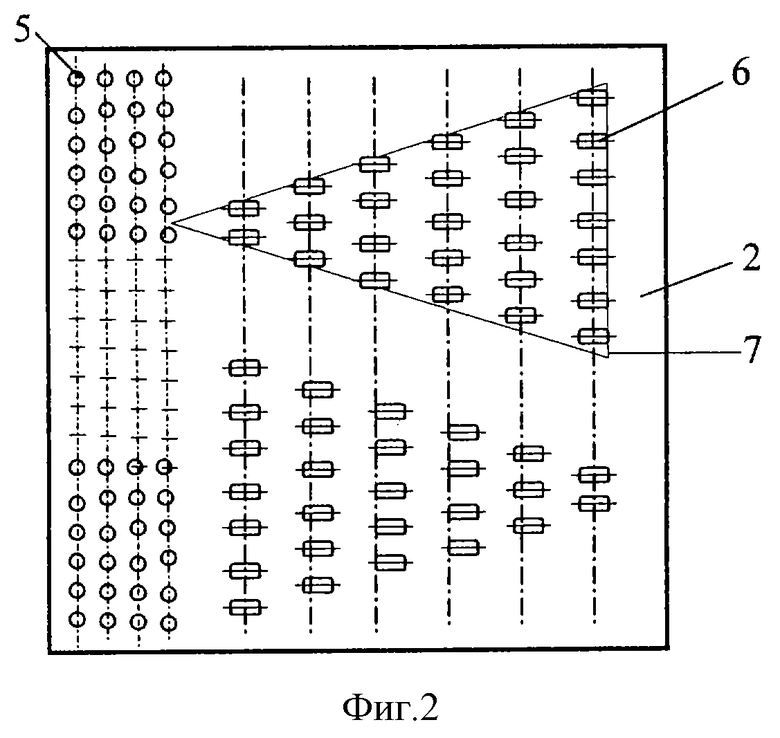

Фиг.1 изображает продольное сечение компенсатора;

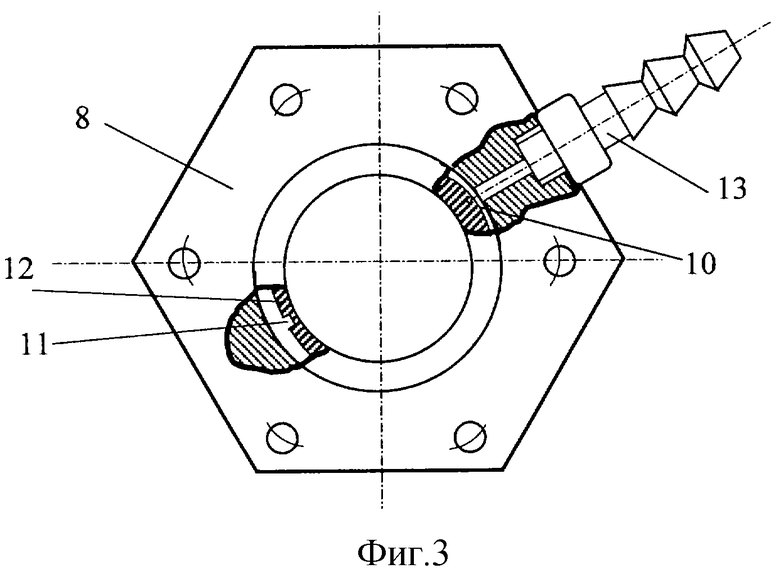

фиг.2 - развертку цилиндрического обтекателя;

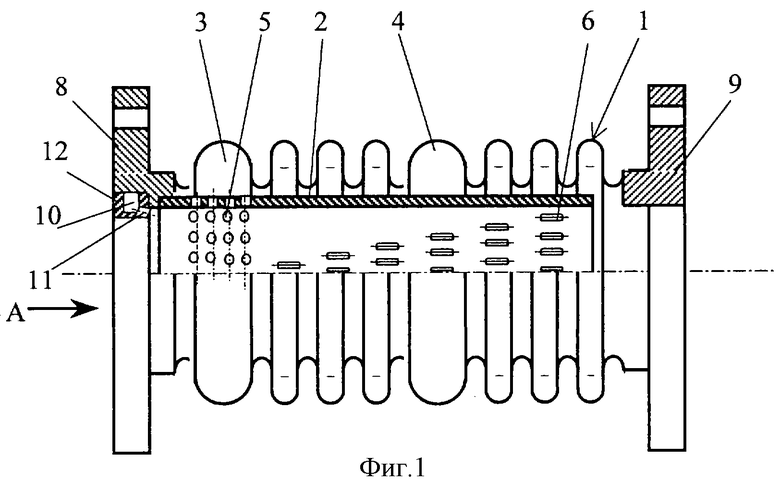

фиг.3 - вид на входной фланец.

Компенсатор системы выхлопа отработавших газов (фиг.1) содержит сильфон 1, выполненный с различными гофрами, и цилиндрический обтекатель 2. В цилиндрическом обтекателе 2 выполнены отверстия и он установлен по ходу газов (показано стрелкой А) соосно внутри сильфона 1 с зазором.

Цилиндрический обтекатель 2 соединен консольно с сильфоном 1 со стороны входа газов, например с негофрированной торцевой частью сильфона 1. Сильфон 1 выполнен с различными гофрами по ширине. От места расположения широкой гофры 3 сильфона 1, ближайшей к входу газов, в направлении по ходу газов гофры выполнены узкими и разделены между собой, по меньшей мере, одной второй широкой гофрой 4. По меньшей мере, один ряд отверстий 5 расположен в цилиндрическом обтекателе 2 в поперечной плоскости по месту расположения широкой гофры 3 сильфона, ближайшей к входу газов. Отверстия 5 выполнены цилиндрическими и в этом ряду распределены равномерно по всей длине окружности поперечного сечения цилиндрического обтекателя 2. Отверстия в цилиндрическом обтекателе в направлении по ходу газов от места расположения широкой гофры 3 сильфона, ближайшей к входу газов, выполнены в виде щелей 6. Щели 6 по ходу газов выполнены продольными и расположены в поперечных рядах. Для каждого из поперечных рядов щели 6 распределены неравномерно по длине окружности поперечного сечения цилиндрического обтекателя 2. На одной половине цилиндрического обтекателя 2 (фиг.1, 2) относительно его продольной плоскости сечения количество щелей 6 в поперечных рядах выбрано увеличивающимся по ходу газов. На противоположной половине цилиндрического обтекателя 2, относительно упомянутой продольной плоскости сечения, количество щелей 6 в поперечных рядах выбрано уменьшающимся по ходу газов. При этом для каждой из упомянутых половин цилиндрического обтекателя 2 контур 7 (фиг.2) поперечных рядов с щелями 6 имеет Δ-образный вид.

В цилиндрическом обтекателе 2 может быть выполнено несколько рядов отверстий 5 (фиг.1, 2). Расстояние между крайними упомянутыми рядами отверстий 5 выбрано большим, чем ширина упомянутой широкой гофры 3, ближайшей к входу газов так, чтобы ряды отверстий перекрывали ширину этой широкой гофры 3.

С учетом колебательных процессов в цилиндрическом обтекателе 2 при воздействии газовой струи диаметр отверстия 5 равен λ/4. Длина щели 6 равна λ/2, а ее ширина -λ/4, где λ- длина волны струи газа в цилиндрическом обтекателе 2.

Сильфон 1 может быть снабжен входным и выходным фланцами 8, 9 (фиг.1, 3). Для улучшения теплокомпенсации во входном фланце 8 выполнен кольцевой канал 10, предназначенный для подачи холодного воздуха в цилиндрический обтекатель 2 и сообщенный с его полостью через дополнительные отверстия 11. Кольцевой канал 10 может быть образован кольцом 12, имеющим внутреннюю проточку. Кольцо 12 запрессовано во входном фланце 8. Через штуцер 13 (фиг.3) кольцевой канал 10 сообщен с внешним источником избыточного давления воздуха, который всегда имеется в автомобиле. В кольце 12 выполнены дополнительные отверстия 11, например три, расположенные один относительно другого под углом 120o и сообщенные с кольцевым каналом 10, а через него и штуцер 13 - с внешней поверхностью входного фланца 8 для подачи холодного воздуха внутрь цилиндрического обтекателя 2. Оси этих дополнительных отверстий 11 могут быть направлены в сторону полости цилиндрического обтекателя 2 (фиг.1).

Работает компенсатор системы выхлопа отработавших газов следующим образом.

Поскольку сильфон 1 имеет широкие гофры 3, 4, чередующиеся с узкими, то, как показали испытания, подобная геометрия узких гофр и широких гофр 3, 4 изменила характер нагрузки на узкие гофры и в целом на сильфон 1 независимо от длины и диаметра сильфона 1, а также места расположения широких гофр 3, 4. Увеличилась устойчивость сильфона 1, нагруженного внутренним давлением и осевым усилием. Узкие гофры (фиг.1), расположенные от второй широкой гофры 4 слева и справа, стали работать с симметричным распределением нагрузки и с одинаковой величиной хода независимо от других геометрических размеров гофр, их количества и симметрии расположения.

Отработавшие газы от двигателя, поступая в полость цилиндрического обтекателя 2 компенсатора, характеризуются колебательным процессом, создающим термоциклические и вибрационные нагрузки. Анализ сложных колебаний струи выхлопных газов позволяет в первом приближении выделить гармонику для простого синусоидального перемещения волны вдоль полости цилиндрического обтекателя 2. Воздействие такой гармоники на конструкцию позволяет оценить воздействие всей газовой струи. Учитывая временные зависимости длины λ волны газовой струи, силы F давления газового потока и скорости V продвижения волны газовой струи, а также учитывая, что сила F находится в противофазе с λ, а V сдвинута на - 90o относительно λ, можно определить критические места в конструкции.

При известной длине и диаметре цилиндрического обтекателя 2 можно определить, сколько периодов Т волны газовой струи укладывается в гофрированной части сильфона 1. Так, например, при длине компенсатора 180 мм и диаметре 76 мм на гофрированную часть приходится около 6 периодов волны. Сила F давления газового потока имеет максимальную величину через 1/4 Т. Изменяя ширину гофр определенным образом, можно скомпенсировать гармоники методом противофазного компенсирования.

Для обеспечения такого противофазного компенсирования одну из гофр сильфона 1, например ближайшую к входу газов, выполняют в виде широкой гофры 3, а другую широкую гофру 4 располагают между узкими гофрами (фиг.1) на заданном расстоянии, определяемом экспериментально или расчетным путем. Вторую широкую гофру 4 располагают на расстоянии N/4 Т, где N - целое число. Например, для указанных выше длины и диаметра цилиндрического обтекателя 2 при ширине широкой гофры 3 - 19 мм, узкой гофры - 9,5 мм и промежутке между ними - 4,1 мм вторую широкую гофру 4 располагают на расстоянии 27,2 мм от широкой гофры 3.

Противофазную компенсацию улучшают также за счет противофазного дросселирования через отверстия цилиндрического обтекателя 2. Для этого используют перфорацию цилиндрического обтекателя 2 отверстиями, выполненными с определенной формой и расположенными определенным образом в соответствии с ранее описанным. Отверстия 5 распределены равномерно по всей длине окружности поперечного сечения цилиндрического обтекателя 2, а отверстия в цилиндрическом обтекателе 2 в направлении по ходу газов от места расположения широкой гофры 3 сильфона 1, ближайшей к входу газов, выполнены в виде щелей 6 с ранее описанным их расположением (фиг.1, 2). Для улучшения антирезонансных процессов диаметр отверстия 5 равен λ/4, длина щели 6 равна λ/2, а ее ширина -λ/4, где λ- длина волны струи газа в цилиндрическом обтекателе 2.

Для улучшения дросселирования в месте приложения максимальной силы газовой струи внутреннего давления и максимальных нагрузок аксиального перемещения при вибрационных процессах можно выполнить несколько рядов отверстий 5 так, чтобы они перекрывали ширину широкой гофры 3, ближайшей к входу газов.

Для улучшения тепло-массообменных характеристик компенсатора при поступлении выхлопных газов через входной фланец 8 (фиг.1) они смешиваются с холодным воздухом, поступающим в полость цилиндрического обтекателя 2 через штуцер 13, кольцевой канал 10 и дополнительные отверстия 11, выполненные в кольце 12. Подача воздуха через дополнительные отверстия 11 позволяет деформировать пограничный слой и значительно снизить термодинамическую нагрузку на цилиндрический обтекатель 2 и сильфон 1, а также улучшить движение турбулентного потока на выходе всего устройства.

Часть газов дросселирует через отверстия 5 цилиндрического обтекателя 2 и попадает на широкую гофру 3, ближайшую к входу газов, перемещаясь затем в зазоре между сильфоном 1 и цилиндрическим обтекателем 2 по ходу перемещения газов в сторону выходного фланца 9. Оставшаяся часть струи попадает в "щелевой чулок", количество щелей 6 в котором на противоположных половинах цилиндрического обтекателя 2 выбрано различным, а сам контур 7 (очертание) поперечных рядов с щелями 6 выполнен Δ-образного вида. Поэтому со стороны одной половины цилиндрического обтекателя 2 дросселирование в зазор между сильфоном 1 и цилиндрическим обтекателем 2 большее по сравнению с дросселированием с противоположной половины.

При этом при протекании газовой струи в зазоре между сильфоном 1 и цилиндрическим обтекателем 2 на широкой гофре 3 происходит перепад давления. Давление на выходе широкой гофры 3 меньше давления на ее входе. Поэтому образуются завихрения газовой струи, в результате чего происходит расход кинетической энергии. В условиях течения газовой струи при высоте узких гофр и широких гофр 3, 4 больше толщины вязкого пограничного слоя коэффициент трения газовой струи по поверхности сильфона 1 не зависит от коэффициента трения для гладкой поверхности. В результате описанного процесса турбулентный поток газовой струи значительно погасится.

При движении газовой струи далее в месте приложения максимальной силы F внутреннего давления газовой струи расположена вторая широкая гофра 4, а количество щелей 6 в контурах 7 (очертаниях) поперечных рядов с щелями 6 Δ-образного вида обеих половин цилиндрического обтекателя 2 совпадает или приблизительно одинаково для обеих сторон (фиг.2). В месте расположения второй широкой гофры 4 струя газа приблизительно одинаково дросселирует через щели 6 для обеих половин. Описанный процесс перепада давления на второй широкой гофре 4 повторяется.

Необходимо отметить, что контуры 7 (очертания) поперечных рядов с щелями 6 Δ-образного вида обеих половин цилиндрического обтекателя 2 направлены по ходу газа противоположно своими острыми углами контуров 7, поскольку меньшее количество щелей 6 поперечного ряда на одной половине соответствует большему количеству щелей 6 на другой половине цилиндрического обтекателя 2 (фиг.2). Однако общее количество щелей 6 в каждом поперечном ряду равно между собой. Поэтому суммарное количество газа, продросселировавшего через щели 6 для каждой поперечной плоскости сечения каждой половины обтекателя 2, выравнивается. При этом, поскольку отверстия в этой части цилиндрического обтекателя 2 выполнены в виде щелей 6, то и выравнивается давление, оказываемое продросселировавшим через щели 6 газом на узкие гофры и вторую широкую гофру 4. Продросселировавшие через щели 6 газы в зазоре между сильфоном 1 и цилиндрическим обтекателем 2 смешиваются с газами, продросслеровавшими через отверстия 5 и, поскольку цилиндрический обтекатель 2 соединен консольно с сильфоном 1 со стороны входа газов от входного фланца 8, то они далее смешиваются на выходе из зазора со стороны выходного фланца 9 с непродросселировавшей частью газов, прошедшей через цилиндрический обтекатель 2.

Понятно, что процессы прохождения струи газов через отверстия 5 и щели 6 в цилиндрическом обтекателе 5, вибрационные процессы от двигателя, воздействующие на сильфон 1 и цилиндрический обтекатель 2, процессы термокомпенсации при смешивании горячей струи газов с холодной струей воздуха, поступающего через канал 10 в полость цилиндрического обтекателя 2, имеют достаточно сложный характер, поэтому расположение широких гофр 3, 4, их ширина, а также ширина и количество узких гофр, диаметры отверстий 5 и размеры щелей 6 не включены в основной вариант выполнения изобретения, поскольку они могут варьироваться в достаточно широких пределах и уточнены при испытаниях. Однако заявленная общая компоновка указанных конструктивных узлов и их форма позволяют решить поставленную задачу с достижением заявленного технического результата. Специалистам понятно, что заявленная конструкция компенсатора не исчерпывает всех возможных ее усовершенствований, очевидных из уровня техники.

Вышеуказанные средства позволяют значительно ослабить поток выхлопных газов. Не допустить резонирования конструкции и ослабить низкочастотное воздействие рабочего двигателя на кузов автомобиля, обеспечив безопасность работы выхлопного тракта.

Наиболее успешно заявленный компенсатор системы выхлопа отработавших газов промышленно применим для различных типов двигателей внутреннего сгорания.

Источники информации:

1. Патент Российской Федерации 2105913, F 16 J 3/4, 1998 г.

2. Заявка Великобритании 2127120, F 16 L 51/02, 1984 г.

3. Патент Германии 893734, F 16 L 51/02, 1949 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЕНСАТОР СИСТЕМЫ ВЫХЛОПА ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ | 2001 |

|

RU2179643C1 |

| ДВУХКАНАЛЬНОЕ КОМПЕНСАЦИОННОЕ УСТРОЙСТВО СИСТЕМЫ ВЫХЛОПА ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ | 2001 |

|

RU2179642C1 |

| ГЛУШИТЕЛЬ | 2001 |

|

RU2184856C1 |

| УСТРОЙСТВО ДЛЯ ГИБКОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА СИСТЕМЫ ВЫПУСКА ВЫХЛОПНЫХ ГАЗОВ | 2001 |

|

RU2187741C1 |

| КОМПЕНСАТОР ПЕРЕМЕЩЕНИЙ ТРУБОПРОВОДА | 2001 |

|

RU2183297C1 |

| УСТРОЙСТВО ДЛЯ ГИБКОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА СИСТЕМЫ ВЫПУСКА ВЫХЛОПНЫХ ГАЗОВ | 2001 |

|

RU2183278C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ | 2001 |

|

RU2184857C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ПОДШИПНИКОВ ВРАЩАЮЩЕГОСЯ ВАЛА | 2001 |

|

RU2180063C1 |

| ГИДРОПРИВОД ТОРМОЗНОЙ СИСТЕМЫ | 2001 |

|

RU2183170C1 |

| СИЛЬФОН | 2000 |

|

RU2173804C1 |

Изобретение относится к машиностроению и может быть использовано для компенсации вибраций, передаваемых от ДВС системе выхлопа отработавших газов, снижения нагрузок, а также внутренних и внешних шумов. Компенсатор содержит сильфон и цилиндрический обтекатель, в котором выполнены отверстия. Обтекатель соединен консольно с сильфоном со стороны входа газов. Сильфон выполнен с различными гофрами по ширине. Гофры выполнены узкими и широкими. Ряд отверстий расположен в цилиндрическом обтекателе в поперечной плоскости по месту расположения широкой гофры сильфона, ближайшей к входу газов. Отверстия в этом ряду распределены равномерно по всей длине окружности поперечного сечения обтекателя. Отверстия в обтекателе в направлении по ходу газов от места расположения широкой гофры сильфона, ближайшей к входу газов, выполнены в виде щелей. Для каждого из поперечных рядов щели распределены неравномерно по длине окружности поперечного сечения цилиндрического обтекателя. На одной половине обтекателя относительно его продольной плоскости сечения количество щелей в поперечных рядах выбрано увеличивающимся по ходу газов, а на противоположной половине относительно упомянутой продольной плоскости сечения количество щелей в поперечных рядах выбрано уменьшающимся по ходу газов. Для каждой из упомянутых половин цилиндрического обтекателя контур поперечных рядов с щелями имеет Δ -образный вид. 3 з.п.ф-лы, 3 ил.

| Выпускной трубопровод двигателя внутреннего сгорания | 1986 |

|

SU1348540A1 |

| Газовыхлопной трубопровод судового двигателя | 1973 |

|

SU529968A1 |

| ОБНАРУЖЕНИЕ ФОРМАТА ТРЕХМЕРНОГО ВИДЕО | 2011 |

|

RU2568309C2 |

| Устройство к обрезному штампудля удАлЕНия ОблОя | 1978 |

|

SU810354A1 |

| DE 3321382 A1, 16.02.1984. | |||

Авторы

Даты

2002-05-27—Публикация

2001-01-23—Подача