Изобретение относится к области материаловедения, точнее к исследованию поверхностной структуры кристаллов и пленок в мезоскопическом диапазоне размеров методом атомно-силовой микроскопии и прецизионному инструментарию для научных и производственно-технологических исследований.

Принцип работы атомно-силового микроскопа (АСМ) основан на сканировании зондом поверхности исследуемого образца, изменение положения которого по трем взаимно перпендикулярным осям X, Y, Z осуществляется при помощи пьезосканера. Ввиду неидеальности пьезокерамики сканер микроскопа дает нелинейную зависимость по высоте, что приводит к искажению получаемых изображений. Таким образом, для обеспечения достоверности результатов периодически возникает необходимость калибровки сканера.

Известен способ калибровки пьезосканера АСМ, в котором в качестве эталонного образца используют кремниевые калибровочные решетки TGZ01, изготовленные на основе планарной технологии [http://www.ntmdt.ru/, дата обновления 2.10.1999 г. , фирма Нанотехнология МДТ]. К недостаткам этого способа относятся: 1) минимальное значение высоты ступенек решетки составляет 200  что не обеспечивает точное измерение величин в атомарном диапазоне значений; 2) сложный и дорогостоящий способ изготовления калибровочных решеток на основе планарной технологии и измерения высоты ступенек другими методами.

что не обеспечивает точное измерение величин в атомарном диапазоне значений; 2) сложный и дорогостоящий способ изготовления калибровочных решеток на основе планарной технологии и измерения высоты ступенек другими методами.

Ближайшим по сущности и по достигаемому результату техническим решением к предлагаемому является способ калибровки пьезосканера АСМ, в котором в качестве эталонного образца используют ямки на поверхности кристаллической слюды, изготовленные путем ее облучения и последующего травления в концентрированной плавиковой кислоте [Nagahara L.A. etc, Mica etch pits as a height calibration source for atomic force microscopy, J.Vac. Sci. Techol., 1994. V.B. 12, 3, p. 1694-1697]. Недостатками этого способа являются: 1) сложность приготовления эталонного образца (облучение высокоэнергетическими ионами, травление); 2) разброс по геометрическим размерам полученных ямок травления; 3) образование грубого рельефа вследствие химического травления.

Предлагаемый способ калибровки пьезосканера АСМ позволяет избежать указанных недостатков и существенно повысить точность АСМ-измерений, снизить трудоемкость изготовления эталонных образцов, а также обеспечить высокую воспроизводимость тестовых структур.

Сущность предлагаемого способа калибровки пьезосканера заключается в сканировании зондом ступенчатой поверхности эталонного образца, сравнении значений параметров эталонного образца со значениями параметров, полученных в результате его сканирования, и использовании результатов сравнения для введения поправочного коэффициента в управляющую программу микроскопа, причем в качестве эталонного образца используют кристалл триглицинсульфата (ТГС), сколотый по плоскости спайности (010).

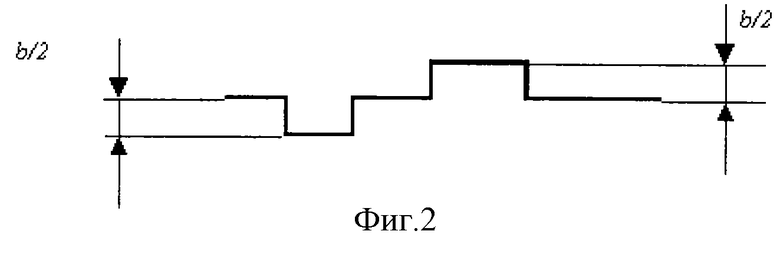

Эталонный образец представляет собой кристалл триглицинсульфата (ТГС) (NН3CH2OO)3H2SO4, сколотый по плоскости спайности (010), нормальной к оси поляризации, на атомарно-гладкой поверхности которого в результате раскола образуются ступени и впадины, высота и глубина которых составляет b/2 (где b - параметр моноклинной элементарной ячейки ТГС, представляющий собой вектор, параллельный вектору спонтанной поляризации. Причем элементарная ячейка характеризуется следующими параметрами a=9,15 А, b=12,69  с=5,73 А, β = 105°). Тот факт, что все ступени на плоскости указанного скола обладают равной высотой, обеспечивает выполнение основного условия калибровки пьезосканера (стабильность параметров тестовой структуры эталонного образца).

с=5,73 А, β = 105°). Тот факт, что все ступени на плоскости указанного скола обладают равной высотой, обеспечивает выполнение основного условия калибровки пьезосканера (стабильность параметров тестовой структуры эталонного образца).

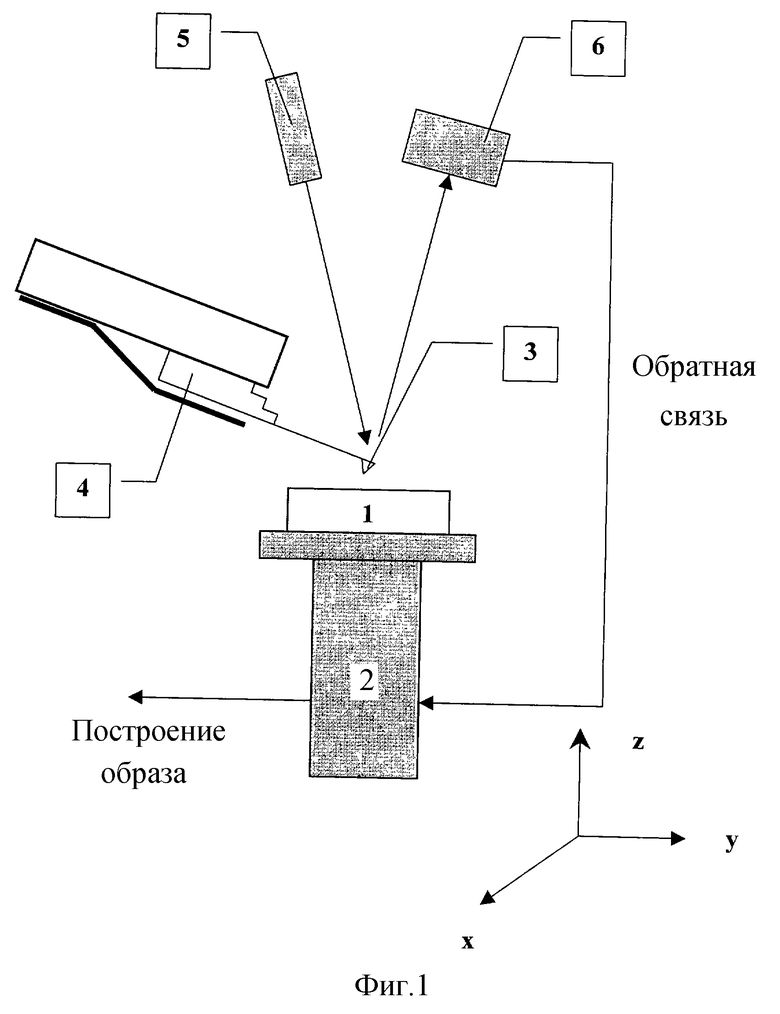

Предлагаемый способ калибровки пьезосканера наглядно проиллюстрирован схемой, представленной на фиг.1.

Эталонный образец 1 размещен на пьезосканере 2. Программа управления микроскопом задает механическое перемещение сканера в направлении оси Z. При приближении образца к острию 3 датчика 4 на расстояние в несколько десятков ангстрем между ними возникает взаимодействие, зависящее от рельефа поверхности.

Результат этого взаимодействия преобразуется в электрический сигнал при помощи лазера 5 и фотодиода 6.

Затем управляющая программа задает механическое пошаговое перемещение сканера в плоскости XY, что приводит к изменению электрического сигнала по мере изменения рельефа поверхности. По этому изменению электрического сигнала формируется изображение поверхности образца.

По полученному изображению поверхности эталонного образца вычисляют значение высоты ступеней (или глубины впадин), которое сравнивают с эталонным значением b/2. По результату сравнения определяют поправочный коэффициент, учитывающий нелинейность пьезосканера в направлении оси Z.

Этот поправочный коэффициент вводят в управляющую программу, которая задает перемещение образца с учетом нелинейности пьезосканера.

Предлагаемый способ калибровки осуществлен и описан в следующем конкретном примере.

В качестве эталонного образца был взят кристалл ТГС размером 5 • 5 • 2 мм. Скол был произведен по плоскости спайности (010) перпендикулярно сегнетоэлектрической оси. При этом поверхность скола представляла собой совокупность ступеней и впадин со стабильной высотой, равной b/2. Схема строения ступенчатой поверхности скола показана на фиг.2.

После того как образец разместили на пьезосканере и подвели его поверхность к острию датчика, было проведено сканирование его поверхности в плоскости XY по 256•256 точкам с шагом сканирования  Скорость сканирования составляла

Скорость сканирования составляла

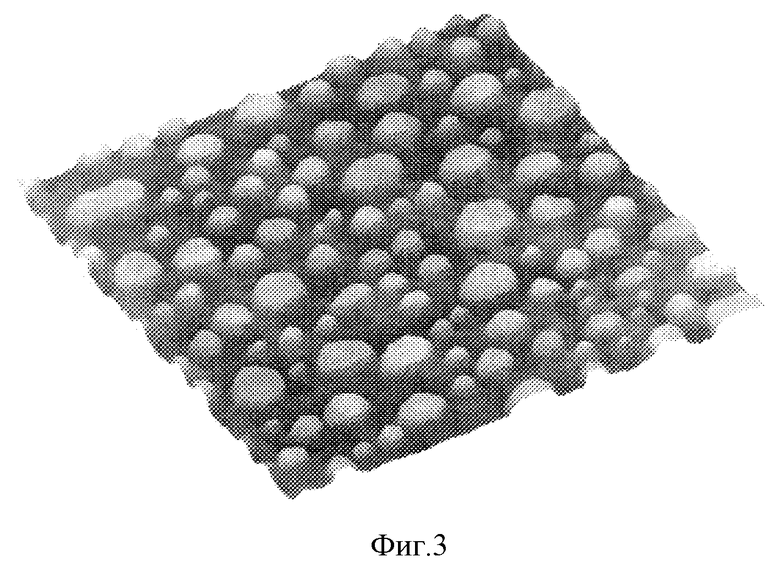

В результате сканирования участка поверхности данного образца было получено трехмерное изображение поверхности, приведенное на фиг.3. По данному изображению через координаты Х=0, Y=100000  был построен профиль поверхности, на котором высота ступени составляла 8 А. Таким образом разница между определенным и эталонным значением составила 1,655

был построен профиль поверхности, на котором высота ступени составляла 8 А. Таким образом разница между определенным и эталонным значением составила 1,655  (с учетом того, что b/2=6,345

(с учетом того, что b/2=6,345  ).

).

По заданному в управляющей программе алгоритму из полученной разницы был определен поправочный коэффициент, впоследствии введенный в эту программу, что позволило учесть нелинейные искажения пьезосканера.

Таким образом, использование в качестве эталонного образца для калибровки пьезосканера кристалла ТГС, изготовленного указанным выше методом, позволяет существенно облегчить процесс изготовления тестовой структуры эталонного образца (отсутствуют облучение и травление) и при этом обеспечить существенно более высокую стабильность геометрических параметров эталонного образца, вследствие отсутствия таких разрушающих факторов как травление.

Использование: в материаловедении для исследования поверхностной структуры кристаллов и пленок. Сущность: сканируют зондом ступенчатую поверхность эталонного образца. По сравнению результатов сканирования со значениями параметров эталонного образца в управляющую программу микроскопа вводится поправочный коэффициент. В качестве эталонного образца используют кристалл триглицинсульфата (ТГС), сколотый по плоскости спайности (010). Технический результат: повышение точности, снижение трудоемкости и обеспечение высокой воспроизводимости тестовых структур. 3 ил.

Способ калибровки пьезосканера атомно-силового микроскопа, заключающийся в сканировании зондом ступенчатой поверхности эталонного образца, сравнении значений параметров эталонного образца со значениями параметров, полученных в результате его сканирования, и использовании результатов сравнения для введения поправочного коэффициента в управляющую программу микроскопа, отличающийся тем, что в качестве эталонного образца используют кристалл триглицинсульфата, сколотый по плоскости спайности (010).

| ТЕСТОВАЯ СТРУКТУРА ДЛЯ ГРАДУИРОВКИ СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 1997 |

|

RU2121131C1 |

| СПОСОБ НЕПРЯМОЙ РЕВАСКУЛЯРИЗАЦИИ МИОКАРДА | 1992 |

|

RU2074643C1 |

| Устройство для обесцвечивания сиропов | 1976 |

|

SU676614A1 |

| US 5245187 A, 02.09.1992. | |||

Авторы

Даты

2002-02-20—Публикация

2000-03-14—Подача