Изобретение относится к способам изготовления реплик из материалов кристаллической структуры (щелочно-галоидных кристаллов) для исследования в электронном микроскопе.

Известен способ изготовления реплик из материалов кристаллической структуры, при котором осуществляют скол материала нагреванием охлаждением для разрушения его по границам зерен, напыляют на полученный образец слои углерода и платины и слой желатина, который отделяют от образца вместе со сколотыми частицами и углерод-платиновым слоем, растворяют его и полученную реплику просматривают под электронным микроскопом (авторское свидетельство СССР N960572, кл. G01N 1/28, 1982).

Однако известный способ имеет ограниченную область применения.

Известен также способ изготовления реплик из материалов кристаллической структуры для исследования в электронном микроскопе, при котором получают образец кристалла сколом материала, осуществляют напыление на образец удерживающей реплики из алюминия, нанесение опорной растворимой пленки, отслоение от образца удерживающей реплики с оставшимися частицами исследуемого материала с помощью опорной пленки, помещение реплики на сеточку электронного микроскопа и растворение опорной пленки (авторское свидетельство СССР N947687, кл. G01N 1/28, 1982).

Однако известный способ имеет ограниченную область применения.

Технический результат изобретения состоит в расширении области способа, повышении устойчивости исследуемого материала (щелочно-галоидных кристаллов) под электронным пучком и повышении прочности контакта частиц щелочно-галоидных кристаллов (ЩГК) с поверхностью удерживающей реплики.

Для достижения указанного технического результата в способе изготовления реплик из материалов кристаллической структуры для исследования в электронном микроскопе, при котором получают образец кристалла сколом материала, осуществляют напыление на образец удерживающей реплики из алюминия, нанесение опорной растворимой пленки, отслоение от образца удерживающей реплики с оставшимися частицами исследуемого материала с помощью опорной пленки, помещение реплики на сеточку электронного микроскопа и растворение опорной пленки, согласно изобретению, образец кристалла выполняют в виде пластины толщиной 2 4 мм, а удерживающую реплику наносят на образец после скола материала.

Кроме того, опорную пленку выполняют из полимерного материала. Толщина пластины выбрана из соображений прочности в процессе раскалывания. Пластину получают методом скалывания по плоскостям спайности.

Приготовление реплики таким образом приводит к расширению области применения за счет обеспечения возможности использования низковольтных (Uускор. ≅100 кВ) электронных микроскопов без криогенного охлаждения образца в колонне микроскопа для исследования на просвет ЩГК и, как следствие, к упрощению экспериментальной аппаратуры. Экспериментально установлен факт устойчивости под электронным пучком тонких  пластинок ЩГК равномерной толщины, имеющих полный адгезионный контакт по поверхности соприкосновения с металлической пленкой, что можно объяснить:

пластинок ЩГК равномерной толщины, имеющих полный адгезионный контакт по поверхности соприкосновения с металлической пленкой, что можно объяснить:

а) малой долей неупруго рассеянных электронов (из-за малой и равномерной толщины кристаллов), приводящих к ионизации и др. процессам, повреждающим кристалл, б) обеспечением достаточного токо- и теплоотвода (благодаря полному поверхностному контакту с металлом) для предупреждения термонапряжений, приводящих к разрушению кристалла.

Описываемый способ направлен на реализацию условий, обусловливающих устойчивость ЩГК под электронным пучком. Поэтому в описываемом способе используется скол кристалла без проведения последующих операций по обработке поверхности (разрыхление) для облегчения извлечения частиц кристалла на удерживающую реплику. Прочность контакта частиц ЩГК с поверхностью удерживающей реплики (металлической пленки) достигается способом их извлечения из кристалла на пленку "выравниванием" алюминиевой пленкой (Al-пленкой) равномерно тонких  частиц матричного щелочно-галоидного кристалла, наиболее слабо в нем закрепленных (например, из-за скопления дефектов) (см. пример). Таким образом, на Al-пленке остаются тонкие частицы ЩГК, для которых когезионные силы, удерживающие их в матричном кристалле, оказались слабее сил адгезии к Al-пленке, что и определяет качество контакта по поверхности соприкосновения Al ЩГК. В этой связи важен выбранный материал пленки Al, т.к. как показал эксперимент, углеродная пленка не позволяет извлечь таким образом из скола частицы кристалла, а серебряная и медная пленки показали худшие результаты по сравнению с Al по количеству частиц и качеству контакта по поверхности соприкосновения с пленкой, а следовательно, устойчивости под пучком.

частиц матричного щелочно-галоидного кристалла, наиболее слабо в нем закрепленных (например, из-за скопления дефектов) (см. пример). Таким образом, на Al-пленке остаются тонкие частицы ЩГК, для которых когезионные силы, удерживающие их в матричном кристалле, оказались слабее сил адгезии к Al-пленке, что и определяет качество контакта по поверхности соприкосновения Al ЩГК. В этой связи важен выбранный материал пленки Al, т.к. как показал эксперимент, углеродная пленка не позволяет извлечь таким образом из скола частицы кристалла, а серебряная и медная пленки показали худшие результаты по сравнению с Al по количеству частиц и качеству контакта по поверхности соприкосновения с пленкой, а следовательно, устойчивости под пучком.

Способ основан на использовании адгезионных сил при извлечении частиц из кристалла на пленку (удерживающую реплику), а поэтому важен материал пленки, дающий лучшие результаты по количеству извлеченных частиц и качеству их крепления к материалу пленки.

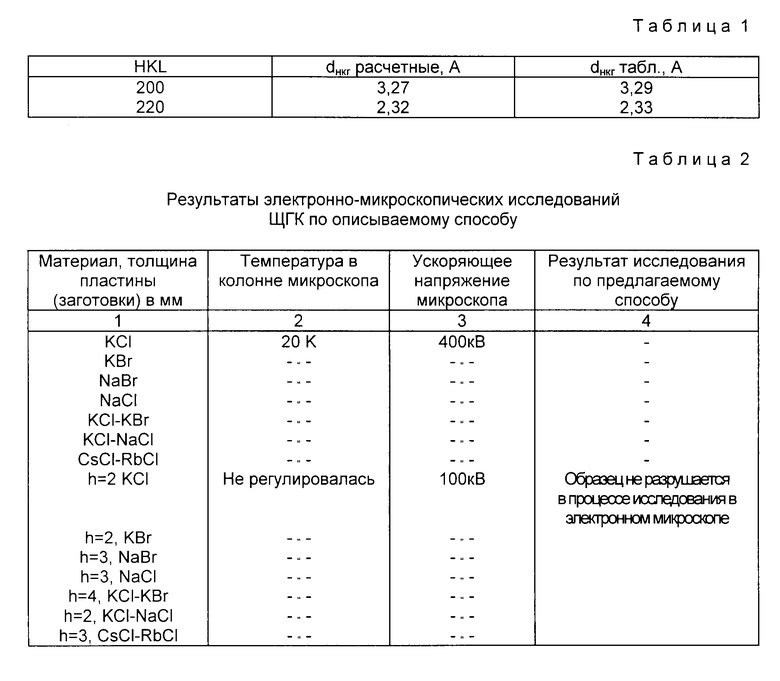

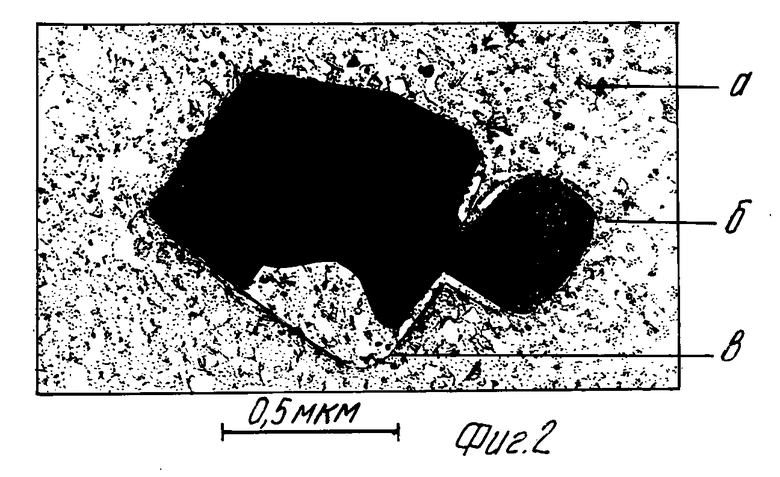

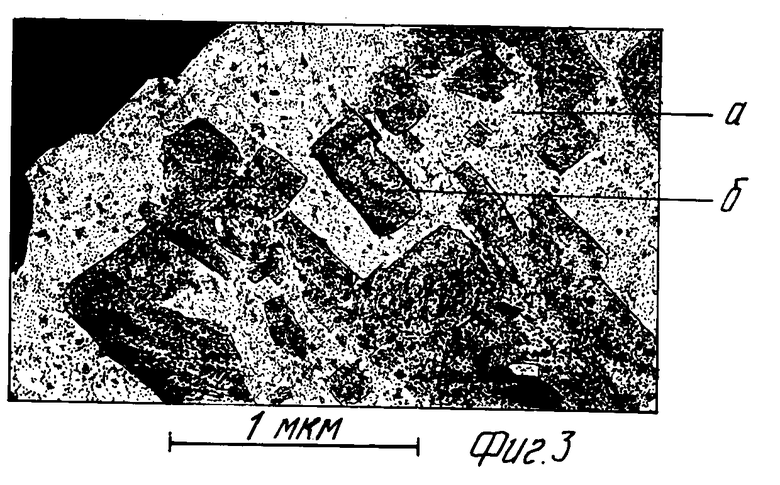

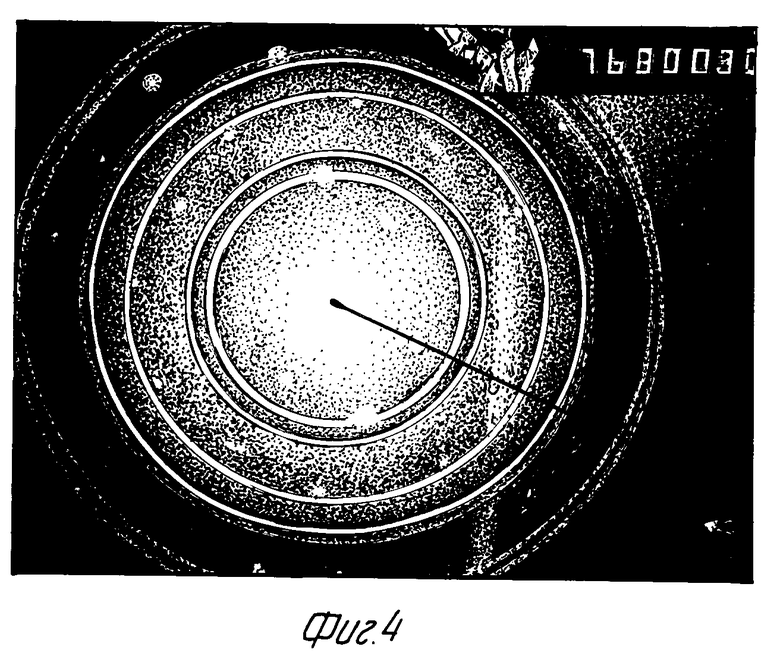

На фиг. 1, 2, 3 представлены фотографии частиц KBr на просвет в электронном микроскопе, на фиг. 4 электронограмма одной из частиц.

Способ осуществляют следующим образом.

Пример 1.

Кристалл KBr раскалывают по плоскости спайности (100) и получают образец кристалла в виде пластины толщиной 2 мм. На свежий скол наносят термическим испарением в вакууме пленку удерживающую реплику из алюминия толщиной  Поверх алюминиевой пленки путем разливания по поверхности наносят опорный слой-пленку раствора БФ в абсолютированном спирте в соотношении ≈ 1: 10. С помощью опорного слоя удерживающую реплику алюминиевую пленку с адгезионно закрепленными на ней частицами кристалла KBr отслаивают от образца, разрезают по размеру электронно-микроскопической сеточки, на которую и помещают, после чего слой БФ удаляют растворением в абсолютированном спирте: несколькими каплями спирта пропитывают фильтрованную бумагу, на которую кладется сеточка с репликой и прижимается на несколько секунд. Этого достаточно, чтобы удалить тонкий слой полимера. Таким образом удерживающая реплика представляет собой алюминиевую пленку с частицами кристалла на ее поверхности, закрепленную на электронно-микроскопической сеточке. Для исследований использовался электронный микроскоп YEM-100CX (U ускоряющее 100 кВ) в просвечивающем режиме без криогенного охлаждения реплики в колонне микроскопа.

Поверх алюминиевой пленки путем разливания по поверхности наносят опорный слой-пленку раствора БФ в абсолютированном спирте в соотношении ≈ 1: 10. С помощью опорного слоя удерживающую реплику алюминиевую пленку с адгезионно закрепленными на ней частицами кристалла KBr отслаивают от образца, разрезают по размеру электронно-микроскопической сеточки, на которую и помещают, после чего слой БФ удаляют растворением в абсолютированном спирте: несколькими каплями спирта пропитывают фильтрованную бумагу, на которую кладется сеточка с репликой и прижимается на несколько секунд. Этого достаточно, чтобы удалить тонкий слой полимера. Таким образом удерживающая реплика представляет собой алюминиевую пленку с частицами кристалла на ее поверхности, закрепленную на электронно-микроскопической сеточке. Для исследований использовался электронный микроскоп YEM-100CX (U ускоряющее 100 кВ) в просвечивающем режиме без криогенного охлаждения реплики в колонне микроскопа.

Этапы способа видны на фиг. 1: на поверхности скола кристалла KBr была ступенька (ее контур отслеживается Al- пленкой), из которой "вырвана" частица, представленная на данной фотографии (адгезионный механизм извлечения частиц ЩГК на удерживающую реплику). То же самое можно сказать о фиг. 2. На фиг. 3 показан общий вид частиц кристалла KBr на Al-пленке (удерживающей реплике). Видно, что частицы не разрушаются под пучком и дают устойчивое электронно-микроскопическое изображение. Хороший контраст на реплике наблюдается неограниченно долго. (Опыты с одной репликой проводились в течение месяца и при этом ухудшения контраста на изображении не наблюдалось). Подтверждением отсутствия действия на частицы электронного пучка, их структурной и механической целостности служат дифракционные картины частиц кристалла, одна из которых приведена на фиг. 4. Кольца на электронограмме дает пленка алюминия, рефлексы принадлежат кристаллу KBr. Таким образом, алюминий выполняет еще и функцию эталона, позволяя с хорошей точностью (не хуже  ) определять межплоскостные расстояния dHKL. В приведенном случае (см. фиг. 4 и табл. 1).

) определять межплоскостные расстояния dHKL. В приведенном случае (см. фиг. 4 и табл. 1).

Таким образом, на снимке выведена зона /100/ кристалла KBr.

Аналогичные положительные результаты наблюдались при исследовании реплик с частицами образцов NaCl, KCl, NaBr, смесей KCl-NaCl, KCl-KBr, CsCl-RbCl, приготовленных по описываемому способу.

Пример 2. Для исследований использовался электронный микроскоп YEM 100 CX (U ускоряющее 100 кВ) в просвечивающем режиме без криогенного охлаждения реплики в колонне микроскопа.

Реплики с частицами из NaBr, KCl, NaCl, смесей KCl-NaCl, KCl-KBr, CsCl-RbCl были приготовлены по описанному способу. Данные, приведенные в примерах 1 и 2, можно свести в табл. 2.

Таким образом, использование изобретения позволяет существенно расширить возможность изучения кристаллов щелочно-галоидных материалов на просвет в электронном микроскопе, обеспечивая проведение исследований на доступных микроскопах, ускоряющее напряжение которых может не превышать 100 кВ, причем микроскопы не имеют криостата для охлаждения реплик в колонне микроскопа до ≈20 K, чем существенно упрощается экспериментальная аппаратура.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ УГЛА ХИРАЛЬНОСТИ НА ЭЛЕКТРОННО-ДИФРАКЦИОННЫХ КАРТИНАХ КРИСТАЛЛОВ С ТРУБЧАТОЙ СТРУКТУРОЙ | 2006 |

|

RU2329488C1 |

| УЛЬТРАФИОЛЕТОВЫЙ ЛАЗЕР НА ОСНОВЕ ДВУМЕРНОГО ФОТОННОГО КРИСТАЛЛА | 2008 |

|

RU2378750C1 |

| СПОСОБ СРАЩИВАНИЯ И ПОЛИРОВКИ ОПТИЧЕСКИХ КРИСТАЛЛОВ | 1997 |

|

RU2135649C1 |

| ОБРАЗЕЦ ДЛЯ ИНФРАКРАСНОЙ СПЕКТРОСКОПИИ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2465566C1 |

| СПЕЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1994 |

|

RU2087575C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1995 |

|

RU2089344C1 |

| КОМПОЗИЦИОННЫЙ ЖАРОПРОЧНЫЙ И ЖАРОСТОЙКИЙ МАТЕРИАЛ | 1998 |

|

RU2160790C2 |

| Способ изготовления образцов фуллерена С для спектроскопии | 2019 |

|

RU2701823C1 |

| Способ приготовления образцов порошкообразных объектов для исследования в просвечивающем электронном микроскопе | 1988 |

|

SU1559263A1 |

Использование: для изготовления реплик из материалов кристаллической структуры для исследования в электронном микроскопе. Сущность изобретения: в способе изготовления реплик из материалов кристаллической структуры для исследования в электронном микроскопе получают образец кристалла сколом материала. Образец кристалла выполняют в виде пластины толщиной 2 - 4 мм. После скола материала наносят на образец удерживающую реплику из алюминия. Наносят опорную растворимую пленку из полимерного материала. Отслаивают от образца удерживающую реплику с оставшимися частицами исследуемого материала с помощью опорной пленки. Помещают реплику на сеточку электронного микроскопа и растворяют опорную пленку. 1 з.п. ф-лы, 4 ил., 2 табл.

| Способ изготовления реплик с керамических материалов для исследования в электронном микроскопе | 1981 |

|

SU960572A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ подготовки образца для исследования | 1980 |

|

SU947687A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-20—Публикация

1994-03-03—Подача