Изобретение относится к области эксплуатации транспортных грузовых средств, в частности к способам крепления штабеля труб при их морской перевозке на люковых крышках и верхней палубе судна, и может быть использовано в иных условиях при изготовлении и складировании труб.

Известен способ крепления труб на железнодорожной платформе (авт. св. СССР №118916), включающий установку на платформу основания с упорами, опоры с тягами и наклонными плоскостями, укладку на опоры двух нижних труб, установку межтрубных профильных прокладок, установку двух верхних труб, установку хомутов с тягами, соединение тяг хомутов с тягами опор и затяжку хомутов посредством тяг.

Недостатком известного способа является ограниченность его использования на железнодорожном транспорте и сложность его реализации (наличие различных элементов крепления каждого ряда труб, большая масса, габариты), трудоемкость крепления.

Известен способ крепления штабеля труб, осуществляемый при их морской перевозке, заключающийся в фиксации крайних нижних труб штабеля на опорном основании и формировании устойчивых пакетов, состоящих из трех труб, соединенных по торцам посредством захватов, из которых формируется штабель (патент РФ №2028247). Захват выполняют в виде полого цилиндра, в стенке которого сделаны три продольных выреза (вдоль образующих цилиндра), размещенные на равном расстоянии друг от друга (оси выреза расположены под 120°). Ширина выреза равна удвоенной толщине стенки трубы, диаметр цилиндра равен 1/√3 диаметра трубы.

Недостатком известного способа является необходимость иметь различные наборы захватов для труб различного диаметра. Этот способ может быть использован для раскрепления штабеля труб малого и среднего диаметра и практически не приемлем для раскрепления на морских судах штабеля труб большого диаметра, из-за больших габаритов и веса устойчивых пакетов на корпусных конструкциях судна, особенно в условиях качки, а также ограниченности грузоподъемности грузоподъемных средств в порту. Существенным недостатком известного способа является необходимость в наличии специальных технологических площадок для формирования и разформирования пакетов, что вызывает трудности в его использовании. По изложенным причинам известный способ не нашел своего применения в настоящее время.

Для транспортировки стальных труб на судах морского флота разработаны специальные требования, являющиеся общеизвестными (см. Общие и специальные правила перевозки грузов 4-М. Том 2. //М.: Мортехинформреклама, 1988, с.42-50), в соответствии с которыми осуществляют крепление штабеля стальных труб на транспортном судне. Этот способ крепления штабеля труб и принят за прототип (по большинству признаков).

Согласно известному способу на верхней палубе и люковых крышках судна формируют штабель трапецеидальной формы в сечении труб, уложенных вдоль судна так, что продольные оси труб параллельны палубе, а зазор между трубами и судовыми конструкциями должен быть не менее 50 мм. При этом трубы нижнего ряда укладывают на деревянные подкладки сечением не менее 100×100 мм и прокладки сечением не менее 50×50 мм. Затем с обеих сторон труб нижнего ряда прибивают клинья, высота которых над прокладкой составляет не менее 0,1 диаметра труб, и устанавливают упоры с наружной стороны крайних труб высотой не менее половины диаметра труб. Последующие ряды труб укладывают в межтрубное пространство (гнезда) предшествующих рядов по одной трубе в каждое. Крепление (фиксацию) сформированного штабеля труб производят с помощью деревянных брусьев, прокладок и канатных найтовов, заведенных в опорной плоскости. Найтовы заводят в процессе формирования штабеля.

Недостатком известного способа является низкая надежность крепления (фиксации) штабеля и необходимость обслуживания самих средств крепления в рейсе. В морской практике из-за нередко низкого качества древесины брусьев и прокладок или неточной их установки, а также ослабления натяжения найтовов происходит перекатывание труб нижнего яруса, что влечет за собой разрушение всего штабеля. При качке, при которой импульсивные нагрузки превышают массу труб штабеля, натяжение найтовов уменьшается, и происходит перекатывание труб в штабеле или даже выпадение бокового слоя. Недостатком является и тот факт, что для обеспечения надежного крепления постоянно требуется обновлять и использовать новый прокладочный материал, притом в значительном количестве. Причем установка прокладочного материала и натяжение найтовов, осуществляемое вручную, имеют значительные трудозатраты. Кроме того, при разгрузке такого штабеля труб в порту, из-за частичного его разрушения в процессе транспортировки, может произойти полное его разрушение, что влечет за собой непредсказуемые последствия, по условиям технической безопасности и в том числе связанные с гибелью людей.

Технической задачей, на которую направлено заявляемое изобретение, является устранение указанных недостатков, т.е. обеспечение надежного, безопасного крепления штабеля труб, снижения затрат на прокладочный материал, исключение значительного объема нелегкого физического труда при обслуживании средств крепления в рейсе.

Указанная техническая задача достигается тем, что в известном способе крепления штабеля труб, включающем укладку труб на опорное основание, формирование и фиксацию посредством прокладочного и обтягивающего материала штабеля труб трапецеидальной формы на этом основании, в отличие от него формирование штабеля труб трапецеидальной формы производят в два этапа. Фиксацию выполняют с использованием пневмооболочек. При этом на первом этапе формирования штабеля укладывают второй и последующие, исключая последний, ряды труб штабеля, укладывают каждый следующий ряд по одной трубе в межтрубные гнезда нижележащего ряда труб, оставляя незаполненными крайние боковые гнезда каждого укладываемого ряда. Перед укладкой последнего ряда труб на поверхность частично сформированного штабеля, поперек штабеля по всему его периметру укладывают упомянутые пневмооболочки. На втором этапе формирования укладывают трубы в незаполненные гнезда боковых сторон штабеля на пневмооболочки путем размещения их в каждому ряду с каждой боковой стороны штабеля. Затем укладывают все трубы верхнего ряда. В завершение обтягивают штабель обтягивающими средствами и подают в пневмооболочки сжатый воздух. Причем сами пневмооболочки укладывают на штабеле в местах установки его обтягивающих средств. В период транспортировки по мере необходимости осуществляют подкачку в пневмооболочки сжатого воздуха. Эксплуатационно оправданно, когда на первом этапе формирования штабеля поперек штабеля по всему его периметру укладывают пневмооболочки амортизационного типа (А.С. СССР №1283161).

Предлагаемый способ благодаря совокупности обтягивающих средств и пневмооболочек и действий по подкачке воздухом последних позволяет поддерживать постоянное натяжение первых, что исключает перекатывание, смещение или выпадение труб из штабеля, т.е. его опасное разрушение, и способствует сохранению устойчивого состояния штабеля труб при всей его транспортировке на судне. При снижении давления в пневмооболочке ее своевременно подкачивают, тем самым исключается необходимость в постоянном и нелегком физическом труде по натяжению обтягивающих средств. Многоразовость использования пневмооболочек позволяет значительно снизить расходы на приобретение прокладочных деревоматериалов и утилизацию их после каждого рейса. Кроме того, при транспортировке штабеля труб, закрепленных таким способом, происходит саморегуляция натяжения обтягивающих средств за счет применения пневмооболочек, которые выполняют роль амортизаторов, что повышает надежность крепления.

При этом применение при использовании предлагаемого способа известных пневмооболочек амортизационного типа обеспечивает простоту проведения операции по подкачке их сжатым воздухом, возможность автоматического контроля полноты наполнения и автоматизацию самого наполнения. Таким образом, в предложенном способе используется новый подход к решению задачи упрощения крепления штабеля: достигается снижение трудоемкости обслуживания во время транспортировки, повышение надежности и безопасности закрепленного штабеля, снижение материальных затрат при формировании, креплении и поддержании в устойчивом состоянии при морской транспортировке штабеля труб на верхней палубе и люковых крышках судна.

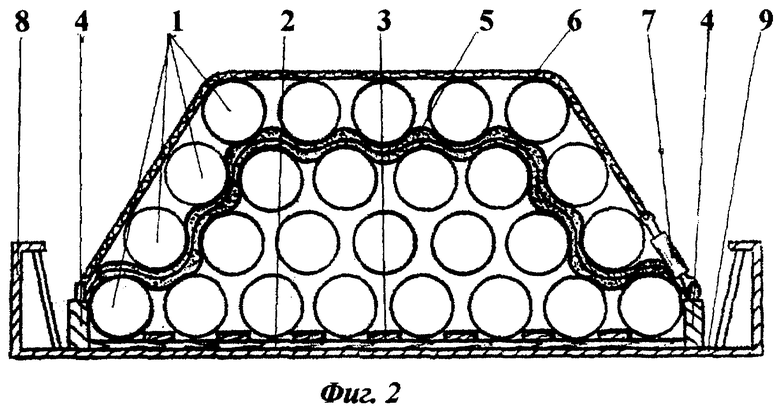

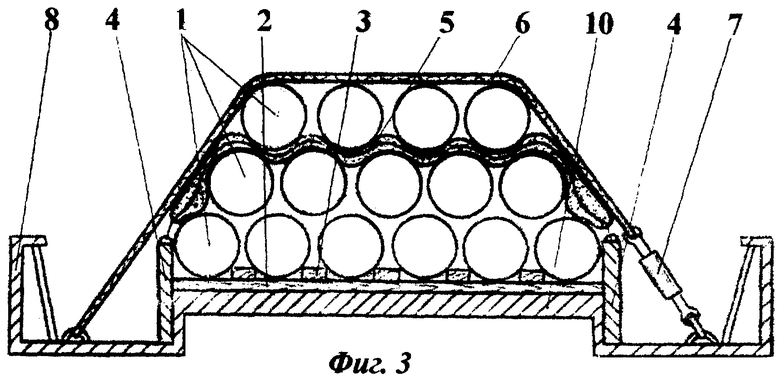

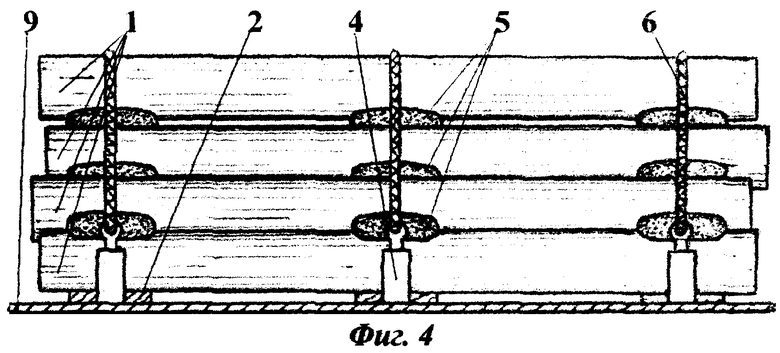

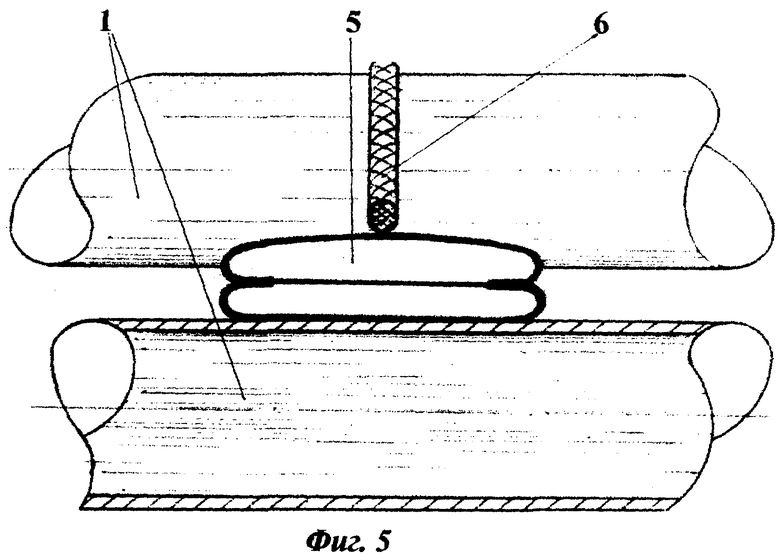

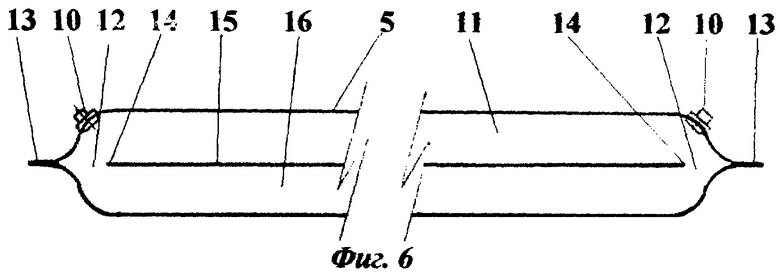

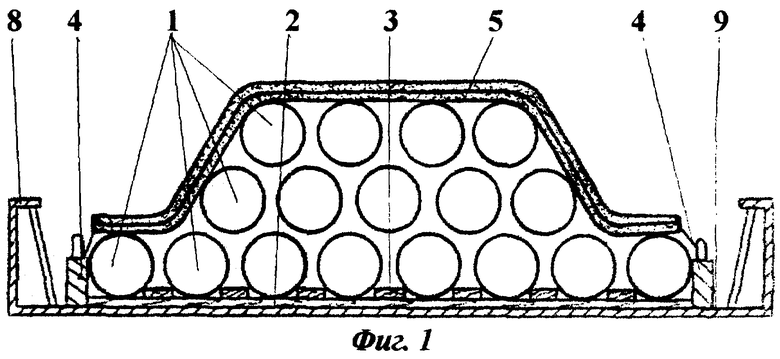

На фиг.1 изображен вид в поперечной плоскости на штабель труб, сформированный на верней палубе судна на первом этапе; на фиг.2 - то же, на втором этапе; на фиг.3 - вид в поперечной плоскости на штабель труб, сформированный на люковой крышке судна; на фиг.4 - боковой вид на штабель труб, закрепленный на палубе судна; на фиг.5 - контур пневмооболочки амортизационного типа в рабочем состоянии; на фиг.6 - пневмооболочка амортизационного типа, в сечении.

Для реализации предлагаемого способа крепления штабеля труб 1 используют деревянные прокладки - поперечную 2 и продольную 3, упоры или стойки 4, высота которых равна не менее 0,5 диаметра труб, пневмооболочки 5, в частности амортизационного типа (А.С. СССР №1283161) со шланговой системой воздухонаполнения оболочек от судовой системы сжатого воздуха (не показано) и найтовы 6 с талрепами 7.

Способ крепления штабеля осуществляется следующим образом. Перед погрузкой труб 1 на судно 8, конкретно на палубе 9 или на люковой крышке 10 устанавливают на них деревянные поперечные прокладки 2, на которые укладывают вдоль судна первый ряд труб так, чтобы оси труб 1 были параллельны палубе 9 или люковой крышке 10. При этом между трубами первого ряда размещают продольные прокладки 3 так, чтобы зазор между трубами был не менее 50 мм. После этого закрепляют у крайних труб первого ряда упоры 4, высота которых не менее 0,5 диаметра трубы. Второй и последующие ряды труб укладывают в межтрубное пространство или гнезда, начиная от центра к краям, оставляя незаполненными крайние (боковые) гнезда. В результате образуется не полностью сформированный штабель труб трапецеидальной формы. Перед укладкой последнего ряда труб 1 на поверхности уже частично сформированного штабеля, в местах установки поперечных найтовов 6, поперек штабеля и по всему его периметру укладывают пневмооболочки 5 амортизационного типа. На этом заканчивают первый этап формирования штабеля.

Далее в каждый незаполненный ряд, начиная со второго, укладывают на пневмооболочку по одной крайней боковой трубе и затем укладывают последний (верхний) ряд труб. Таким образом, формируется полный профиль штабеля труб, разделенный пневмооболочкой 5 сверху и по бокам с одним рядом труб. После завершения формирования штабеля труб его обтягивают найтовыми 6 с помощью талрепов 7, а затем подают в пневмооболочки амортизационного типа 5 сжатый воздух для создания давления в них, что способствует натяжению найтовов, при котором исключается перемещение труб 1 в штабеле при качке в рейсе.

Заполнение пневмооболочек осуществляют через ниппеля 10 (фиг.6), расположенные в концевых частях оболочек 5, сообщенные с системой их воздухонаполнения (не показано). Происходящее при этом автоматическое одновременное заполнение пневмооболочек осуществляется посредством судовой системы сжатого воздуха (не показано).

Воздух вначале заполняет прилежащую к ниппелям 10 полость 11 оболочки 5, а затем перетекает из нее через зазоры 12 между швами 13 и кромками 14 эластичной пластины 15 в остальные полости 16 пневмооболочки 5, заполняя ее. В процессе заполнения пневмооболочки одновременно раздуваются, а неплотности между трубами выбираются и происходит натяжение найтовов 6, что приводит к прочному закреплению штабеля труб. Наличие на системе воздухонаполнения оболочек предохранительно-сигнальных элементов (не показано) обеспечивает возможность автоматического контроля полноты их наполнения. При перевозке труб осуществляют контроль за состоянием оболочек, при необходимости пополняют их воздухом.

При транспортировке штабеля труб, закрепленных таким способом, происходит саморегуляция натяжения найтовов за счет применения пневмооболочек, которые выполняют роль своего рода амортизаторов. Таким образом образуется надежный, безопасный штабель труб, снижаются затраты на прокладочный материал, исключается достаточно большой объем непростого физического труда при обслуживании найтовов в рейсе.

Количество рядов труб в штабеле зависит от прочности палубных конструкций, их размеров, а также от условий эксплуатации судна в конкретном районе Мирового океана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крепления штабеля труб и зажимное устройство для реализации способа | 2019 |

|

RU2731752C1 |

| СПОСОБ КРЕПЛЕНИЯ ШТАБЕЛЯ ТРУБ | 1989 |

|

RU2028247C1 |

| СПОСОБ ФОРМИРОВАНИЯ И КРЕПЛЕНИЯ ШТАБЕЛЯ ПАКЕТИРОВАННЫХ МАТЕРИАЛОВ С ПРЯМОУГОЛЬНЫМ ОСНОВАНИЕМ НА ТРАНСПОРТНОМ СРЕДСТВЕ (ВАРИАНТЫ) | 2012 |

|

RU2531207C2 |

| Способ размещения лесного груза на палубе судна | 1988 |

|

SU1625770A1 |

| Судно для перевозки массовых грузов | 1986 |

|

SU1318481A1 |

| Способ крепления штучного груза в грузовом отделении транспортного средства | 1989 |

|

SU1761565A1 |

| Способ размещения труб на верхней палубе судна | 1986 |

|

SU1324924A1 |

| Судовое люковое закрытие | 1972 |

|

SU495227A1 |

| СПОСОБ ОСТРОПКИ ПОНТОНОВ К СУДНУ, ТРАНСПОРТИРУЕМОМУ ПО ВНУТРЕННИМ ВОДНЫМ ПУТЯМ | 2015 |

|

RU2582562C1 |

| Устройство для предотвращения смещения палубного лесного груза | 1985 |

|

SU1306802A1 |

Способ крепления штабеля труб включает в себя укладку труб на опорное основание, формирование и фиксацию посредством прокладок, пневмооболочек и найтовов штабеля труб трапецеидальной формы. Формирование штабеля труб производят в два этапа. На первом этапе укладывают второй и последующие, исключая последний, ряды труб штабеля, укладывая по одной трубе в межтрубные гнезда нижележащего ряда труб, оставляя пустыми крайние боковые гнезда каждого укладываемого ряда. Перед укладкой последнего ряда на поверхность частично сформированного штабеля поперек него по всему его периметру укладывают пневмооболочки. На втором этапе укладывают трубы в пустые гнезда боковых сторон штабеля, а затем укладывают все трубы верхнего ряда, обтягивают штабель найтовами и подают в пневмооболочки сжатый воздух. Пневмооболочки укладывают на штабеле в местах установки найтовов. Такое осуществление способа обеспечивает надежное безопасное крепление штабеля, снижение затрат на прокладочный материал, исключение затрат физического труда на обслуживание при перевозке. 1 з.п. ф-лы, 6 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Мортехинформреклама, 1988, с.42-50 | |||

| СПОСОБ КРЕПЛЕНИЯ ШТАБЕЛЯ ТРУБ | 1989 |

|

RU2028247C1 |

| Способ размещения труб на верхней палубе судна | 1986 |

|

SU1324924A1 |

| US 3757724 А, 11.09.1973. | |||

Авторы

Даты

2004-12-10—Публикация

2000-12-07—Подача