Объект изобретения - «устройство» относится к области обогащения полезных ископаемых. В настоящее время для получения металлов практически все руды проходят стадию обогащения на обогатительных фабриках горно-обогатительных комбинатов. В технологических цепочках обогащения используется все более сложное, энергоемкое, дорогое оборудование, что сказывается на стоимости концентрата. Предлагаемый аппарат не относится к дорогому оборудованию, экологически безопасный, совмещает две операции - классификацию и обогащение, что значительно снижает себестоимость обогащения.

Близким к изобретению по конструкции и методу работы является центробежный концентратор. В нем сепарация происходит под действием центробежной силы и силы тяжести. Существует много разных конструкций, но их главным недостатком является быстрая запрессовка минеральной постели, заполняющей канавки между кольцевыми рифлями на внутренней поверхности улавливающего органа конической или сферической формы. При промышленном обогащении руд и песков необходимость частых остановок на съем концентрата и сложности сполоска в связи с запрессовкой концентрата даже и за короткие интервалы времени работы препятствуют широкому внедрению центробежных концентраторов. Их модификации «Проба»-2М, ПОУ, ПУРС (http://www.new-technologies,spd.ru/article/ckpp_star1.pdf - 114.733 байт).

Известны центробежные сепараторы с отсадкой, работающие на принципе разделения материалов в центробежном поле при их отсадке в пульсирующем потоке водной суспензии, предназначены для разделения мелких и тонких частиц минералов по плотности, для извлечения золота, платиноидов, серебра, олова, а также для предконцентрации руд цветных металлов перед флотационными методами обогащения в схемах действующих предприятий.

Наиболее близким устройством к заявленному изобретению по совокупности признаков является «Центробежный сепаратор с отсадкой», включает отсадочное решето в виде вертикальной конической чаши с крыльчаткой на дне и сливным порогом на открытом верхнем конце, привод вращения чаши, корпус, полый вал, водяную рубашку с внешней стороны отсадочного решета, узел подачи подрешетной воды, радиальные камеры, сообщающиеся с решетом, имеющие диафрагмы для создания колебаний подрешетной воды, узел подвода питания в чашу, выпускные узлы для отвода подрешетного и надрешетного продуктов. На внутренней поверхности решета по окружности установлены вертикальные суживающиеся желоба, на дне желобов выполнены горизонтальные рифли, напротив каждого желоба имеется разгрузочный патрубок. Приспособление для создания колебаний диафрагм выполнено в виде трехзвенного дифференцированного механизма с водилом, которым является корпус, центральным колесом и сателлитами напротив каждой радиальной камеры, которые имеют эксцентриковый палец, соединенный с диафрагмой посредством шатуна (см. RU 2238149 С2, 20.10.2004, В03В 5/10, 8 с., /1/).

Центробежный сепаратор с отсадкой является сложным аппаратом, который состоит из 35 узлов и деталей, взаимодействие которых создает технологический процесс обогащения, но при сбое одного узла, детали - процесс нарушается. Из практики известно, что сложные аппараты в производственных условиях работают неустойчиво и производственники от подобных аппаратов отказываются, так как они большую часть времени находятся то в ремонте, то в наладке, соответственно, меньшую часть времени работают.

Предлагаемый центробежный, классифицирующий, обогатительный аппарат значительно проще по конструкции, компактен, меньшей металлоемкости, работоспособней, большей производительности и минимум в два раза меньше потребляет электроэнергии.

Известно, что в центробежных полях происходит резкое увеличение скорости падения минеральных зерен в воде. В нашем случае пульпа раскручивается крыльчаткой и центробежной силой отбрасывается к верхней части поверхности расслоения минеральных зерен, для чего она выполнена ступенчатой, причем на каждой ступени имеется паз, через который поступает промывная вода. Перемещаясь по наклонной ступенчатой поверхности расслоения, зерна с большей массой выталкивают случайно захваченные минералы с меньшей массой (пустую породу) и на каждой ступени из паза по всей окружности подается промывная вода, которой дополнительно вымываются легкие минералы. На выходе с поверхности расслоения получаем минералы, распределенные слоями по массе, согласно своим гидродинамическим характеристикам. Этот «слоеный пирог» минералов разделяется разделительной перегородкой на две части:

первая часть - это мелкие частицы минерала с большой массой, раскрытые зерна обогащаемого минерала и богатые сростки;

вторая часть - это бедные сростки и легкие минералы (обычно кварц).

Зазор между поверхностью расслоения и разделительной поверхностью равен сумме высоты слоя раскрытых зерен обогащаемого минерала и высоты слоя «богатые сростки».

Первая часть минералов поступает на поверхность грохочения, где минусовой класс грохочения - это концентрат, а плюсовой класс - это промпродукт, который снова поступает в процесс обогащения.

Вторая часть - это бедные сростки и пустая порода, что является хвостами.

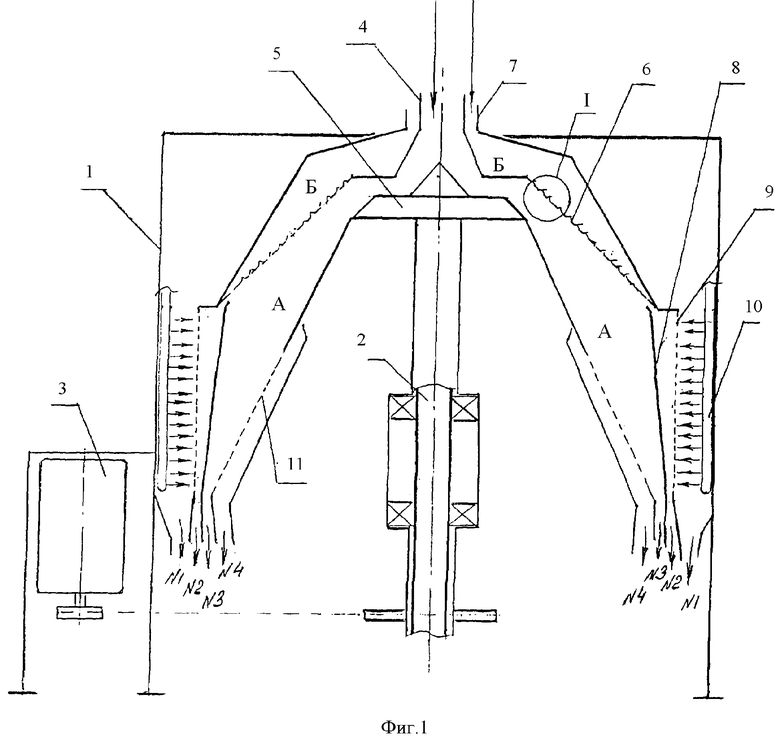

На фиг.1 изображен центробежный, классифицирующий, обогатительный аппарат. Он состоит из корпуса 1, в котором от электродвигателя 3 через клиноременную передачу вращение (100-300 об/мин) передается на подвижную часть, которая установлена на валу 2. Через горловину 4 пульпа поступает в полость А вращающейся части аппарата, попадает на крыльчатку 5, раскручивается и частицы измельченной руды центробежной силой отбрасываются к поверхности 6. Эта поверхность расслоения минералов выполнена ступенчатой и установлена под углом к вертикальной оси, причем на этих ступенях имеются отверстия и пазы фиг.2, через которые поступает промывная вода, которая в полость Б аппарата поступает через горловину 7. Промывная вода не совпадает с вектором силы центробежного поля. Центробежная сила в первую очередь отбрасывает к поверхности расслоения частицы с большей массой и меньшими размерами, но при этом захватываются и легкие частицы. Перемещаясь по ступенчатой поверхности, частицы с большей массой выталкивают легкие частицы и дополнительно вымываются промывной водой.

Проходя эту поверхность расслоения, минералы распределяются слоями по массе согласно своим гидродинамическим характеристикам:

1 слой - частицы с большой массой, это обычно раскрытые зерна обогащаемого минерала;

2 слой - «богатые сростки»;

3 слой - «бедные сростки» и «крупные» легкие частицы;

4 слой - легкие минералы и переизмельченый материал.

В конце поверхности расслоения «слоеный пирог» минералов разделяется разделительной перегородкой 8 по началу слоя «бедные сростки» на две части. Первая часть - это частицы с большой массой, то есть раскрытые зерна обогащаемого материала и богатые сростки, но частично могут попасть «бедные сростки». Вторая часть - это «бедные сростки», легкие минералы и переизмельченый материал. Зазор между поверхностью расслоения зерен и разделительной поверхностью равен или незначительно больше суммы высоты первого и второго слоя, это частицы с большой массой и «богатые сростки» и зависит от класса измельченной руды, размеров аппарата, его производительности. Первая часть материала поступает на поверхность тонкого грохочения 9, где раскрытые зерна уходят в подрешетный продукт, это получаем концентрат, материал №1. Надрешетный продукт грохота - это «богатые сростки», материал №2, плюсовой класс перемещается к разгрузке в чем им и разделению, и перемещению помогает смывная вода со смывного устройства 10. Надрешетный материал направляют на доизмельчение. Вторая часть материала, которая пошла над сплошной перегородкой, перемещается к разгрузке благодаря вибрации, которая подведена к перегородке 8. На выходе получаем материал №3, это обычно бывают хвосты. Но при необходимости на внутренней стороне полости А устанавливается вторая поверхность грохочения 11 с нужным размером рабочей ячейки. В этом случае мы получим материал №4 - определенный класс легких минералов.

Если для примера взять руду Михайловского горно-обогатительного комбината, в которой зерно обогащаемого минерала размером 0,045 мм. Крупность конечного продукта по классу «минус» 0,05 мм составляет до 98%. Используемое классифицирующее оборудование - гидроциклоны, а гидроциклоны до 40% раскрытых зерен обогащаемого минерала отправляют снова в мельницу, где часть минералов переизмельчается и уходит в хвосты. Поставив предлагаемые аппараты на сливе гидроциклонов первой стадии измельчения и на разгрузке мельницы второй стадии измельчения, мы упростим технологическую цепочку обогащения, сведем к минимуму переизмельчение, благодаря чему увеличится извлечение обогащаемого минерала, но нужно выделить то, что раскрытые минералы мартита и гематита попадут в концентрат вместе с минералами магнетита. При ныне применяемой технологии обогащения на Михайловском ГОКе минералы мартита и гематита уходят в хвосты. Если на данном аппарате обогащать руду, в которой есть минералы благородных металлов, металлов платиновой группы, то все они уйдут в подрешетный материал, то есть в концентрат.

Для обогащения слабомагнитных руд используются высокоинтенсивные сепараторы, это сложное, энергоемкое, дорогое обогатительное оборудование. Еще используют флотационное обогащение, что при высокой стоимости флотореагентов, защитные мероприятия по экологической безопасности, также дорогой процесс.

Предлагаемый аппарат в десятки раз меньше потребляет энергии по сравнению с высокоинтенсивными сепараторами. В центробежном концентраторе обогащение происходит благодаря центробежно-гравитационным силам. В предлагаемом аппарате кроме центробежно-гравитационных сил присутствует операция классификации. Поэтому применение центробежного, классифицирующего, обогатительного аппарата повысит качество концентрата, увеличится извлечение обогащаемого минерала, снизится себестоимость концентрата. Если на ныне применяемых грохотах, работающих в технологических цепочках обогащения, через грохот проходит весь объем материала, то в предлагаемом аппарате на грохот поступит только обогащаемый минерал и богатые сростки, это в пределах процентного содержания обогащаемого минерала в руде. Если в руде содержится 30% обогащаемого минерала, то на грохот поступит немного больше 30% материала, но нужно отметить то, что основная масса кварца на грохот не попадает, а кварц - это основной абразивный материал, что увеличивает долговечность и работоспособность поверхности грохочения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ ОБОГАТИТЕЛЬНЫЙ АППАРАТ | 2009 |

|

RU2423184C1 |

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 1998 |

|

RU2149699C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД МЕСТОРОЖДЕНИЙ СЛАНЦЕВОЙ ФОРМАЦИИ СУХОЛОЖСКОГО ТИПА | 2013 |

|

RU2542924C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| СПОСОБ ФЛОТАЦИИ УПОРНЫХ ТРУДНООБОГАТИМЫХ РУД БЛАГОРОДНЫХ МЕТАЛЛОВ | 2015 |

|

RU2624497C2 |

| СПОСОБ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1990 |

|

RU2017533C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ СМЕШАННЫХ ТОНКОВКРАПЛЕННЫХ ЖЕЛЕЗНЫХ РУД | 2009 |

|

RU2388544C1 |

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 1997 |

|

RU2132742C1 |

| СПОСОБ ОБОГАЩЕНИЯ БЕДНЫХ ЗОЛОТО-КВАРЦЕВЫХ И ЗОЛОТО-СУЛЬФИДНО-КВАРЦЕВЫХ РУД, ЛОКАЛИЗОВАННЫХ В ЧЕРНОСЛАНЦЕВЫХ ПОРОДАХ | 2005 |

|

RU2294800C1 |

| СПОСОБ ПЕРЕРАБОТКИ РУД | 2009 |

|

RU2413578C1 |

Изобретение относится к области обогащения полезных ископаемых. Центробежный, классифицирующий, обогатительный аппарат включает корпус, расположенную на валу подвижную часть с крыльчаткой, поверхность расслоения зерен, поверхность тонкого грохочения со смывным устройством и приспособления для приема пульпы и промывочной воды. Подвижная часть с крыльчаткой, поверхность расслоения зерен минералов, поверхность тонкого грохочения образуют полость для обогащаемого материала в виде пульпы. Поверхность расслоения зерен минералов выполнена ступенчатой, причем у каждой ступени имеется паз для подачи промывной воды, и установлена под углом к вертикальной оси в верхней части корпуса. Поверхность тонкого грохочения установлена после поверхности расслоения зерен. Аппарат снабжен разделительной перегородкой, расположенной в конце поверхности расслоения зерен с зазором к ней. Технический результат - повышение извлечения обогащаемого минерала из руды, а также повышение качества концентрата и снижение его себестоимости. 2 ил.

Центробежный, классифицирующий, обогатительный аппарат, включающий корпус, расположенную на валу подвижную часть с крыльчаткой, поверхность расслоения зерен, поверхность тонкого грохочения со смывным устройством и приспособления для приема пульпы и промывочной воды, отличающийся тем, что подвижная часть с крыльчаткой, поверхность расслоения зерен минералов, поверхность тонкого грохочения образуют полость для обогащаемого материала в виде пульпы, поверхность расслоения зерен минералов выполнена ступенчатой, причем у каждой ступени имеется паз для подачи промывной воды, и установлена под углом к вертикальной оси в верхней части корпуса, поверхность тонкого грохочения установлена после поверхности расслоения зерен, при этом аппарат снабжен разделительной перегородкой расположенной в конце поверхности расслоения зерен с зазором к ней.

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР С ОТСАДКОЙ | 2002 |

|

RU2238149C2 |

| Центробежный аппарат для сгущения шлама | 1983 |

|

SU1095999A2 |

| Центробежный аппарат для сгущения шлама | 1970 |

|

SU457489A1 |

| СЕПАРАТОР ДЛЯ МИНЕРАЛОВ | 1992 |

|

RU2019295C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2005 |

|

RU2278735C1 |

| ЦЕНТРОБЕЖНЫЙ ОБОГАТИТЕЛЬНЫЙ АППАРАТ | 2007 |

|

RU2323783C1 |

| RU 2055644 С1, 10.03.1996 | |||

| US 4608040 А, 26.08.1986 | |||

| Устройство для правки полотна | 1983 |

|

SU1133321A1 |

Авторы

Даты

2009-04-27—Публикация

2007-05-10—Подача