Предпосылки изобретения

Настоящее изобретение относится, в основном, к области закрепления оборудования на конструкции из композиционного материала.

Одной из областей применения настоящего изобретения является область применения корпусов вентилятора из композиционных материалов для газовых турбин авиационных двигателей, причем корпуса имеют различные элементы оборудования, установленные на них.

В газотурбинном авиационном двигателе корпус вентилятора выполняет несколько функций. Он образует отверстие для впуска воздуха в двигатель, поддерживает истираемый материал, обращенный к концам лопастей вентилятора, поддерживает необязательную конструкцию поглотителя звуковой волны для осуществления акустической обработки на впускном отверстии двигателя, и он включает в себя или поддерживает необязательное защитное устройство для удержания грязи.

Обычной практикой стало изготовление корпуса вентилятора из композиционного материала, в частности, при помощи способа впрыскивания смолы в вакууме (также называемого литьевым прессованием пластмасс). При таком способе изготовления волокнистая заготовка намотана в виде слоев, наложенных друг на друга, на оправке для намотки, образующей форму для литья под давлением. После закрытия формы термореактивная смола впрыскивается в форму и затем полимеризуется. Корпус вентилятора извлекают из формы после его охлаждения. Ссылка может быть сделана на документ EP 1961923, который описывает осуществление такого способа.

Корпус вентилятора также поддерживает различные элементы оборудования, такие как, например, фланцы для закрепления трубопровода, и поддерживает вспомогательное оборудование (датчики и т.д.). Это оборудование обычно установлено на одной из поверхностей корпуса только при помощи крепежных винтов. К сожалению, этот тип сборки не является прочным из-за недостаточного усилия крепления резьб, выполненных в композитном материале, в который завинчены крепежные винты (в частности, по сравнению с резьбой, выполненной в металлическом материале). Использование втулок, ввинченных в корпус вентилятора, не обеспечивает решение этой проблемы, поскольку вставка таких втулок на место также требует отверстий, образованных в композиционном материале, в которых должны быть нарезаны резьбы.

Цель и краткое описание изобретения

Основной целью настоящего изобретения является, таким образом, устранение таких недостатков при помощи способа вставки крепежной пластины на место на конструкции из композиционного материала для закрепления оборудования на ней и обеспечения значительного усилия крепления.

В соответствии с настоящим изобретением эту цель достигают при помощи способа установки крепежной пластины на конструкции, выполненной из композиционного материала, причем конструкцию получают способом впрыскивания смолы в вакууме, причем способ включает в себя размещение волокнистой заготовки в закрытой форме, впрыск термореактивной смолы в форму и полимеризацию смолы перед охлаждением, причем способ состоит из установки металлической крепежной пластины на стенке формы перед вставкой волокнистой заготовки на место, причем крепежная пластина входит в контакт с одной из поверхностей волокнистой заготовки, в то время как ее устанавливают на место в форме, и причем смола осаждается между крепежной пластиной и волокнистой заготовкой, в то время как ее впрыскивают в форму.

При таком способе точное местоположение крепежной пластины может быть обеспечено, когда она расположена в форме. Кроме того, крепежная пластина преимущественно адгезивно закреплена на конструкции из композиционного материала посредством использования термореактивной смолы, которую впрыскивают в форму. В результате не требуется специальный этап соединения адгезивом для закрепления крепежной пластины на конструкции из композиционного материала, поскольку впрыснутая смола осуществляет соединение.

Крепежная пластина может быть установлена на стенке формы с помощью фиксирующего винта и зажимного клина. При таких условиях винт, фиксирующий крепежную пластину, предпочтительно извлекают после полимеризации смолы и перед ее охлаждением. Таким образом, любая опасность того, что крепежная пластина останется закрепленной на форме, может быть предотвращена.

Настоящее изобретение также описывает способ закрепления оборудования на конструкции, выполненной из композиционного материала, причем способ включает в себя этап установки металлической крепежной пластины на одной из поверхностей конструкции из композиционного материала, как определено выше, причем упомянутая крепежная пластина имеет резьбовое отверстие, этап образования гладкого отверстия в конструкции из композиционного материала на одной оси с резьбовым отверстием в крепежной пластине, этап размещения оборудования для закрепления на поверхности конструкции из композиционного материала, находящейся напротив поверхности, на которой закреплена крепежная пластина, и этап закрепления оборудования для закрепления на конструкции из композиционного материала посредством ввинчивания винта через конструкцию из композиционного материала в резьбовое отверстие в крепежной пластине.

При таком способе крепления конструкция из композиционного материала вставлена между крепежной пластиной с одной стороны и оборудованием для закрепления с другой стороны. Винтовое крепление оборудования, таким образом, происходит в резьбовом отверстии, которое образовано в металлическом элементе, т.е. крепежной пластине. Это обеспечивает гораздо большую прочность крепления, чем при ввинчивании непосредственно в конструкцию из композиционного материала.

Предпочтительно резьбовое отверстие в крепежной пластине образовано во время этапа рассверливания конструкции из композиционного материала. Кроме того, резьбовое отверстие крепежной пластины может быть таким же, что и отверстие для прохождения фиксирующего винта крепежной пластины на стенке формы.

Настоящее изобретение также описывает использование способа, как определено выше, при закреплении оборудования на корпусе вентилятора из композиционного материала газовой турбины авиационного двигателя.

Настоящее изобретение также описывает устройство для закрепления оборудования на конструкции из композиционного материала, причем устройство содержит металлическую крепежную пластину, закрепленную на одной из поверхностей конструкции из композиционного материала и имеющую, по меньшей мере, одно резьбовое отверстие на одной оси с гладким отверстием, образованным в конструкции из композиционного материала, и винт, проходящий через оборудование для закрепления, и конструкцию из композиционного материала для ввинчивания в резьбовое отверстие крепежной пластины, причем оборудование для закрепления размещается на поверхности конструкции из композиционного материала, которая находится напротив поверхности, на которой закреплена крепежная пластина.

Преимущественно, крепежная пластина адгезивно закреплена на поверхности конструкции из композиционного материала при помощи термореактивной смолы, используемой во время изготовления конструкции из композиционного материала. Кроме того, резьбовое отверстие крепежной пластины может быть таким же, что и отверстие для прохождения фиксирующего винта крепежной пластины на стенке формы.

Краткое описание чертежей

Другие характеристики и преимущества настоящего изобретения следуют из нижеследующего описания, выполненного со ссылкой на сопроводительные чертежи, которые показывают на ограничительный вариант осуществления. На чертежах

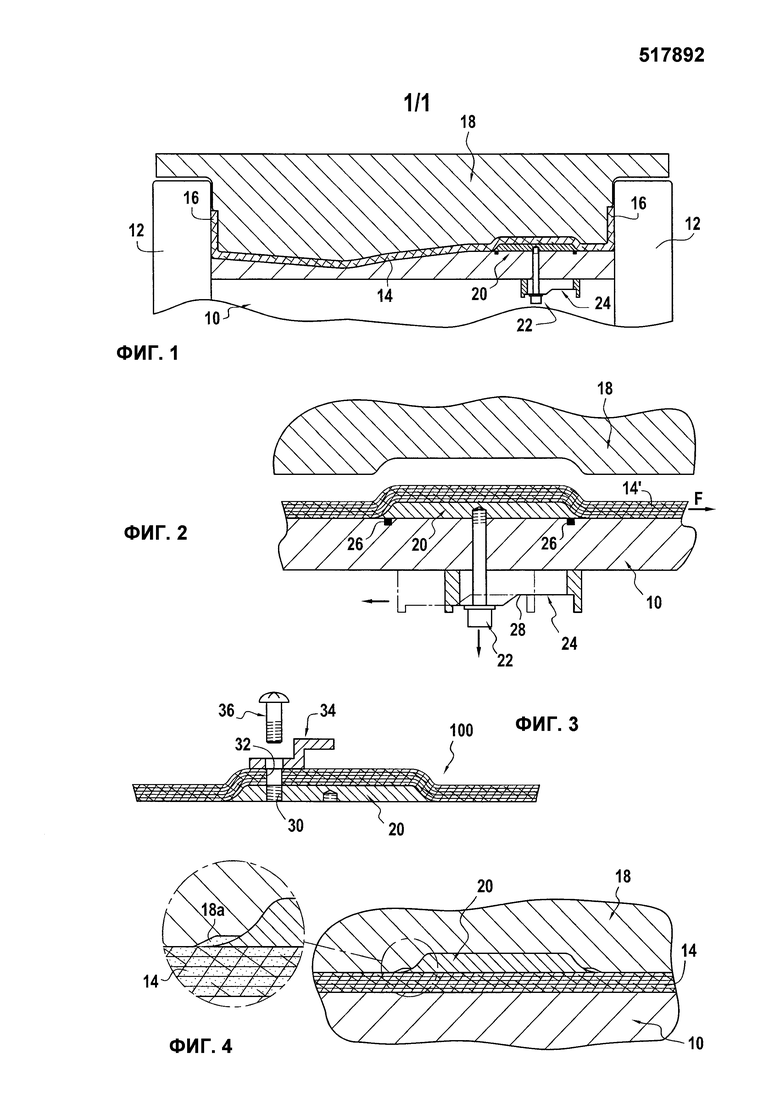

фиг. 1 показывает этап способа закрепления в соответствии с настоящим изобретением, применяемого для изготовления корпуса вентилятора при помощи метода РТМ;

фиг. 2 показывает другой этап способа закрепления, изображенного на фиг. 1;

фиг. 3 изображает крепежное устройство, полученное в конце способа на фиг. 1 и 2; и

фиг. 4 изображает альтернативное осуществление способа закрепления в соответствии с настоящим изобретением.

Подробное описание изобретения

Настоящее изобретение относится к закреплению оборудования на конструкции, которая выполнена из композиционного материала. Таким образом, настоящее изобретение применяется для любой части, которая выполнена из композиционного материала и на которой необходимо закрепить оборудование.

Предпочтительная, но не исключительная область применения настоящего изобретения относится к закреплению оборудования на корпусе вентилятора из композиционного материала газовой турбины авиационного двигателя. Корпус вентилятора, выполненный из композиционного материала, содержит волокнистый наполнитель (например, выполненный из углеродных, стеклянных, арамидных или керамических волокон), который уплотнен полимерным связующим веществом (например, эпоксидной смолой, бисмалеимидом или полиимидом). Корпус обычно изготовлен при помощи метода впрыскивания смолы в вакууме, известного как РТМ.

Известно, что метод РТМ состоит из выполнения объемного плетения для получения волокнистой текстуры на разматывающем барабане. Волокнистую текстуру затем наматывают в виде наложенных друг на руга слоев на оправке формы для литья под давлением, причем оправка имеет профиль, который соответствует профилю корпуса, который должен быть сделан. Форму для литья под давлением закрывают посредством наложения противоположной формы на заготовку и термореактивную смолу впрыскивают при низком давлении в форму. После этапа полимеризации получают волокнистую заготовку, которую охлаждают перед извлечением из формы и машинной обработки до готовой формы желаемого корпуса.

На фиг. 1 изображен участок оправки 10 формы для литья под давлением, используемой во время метода РТМ, как кратко описано выше, для изготовления корпуса вентилятора из композиционного материала. Оправка 10 имеет наружную поверхность профиля, который соответствует профилю корпуса, который должен быть изготовлен, вместе с двумя концевыми пластинами 12.

Волокнистая заготовка 14 была намотана на оправку для полного соответствия ее профилю, и ее концевые участки 16 подняты вверх для плотного прилегания к концевым пластинам 12 для образования участков заготовки, которые соответствуют фланцам корпуса, который должен быть изготовлен. Волокнистая заготовка, таким образом, удерживается в положении посредством наложения противоположной формы 18.

В соответствии с настоящим изобретением перед вставкой волокнистой заготовки 14 на место на оправке 10 обеспечивается установка металлической крепежной пластины 20 на стенке формы, причем эта пластина затем служит для закрепления оборудования на корпусе после его изготовления.

Более конкретно, в варианте осуществления на фиг. 1 и 2 крепежная пластина 20 установлена на наружной поверхности оправки 10 перед намоткой волокнистой текстуры на нее.

Крепежная пластина 20 выполнена из металлического материала, например алюминия, стали и т.д. Ее устанавливают на наружной поверхности оправки при помощи фиксирующего винта 22, который проходит через оправку с внутренней стороны, и при помощи зажимного клина 22 для блокирования крепежной пластины в положении при установке таким образом.

Уплотняющие прокладки 26 расположены на оправке на каждом продольном конце крепежной пластины для предотвращения проникновения смолы между наружной поверхностью оправки и внутренней поверхностью крепежной пластины во время этапа впрыска смолы метода РТМ.

После установки крепежной пластины 20 на наружной поверхности оправки можно наматывать волокнистую текстуру в виде множества наложенных друг на друга слоев на оправке.

Форму для литья под давлением закрывают противоположной формой 18 и затем впрыскивают термореактивную смолу при низком давлении. Смола осаждается, в частности, между наружной поверхностью крепежной пластины 20 и внутренней поверхностью волокнистой заготовки 14. Этап полимеризации служит, в частности, для отверждения смолы, которая была осаждена в этом местоположении, причем потом смола выполняет функцию адгезива между крепежной пластиной и волокнистой заготовкой, которая получена в конце этого этапа. Таким образом, крепежная пластина закрепляется на волокнистой заготовке без необходимости в использовании специального адгезива.

Винт 22 для фиксации крепежной пластины 20 предпочтительно удаляют из формы для литья под давлением перед этапом охлаждения метода РТМ. Для этой цели после выполнения этапа полимеризации и перед этапом охлаждения рабочий отвинчивает фиксирующий винт на одну четвертую оборота и перемещает зажимной клин 24 (с помощью деревянного молотка) для приведения его уступа 28 вровень с фиксирующим винтом (штрихпунктирные линии на фиг. 2). Затем можно полностью удалить фиксирующий винт.

После выполнения этапа охлаждения метода РТМ форму для литья под давлением открывают (противоположную форму 18 удаляют, см. фиг. 2), и волокнистую заготовку 14ʹ для корпуса извлекают из формы, например, в направлении стрелки F на фиг. 2.

После машинной обработки для целей чистовой обработки корпус 100 из заданного композиционного материала получают вместе с металлической крепежной пластиной 20, адгезивно соединенной с его внутренней поверхностью (фиг. 3). Используя соответствующее сверло, резьбовое отверстие 30 образуют сквозь крепежную пластину и подобным образом образуют гладкое отверстие 32 сквозь корпус, причем это гладкое отверстие находится на одной оси с резьбовым отверстием в крепежной пластине.

Следует отметить, что это резьбовое отверстие 30 крепежной пластины 20 может быть таким же, что и отверстие, образованное ранее для прохождения фиксирующего винта 22 крепежной пластины на стенке формы.

В соответствии со способом крепления настоящего изобретения оборудование 34 затем может быть закреплено на корпусе 100 рядом с его наружной поверхностью, используя крепежный винт 36, который проходит через корпус и который ввинчивается в резьбовое отверстие 30 в крепежной пластине.

На фиг. 4 изображен альтернативный вариант осуществления, показывающий, как оборудование может быть закреплено на внутренней поверхности корпуса вентилятора.

В этом варианте крепежная пластина 20 должна быть установлена на наружной поверхности корпуса. Для этой цели перед вставкой волокнистой заготовки 14 на место на оправке 10 крепежную пластину 20 устанавливают на внутренней поверхности противоположной формы 18 или при помощи фиксирующего винта, проходящего через противоположную форму с наружной стороны (возможно с помощью зажимного клина, как показано на фиг. 1 и 2), или же при помощи временного адгезива (например, содержащего вещество, повышающее клейкость).

Кроме того, выемка 18a может быть образована на противоположной форме вокруг крепежной пластины. Во время этапа впрыска смолы эта выемка служит для образования буртика из чистой смолы вокруг крепежной пластины для упрочнения ее закрепления на корпусе.

После установки крепежной пластины 20 на внутренней поверхности противоположной формы волокнистая текстура может быть намотана в виде множества наложенных друг на друга слоев на оправку, и метод РТМ может осуществляться так же, что и ранее описанное осуществление.

Изобретение относится к способу установки крепежной пластины на конструкции, выполненной из композиционного материала. Техническим результатом является повышение прочности крепления оборудования на конструкции из композиционного материала. Технический результат достигается способом установки крепежной пластины на конструкции, выполненной из композиционного материала. Причем конструкция получается при помощи метода впрыскивания смолы в вакууме. При этом метод включает в себя размещение волокнистой заготовки в закрытой форме, впрыскивание термореактивной смолы в форму и полимеризацию смолы перед охлаждением. Причем способ состоит из установки металлической крепежной пластины на стенке формы перед вставкой волокнистой заготовки на место. При этом крепежная пластина входит в контакт с одной из поверхностей волокнистой заготовки, в то время как ее вставляют на место в форме, и смола осаждается между крепежной пластиной и волокнистой заготовкой, в то время как ее впрыскивают в форму. 4 н. и 6 з.п. ф-лы, 4 ил.

1. Способ установки крепежной пластины на конструкции, выполненной из композиционного материала, причем конструкцию получают при помощи метода впрыскивания смолы в вакууме, причем метод включает в себя размещение волокнистой заготовки (14) в закрытой форме, впрыскивание термореактивной смолы в форму и полимеризацию смолы перед охлаждением, причем способ состоит из установки металлической крепежной пластины (20) на стенке формы перед вставкой волокнистой заготовки на место, причем крепежная пластина входит в контакт с одной из поверхностей волокнистой заготовки, в то время как ее вставляют на место в форме, и смола осаждается между крепежной пластиной и волокнистой заготовкой, в то время как ее впрыскивают в форму.

2. Способ по п. 1, в котором крепежную пластину устанавливают на стенку формы с помощью фиксирующего винта (22) и зажимного клина (24).

3. Способ по п. 2, в котором винт, фиксирующий крепежную пластину, удаляют после полимеризации смолы и перед ее охлаждением.

4. Способ закрепления оборудования на конструкции, выполненной из композиционного материала, включающий в себя:

- этап установки металлической крепежной пластины (20) на одной из поверхностей конструкции (100) из композиционного материала по любому из пп. 1-3, причем упомянутая крепежная пластина имеет резьбовое отверстие (30);

- этап образования гладкого отверстия (32) в конструкции из композиционного материала на одной оси с резьбовым отверстием в крепежной пластине;

- этап размещения оборудования (34) для закрепления на поверхности конструкции из композиционного материала, расположенной напротив поверхности, на которой закреплена крепежная пластина; и

- этап закрепления оборудования для закрепления на конструкции из композиционного материала посредством ввинчивания винта (36) через конструкцию из композиционного материала в резьбовое отверстие в крепежной пластине.

5. Способ по п. 4, в котором резьбовое отверстие (30) в крепежной пластине (20) образуют во время этапа сверления конструкции (100) из композиционного материала.

6. Способ по п. 4 или 5, в котором резьбовое отверстие (30) крепежной пластины (20) является таким же, что и отверстие для прохождения фиксирующего винта (22) крепежной пластины на стенке формы.

7. Применение способа по любому из пп. 4-6 при закреплении оборудования на корпусе вентилятора из композиционного материала газовой турбины авиационного двигателя.

8. Устройство для закрепления оборудования на конструкции из композиционного материала, содержащее металлическую крепежную пластину (20), закрепленную на одной из поверхностей конструкции (100) из композиционного материала и имеющую, по меньшей мере, одно резьбовое отверстие (30) на одной оси с гладким отверстием (32), образованным в конструкции из композиционного материала, и винт (36) для прохождения через оборудование (34) для закрепления, и конструкцию из композиционного материала и для ввинчивания в резьбовое отверстие крепежной пластины, причем оборудование для закрепления накладывается на поверхность конструкции из композиционного материала, которая находится напротив поверхности, на которой закреплена крепежная пластина.

9. Устройство по п. 8, в котором крепежная пластина адгезивно закреплена на поверхности конструкции из композиционного материала посредством термореактивной смолы, используемой во время изготовления конструкции из композиционного материала.

10. Устройство по п. 8 или 9, в котором резьбовое отверстие (30) крепежной пластины (20) является таким же, что и отверстие для прохождения фиксирующего винта (22) крепежной пластины на стенке формы.

| US 7560060 B1, 14.07.2009 | |||

| US 20110174536 A1, 21.07.2011 | |||

| US 20080131656 A1, 05.06.2008 | |||

| US 4650620 A, 17.03.1987 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРОДИНАМИЧЕСКОЙ КОНСТРУКЦИИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АЭРОДИНАМИЧЕСКОЙ КОНСТРУКЦИИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И АЭРОДИНАМИЧЕСКАЯ КОНСТРУКЦИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321525C1 |

Авторы

Даты

2017-05-11—Публикация

2013-02-01—Подача