Изобретение относится к текстильной промышленности, а именно к способам получения пряжи из смесей неоднородных волокон, содержащих котонин.

Известен способ получения пряжи, содержащей котонин и прядомую добавку - хлопок, согласно которому осуществляют:

- рыхление хлопкового волокна;

- его очистку;

- смешивание хлопкового волокна с предварительно разрыхленным котонином;

- разрыхление и очистку волокнистой смеси;

- чесание;

- сложение и вытягивание лент;

- сухое прядение (Переработка льносодержащих смесей. Материалы научно-практического семинара по проблемам текстильной промышленности. Иваново, 1996, с. 21-23).

Однако недостатком этого способа является высокая обрывность в процессе прядения.

Наиболее близким по техническому существу к изобретению является способ получения пряжи, содержащей котонин и прядомую добавку в виде хлопка (RU 2079587 С1, 20.05.1997).

Способ включает следующие операции:

- смешивание 30-50% хлопкового волокна и 50-70% котонизированного льняного волокна;

- разрыхление и очистка;

- кардочесание волокнистой смеси;

- формирование полуфабриката;

- сухое прядение.

Котонизацию льняного волокна осуществляют путем его механического расщепления и укорочения. Пройдя пневматический питатель и несколько последовательных тонких разрыхлителей, волокно приобретает тонину и длину, сравниваемые с характеристиками хлопка.

Сухое прядение осуществляют либо на пневмомеханической машине типа БД-200 при частоте вращения ротора 45000-55000 мин-1 при коэффициенте крутки 50-60, либо на кольцевой прядильной машине при частоте вращения веретен 9000-11000 мин-1. При таком способе вырабатывают пряжу линейной плотности 25-29 текс.

Однако стадия сухого прядения в этом способе характеризуется низкой стабильностью технологического процесса прядения из-за высокой обрывности пряжи, обусловленной свойствами использованного котонина, т.к. льняное волокно, котонизированное механическим способом, содержит в своей массе большое количество неразработанных волокон, имеющих большую толщину и жесткость и полностью лишенных извитости. Такой котонин имеет водопоглощение не выше 2-4 г/г волокна, поэтому он создает в скручиваемой волокнистой мычке локальные участки с повышенной жесткостью, что увеличивает обрывность пряжи в процессе ее формирования и снижает ее прочность.

Поэтому этим способом можно изготовить пряжу лишь узкого ассортимента по линейной плотности и сырьевому составу.

Таким образом, не известен способ получения котонинсодержащей пряжи, который позволил бы уменьшить обрывность пряжи в процессе ее изготовления, расширить ее ассортимент и повысить ее прочность.

Задачей изобретения является создание способа получения котонинсодержащей пряжи сухим прядением, который позволил бы получить пряжу с низким уровнем обрывности и с повышенной прочностью.

Поставленная задача решена способом получения пряжи, содержащей котонин и прядомую добавку, путем смешивания котонина и прядомой добавки, разрыхления и очистки полученной волокнистой смеси, ее кардочесания, формирования полуфабриката и последующего сухого прядения, в котором используют котонин с извитостью волокна 1-6 завитков на линейный 1 см и с водопоглощением 12-25 г/г волокна при следующем соотношении волокон, мас.%:

Котонин - 5-85

Прядомая добавка - До 100

при этом формируют пряжу линейной плотности 16-100 текс с коэффициентом крутки 30-68.

В качестве прядомой добавки используют взятые по отдельности или в различном сочетании друг с другом хлопок, вискозу, полиэфирное волокно.

При прядении используют гарнитуру расчесывающих барабанчиков с высотой зуба 1,2-2,3 мм при частоте их вращения 5000-9000 мин-1.

Изобретение позволяет уменьшить обрывность пряжи в процессе ее формирования, так как котонин с определенными качественными показателями (водопоглощение и извитость) лучше сочетается и с хлопковым, и с другими волокнами. Так, извитость волокна котонина (1-6 завитков на линейный 1 см) в сочетании с его мягкостью, обусловленной определенным водопоглощением, позволяют обеспечить лучшее взаимное сцепление в скручиваемой мычке волокон котонина с имеющими разную природу волокнами прядомой добавки. Низкая обрывность, в свою очередь, обеспечивает возможность значительного расширения ассортимента пряжи по линейной плотности и сырьевому составу.

Заявленный способ также позволяет повысить прочность пряжи.

Использование котонина с определенными свойствами позволяет повысить выход конечной продукции за счет снижения потерь котонина в процессе прядения.

В качестве сырья для изготовления пряжи можно использовать:

- котонин, имеющий водопоглощение 12-25 г/г волокна и извитость 1-6 завитков/см;

- хлопок любой, применяемый для выработки пряжи линейной плотности 16-100 текс;

- штапельное вискозное волокно обычное и высокомодульное;

- полиэфирное волокно.

Способ реализуется путем последовательного осуществления следующих операций. Сначала котонин и прядомую добавку смешивают. В зависимости от качества прядомой добавки смешение осуществляют или путем установки кип котонина в ставку с волокном прядомой добавки, или его вводят в смесь на одной из промежуточных стадий, осуществляемых на разрыхлительно-очистительном агрегате. Затем полученную волокнистую смесь подвергают дальнейшему разрыхлению и очистке. Для этого могут быть использованы, например, очиститель наклонный ОН-6П, рыхлитель пильчатый РПХ-М. Подготовленную таким образом волокнистую массу подвергают кардочесанию, например, на чесальной машине ЧМ-50-04. Из полученных чесальных лент формируют полуфабрикат, а именно либо выпускную ленту на ленточном оборудовании, которую подвергают затем пневмомеханическому прядению, либо ровницу на ровничной машине, которую подвергают затем кольцевому прядению. Для формирования выпускной ленты и ровницы можно использовать традиционное оборудование хлопчатобумажного производства. Пневмомеханическое прядение осуществляют на обычно используемом в прядении хлопка оборудовании, например ППМ-120-А1. При этом используют гарнитуру расчесывающих барабанчиков с высотой зуба 1,2-2,3 мм при частоте их вращения 5000-9000 мин-1. Выбор конкретных параметров зависит от линейной плотности вырабатываемой пряжи. Чем меньше толщина вырабатываемой пряжи, тем меньше должна быть высота зуба гарнитуры и больше частота вращения расчесывающих барабанов.

Кольцевое прядение осуществляют также на оборудовании, традиционно используемом в хлопкопрядении, например, на П-66-5М6. Пряжу формируют с коэффициентом крутки 30-68, что позволяет из указанного сырья получать пряжу с требуемыми качественными показателями при высокой стабильности технологического процесса прядения.

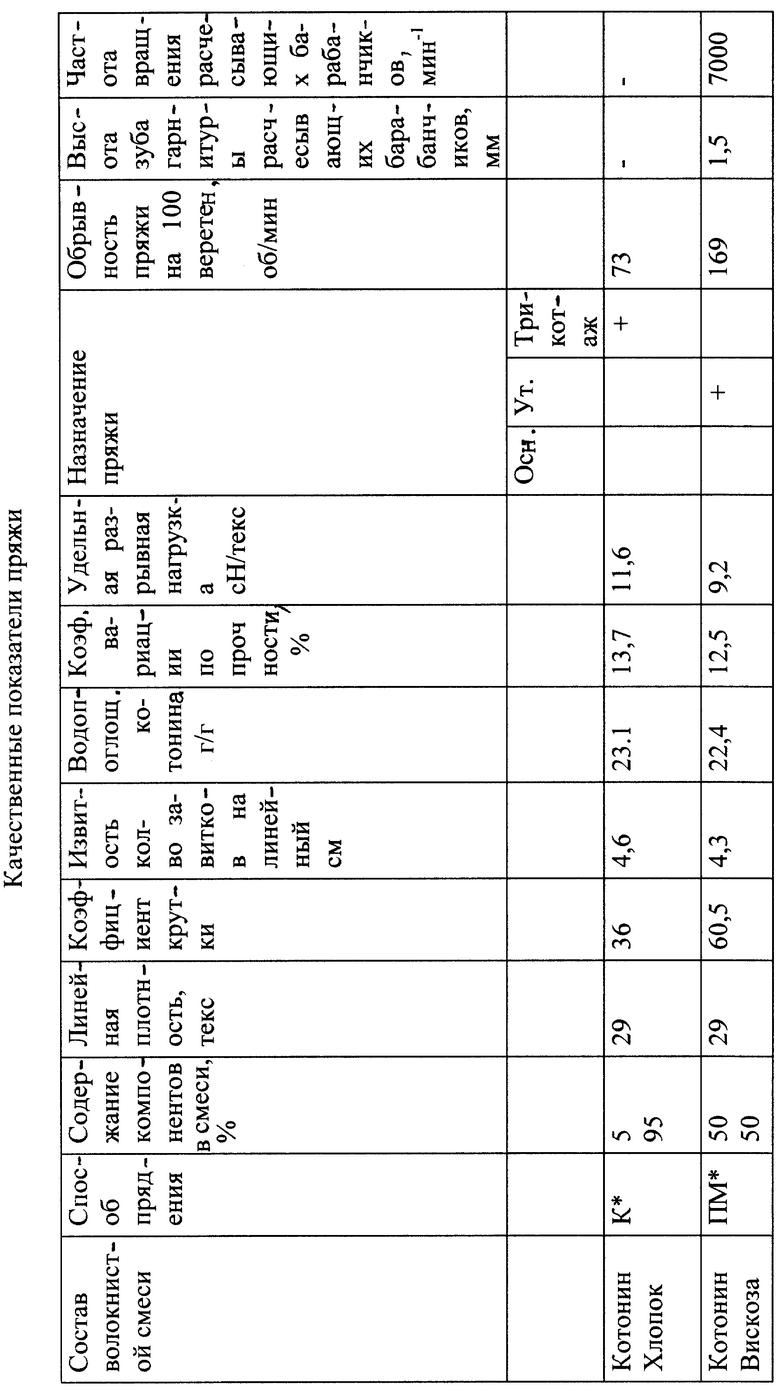

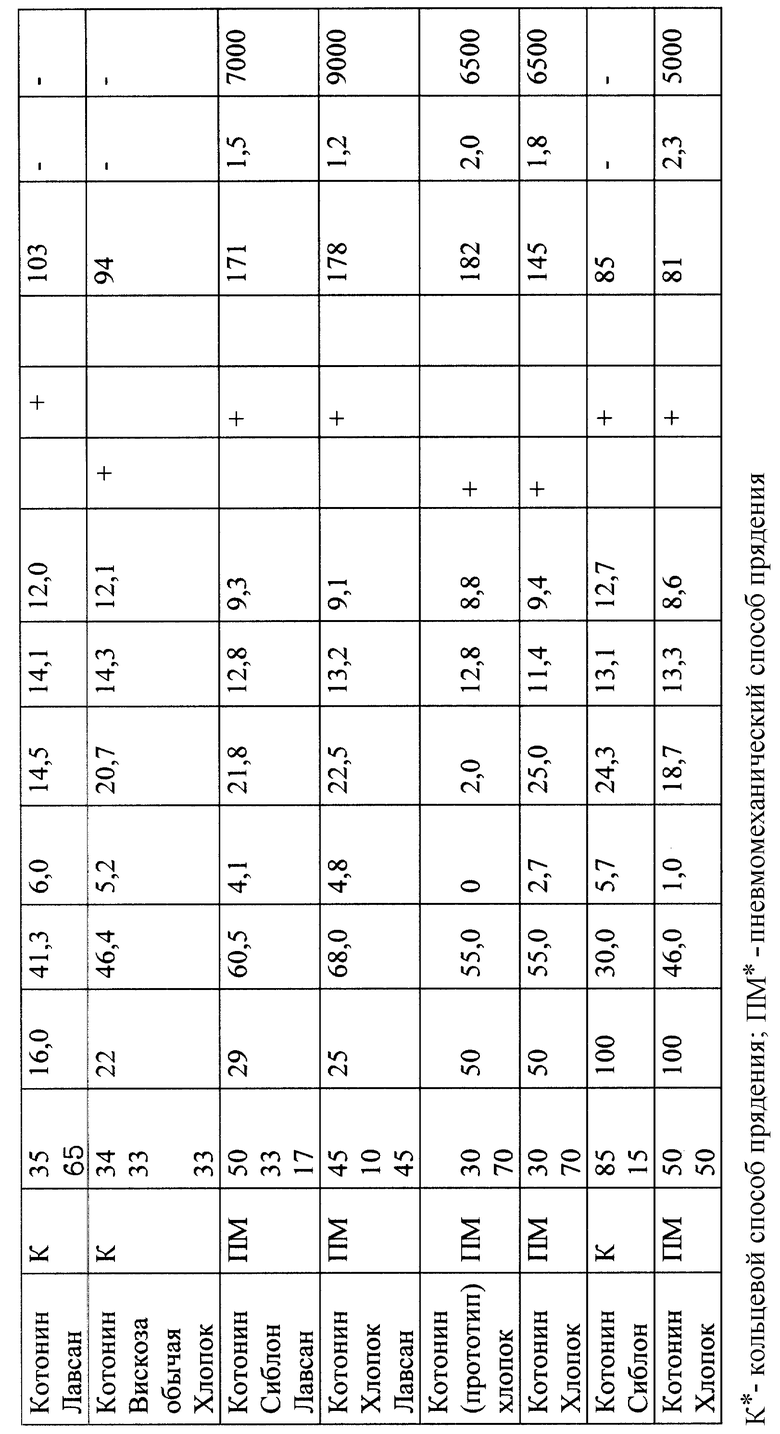

В таблице приведены качественные показатели пряжи, изготовленной из смеси волокон различной природы, количественного содержания компонентов при изменении линейной плотности и коэффициента крутки.

О прочности пряжи судили по удельной разрывной нагрузке, определяемой по ГОСТ 6611.2-73. Обрывность определяли по известной методике (Иванов С.С., Филатова О.А. Технический контроль в хлопкопрядении. Москва, Легкая индустрия, 1978). Водопоглощение определяли по известной методике (Лабораторный практикум по текстильному материаловедению. Москва, Легкая индустрия, 1974). Извитость определяли по количеству завитков на линейном сантиметре волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЕРСТЬСОДЕРЖАЩАЯ ПРЯЖА (ВАРИАНТЫ) | 2001 |

|

RU2180024C1 |

| СПОСОБ СОВМЕЩЕННОЙ КОТОНИЗАЦИИ И КРАШЕНИЯ ЛЬНОВОЛОКНА | 2001 |

|

RU2190052C1 |

| СПОСОБ КОТОНИЗАЦИИ ЛЬНЯНОГО ВОЛОКНА | 2001 |

|

RU2175361C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОПКОЛЬНЯНОЙ ПРЯЖИ | 1994 |

|

RU2079587C1 |

| СПОСОБ ФЕРМЕНТАТИВНО-ПЕРОКСИДНОЙ ПОДГОТОВКИ К ПРЯДЕНИЮ ВЫСОКОЛИГНИФИЦИРОВАННОЙ ЛЬНЯНОЙ РОВНИЦЫ | 2008 |

|

RU2366771C1 |

| СОВМЕЩЕННЫЙ СПОСОБ ПОДГОТОВКИ К ПРЯДЕНИЮ И КРАШЕНИЯ ЛЬНЯНОГО ВОЛОКНА | 2008 |

|

RU2366769C1 |

| СПОСОБ ОБРАБОТКИ ЛЬНЯНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2348745C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОПКОЛЬНЯНОЙ СДВОЕННОЙ КРУЧЕНОЙ ПРЯЖИ НА ПРЯДИЛЬНО-КРУТИЛЬНОЙ МАШИНЕ | 2023 |

|

RU2807097C1 |

| Способ подготовки отходов натурального шелка к прядению | 1983 |

|

SU1125307A1 |

| ПОЛУФАБРИКАТ ДЛЯ ПРЯДИЛЬНОГО ПРОИЗВОДСТВА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2057824C1 |

Способ может быть использован для получения пряжи из смесей неоднородных волокон, содержащих котонин. Согласно способу получения пряжи, содержащей котонин и прядомую добавку, осуществляют смешивание котонина и прядомой добавки, разрыхление и очистку полученной волокнистой смеси, ее кардочесание, формирование полуфабриката и последующее сухое прядение. Котонин с водопоглощением 12-25 г/г волокна и с извистостью волокна 1-6 завитков на линейный 1 см используют в количестве 5-85 мас.%, остальное - прядомая добавка, в качестве которой используют взятые по отдельности или в различном сочетании друг с другом хлопок, вискозу, полиэфирное волокно. Из смеси волокон формируют пряжу линейной плотности 16-100 текс с коэффициентом крутки 30-68. При прядении используют гарнитуру расчесывающих барабанчиков с высотой зуба 1,2-2,3 мм при частоте их вращения 5000-9000 мин-1. Изобретение позволяет уменьшить обрывность пряжи в процессе ее формирования, повысить прочность и расширить ее ассортимент. 2 з.п. ф-лы, 1 табл.

Котонин - 5-85

Прядомая добавка - До 100

при этом формируют пряжу линейной плотности 16-100 текс с коэффициентом крутки 30-68.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ТАРАСОВ В.П | |||

| и др | |||

| Производство льносодержащей пряжи и тканей на ее основе | |||

| - Текстильная промышленность | |||

| Способ и аппарат для получения гидразобензола или его гомологов | 1922 |

|

SU1998A1 |

| РЫЖОВ А.И | |||

| и др | |||

| Медицинские изделия из лубяных волокон | |||

| - Текстильная промышленность, 1998, № 3, приложение, с.12-14 | |||

| КУХАРЕВ М.С | |||

| и др | |||

| Использование льняного волокна в отраслях текстильной промышленности | |||

| - Текстильная промышленность, 1997, № 3, с.14-17 | |||

| ЖИВЕТИН В.В | |||

| и др | |||

| МОВОЛЕН (модифицированное волокно льна) | |||

| - М.: Российский заочный институт текстильной и легкой промышленности, 2000, с.94-145 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления консистентных мазей | 1912 |

|

SU350A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2002-02-27—Публикация

2001-01-10—Подача