Изобретение относится к переработке льняного волокна с последующим использованием в текстильной промышленности.

Известен способ обработки льняного волокна, основанный на разрыве волокон поперечной сосредоточенной силой. Сущность способа состоит в том, что льняное волокно в виде ленты зажимается через определенные расстояния по ее длине специальными зажимами. Разрывающая нагрузка действует на незажатые участки волокон в виде сосредоточенной силы, под действием которой происходит их разволокнение [1].

Однако в этом способе отсутствует очистка от толстых, жестких, одревесневших волокон.

Известно устройство для обработки льняного волокна, содержащее питающий вал с чередующимися по его длине кольцевыми пазами, образующими тумбочки, к которым силой прижаты рычаги клавишного типа. Рабочая поверхность клавишных рычагов охватывает поверхность тумбочек рабочего вала на определенный угол. Зона контакта рычага с тумбочкой питающего вала является зоной зажима волокон, подаваемых для разволокнения на вращающийся разволокняющий орган, рабочая гарнитура которого проходит между рычагами в кольцевые пазы питающего вала [1].

Однако данное устройство не предусматривает очистки от толстых, жестких, одревесневших волокон.

За прототип способа принят способ обработки льняного волокна, заключающийся в последовательной обработке волокнистого материала гарнитурами расчесывающих барабанов с последовательно увеличивающейся интенсивностью обработки за счет увеличения частоты вращения барабанов и плотности их гарнитур. С целью увеличения интенсивности чешущего воздействия и эффективности очистки от костры и сорных примесей под первыми двумя барабанами дополнительно осуществляют расчесывающее и очищающее воздействие за счет установки дополнительных рабочих органов. С целью экономии сырья, выделяющиеся под этими барабанами толстые нерасчесанные и жесткие, одревесневшие волокна воздушным потоком, создаваемым конденсором, вновь подаются в питающий слой волокна для повторной обработки [2].

Недостатком описанного способа является то, что он позволяет производить из всей массы неравномерных волокон котонин с усредненными прядомыми свойствами и не может осуществлять рассортировки волокон на фракции по степени их жесткости с целью повышения равномерности волокон по жесткости внутри каждой фракции и производства котонина с разными заданными прядомыми свойствами.

Льняные волокна имеют высокую неравномерность по степени одревеснения. Чем выше степень одревеснения волокон, тем хуже они расчесываются и тем более толстые и жесткие волокна котонина они образуют. В результате волокна льняного котонина имеют высокую неравномерность по жесткости и толщине. Наиболее вредными являются жесткие, толстые, нерасчесанные одревесневшие волокна, т.к. чем выше степень одревеснения волокон, тем меньше их содержание и поэтому с увеличением степени жесткости волокон их содержание в общей массе волокон уменьшается. Попадая в котонин, они ухудшают его прядомые свойства. При переработке такого котонина в пряжу они дискретно распределяются по ее длине и создают в ней локальные участки повышенной жесткости. Крутка распределяется по длине пряжи обратно пропорционально ее жесткости. Это приводит к ослаблению жестких участков и обрыву формируемой пряжи или снижению ее прочности при запрядании таких волокон. Прядомые свойства котонина зависят не только от наличия в нем жестких, толстых, одревесневших волокон, но и от равномерности по жесткости всех волокон, составляющих котонин. Тонкие, мягкие волокна котонина меньше сопротивляются деформации кручения. Пряжа из таких волокон требует меньшей крутки для получения необходимой прочности. Из таких волокон можно произвести более тонкую, ровную и мягкую пряжу. Смесь неоднородных по толщине и жесткости волокон имеет худшие прядомые свойства. Более толстые и более жесткие волокна сильнее сопротивляются скручиванию. Поэтому для получения необходимой прочности пряжи ей следует сообщить большее число кручений. Из волокон с большей неровнотой по толщине может быть сформирована более неравномерная, более толстая и жесткая пряжа.

За прототип устройства принята наличная чесальная машина, состоящая из механизма рулонного питания, подающего транспортера, двух пар питающих валиков, двух главных барабанов и двух прочесывающе-передающих валиков между ними, пяти рабочих пар и разделителей между ними, съемного и передающего валиков, двух съемных барабанов, трех съемных гребней, трех выпускных цилиндров, дублирной доски со штырями [3].

Недостатком данного устройства является то, что оно осуществляет лишь разделение фрагментов технических льняных волокон на комплексные, перемешивание их и очистку от костры и непрядомых сорных примесей. Данное устройство в силу своих конструктивных особенностей и используемых гарнитур не может осуществлять котонизацию волокна и разделение волокон котонина на фракции в зависимости от степени их жесткости.

Техническим результатом заявляемого изобретения является осуществление рассортировки волокон на фракции по степени их жесткости и, как следствие, повышение равномерности волокон по жесткости внутри каждой фракции и получение котонина с различными свойствами, различного назначения.

Указанный технический результат достигается тем, что в способе обработки льняного волокна, заключающемся в подаче волокна к группе расчесывающих органов, разволокнении, после которого осуществляют разделение волокна на фракции, очистке от костры, сорных примесей и нерасчесанных волокон, аэродинамическом съеме, согласно изобретению, в зоне подачи волокна осуществляют дополнительный аэродинамический съем волокна воздушным потоком, направленным по касательной к расчесывающему органу в сторону его вращения для осуществления раздельного съема волокна.

А в устройстве для обработки льняного волокна, содержащем питающее средство, два расчесывающих органа, аэродинамическое средство съема, согласно изобретению, за питающим столиком над первым по ходу движения волокна расчесывающим органом установлено дополнительное съемное аэродинамическое средство, образованное сообщающимися конфузорами, при этом отношение плотности зубьев гарнитуры первого расчесывающего органа к плотности зубьев гарнитуры второго расчесывающего органа соответствует 1:0,4...1.

Разработанный способ позволяет разделять льняные волокна на фракции по степени жесткости. В процессе разволокнения волокна углубляются внутрь гарнитуры расчесывающего барабана. Чем тоньше и мягче волокна, тем глубже они погружаются в зубья гарнитуры. Самые толстые, грубые и жесткие волокна располагаются на вершинах зубьев гарнитуры. Второй расчесывающий барабан осуществляет съем волокон с вершин зубьев гарнитуры. Затем осуществляется аэродинамический съем мягких и тонких волокон из межгарнитурного пространства. Таким образом, разработанный способ позволяет производить одновременно котонин с различными свойствами, различного назначения.

В разработанном устройстве выполнено дополнительное съемное аэродинамическое средство, образованное сообщающимися конфузорами. Первый конфузор создает дополнительный воздушный поток, направленный по касательной к расчесывающему органу в сторону его вращения. Второй конфузор отводит этот воздушный поток от зоны питания расчесывающего барабана и ликвидирует, таким образом, воздушный поток, проходящий в зазор между барабаном и питающим столиком через бородку разволокняемого материала. В результате исключается сброс самых тонких и мягких прядомых волокон с гарнитуры барабана в отходы.

Разделение в процессе производства котонина волокон на фракции по степени их жесткости позволяет получать из разнородной по своим свойствам массы волокон отдельные партии с более равномерными свойствами. Производство партий котонина с различными свойствами, различного назначения позволяет более рационально использовать его в дальнейшей переработке. Более тонкое и мягкое волокно котонина может быть использовано для производства более тонкой и мягкой пряжи. Более толстое и жесткое волокно - для производства более толстой и более жесткой пряжи. Самое толстое и жесткое волокно может быть использовано для производства нетканых материалов.

Снижение потерь прядомых волокон в отходы увеличивает выход готовой продукции и уменьшает ее себестоимость.

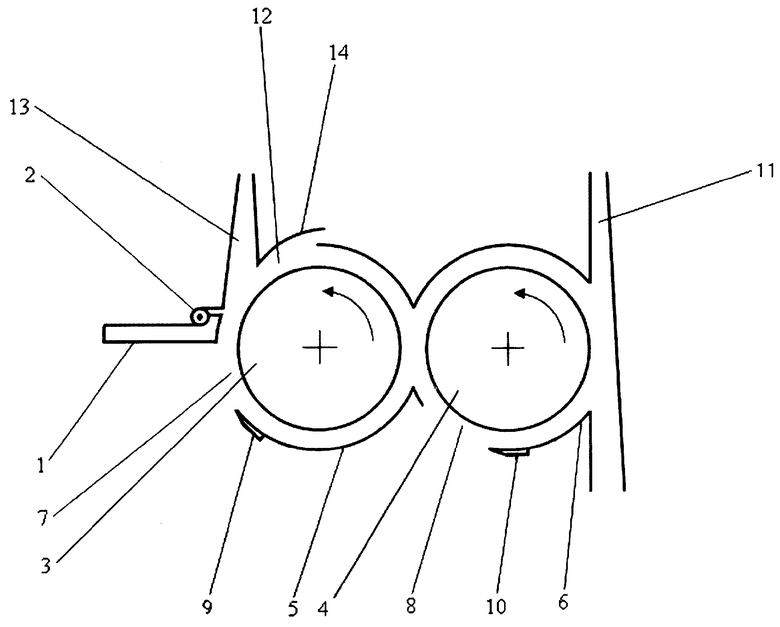

На чертеже представлена технологическая схема заявляемого устройства.

Устройство для обработки льняного волокна содержит питающее средство, выполненное из питающего столика 1 и цилиндра 2, два расчесывающих органа 3 и 4, представляющие собой пильчатые барабаны. В нижних ограждениях 5 и 6 барабанов выполнены окна 7 и 8 для сброса сорных примесей и установлены сороотбойные ножи 9 и 10. Отношение плотности зубьев гарнитуры первого расчесывающего органа 3 к плотности зубьев гарнитуры второго расчесывающего органа 4 выполнено в виде 1:0,4...1. По выходе с барабана 4 смонтировано съемное аэродинамическое средство 11, выполненное в виде конфузора. Над первым по ходу волокна расчесывающим органом 3 за питающим столиком 1 установлено дополнительное съемное аэродинамическое средство, образованное сообщающимися конфузорами 12 и 13. Конфузор 12 выполнен с одной стороны рабочей поверхностью расчесывающего органа 3, а с другой - дугообразной пластиной 14.

Питающий слой волокна, зажатый между питающим столиком 1 и цилиндром 2, подается последним внутрь устройства и подводится к первому расчесывающему барабану 3. Быстродвижущиеся зубья гарнитуры первого расчесывающего органа 3 захватывают волокна питающего слоя и производят их прочесывание и разволокнение на поверхности питающего столика 1. В результате происходит утонение и укорочение волокон, ослабление и разрушение связей между сорными примесями, кострой и волокнами. Разработанные волокна захватываются гарнитурой рабочего органа 3 и углубляются внутрь ее под действием давления, создаваемого со стороны волокон питающего слоя. Чем мягче волокна, тем глубже они погружаются в зубья гарнитуры. Таким образом, жесткие, грубые, одревесневшие волокна располагаются на вершинах зубьев гарнитуры расчесывающего органа 3. Вместе с барабаном волокна вовлекаются во вращательное движение. В результате этого в волокнах, костре и сорных примесях возникают центробежные силы, под действием которых происходит сброс крупных частиц костры и сорных примесей, толстых неразработанных, жестких и одревесневших волокон в отходы через окна 7 и 8 в ограждениях 5 и 6. Сороотбойные ножи 9 и 10 способствуют механическому отделению сорных примесей, не удаляемых под действием одних только центробежных сил.

Волокна, оставшиеся на поверхности расчесывающего органа 3, транспортируются им в зону взаимодействия со вторым расчесывающим органом 4. В этой зоне происходит частичный переход волокон с поверхности первого расчесывающего органа 3 на поверхность второго расчесывающего органа 4. Для волокон, расположенных при вершине зубьев гарнитуры, а это наиболее жесткие, грубые, одревесневшие волокна, создаются более благоприятные условия перехода, и они переходят на поверхность второго расчесывающего органа 4. Наиболее мягкие волокна остаются в гарнитуре первого расчесывающего органа 3. Таким образом, осуществляется разделение волокон на фракции по степени их жесткости. С поверхности второго расчесывающего органа 4 фракция жестких волокон снимается аэродинамическим средством 11. А с поверхности первого расчесывающего органа 3 фракция мягких волокон снимается дополнительным аэродинамическим средством, образованным конфузорами 12 и 13.

От плотности зубьев гарнитуры зависит ее захватывающая и удерживающая способность. Меняя плотности зубьев гарнитур расчесывающих органов можно управлять рассортировкой волокон на фракции.

Уменьшение плотности зубьев гарнитуры второго расчесывающего органа 4 снижает ее захватывающую способность и затрудняет переход волокон на его поверхность. В результате в первую очередь переходят волокна, менее закрепленные на поверхности зубьев гарнитуры, т.е. волокна, расположенные при вершине зубьев: толстые, жесткие, грубые, одревесневшие волокна. Чем меньше плотность зубьев гарнитуры второго расчесывающего органа, тем меньше волокон переходит на его поверхность. На этом основан эффект разделения волокон на фракции.

Пример конкретного осуществления способа

Для реализации заявляемого способа изготовлено устройство обработки льняного волокна из узла приемного барабана чесальной машины ЧММ-14. В качестве питающей паковки использовался рулон. Для питания устройства полуфабрикатом оно снабжалось раскатной рамкой, подобно раскатной рамке чесальной машины Ч-600-Л, но на 6-ти рулонов вместо 12-ти. Сырьем для изготовления котонина являлось короткое льняное волокно №3 по ГОСТ 9394-76, прошедшее предварительную обработку на чесальной машине Ч-600-Л, оборудованной автопитателем ПЧ-162-Л и рулонным механизмом, вместо лентоукладчика.

Волокно подавали к расчесывающим органам, где осуществляли разволокнение, очистку от костры, сорных примесей и нерасчесанных волокон, разделение на фракции, после чего производили раздельный съем.

В таблице приведены результаты испытаний заявляемого способа при разном соотношении плотностей зубьев гарнитур первого и второго расчесывающих органов. Среднюю линейную плотность волокон котонина определяли по методике [4].

Анализируя полученные результаты, видим, что в диапазоне отношений плотностей гарнитур первого и второго расчесывающих органов от 1:1,15 до 1:0,40 средние линейные плотности волокон котонина мягкой и жесткой фракций значимо отличаются. Дальнейшее увеличение этого отношения более чем 1:0,40 значимого эффекта рассортировки волокон не дает. При отношении плотностей гарнитур первого и второго расчесывающих органов менее, чем 1:1, эффект рассортировки по количеству волокон котонина мягкой фракции для промышленного использования незначим. Значимое для практики разделение волокон котонина на фракции возможно только при заявляемом отношении плотностей гарнитур расчесывающих органов.

Источники информации

1. Корабельников А.Р. Получение короткоштапельного льняного волокна из отходов трепания методом разрыва [Текст]. / А.Р.Корабельников, Р.В.Корабельников. // Изв. Вузов. Техн. текст, пром-сти. - 2002. - №4-5. - С.36-40.

2. А.с.262290 ЧССР, МКИ4 D01В 1/24, D01G 9/06. Чесальное устройство [Текст]. / A.Doubravski, Z.Suchomel, В.Ondradcek, J.Hancil (ЧССР), заявл. 23.11.87; опубл. 15.06.89, Бюл. №8420 - 87 Т.

3. А.с. 1054464 СССР, МКИ D01G 15/04, Валичная чесальная машина [Текст]. / И.М.Дверницкий, Л.Н.Сенько, Л.С.Ильин, И.Г.Бутырин (СССР). - №3338941/28-12, заявл. 10.09.81; опубл. 15.11.83, Бюлл. №42 - 3 с.: ил.

4. Шитик Е.В. Разработка и исследование процессов пневмомеханического прядения при выработке хлопкольняной пряжи: дис.... канд. техн. наук [Текст]. / Шитик Елена Владимировна. - Иваново: ИГТА, 1998. - 177 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ КОМПЛЕКСНЫХ ЛУБЯНЫХ ВОЛОКОН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2497982C2 |

| СПОСОБ ОБРАБОТКИ КОМПЛЕКСНЫХ ЛУБЯНЫХ ВОЛОКОН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2664826C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ | 2001 |

|

RU2180023C1 |

| ШЕРСТЬСОДЕРЖАЩАЯ ПРЯЖА (ВАРИАНТЫ) | 2001 |

|

RU2180024C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТОНИЗИРОВАННОГО ЛЬНЯНОГО ВОЛОКНА | 2019 |

|

RU2706196C1 |

| УСТРОЙСТВО ДЛЯ ШТАПЕЛИРОВАНИЯ ЛУБЯНОГО ВОЛОКНА В ЛЕНТЕ | 1999 |

|

RU2142525C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2595992C1 |

| СПОСОБ СОВМЕЩЕННОЙ КОТОНИЗАЦИИ И КРАШЕНИЯ ЛЬНОВОЛОКНА | 2001 |

|

RU2190052C1 |

| СПОСОБ ОЧИСТКИ ВОЛОКНА | 2007 |

|

RU2347863C2 |

| СПОСОБ КОТОНИЗАЦИИ ЛЬНЯНОГО ВОЛОКНА | 2001 |

|

RU2175361C1 |

Способ обработки льняного волокна включает подачу волокна к группе расчесывающих органов, разволокнение, после которого осуществляют разделение волокна на фракции, очистку от костры, сорных примесей и нерасчесанных волокон, аэродинамический съем. В зоне подачи волокна осуществляют дополнительный аэродинамический съем волокна воздушным потоком, который направлен по касательной к расчесывающему органу в сторону его вращения для осуществления раздельного съема волокна. Устройство обработки льняного волокна содержит питающее средство, два расчесывающих органа, аэродинамическое средство съема. За питающим столиком над первым по ходу движения волокна расчесывающим органом установлено дополнительное съемное аэродинамическое средство, которое образовано сообщающимися конфузорами, при этом отношение плотности зубьев гарнитуры первого расчесывающего органа к плотности зубьев гарнитуры второго расчесывающего органа выполнено в виде 1:0,4...1. Использование данной группы изобретений позволит повысить равномерность рассортировки волокон по степени их жесткости внутри каждой фракции. 2 н.п. ф-лы, 1 ил, 1 табл.

| Валичная чесальная машина | 1981 |

|

SU1054464A1 |

| ЧЕСАЛЬНАЯ МАШИНА | 1995 |

|

RU2096538C1 |

| Угароочищающий агрегат | 1952 |

|

SU98897A1 |

| US 5655262 A, 12.08.1997 | |||

| Приемоизлучающий преобразователь акустического дефектоскопа | 1988 |

|

SU1578639A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕН-СТИРОЛЬНЫХ СОПОЛИМЕРОВ | 1991 |

|

RU2039761C1 |

Авторы

Даты

2009-03-10—Публикация

2007-05-08—Подача