Изобретение относится к текстильной промышленности, а именно к обработке льноволокна с целью дальнейшего его использования в шерсто- и хлопкопрядении для выработки различных смесовых пряж и изготовления из них тканей и трикотажных полотен, а также в производстве нетканых материалов медицинского назначения.

Уровень техники

Традиционные технологии производства льняных тканей предусматривают использование длинноволокнистого льна, выход которого из общего объема льноволокна составляет 25-30%. Оставшиеся 70-75% волокон (короткий лен, очесы, вытряска), как правило, используют для производства технических материалов (тарно-упаковочные, пакля). Процесс котонизации модифицирует свойства короткого льноволокна и очесов и позволяет перерабатывать модифицированный лен в смесках с хлопком, шерстью, вискозой, полиэфиром по классическим технологиям хлопко- и шерстопрядения, являющимися более экономичными и производительными, чем технология прядения льна.

Это позволяет использовать для выпуска материалов бытового назначения не 25-30% льняного сырья, а 80-85%, расширяет ассортимент текстильных материалов массового спроса, изготавливаемых с применением натуральных волокон и дает возможность производить пряжу и отделывать льносодержащие ткани по технологиям и на оборудовании хлопчатобумажного производства.

Известны способы химической котонизации, которые заключаются в последовательной обработке льняного волокна варочными и отбеливающими растворами / Д. И. Рудаков, В. М.Рыбаков. Технология котонина., М., Гизлегпром, 1934, с. 60-63; И.М. Бухтанов, Д.А.Кобылянский, Н.П.Лепешинский. Технология котонина. , М.: Гизлегпром, 1939, с.42/.

Недостатками этих способов является многостадийность основных операций - две варки и отбеливание, длительность - 3-4 часа, использование хлорсодержащих отбеливателей.

Известен также способ котонизации лубяного волокна (пат. RU N 2073753, кл. 6 D 01 С 1/02). Его недостатком является необходимость проведения трех видов химических обработок - беления, окислительной варки, обработки концентрированным раствором щелочи (140-150 г/л). Хотя в нем при белении не используются канцерогенные хлорсодержащие отбеливатели, однако предлагаемый в данном способе отбеливатель - надуксусная кислота - синтезируется непосредственно в отбеливающей ванне при действии на пероксид водорода концентрированного раствора сильной минеральной кислоты, что резко ухудшает санитарно-гигиенические условия в рабочей зоне. Последняя обработка требует большого расхода промывных вод и их нейтрализации, что влечет увеличение затрат на обработку сточных вод.

Применение концентрированных минеральной кислоты и щелочи существенно ухудшает экологичность процесса. К недостаткам этого способа следует отнести и узкую направленность применения продукта - только для получения ваты, а не как сырья для прядения.

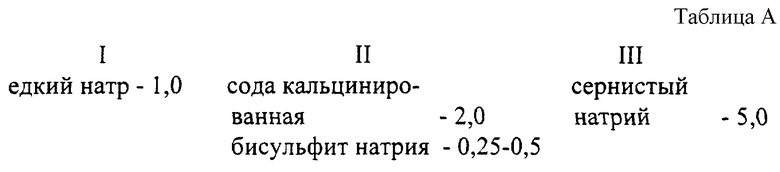

Наиболее близким к изобретению по технической сущности является способ котонизации лубяных волокон, разработанный М.М.Чиликиным /Д.И.Рудаков, В.М. Рыбаков. Технология котонина. М.: Гизлегпром, 1934, с.59/. Он включает варку льняного волокна под давлением в течение 3 часов в составе, содержащем (% от массы волокна):

Едкий натр - 10

Бисульфит натрия - 1,0-2,0

Контакт - 0,5-1,0

затем следует промывка, кисловка серной кислотой концентрация - 0,75% от массы волокна), отбелка хлорной известью (концентрация - 1oВе), повторная варка в течение 1 часа в одном из трех составов, содержащих (% от массы волокна) (см. табл А).

Его недостатками являются:

- длительность и многостадийность химических обработок;

- низкий экологический уровень технологии из-за использования хлорсодержащего отбеливателя - гипохлорита кальция; (хлорная известь).

- повышение жесткости и хрупкости волокон котонина из-за отложения на их поверхности нерастворимых солей кальция в процессе беления хлорной известью;

- высокий выход коротких непрядомых волокон, с длиной ≤ 16 мм, обусловленный жесткостью последующих механических обработок, которым подвергается в процессе чесания слипшееся при сушке хрупкое и жесткое отбеленное волокно;

- высокий расход реактивов, поскольку обработке подвергается волокно без предварительного механического разволокнения, содержащее до 25-28% костры и значительное количество грязи.

Таким образом, неизвестна технология химической котонизации льноволокна, которая бы, отличаясь простотой и меньшим количеством технологических операции, невысоким расходом химических реактивов, обеспечивала бы высокую степень сохранности волокна в ходе химических и механических обработок, а полученный продукт обладал бы низкой линейной плотностью, мягкостью, извитостью и показателями водопоглощения не ниже 12 г/л.

Сущность изобретения

Задача изобретения состояла в поиске способа получения котонина из льноволокна, позволяющего упростить технологический процесс за счет сокращения числа химических операций, повысить экологичность, исключить обработку хлорсодержащими отбеливателями и получить котонин широкого спектра назначения, гигроскопические свойства которого обеспечивают возможность переработки его в нетканые полотна медицинского назначения, а прядомые свойства (штапельная длина, линейная плотность, извитость, мягкость) обеспечивают минимальную потерю волокна при его переработке в двух- и трехкомпонентную смесовую пряжу с хлопком, вискозой, шерстью, полиэфиром по технологиям хлопчатобумажного или шерстяного производства.

Задача решена способом котонизации льняного волокна, включающим восстановительную варку, промывку и кисловку, в котором варке подвергают суровое льняное волокно, прошедшее механическое разволокнение до линейной плотности 0,3-1,5 текс, а варку проводят в присутствии комплексона при температуре 100-115oC в течение 1,5-2 часов, причем используют комплексон на основе натриевой соли этилендиаминотетрауксусной кислоты или на основе производного этилидендифосфоновой кислоты, а в качестве восстановителя используют взятые по отдельности или в различном сочетании друг с другом антрахиноновые, азотсодержащие и серосодержащие восстановители. Комплексон используют в концентрации 0,1-2,0 г/л.

Изобретение позволяет упростить технологический процесс и уменьшить его трудоемкость за счет сокращения стадий химической обработки с трех до одной путем исключения стадий беления и второй отварки и необходимых после них промывок. Это позволяет в свою очередь снизить энергозатраты, людские и материальные ресурсы, высвободить производственные площади. Изобретение позволяет также повысить экологическую чистоту процесса за счет исключения операции отбеливания канцерогенным хлорсодержащим отбеливателем и снизить загрязнение сточных вод сульфид-ионами за счет исключения операции повторной отварки. Использование определенных комплексонов и восстановителей, взятых в оптимальных концентрациях и сочетаниях между собой, практически исключает деструкцию волокна и обеспечивает высокую степень расщепления и элементаризации лубяных пучков, имеющих линейную плотность до 1,5 текс, волокно приобретает мягкость, извитость. Наличие завитка улучшает сцепляемость льняного волокна с другими волокнами в процессе прядения и способствует снижению его потерь.

Изобретение позволяет обеспечить высокую степень обеспыливания волокна в ходе отварки и промывки, что резко снижает пылевыделение на последующих переходах прядения, ткачества и отделки.

Изобретение позволяет значительно снизить расход химматериалов, сделать параметры обработки более мягкими.

Сведения, подтверждающие возможность воспроизведения изобретения.

В качестве антрахинонового восстановителя можно использовать антрахинон.

Антрахинон (C14H8O2), мол.м. 208,3 - порошок светло-желтого цвета с ромбическими кристаллами, tпл. 286oC, tкип. 379-381oC. Используется в производстве кубовых красителей, при печатании кубовыми красителями.

В качестве азотсодержащего восстановителя можно использовать, например триэтаноламин, гидразин-гидрат.

Триэтаноламин (HOCH2CH2)3N, мол.м. 149,19 - бесцветная вязкая жидкость, tкип. 360oC. Хорошо растворяется в воде, спирте, ацетоне. Широко используется в производстве ПАВ и CMC.

Гидразин-гидрат -N2H4•H2O, мол.м. 50, бесцветная прозрачная жидкость с точкой кипения 118,5oC, растворим в воде, спирте, аммиаке. Применяется в органическом синтезе, в производстве пластмасс, резины, взрывчатых веществ, как компонент ракетного топлива.

В качестве серосодержащего восстановителя можно использовать, например, ронгалит, бисульфит и сульфит натрия.

Ронгалит Н2OCH2S(O)ONa•2H2O, мол.м. 153,23, Бесцветные гигроскопические кристаллы, tплав. 63-64oC, растворим в воде. Широко используется в текстильной промышленности как восстановитель кубовых красителей и при белении шерсти и шелка.

Бисульфит натрия NaHSO3 и сульфит натрия Na2SO3 являются солями сернистной кислоты, хорошо растворимы в воде, широко используют в текстильной промышленности для беления шерсти, шелка, при отварке хлопчатобумажных тканей, а также в пищевой и кожевенной промышленности, фотографии, фармацевтическом производстве.

В качестве комплексона на основе производного этилидендифосфоновой кислоты можно использовать, например, ее оксипроизводные - оксиэтилидендифосфоновую кислоту или гидроксипроизводные - гидроксиэтилидендифосфоновую кислоту в конц. 0,1-2 г/л.

Оксиэтилидендифосфоновая кислота C6H8O7P2 представляет собой пасту или порошок белого цвета с сероватым или розоватым оттенком, хорошо растворимый в воде, хуже в метиловом и этиловом спиртах, горячей уксусной кислоте, мол. м. 206,03. Оксиэтилидендифосфоновая кислота относится к горючим, но не взрывоопасным веществам, температура плавления 175oC, температура самовоспламенения 310oC.

Гидроксиэтилидендифосфоновая кислота С6H8О7P2 представляет собой порошок белого цвета с сероватым оттенком, хорошо растворимый в воде, хуже в метиловом и этиловом спиртах. Молекулярная масса 206,3 Гидроксиэтилидендифосфоновая кислота - горючее вещество. Температура самовоспламенения 177±3oC. Комплексоны на основе фосфоновой кислоты широко используют в текстильной промышленности как стабилизаторы перекисного беления.

В качестве комплексона можно использовать также двунатриевую соль этилендиаминотетрауксусной кислоты (ЭДТА) - трилон Б C10H8O10N2Na2, мол.м. 372, 25. Это белый кристаллический порошок хорошо растворимый в воде и щелочах. Трилон Б широко применяют в аналитической химии для умягчения воды, фармацевтическом и химическом производствах.

В качестве смачивателя можно использовать любой неионогенный препарат, используемый для этой цели в текстильном отделочном производстве, например, сульфосид-31, феноксол.

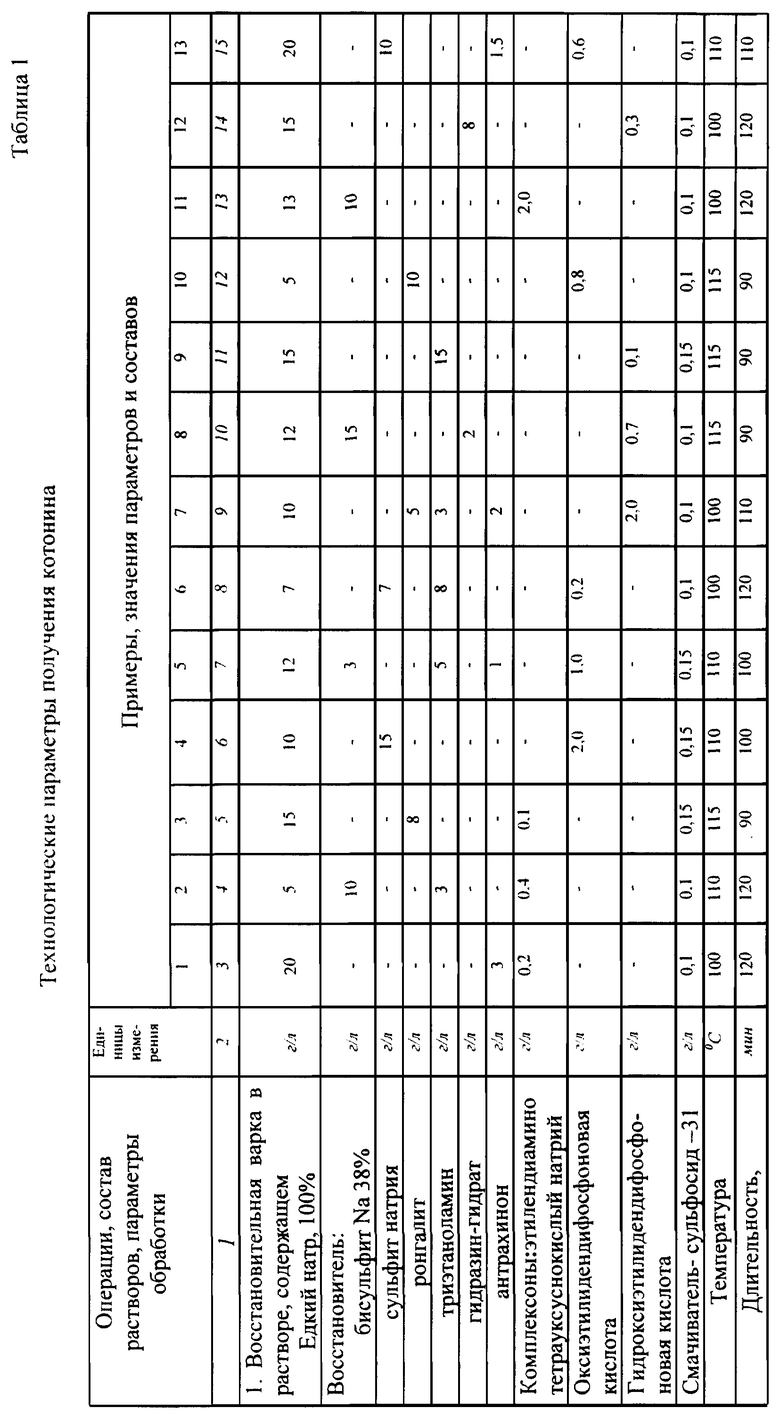

В качестве волокнистого сырья используют короткое льноволокно, очесы, вытряску, которые подверглись предварительно механическому разволокнению и имеют линейную плотность 0,3-1,5 текс. Разволокненный лен подвергают варке в составе, содержащем следующие компоненты, г/л:

Едкий натр 100% - 3-20

Восстановитель - 3-15

Комплексон - 0,1-2,0

Смачиватель неионогенный - 0,1-0,15

Длительность отварки - 90-120 мин. Температура 100-115oC. После этого промытое волокно кислуют раствором уксусной или серной кислоты концентрации 2-3 г/л и промывают. Промытое волокно отжимают, подвергают мокрому рыхлению на рыхлителе мокрого волокна, сушке и упаковке в кипы.

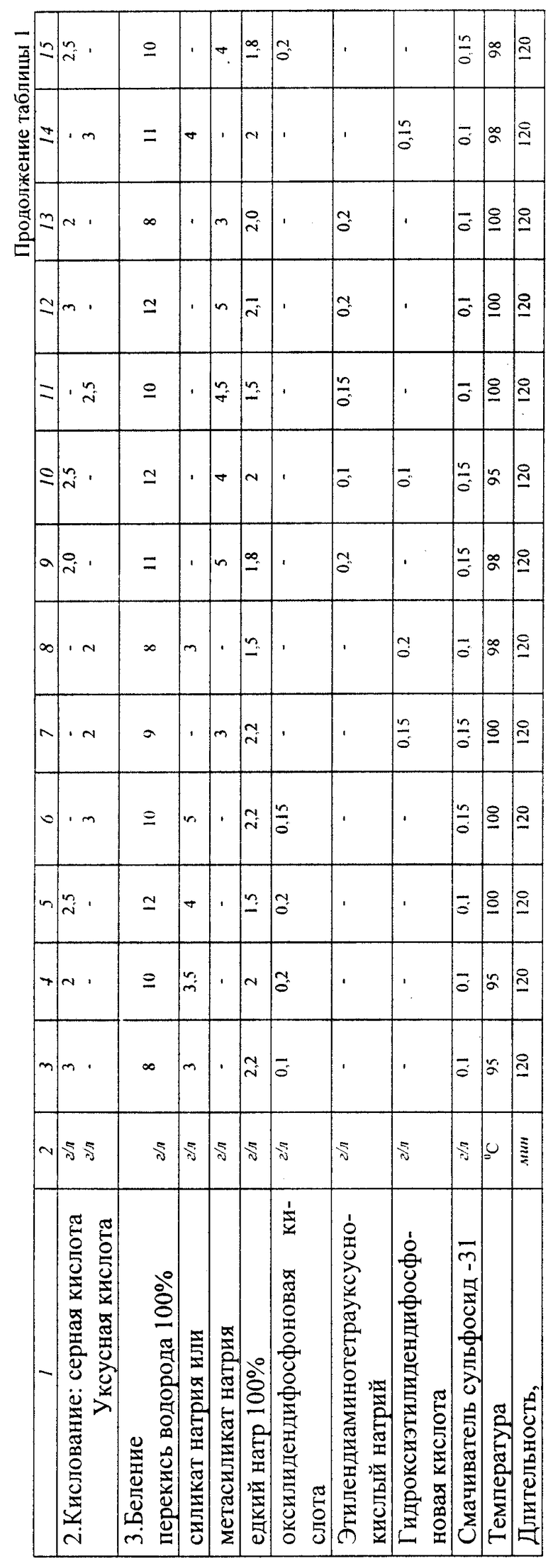

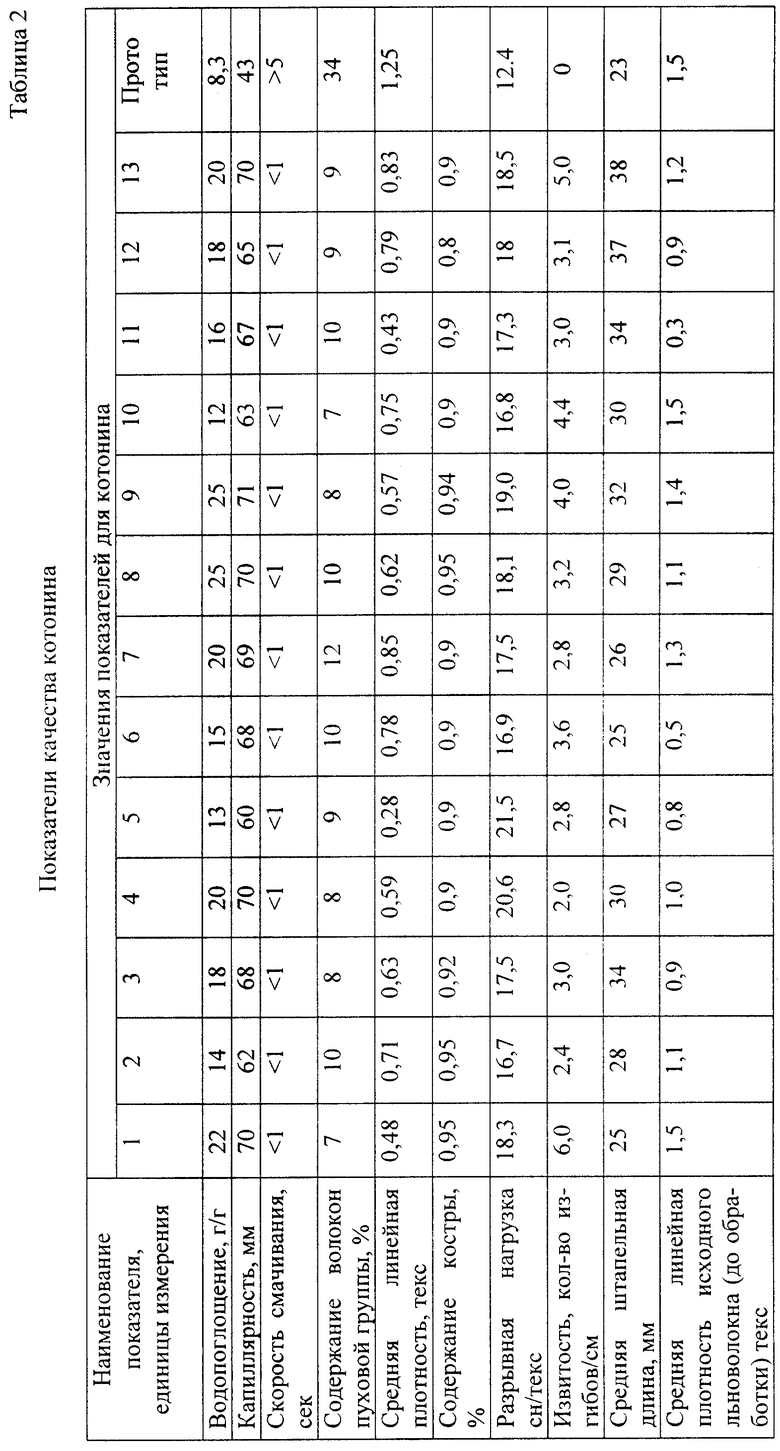

В табл. 1 и 2 приведены примеры получения котонина по изобретению и результаты его испытаний в сравнении с прототипом.

Данные табл. 2 показывают, что изобретение обеспечивает получение котонина, который по своим основным показателям превосходит котонин, полученный по способу-прототипу. Высокие гигиенические показатели - скорость смачивания - 1 сек, капиллярность - не менее 60 мм, поглотительная способность - не менее 12 г/г волокна - обеспечивают возможность применения его для получения нетканых материалов медицинского назначения. Мягкость и наличие специфического изгиба обусловливают хорошую формируемость холста и достаточную прочность не только в смеске с вискозой и полиэфиром, но и из 100%-ного льняного волокна. По таким показателям как содержание волокон "пуховой" группы (6-8%), линейная плотность (0,39-0,85 текс), получаемый котонин превосходит все аналоги, а придаваемая ему в ходе варки извитость является уникальным свойством, присущим только волокну, обработанному по заявленному изобретению. Она определялась количеством завитков на 1 см длины волокна.

Показатели качества котонина определялась по известным методикам, приведенным в книге "Лабораторный практикум по текстильному материаловедению". М., Легкая индустрия, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕЩЕННОЙ КОТОНИЗАЦИИ И КРАШЕНИЯ ЛЬНОВОЛОКНА | 2001 |

|

RU2190052C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЬНЯНОЙ ВАТЫ | 2001 |

|

RU2175363C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАТЫ ИЗ ЛЬНЯНОГО ВОЛОКНА | 2001 |

|

RU2194107C1 |

| СОВМЕЩЕННЫЙ СПОСОБ ПОДГОТОВКИ К ПРЯДЕНИЮ И КРАШЕНИЯ ЛЬНЯНОГО ВОЛОКНА | 2008 |

|

RU2366769C1 |

| ШЕРСТЬСОДЕРЖАЩАЯ ПРЯЖА (ВАРИАНТЫ) | 2001 |

|

RU2180024C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАТЫ ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2001 |

|

RU2191232C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОГО ЛЬНЯНОГО ВОЛОКНА | 2007 |

|

RU2347862C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАТЫ ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2001 |

|

RU2191231C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ | 2001 |

|

RU2180023C1 |

| СПОСОБ БЕЛЕНИЯ ЛЬНЯНОГО ВОЛОКНА ДЛЯ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2525781C1 |

Способ относится к котонизации льноволокна для подготовки его к прядению. Способ включает восстановительную варку, промывку и кислование. Варке подвергают суровое льняное волокно, прошедшее механическое разволокнение до линейной плотности 0,3 - 1,5 текс. Варку проводят в присутствии комплексона при 100 - 115°C в течение 1,5 - 2 ч. При этом используют комплексон на основе натриевой соли этилендиаминотетрауксусной кислоты или на основе производного этилидендифосфоновой кислоты. В качестве восстановителя используют взятые по отдельности или в различном сочетании друг с другом антрахиноновые, азотсодержащие и серосодержащие восстановители. Способ позволяет упростить технологический процесс, повысить его экологическую чистоту, существенно улучшить качественные показатели котонина. 1 з.п. ф-лы, 3 табл.

| СПОСОБ КОТОНИЗАЦИИ ЛУБЯНОГО ВОЛОКНА | 1995 |

|

RU2073753C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТОНИЗИРОВАННОГО ЛЬНЯНОГО ВОЛОКНА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132422C1 |

| RU 2047999 C1, 10.11.1995 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА "МЛВ" | 1998 |

|

RU2129171C1 |

Авторы

Даты

2001-10-27—Публикация

2001-01-10—Подача