Область техники

Изобретение относится к текстильной промышленности, а именно к обработке льноволокна с целью дальнейшего использования в шерсто- и хлопкопрядении для выработки смесовых меланжевых и однотонных пряж и изготовления из них тканей и трикотажных полотен и изделий, а также в производстве нетканых материалов медицинского назначения.

Уровень техники

При переработке котонина в смесовую пряжу с хлопком, вискозой и синтетическими волокнами возникают существенные сложности получения равномерных и однотонных окрасок пряжи или тканей, поскольку восприимчивость хлопка, вискозы и льна к красителям даже одного класса существенно различается. Получить же однотонные окраски на трехкомпонентной льношерстяной пряже или выработанных из нее тканях невозможно, поскольку для крашения белковых, целлюлозных и синтетических волокон необходимо использовать красители различных классов с несовмещающимися в единый технологический процесс параметрами крашения. Поэтому процессу прядения подвергают предварительно окрашенные волокна.

Известны способы химической котонизации лубяных волокон, заключающиеся в последовательной обработке льняного волокна варочными и отбеливающими растворами / Д. И. Рудаков, В.М. Рыбаков. Технология котонина. М., Гизлегпром, 1934, с.60-63; И.М. Бухтанов, Д.А. Кобылянский, Н.П. Лепешинский. Технология котонина. М., Гизлегпром,. 1939, с.42; пат. РИ 2073753, ИЛ, 6 D 01 С 1/02/.

Их недостатками являются многостадийность основных химических операций (не менее трех), большая длительность, повышенный расход воды.

Известно также использование комплексонов при щелочной обработке льноволокна /GB 2186002 А, 05.02.1987/. Цель их использования - удаление пектинов и гемицеллюлоз из льна, что улучшает процесс трепания льна и облегчает процесс удаления костры и короткого льноволокна.

Однако при подобной обработке процесс котонизации волокна не проходит.

Известен также способ крашения кубовыми красителями целлюлозосодержащих волокнистых материалов с использованием состава, содержащего краситель, восстановитель, выбранный из группы, включающей гидросульфит, ронгалит, азотсодержащий восстановитель (например, GB 1509450 А, 04.05.78).

Однако обеспечивая получение необходимых окрасок, способ не позволяет осуществить процесс элементаризации волокон льна и получить котонин с требуемыми прядомыми свойствами.

Поскольку процесс химической котонизации можно осуществлять в щелочной среде при высокой температуре в присутствии сернистого натрия были предложены совмещенные технологии котонизации и крашения сернистыми красителями по непрерывной и периодической схемам крашения /И.М. Бухтанов, Д.А. Кобылянский, Н.П. Лепешинский. Технология котонина. М., Гизлегпром, 1939, с. 59-63/.

Основными недостатками непрерывной технологии является быстрое охлаждение растворов, что требует большого расхода пара на их подогрев, и высокая скорость их испарения вследствие открытой поверхности барок с технологическими растворами, имеющими температуру 85-95oС.

Наиболее близким техническим решением является периодический способ котонизации и крашения сернистыми красителями /И.М. Бухтанов, Д.А. Кобылянский, Н. П. Лепешинский. Технология котонина., М., Гизлегпром, 1939, с.59-63/. Он состоит из следующих операций.

1. Варка волокна в составе, содержащем, % от массы волокна:

Краска - 11 - 16

Сернистый натрий - 7 - 8

Едкий натр или - 1,0

Гидроокись кальция - 2,5

Сода - 3,0

Силикат натрия - 3,0 - 5,0

Хлористый натрий - 15,0

Контакт - 1,5 - 2,0

Длительность варки 2 ч, температура - 100oС.

2. Окисление лейкосоединения красителя. Операция проводится путем продувания воздуха в котел после слива раствора или лежкой волокна на воздухе в течение 15-20 мин.

3. Промывка горячей и холодной водой.

4. Кислование раствором серной кислоты (0,5% от массы волокна).

5. Промывка холодной водой.

Способ обладает следующими недостатками:

- низкая технологичность переработки в различных операциях прядильного производства. Так, волокна котонина характеризуются повышенной жесткостью и хрупкостью из-за отложения на их поверхности нерастворимых солей кальция и силикатных осадков. К тому же у льноволокна снижаются прочностные показатели из-за деструкции, вызываемой воздействием сернистого натрия в щелочной среде. Технологичность переработки котонина снижает также отсутствие у него свойств, обусловливающих его прядомость, в частности извитости, мягкости, необходимого водопоглощения, высокой степени элементаризации волокна;

- невысокое качество окраски, что проявляется в низкой прочности окрасок к мокрым обработкам, светопогоде и в невозможности получения ярких и чистых окрасок, а также окрасок средних и светлых тонов;

- низкая экологическая чистота, обусловленная использованием сильной минеральной кислоты, сернистого натрия, выделяющего в воздушное пространство рабочих зон сероводород, а в сточные воды - сульфид-ионы.

Таким образом, неизвестен экологичный совмещенный способ котонизации и крашения, позволяющий получать котонин, обладающий высокой технологичностью в прядении и хорошим качеством окрасок.

Сущность изобретения

Изобретательская задача состояла в поиске экологичного способа совмещенной котонизации и крашения, который позволил бы получать котонин с высокими технологическими свойствами, обусловливающими его дальнейшую переработку, и высокими показателями качества окраски.

Поставленная задача решена способом совмещенной котонизации и крашения льноволокна, включающим обработку его в растворе, содержащем щелочь, краситель и восстановитель, последующее окисление красителя, кислование и промывку для удаления кислоты, отличающийся тем, что обработке в этом растворе подвергают суровое льняное волокно, предварительно прошедшее механическое разволокнение до линейной плотности 0,3-1,5 текс, в раствор дополнительно вводят комплексон на основе натриевой соли этилендиаминотетрауксусной кислоты или на основе производного этилидендифосфоновой кислоты, в качестве красителя используют кубовый краситель, в качестве восстановителя используют взятые по отдельности или в сочетании друг с другом гидросульфит, ронгалит и азотсодержащий восстановитель, окисление красителя и кислование проводят одновременно путем последовательного проведения промывки холодной водой и обработки кислым раствором пероксида водорода. Комплексен используют в концентрации 0,1-2,0 г/л.

Изобретение позволяет получить ряд преимуществ:

- получить высокотехнологичный котонин. Так, у волокна отсутствуют жесткость и хрупкость, так как комплексон связывает ионы кальция, а силикат натрия исключен из раствора. Использование определенных комплексонов и восстановителей, взятых в оптимальных концентрациях и сочетаниях между собой практически исключает деструкцию волокна и обеспечивает высокую степень элементаризации лубяных пучков, имеющих линейную плотность до 1,5 текс; у волокна в результате такой обработки появляется извитость, оно становится мягким. Наличие извитости улучшает сцепляемость льняного волокна с другими волокнами в процессе прядения и способствует снижению его потерь. Изобретение позволяет обеспечить высокую степень обеспыливания волокна в ходе отварки и промывки, что резко снижает пылевыделение на последующих переходах прядения, ткачества и отделки;

- выработанная с использованием цветного котонина меланжевая пряжа пригодна для использования при выработке трикотажа и тканей широкого ассортимента и назначения: от бельевого до плательно-костюмного. Существенным достоинством изделий из таких материалов является устойчивость окрасок к бытовым стиркам с использованием моющих средств с перекисными отбеливателями. Кубовые красители не изменяют оттенка и не закрашивают белый фон изделий при кипячении. Поэтому цветной котонин можно вкладывать в смесовую пряжу, идущую на изготовление бельевого трикотажа, постельного и столового белья, полотенец;

- в шерстяном производстве применение цветного котонина позволяет вырабатывать льношерстяную пряжу однотонную из окрашенных тон в тон льна, шерсти и химического волокна или разноцветную меланжевую в зависимости от назначения ткани и требований заказчика.

Изобретение позволяет повысить экологическую чистоту процесса за счет исключения из раствора сернистого натрия.

Сведения, подтверждающие возможность воспроизведения изобретения

Для реализации способа можно использовать следующие реагенты.

В качестве азотсодержащего восстановителя можно использовать, например, триэтаноламин, гидразин-гидрат.

Триэтаноламин (НОСН2 CH2)3N мол. м. 149, 19 - безцветная вязкая жидкость, t кип. 360oС. Хорошо растворяется в воде, спирте, ацетоне. Широко используется в производстве ПАВ и CMC.

Гидразин-гидрат N2H4•H2O мол. м. 50 - безцветная прозрачная жидкость с точкой кипения 118,5oС, растворим в воде, спирте, аммиаке. Применяется в органическом синтезе, в производстве пластмасс, резины, взрывчатых веществ, как компонент ракетного топлива.

В качестве серосодержащего восстановителя можно использовать, например, ронгалит, гидросульфит (дитионит) натрия.

Ронгалит H2OСH2S(O)ONa•2H2О мол.м. 153,23. Бесцветные гигроскопические кристаллы, t плав.63-64oС, растворим в воде. Широко используется в текстильной промышленности как восстановитель кубовых красителей и при белении шерсти и шелка.

Гидросульфит Na2S2O4 мол. м. 128. Белое кристаллическое вещество, растворимое в воде. Широко используется в текстильной промышленности в качестве восстановителя при крашения кубовыми красителями, для беления шерсти и шелка, как поглотитель кислорода в газовом анализе, как реагент для фотометрического определения селена.

В качестве комплексона на основе производного этилендифосфоновой кислоты можно использовать, например, ее оксипроизводные - оксиэтилидендифосфоновую кислоту или гидроокси производные - гидроксиэтилидендифосфоновую кислоту в конц. 0,1-2,0 г/л.

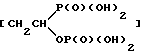

Оксиэтилидендифосфоновая кислота С2Н8O7Р2

[СН3С(OH) (P(O)(OH)2)2]

мол. м. 206,03 представляет собой пасту или порошок белого цвета с сероватым или розовым оттенком, хорошо растворим в воде, хуже в метиловом и этиловом спиртах, горячей уксусной кислоте. Оксиэтилидендифосфоновая кислота относится к горючим, но не взрывоопасным веществам, t плав. 175oС, t самовоспламенения 310oС.

Гидроксиэтилидендифосфоновая кислота С2Н8O7Р2

мол. м. 206,03 представляет собой порошок белого цвета с сероватым оттенком, хорошо растворим в воде, хуже в метиловом и этиловом спиртах. Гидроксиэтилидендифосфоновая кислота - горючее вещество, t самовоспламенения 177±3oС. Комплексоны на основе фосфоновой кислоты широко используют в текстильной промышленности как стабилизаторы перекисного беления.

В качестве комплексона можно использовать также двунатриевую соль этилендиаминотетроуксусной кислоты ЭДТА) - трилон Б C10H8O10N2Na2 мол.м. 372,25. Это белый кристаллический порошок, хорошо растворимый в воде и щелочах. Трилон Б широко применяют в аналитической химии для умягчения воды, фармацевтическом и химическом производствах.

В качестве смачивателя можно использовать любой неионогенный препарат, используемый для этой цели в текстильном отделочном производстве, например, сульфосид-31, феноксол 9/10 БВ.

В качестве волокнистого сырья используют суровое льноволокно в виде короткого льноволокна, очесов, вытряски, которые подверглись предварительному разволокнению и имеют линейную плотность 0,3-1,5 текс.

Для крашения можно использовать различные кубовые красители в виде порошков или паст для получения окрасок любого цвета от светлых до темных тонов. При приготовлении суспензии красителя используют диспергатор типа НФ. Готовят суспензию красителя известным способом. Краситель может быть взят в концентрации 0,3-4,0 г/л в зависимости от требуемой интенсивности окраски. Исходя из концентрации красителя и с учетом расхода на процесс котонизации выбирается концентрация восстановителя в интервале 5-15 г/л, щелочи 5-20 г/л, комплексона 0,1-2,0 г/л и диспергатора 0,5-1,0 г/л.

Способ реализуют путем последовательного проведения следующих операций.

Обработке подвергают льноволокно, прошедшее механическое разволокнение до линейной плотности 0,3-1,5 текс. Разволокненный лен обрабатывают в растворе, содержащем следующие компоненты, г/л:

Едкий натр - 5 - 20

Восстановитель - 5 - 15

Комплексон - 0,1 - 2,0

Краситель - 0,3 - 4,0

Диспергатор НФ - 0,5 - 1,0

Смачиватель - 0,5 - 1,0

Волокна обрабатывают в течение 100-120 мин при 100oС, затем краситель окисляют путем последовательного проведения промывки холодной водой и обработки раствором, содержащим следующие компоненты, г/л:

Перекись водорода 100% - 0,5 - 3,0

Уксусная кислота 32% - 2,0 - 3,0

при температуре 25-40oС в течение 20-30 мин.

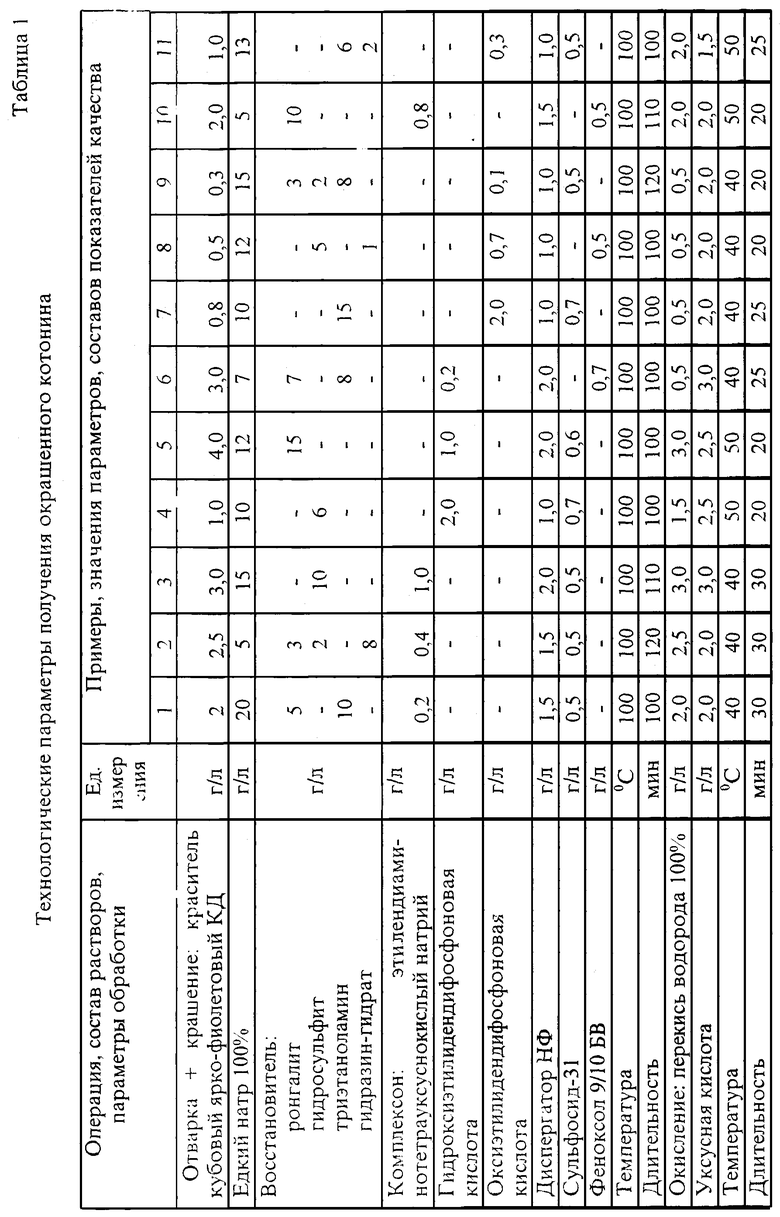

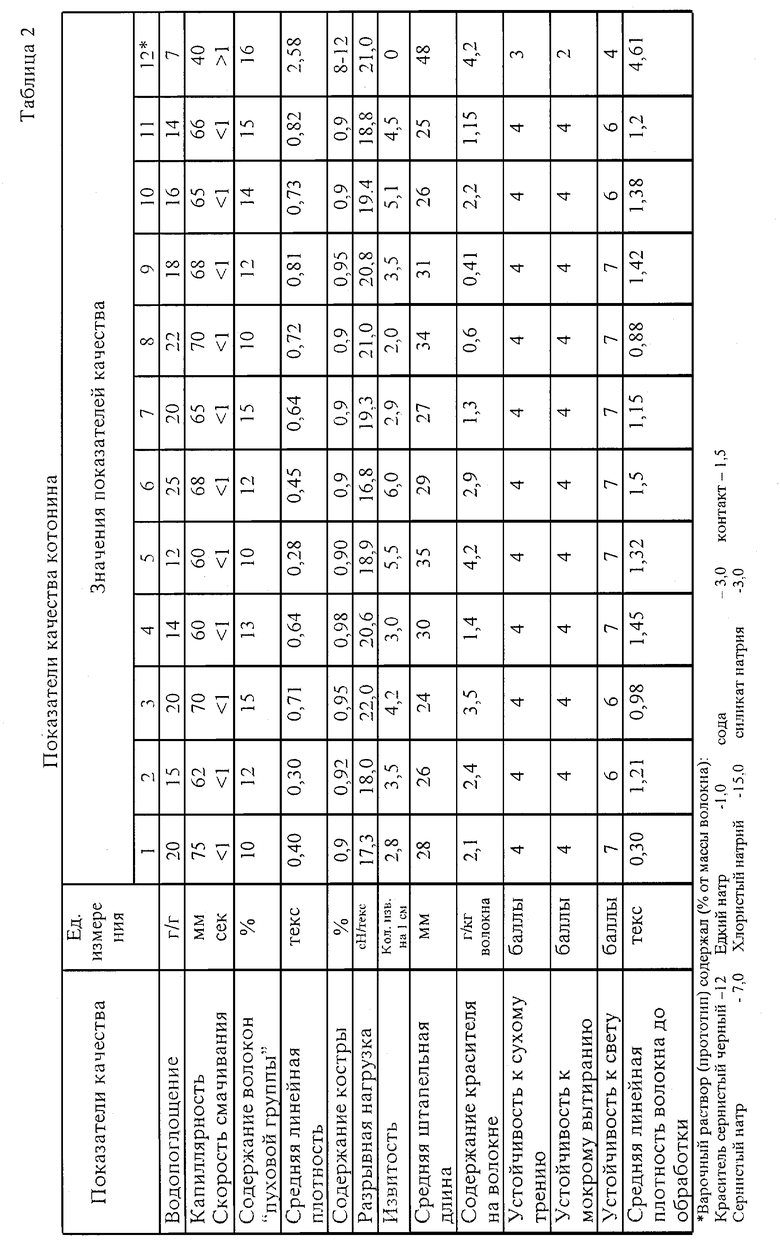

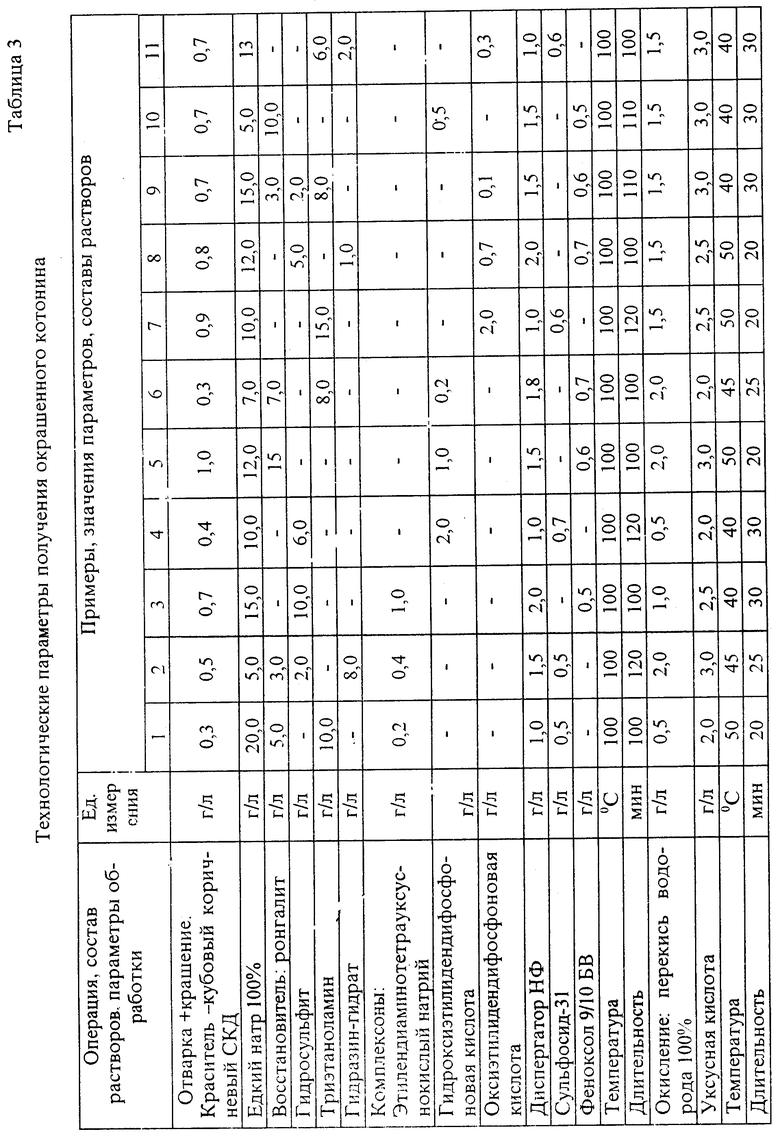

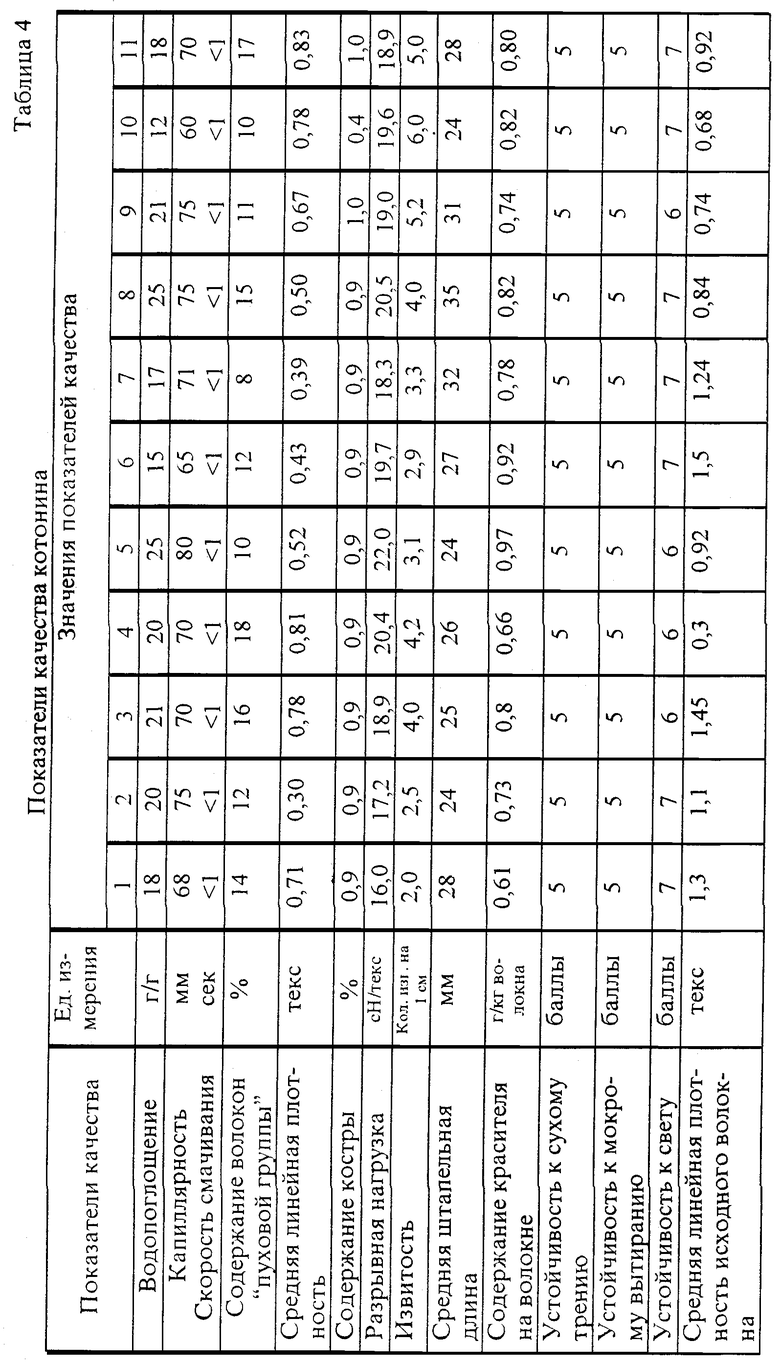

Содержание красителя на волокне определяли по методу сернокислотных золей /Лабораторный практикум по химической технологии волокнистых материалов. М., Гизлегпром, 1963, с.318/, устойчивость окрасок к сухому трению и мокрому вытиранию - по стандартным методикам. Показатели качества котонина определялись по известным методикам, приведенным в книге "Лабораторный практикум по текстильному материаловедению" М., "Легкая индустрия", 1974. В табл.1-4 приведены примеры получения цветного котонина по изобретению и результаты его испытаний в сравнении с прототипом.

Данные табл.1-4 показывают, что изобретение обеспечивает получение цветного котонина, который по своим основным показателям превосходит цветной котонин, полученный по способу-прототипу. Высокие гигиенические показатели - скорость смачивания - 1 с, капиллярность - не менее 60 мм, поглотительная способность - не менее 12 г/г волокна обеспечивают возможность его применения для получения разнообразных нетканых материалов медицинского назначения, бельевого трикотажа, чулочно-носочных изделий от светлых пастельных до интенсивных тонов. Мягкость и наличие специфического "завитка" обуславливают хорошую формируемость и необходимые прочностные показатели нетканых холстов и пряжи для изготовления трикотажных и ткацких полотен. По таким показателям, как содержание волокон пуховой группы (не выше 6-10%), линейная плотность (0,39-0,90 текс), мягкость, получаемый котонин превосходит прототип, а придаваемая ему в ходе обработки извитость является уникальным свойством, присущим только данному волокну. Извитость цветного котонина определяли как количество завитков на 1 см длины волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОТОНИЗАЦИИ ЛЬНЯНОГО ВОЛОКНА | 2001 |

|

RU2175361C1 |

| СОВМЕЩЕННЫЙ СПОСОБ ПОДГОТОВКИ К ПРЯДЕНИЮ И КРАШЕНИЯ ЛЬНЯНОГО ВОЛОКНА | 2008 |

|

RU2366769C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЬНЯНОЙ ВАТЫ | 2001 |

|

RU2175363C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАТЫ ИЗ ЛЬНЯНОГО ВОЛОКНА | 2001 |

|

RU2194107C1 |

| ШЕРСТЬСОДЕРЖАЩАЯ ПРЯЖА (ВАРИАНТЫ) | 2001 |

|

RU2180024C1 |

| СПОСОБ КОЛОРИРОВАНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТКАНЕЙ | 2001 |

|

RU2196196C1 |

| СОСТАВ ПАСТЫ ДЛЯ ПЕЧАТИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ КУБОВЫМИ КРАСИТЕЛЯМИ | 2001 |

|

RU2196855C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ | 2001 |

|

RU2180023C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАТЫ ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2001 |

|

RU2191232C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОГО ЛЬНЯНОГО ВОЛОКНА | 2007 |

|

RU2347862C1 |

Изобретение относится к текстильной промышленности, а именно к способу совмещенной котонизации и крашения льноволокна. Способ совмещенной котонизации и крашения льноволокна, включающий обработку его в растворе, включающем щелочь, краситель и восстановитель, окисление красителя, кислование и промывку для удаления кислоты, предусматривает то, что обработке в растворе подвергают суровое льняное волокно, предварительно прошедшее механическое разволокнение до линейной плотности 0,3-1,5 текс, в раствор дополнительно вводят комплексон на основе натриевой соли этилендиаминотетрауксусной кислоты или на основе производного этилидендифосфоновой кислоты, в качестве красителя используют кубовый краситель, в качестве восстановителя используют взятые по отдельности или в различном сочетании друг с другом гидросульфит, ронгалит и азотсодержащий восстановитель, а окисление красителя и кислование проводят одновременно путем последовательного проведения промывки холодной водой и обработки кислым раствором пероксида водорода. Изобретение позволяет повысить технологичность переработки котонина в различных операциях прядильного производства, качество окраски и экологическую чистоту процесса. 1 з.п. ф-лы, 4 табл.

| БУХТАНОВ И.М | |||

| и др | |||

| Технология котонина | |||

| -М.: Гизлегпром, 1939, с.59-63 | |||

| Способ крашения хлопчатобумажного материала | 1981 |

|

SU958550A1 |

| УСТРОЙСТВО ДЛЯ ПОГРУЗКИ ГРУЗА В ГРУЗОВУЮ КАБИНУ ЛЕТАТЕЛЬНОГО АППАРАТА И ВЫГРУЗКИ ГРУЗА ИЗ НЕЕ | 2000 |

|

RU2186002C1 |

| ПОДЛОЖКА МИКРОСХЕМЫ | 1992 |

|

RU2012171C1 |

| Механизм переключения клиньев замковой каретки | 1987 |

|

SU1509450A1 |

Авторы

Даты

2002-09-27—Публикация

2001-01-10—Подача