Изобретение относится к конструктивному оформлению процесса очистки газа адсорбцией и может найти применение для очистки отходящих газов от комплекса дурнопахнущих веществ, образующихся на предприятиях пищевой промышленности, станциях очистки сточных вод, на площадках компостирования.

Известна установка для дезодорации отходящих газов, содержащих примеси спиртов, эфиров углеводородов, акролеина при производстве масел и жиров. В установке в качестве адсорбента используют 0,6-метровый слой фильтрующего материала смесь коры деревьев хвойных пород, торфа и опилок, при объемном соотношении 1:0,5:0,5, пропитанную питательной средой для накопления микроорганизмов, состоящей из разбавленного водного раствора нитрата аммония, гидрофосфата и дигидрофосфатов калия, сульфата магния, хлорида кальция и хлорида железа(III) (авт.св. 1337127, МПК B 01 D 53/02, бюл. 34, 1987). Известная конструкция установки не позволяет удалять газообразные дурнопахнущие примеси: аммиак, сероводород, фенол, меркаптан, образующиеся на предприятиях пищевой промышленности, станциях очистки сточных вод, на площадках компостирования, животноводческих помещениях.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является фильтр-адсорбер, содержащий заполненный адсорбентом корпус с входным и выходным патрубками, металлокерамический фильтровальный элемент из базальтового волокна или металлорезины и ограничительные перфорированные шайбы-сетки (авт. св. СССР 1544465, МПК B 01 D 53/02, бюл. 7, 1990).

Недостатком конструкции фильтра-прототипа является невозможность удаления комплекса газообразных дурнопахнущих примесей: аммиак, сероводород, фенол, меркаптан, образующихся на предприятиях пищевой промышленности, станциях очистки сточных вод, на площадках компостирования, животноводческих помещениях.

Задачей создания изобретения - является разработка конструкции биофильтра для эффективного удаления комплекса дурнопахнущих веществ (аммиак, сероводород, меркаптан, фенол).

Поставленная задача достигается с помощью признаков 1 пункта формулы изобретения, общих с прототипом, таких как фильтр-адсорбер, содержащий заполненный адсорбентом корпус с входным и выходным патрубками и ограничительную перфорированную сетку, и отличительных существенных признаков, таких как фильтр снабжен дренажным слоем, размещенным перед ограничительной сеткой, а адсорбент выполнен многослойным, причем фильтрующие слои по ходу потока газов размещены в следующей последовательности: щепа мелкая деревьев лиственных пород, опил, скоп и кора. Эта конструкция позволяет с высокой степенью производить очистку воздуха от комплекса дурнопахнущих газов: аммиака, сероводорода, фенола, меркаптана.

В пункте 2 формулы уточняется материал, из которого выполнен дренажный слой, а именно дренажный слой выполнен из гравия.

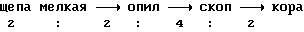

Соотношение объемов фильтрующих слоев адсорбента нашло отражение в пункте 3 формулы, а именно фильтрующие слои: щепа, опил, скоп, кора выполнены в объемном соотношении 2:2:4:2.

Технический результат изобретения заключается в повышении степени очистки отходящих газов от комплекса дурнопахнущих веществ в результате использования биофильтра с многослойным сорбционным материалом и в том, что сорбционные слои биофильтра укладываются с учетом их функциональных свойств и объемным соотношением материалов

На чертеже изображен фильтр-адсорбер, общий вид в разрезе.

Адсорбер содержит заполненный адсорбентом 1 корпус 2 с входным 3 и выходным 4 патрубками и ограничительную перфорированную сетку 5. Фильт-адсорбер снабжен дренажным слоем 6, размещенным перед ограничительной сеткой 5, а адсорбент 1 выполнен многослойным, причем фильтрующие слои по ходу потока газов размещены в следующей последовательности: щепа мелкая деревьев лиственных пород 7, опил 8, скоп 9 и кора 10.

Дренажный слой 6 выполнен из гравия, а фильтрующие слои: щепа 7, опил 8, скоп 9, кора 10 выполнены в объемном соотношении 2:2:4:2.

Фильт-адсорбер представляет собой корпус 2 цилиндрической формы, выполненный из коррозионностойкого материала высотой 1,4 м и диаметром 0,20 м (см. чертеж). Равномерность распределения газового потока (расход воздуха из расчета 100 м3/ч на 1 м2 площади) по объему достигается за счет дренажного слоя гравия 6 и металлической сетки 5 с диаметром отверстий 1 мм. При этом во всей системе создается необходимая разность концентраций, являющаяся движущей силой процесса адсорбции. В качестве сорбционных материалов применяли отходы целлюлозо-бумажной и деревообрабатывающей промышленности (щепа мелкая 7, опил 8, скоп 9, кора 10), которые расположены послойно с учетом их функциональных свойств: в качестве функционального слоя, генерирующего аммиак, необходимый для эффективной очистки от сероводорода, используется слой 7, состоящий из щепы мелкой лиственных пород. Слой щепы 7 укладывается в начале газового потока или на входе в адсорбер с тем, чтобы увеличить время контакта образующегося аммиака с потоком очищаемых отходящих газов:

щепа мелкая --> опил --> скоп --> кора.

Фильтр-адсорбер работает следующим образом. С целью изучения поглотительных свойств сорбционных материалов и повышения степени очистки отходящих газов от комплекса дурнопахнущих веществ (аммиак, сероводород, меркаптан, фенол) были проведены исследования рабочих параметров сорбционного процесса каждого слоя адсорбента - время работы слоя, длина рабочего слоя ( высота каждого сорбционного слоя L=28 см), количество поглощенного вещества, степень эффективности очистки. Для этого неприятно пахнущий воздух, содержащий мг/м3: аммиака 10, сероводорода 0,0345, фенола 0,025, меркаптана 0,057, пропускают через дренажный слой 6 и слои 7, 8, 9, 10 фильтрующего материала адсорбента.

Результаты представлены в табл. 1.

На основании полученных данных табл. 1 оптимальным является объемное соотношение изучаемых материалов, равное: щепа мелкая:опил:скоп:кора - 2:2: 4: 2. При использовании фильтра высотой 1,4 м и линейной скорости фильтрации очищаемого газа 0,004 м/с в течение 160-200 часов на выходе из установки исходный запах был едва уловим.

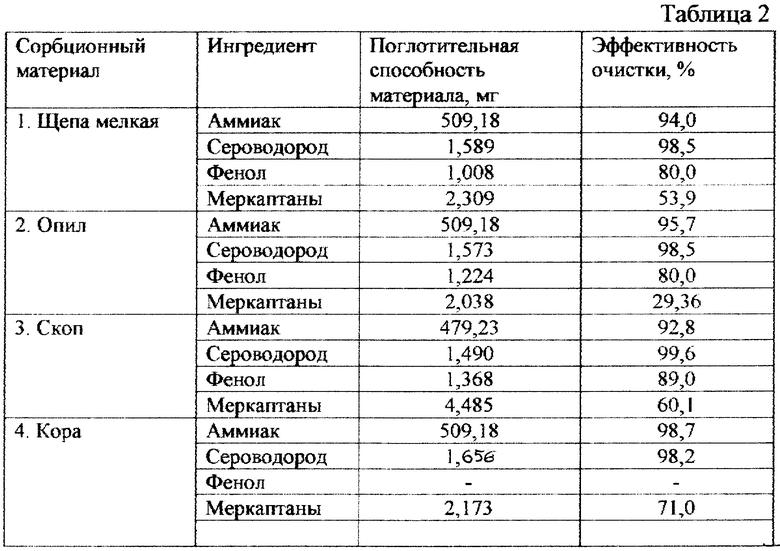

Полученные результаты показывают, что наибольшей сорбционной способностью обладают материалы - кора: аммиак - 509,18 мг, сероводород - 1,656 мг; скоп: меркаптан - 4,485 мг, фенол - 1,368 мг. Эффективность очистки составила: для аммиака - 98,7%, для сероводорода - 99,6%, для фенола - 89% и для меркаптана - 71%.

Сорбционные слои адсорбента расположены в порядке возрастания сорбционной способности изучаемых материалов, что дает возможность быстрого удаления и замены отработанного слоя - скопа, коры. Порядок расположения материалов показан в табл. 2.

Для уточнения оптимального соотношения объемов сорбционных слоев фильтрующего материала фильтра проведен эксперимент при соотношении их 6:2:5:1. Воздух, содержащий дурнопахнущие компоненты, пропускают через 1,4-метровый слой фильтрующего материала, состоящего из щепы мелкой, опила, скопа и коры при объемном соотношении 6:2:5:1, при линейной скорости 0,054 м/с адсорбер проработал 110 часов, на выходе из адсорбера исходный запах был устойчивым. Эффективность очистки составила: для аммиака - 90%, для сероводорода - 88%, для фенола - 85%, для меркаптана 71%. Следовательно, технический результат достигается лишь, когда сорбционные слои биофильтра укладываются с учетом их функциональных свойств и объемным соотношением материалов:

Общеизвестно, что древесина - сложный комплекс биологических и химических веществ (90% органических веществ) (Браунинг Б.Л. "Химия древесины". Изд-во Лесная промышленность, 1967 г.).

Древесина лиственных пород (измельченная древесина - щепа мелкая, опил, скоп) содержит 50% целлюлозы; 18-20% - вещества ароматической природы - лигнин.

Кора лиственных пород содержит 71,4% целлюлозы, 30,15% лигнина.

Принцип работы сорбционных материалов основан на хемосорбции, т.е. процесс сорбции происходит в результате протекания химических реакций функциональных групп целлюлозы и лигнина с исследуемыми компонентами.

Протекание химических реакций в процессе биохимической очистки.

I. Химические реакции целлюлозы (макромолекула - альдегидоспирт) с изучаемыми компонентами.

Наличие в макромолекуле целлюлозы спиртовых гидроксильных групп обуславливает возможность ее взаимодействия со щелочами и основаниями (Оболенская А. В., Щеголев В.П. "Химия древесины и полимеров". - М.: Лесная промышленность, 1980 г.).

1. Взаимодействие целлюлозы с аммиачной водой (см. схему 1 в конце описания).

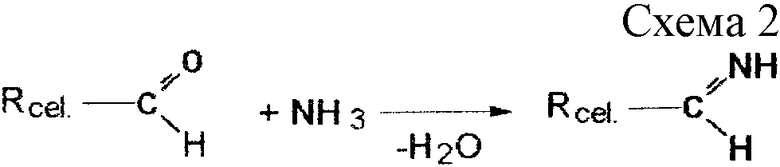

2. Взаимодействие альдегидной группы с аммиаком (см. схему 2 в конце описания).

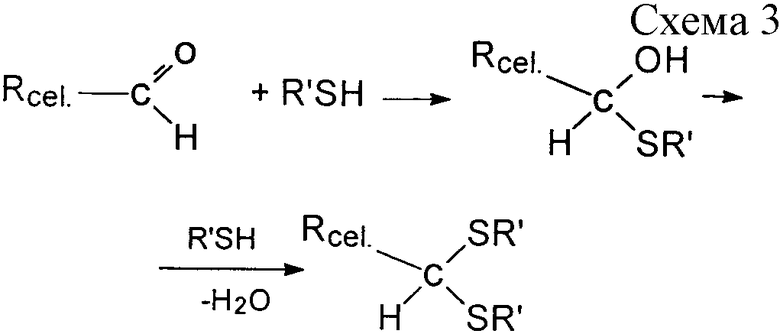

3. Тиолы активны в реакциях с альдегидами (Тюкавнина Н.А., Бауков Ю.И. "Биоорганическая химия". - М.: Медицина, 1991 г.) (см. схему 3 в конце описания).

4. Взаимодействие целлюлозы с фенолом (см. схему 4 в конце описания).

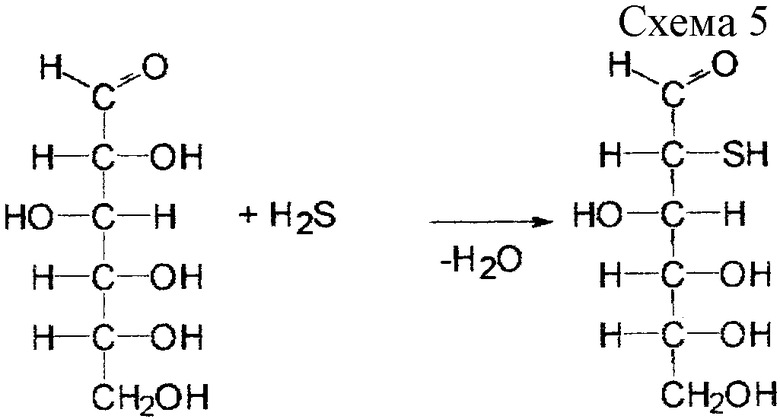

5. Взаимодействие целлюлозы с сероводородом (см. схему 5 в конце описания).

II. Химические реакции взаимодействия лигнина с изучаемыми компонентами.

Лигнин в химическом отношении весьма реакционноспособен. У лигнина ярко проявляется свойство полимеров - одновременное протекание реакций нескольких типов. В реакциях элементарных звеньев лигнина могут участвовать ароматические кольца и функциональные группы - гидроксильные, карбонильные и двойные связи. Лигнин, залегающий в корке коры, отличается поверхностной активностью /Житков А.В. "Утилизация древесной коры". - М.: Лесная промышленность, 1985 г.).

1. Взаимодействие лигнина с аммиачной водой (см. схему 6 в конце описания).

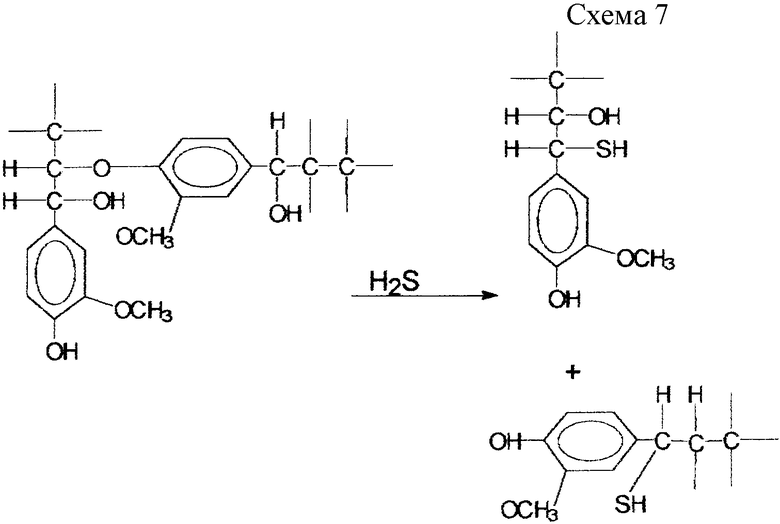

2. Возможное протекание химических реакций с сероводородом (см. схему 7 в конце описания).

Для конструкции фильтра берут кору и опил от переработки деревьев лиственных или хвойных пород и скоп - отход целлюлозно-бумажного производства в виде осадков, содержащих волокно, мелкую кору и каолин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ КОМПЛЕКСА ДУРНОПАХНУЩИХ ВЕЩЕСТВ | 2000 |

|

RU2180261C1 |

| СПОСОБ ОЧИСТКИ ВОЗДУХА ОТ ВРЕДНЫХ ВЕЩЕСТВ | 2008 |

|

RU2381834C1 |

| СПОСОБ ОЧИСТКИ ВОЗДУХА ОТ ВРЕДНЫХ ВЕЩЕСТВ | 2009 |

|

RU2407781C1 |

| КОМПЛЕКС СООРУЖЕНИЙ ДЛЯ ОЧИСТКИ ХОЗБЫТОВЫХ СТОЧНЫХ ВОД | 1999 |

|

RU2181703C2 |

| ХИМИЧЕСКИЙ ПОГЛОТИТЕЛЬ КИСЛЫХ ГАЗОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2004 |

|

RU2283175C2 |

| ГЕТЕРОГЕННЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ НЕОРГАНИЧЕСКИХ И/ИЛИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ НА КЕРАМИЧЕСКОМ НОСИТЕЛЕ | 2003 |

|

RU2295386C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2014 |

|

RU2574958C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ ВОДНЫХ РАСТВОРОВ | 2017 |

|

RU2657506C1 |

| СПОСОБ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И ОРГАНИЧЕСКИХ ОТХОДОВ С ПОЛУЧЕНИЕМ ВТОРИЧНЫХ ПРОДУКТОВ | 2023 |

|

RU2829241C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСЩЕПЛЕНИЯ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН, СПОСОБ ОБРАБОТКИ ВОЛОКНИСТОЙ МАССЫ ПРИ ПРОИЗВОДСТВЕ БУМАГИ, СПОСОБ ВЫСУШИВАНИЯ БУМАГИ И БУМАЖНЫЙ ПРОДУКТ, СОДЕРЖАЩИЙ РАСЩЕПЛЕННЫЕ ВОЛОКНА | 2011 |

|

RU2618470C2 |

Изобретение относится к газоочистке. Фильтр содержит заполненный адсорбентом корпус с входным и выходным патрубками, ограничительную перфорированную сетку и дренажный слой, адсорбент выполнен многослойным и слои по ходу потока газов размещены в следующей последовательности: щепа мелкая деревьев лиственных пород, опил, скоп и кора, в объемном соотношении 2:2:4:2. Фильтр обеспечивает высокую очистку от дурнопахнущих веществ. 2 з.п. ф-лы, 1 ил., 2 табл.

| Фильтр-адсорбер | 1987 |

|

SU1544465A1 |

| Способ дезодорации отходящих газов | 1985 |

|

SU1337127A1 |

| СПОСОБ ОБРАБОТКИ ОСАДКА СТОЧНЫХ ВОД БУМАЖНОГО ПРОИЗВОДСТВА | 1990 |

|

RU2021408C1 |

Авторы

Даты

2002-03-10—Публикация

2000-06-21—Подача