Изобретение относится к получению гранулированного синтетического цеолита типа Y. Полученный адсорбент может быть использован в химической и нефтехимической промышленности в качестве катализатора. Наиболее близким по технической сущности к предложенному изобретению является "Способ получения синтетического гранулированного фожазита" (патент RU 2146223, 7 С 01 В 39/20).

В соответствии с известным способом цеолит получают путем смешения природного глинистого минерала, имеющего соотношение SiO2 : Аl2O3 = 2 : 1, выбранного из ряда каолин, галлуазит с диоксидом кремния, взятым в количестве, обеспечивающем конечное соотношение SiO2 : Аl2О3 = 3,5 : 1, и техническим углеродом в количестве 2-8 мас.%, добавления 3%-ного раствора хлорида натрия до получения однородной массы, формования гранул, термоактивации их при 720oС, далее гидротермальной кристаллизации, обработки гранул раствором ортофосфорной кислоты с рН 4-5, сушки при 180-200oС.

Недостатком известного способа является применение технического углерода и диоксида кремния в высокодисперсной форме - белой сажи.

Белая сажа, например марки БС - 100, имеет довольно низкую плотность порядка 100-120 г/л, что усложняет технологию точной дозировки ее при смешении с каолином. Стоимость белой сажи БС - 100 составляет 750 долларов США за тонну нетто, что приводит к существенному увеличению себестоимости продукции. Технический углерод - ПМ-1 является недостаточно эффективной добавкой для образования пористой транспортной структуры гранулы. Вышеперечисленные недостатки известного способа приводят к усложнению технологического процесса и снижению технико-экономических показателей производства синтетических гранулированных цеолитов. Применение технического углерода приводит к получению целевого продукта с недостаточно развитой сетью транспортных пор и в связи с этим со сравнительно низкими основными показателями (сорбционная емкость и механическая прочность), которые определяют эффективность использования адсорбента в промышленных условиях.

Задача настоящего изобретения - совершенствование технологии получения синтетического гранулированного цеолита типа Y и, как следствие, получение гранул адсорбента с высокими адсорбционными и прочностными характеристиками.

Поставленная задача решается за счет использования следующих новых технологических приемов:

- получение диоксида кремния - SiO2 в очень реакционноспособной форме и шпинели, методом прокалки при 700-900oС исходного каолина, взятого в количестве 70-85% от общей массы каолина, взятого для приготовления гранул;

- обработка смеси шпинели и диоксида кремния 10-40%-ным раствором серной кислоты для удаления алюминия;

- смешение полученного диоксида кремния с каолином до обеспечения конечного соотношения SiO2 : Аl2О3 = (10:12) (этот прием позволит получить в процессе синтеза сросток кристаллов, состоящий из цеолита типа Y), и добавкой, содержащей углерод;

- использование в качестве добавок, содержащих углерод активированного угля, полиэтилена, полипропилена и полистирола в количестве 3-6% (этот прием позволяет получить гранулы высокой степени проницаемости).

Указанные технологические приемы приводят к существенному упрощению технологии получения синтетических цеолитов, снижению их себестоимости и обеспечивают получение гранул, содержащих в своем составе цеолит типа Y, обладающих улучшенной транспортной структурой.

Предлагаемый способ осуществляют следующим образом.

Основной исходный материал - природный глинистый минерал-каолин подвергают прокалке при температуре 700-900oС, при этом каолин превращается в алюмокремневую шпинельную фазу - Si3Al4O12, что приводит к образованию дополнительного моля SiO2 в очень реакционноспособной форме. Шпинель обрабатывают серной кислотой для удаления алюминия. Полученный нерастворимый осадок, содержащий диоксид кремния промывают водой, смешивают с каолином до обеспечения конечного соотношения SiO2 : Аl2О3 = (10-12) : 1 и порошковой добавкой, содержащей углерод (активированный уголь, полиэтилен, полипропилен или полистирол).

При перемешивании в смесь добавляют воду до образования однородной пластичной массы, которую затем формуют в гранулы (оптимальный размер гранул 3,2 и 1,6 мм), полученные гранулы сушат при 140-200oС в течение 3 ч.

Затем проводят термическую активацию при 580-700oС, в результате которой образуется промежуточный аморфный алюмосиликат, способный кристаллизоваться в цеолитную структуру цеолита типа Y в соотношении, заданном дозировкой диоксида кремния, а полное выгорание добавки, содержащей углерод, обеспечивает проницаемость гранулы для проведения эффективного массообмена в процессе гидротермальной кристаллизации. Полученные аморфные гранулы охлаждают и подвергают гидротермальной кристаллизации в щелочном растворе. Готовый цеолит промывают водой и сушат при температуре 220-300oС.

Сущность способа поясняется конкретными примерами его осуществления.

Пример 1. Данный пример демонстрирует возможность получения гранулированного цеолита типа Y из диоксида кремния, полученного из каолина и исходного каолина, обеспечивающих соотношение SiO2 : Аl2О3 = (10-12) : 1. В исходной смеси каолин-диоксид кремния, в качестве добавки, содержащей углерод, используют порошок активированного угля.

В муфельную печь загружают 930 г каолина, прокаливают при 700-900oС в течение 2 ч. Полученную при прокалке алюмосиликатную шпинель обрабатывают в течение 1 ч 26,5%-ным раствором серной кислоты, взятым в количестве 3200 мл, при 98oС. Отделяют нерастворимый осадок от раствора сульфата алюминия, полученного в результате реакции, на фильтре. Нерастворимый осадок, содержащий диоксид кремния, промывают водой, затем отфильтровывают.

В смеситель загружают 200 г каолина, 433 г диоксида кремния, полученного из каолина и 30 г порошка активированного угля. Смесь перемешивают 15 мин и затем добавляют воду в количестве 60 мл. Перемешивание продолжают до получения однородной пластичной массы.

Затем осуществляют формование, получая гранулы диаметром 3,2 мм, которые сушат при 140-200oС в течение 2 ч. Высушенные гранулы подвергают термической активации при 580-700oС в течение 2 ч, после чего их охлаждают.

Аморфные гранулы после прокалки помещают в кристаллизатор и заливают кристаллизационным раствором, полученным смешиванием 540 мл воды и 125 мл раствора едкого натра с концентрацией по оксиду натрия 500 г/л.

Полученная реакционная масса выдерживается при 30oС в течение 24 ч, затем температура повышается до 90oС и реакционная масса выдерживается 36 ч.

Полученный цеолит промывают водой и сушат при 220-300oС.

У готового образца рентгеноструктурным методом определяли: тип кристаллической решетки и степень кристаллизации; механическую прочность гранул путем раздавливания таблеток на прессе Рухгольца.

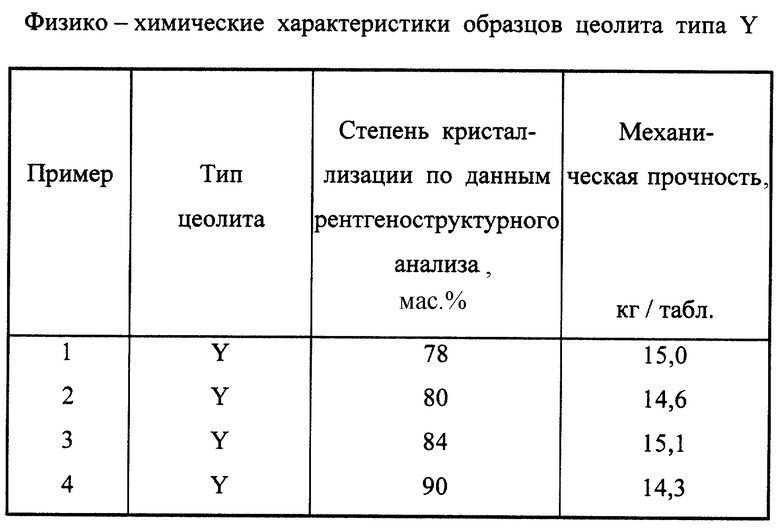

Физико-химические характеристики цеолита типа Y приведены в таблице.

Пример 2. Данный пример демонстрирует возможность получения цеолита типа Y согласно способа, приведенного в примере 1, отличающийся тем, что на смешение в качестве добавки, содержащей углерод, используют полиэтилен низкого давления.

Физико-химические характеристики цеолита типа Y приведены в таблице.

Пример 3. Данный пример демонстрирует возможность получения цеолита типа Y согласно способа, приведенного в примере 1, отличающийся тем, что на смешение в качестве добавки, содержащей углерод используют полипропилен низкого давления.

Физико-химические характеристики цеолита типа Y приведены в таблице.

Пример 4. Данный пример демонстрирует возможность получения цеолита типа Y согласно способа, приведенного в примере 1, отличающийся тем, что на смешение в качестве добавки, содержащей углерод, используют полистирол.

Физико-химические характеристики цеолита типа Y приведены в таблице.

Изобретение относится к получению гранулированного синтетического цеолита типа Y, не содержащего связующего вещества. Полученный адсорбент может быть использован в химической и нефтехимической промышленности в качестве катализатора. Исходный материал - природный глинистый минерал каолин, взятый в количестве 70-85% от общей массы каолина, подвергают прокалке при 700-900oС, обрабатывают серной кислотой. Нерастворимый осадок, содержащий диоксид кремния, промывают водой, смешивают с оставшейся частью каолина до обеспечения конечного соотношения SiO2 : Al2O3 = (10 - 12) : 1 и добавкой, содержащей углерод (активированный уголь, полиэтилен, полипропилен или полистирол), в смесь добавляют воду до образования однородной пластичной массы, которую затем формуют в гранулы, проводят термическую активацию, охлаждение и кристаллизацию. Изобретение обеспечивает высокие адсорбционные и прочностные характеристики цеолита. 1 табл.

Способ получения синтетического цеолита типа Y, не содержащего связующего, включающий смешение природного глинистого минерала каолина с диоксидом кремния, добавкой, содержащей углерод, добавление жидкости до получения однородной массы, формование гранул, термоактивацию, гидротермальную кристаллизацию и сушку, отличающийся тем, что каолин в количестве 70-85% от общей массы каолина прокаливают при 700-900oС, обрабатывают 10-40%-ным раствором серной кислоты, полученный нерастворимый осадок, содержащий диоксид кремния, промывают водой, смешивают с оставшейся частью каолина до обеспечения конечного соотношения SiO2: Al2O3= (10-12): 1, углеродсодержащей добавкой в количестве 3-6 мас. %, в качестве добавки используют активированный уголь, полиэтилен низкого давления, полипропилен, полистирол, в качестве жидкости добавляют воду, термоактивацию проводят при 580-700oС, после кристаллизации гранулы сушат при 220-300oС.

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ФОЖАЗИТА | 1999 |

|

RU2146223C1 |

| УГЛЕМИНЕРАЛЬНЫЙ ГРАНУЛИРОВАННЫЙ АДСОРБЕНТ НА ОСНОВЕ ЦЕОЛИТА | 1997 |

|

RU2124942C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТНОГО СОРБЕНТА ТИПА А | 1994 |

|

RU2057582C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНО-ЦЕОЛИТНОГО АДСОРБЕНТА | 1997 |

|

RU2117526C1 |

Авторы

Даты

2002-03-10—Публикация

2000-11-01—Подача