Изобретение относится к получению гранулированного цеолитного адсорбента структуры А и X. Полученный адсорбент может быть использован в химической и нефтехимической промышленности для разделения смесей углеводородов на молекулярном уровне; в нефтегазодобывающей промышленности для осушки и очистки природного и нефтяного попутного газов; в теплоэнергетике и атомной энергетике как ионообменный материал для удаления катионов металлов и радионуклидов из водных потоков. Наиболее близким по технической сущности к предложенному изобретению является "Способ получения синтетического гранулированного фожазита", (Патент RU 2146223, 7 С 01 В 39/20).

В соответствии с известным способом цеолит получают путем смешения природного глинистого минерала, имеющего соотношение SiO2:Аl2О3=2:1, выбранного из ряда каолин, галлуазит, с диоксидом кремния, взятым в количестве, обеспечивающем конечное соотношение SiO2:Аl2О3=3,5:1 и техническим углеродом в количестве 2-8 мас.%, добавления 3%-ного раствора хлорида натрия до получения однородной массы, формования гранул, термоактивации их при 720oС, далее гидротермальной кристаллизации, обработки гранул раствором ортофосфорной кислоты с рН 4-5, сушки при 180-200oС.

Недостатком известного способа является применение технического углерода, хлорида натрия и ортофосфорной кислоты.

Применение хлорида натрия и ортофосфорной кислоты усложняет технологию, что приводит к существенному увеличению себестоимости продукции. Технический углерод - ПМ-1 является недостаточно эффективной добавкой для образования пористой транспортной структуры гранулы. Вышеперечисленные недостатки известного способа приводят к усложнению технологического процесса и снижению технико-экономических показателей производства синтетических гранулированных цеолитов. Применение технического углерода приводит к получению целевого продукта с недостаточно развитой сетью транспортных пор и в связи с этим со сравнительно низкими основными показателями (сорбционная емкость и механическая прочность), которые определяют эффективность использования адсорбента в промышленных условиях.

Задача настоящего изобретения - совершенствование технологии получения гранулированного цеолитного адсорбента структуры А и Х и, как следствие, получение гранул цеолита с высокими адсорбционными и прочностными характеристиками и высокой фазовой чистотой. Поставленная задача решается за счет использования следующих новых технологических приемов:

- использование в качестве добавки углерода древесного угля вместо технического углерода позволит вести термообработку при более низкой температуре и получать гранулы не только пористой, но и макропористой структуры, что в свою очередь увеличивает степень проницаемости и при гидротермальной кристаллизации увеличивает эффект образования поликристаллических сростков в виде гранул;

- введение в исходную смесь 30-70 мас.% порошкового фожазита позволит сократить время гидротермальной кристаллизации и получать гранулы цеолитного адсорбента структуры А и X;

- предварительная обработка полученной сухой смеси 2%-ным раствором едкого натра;

- применение в качестве жидкости 1,5%-ного раствора поливинилового спирта в воде для получения пластичной массы, а также придания гранулам большей механической прочности после формовки;

- формование пластичной массы в два этапа с промежуточным вызреванием гранул с целью равномерного распределения воды в формовочной массе;

- применение специальных режимов сушки при 54oС и 100oС для исключения образования дефектов и трещин в гранулах;

- применение термопаровой обработки гранул цеолита с последующей промывкой цеолитных гранул умягченной водой.

Указанные технологические приемы приводят к существенному упрощению технологии получения синтетических цеолитов, снижению их себестоимости и обеспечивают получение гранулированного цеолитного адсорбента структуры А и Х высокой фазовой чистоты.

Предлагаемый способ осуществляют следующим образом.

Основной исходный материал - природный глинистый минерал - каолин смешивают с древесным углем.

В исходную смесь вводят 30-70 мас.% порошкового фожазита и перемешивают.

При перемешивании в готовую смесь добавляют 2%-ный раствор едкого натра в количестве 10-20 мас.%, затем добавляют 1,5%-ный раствор поливинилового спирта до образования однородной пластичной массы, которую затем формуют в гранулы.

Полученные гранулы помещают в закрытые контейнеры, где они вызревают в течение 24-х часов, затем подвергают чистовому формованию.

Далее гранулы сушат в два этапа. 1-й этап сушки проводят при 54oС в течение 3-х часов. 2-й этап при 100oС в течение 3-х часов горячим воздухом.

Затем проводят термическую активацию при 550-630oС, в результате которой образуется промежуточный аморфный алюмосиликат, способный кристаллизоваться в цеолитные структуры цеолитов А и X, а полное выгорание древесного угля обеспечивает проницаемость гранулы для проведения эффективного массообмена в процессе гидротермальной кристаллизации. Полученные аморфные гранулы охлаждают и подвергают гидротемальной кристаллизации в щелочном растворе. Готовый цеолит обрабатывают острым водяным паром при температуре 110-160oС, промывают умягченной водой и сушат при температуре 120-200oС.

Сущность способа поясняется конкретными примерами его осуществления.

Пример 1. Данный пример демонстрирует возможность получения гранулированного цеолитного адсорбента структуры А и Х из каолина, древесного угля, порошка фожазита, взятого в количестве 30 мас.%, и обработки полученной смеси 2%-ным раствором едкого натра, взятым в количестве 10 мас.%

В смеситель загружают 3500 г каолина с соотношением SiO2:Аl2О3=2:1 и 105 г порошка древесного угля. Смесь перемешивают 15 минут и затем добавляют 1200 г порошкового фожазита и обрабатывают 2%-ный раствор едкого натра в количестве 570 мл.

Затем добавляют 1,5%-ный раствор поливинилового спирта в количестве 2400 мл. Перемешивание продолжают до получения однородной пластичной массы.

Потом осуществляют формование, получая гранулы диаметром 6 мм, которые помещают в закрытый контейнер для вызревания в течение 24-х часов. Далее проводят чистовое формование в шнековом экструдере, получая гранулы с размером диаметра 1,6 мм.

Далее гранулы сушат в два этапа. 1-й этап сушки проводят при 54oС в течение 3-х часов в сушильном шкафу. 2-й этап - при 100oС в течение 3-х часов при непрерывной подаче горячего воздуха.

Высушенные гранулы подвергают термической активации в камерной печи при 550-630oС в течении 2-х часов, после чего их охлаждают.

Аморфные гранулы после прокалки помещают в кристаллизатор и заливают кристаллизационным раствором, полученным смешиванием 15725 мл воды и 1500 г гранулированного едкого натра с концентрацией по оксиду натрия 95,3 г/л.

Полученная реакционная масса выдерживается при 20oС в течение 10 часов, затем температура повышается до 90oС и реакционная масса выдерживается 24 часа.

Полученный цеолит обрабатывают острым паром в течение 6-и часов при температуре 110-160oС, промывают умягченной водой и сушат при 120-200oС.

У готового образца рентгеноструктурным методом определяли тип кристаллической решетки и степень кристаллизации; механическую прочность гранул путем раздавливания их на приборе МП-9С.

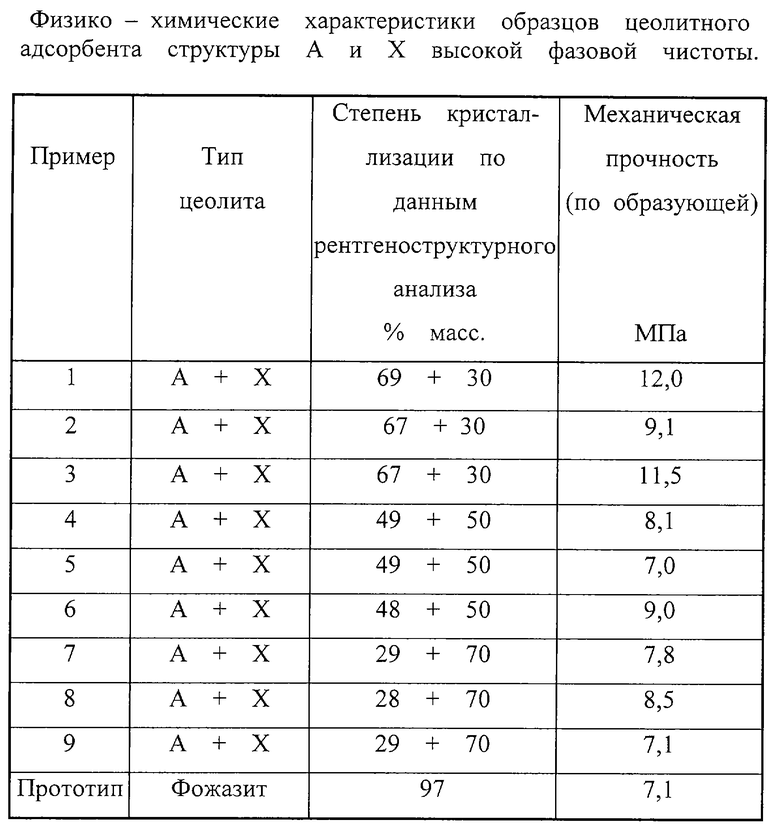

Физико-химические характеристики фожазита приведены в таблице.

Пример 2. Данный пример демонстрирует возможность получения фожазита согласно способу, приведенному в примере 1, отличающийся тем, что исходную смесь для приготовления формовочной массы обрабатывали раствором едкого натра, взятым в количестве 15 мас.%. Физико-химические характеристики адсорбента приведены в таблице.

Пример 3. Данный пример демонстрирует возможность получения фожазита согласно способу, приведенному в примере 1, отличающийся тем, что исходную смесь для приготовления формовочной массы обрабатывали раствором едкого натра, взятым в количестве 20 мас.%.

Физико-химические характеристики адсорбента приведены в таблице.

Пример 4. Данный пример демонстрирует возможность получения гранулированного фожазита согласно способу, приведенному в примере 1, отличающийся тем, что в исходную смесь вводят порошковый фожазит, взятый в количестве 50 мас.%.

Физико-химические характеристики адсорбента приведены в таблице.

Пример 5. Данный пример демонстрирует возможность получения гранулированного фожазита согласно способу, приведенному в примере 1, отличающийся тем, что в исходную смесь вводят порошковый фожазит, взятый в количестве 70 мас.%.

Физико-химические характеристики адсорбента приведены в таблице.

Пример 6. Данный пример демонстрирует возможность получения гранулированного фожазита согласно способу, приведенному в примере 2, отличающийся тем, что в исходную смесь вводят порошковый фожазит, взятый в количестве 50 маc.%.

Физико-химические характеристики адсорбента приведены в таблице.

Пример 7. Данный пример демонстрирует возможность получения гранулированного фожазита согласно способу, приведенному в примере 2, отличающийся тем, что в исходную смесь вводят порошковый фожазит, взятый в количестве 70 маc.%.

Физико-химические характеристики адсорбента приведены в таблице.

Пример 8. Данный пример демонстрирует возможность получения гранулированного фожазита согласно способу, приведенному в примере 3, отличающийся тем, что в исходную смесь вводят порошковый фожазит, взятый в количестве 50 маc.%.

Физико-химические характеристики адсорбента приведены в таблице.

Пример 9. Данный пример демонстрирует возможность получения гранулированного фожазита согласно способу, приведенному в примере 3, отличающийся тем, что в исходную смесь вводят порошковый фожазит, взятый в количестве 70 маc.%.

Физико-химические характеристики адсорбента приведены в таблице.

Как видно из таблицы, полученный цеолит обладает сравнительно более высокими показателями механической прочности по сравнению с прототипом, что обеспечивает его более эффективное использование в технологических процессах.

Изобретение относится к получению гранулированного цеолитного адсорбента структуры А и Х высокой фазовой чистоты, не содержащего связующего вещества. Полученный адсорбент может быть использован в химической и нефтехимической промышленности, в нефтегазодобывающей промышленности, в теплоэнергетике и атомной энергетике как ионообменный материал для удаления катионов металлов и радионуклидов из водных потоков. Сущность изобретения заключается в следующем: основной исходный материал - природный глинистый минерал - каолин смешивают с диоксидом кремния и древесным углем, добавляют 20-70% порошкового фожазита, обрабатывают раствором едкого натра, в полученную смесь добавляют раствор поливинилового спирта до образования однородной пластичной массы, которую формуют в гранулы, направляют на вызревание, подвергают чистовой формовке, сушат в два этапа, затем проводят термическую активацию, полученные аморфные гранулы охлаждают и подвергают гидротермальной кристаллизации в щелочном растворе, проводят термопаровую обработку гранул, промывают умягченной водой, полученные гранулы цеолитного адсорбента сушат. Изобретение позволяет упростить процесс получения. 1 табл.

Способ получения гранулированного цеолитного адсорбента структуры А и Х высокой фазовой чистоты, не содержащего связующего, включающий смешение природного глинистого минерала - каолина с добавкой, содержащей углерод, химическую обработку, добавление жидкости до получения однородной массы, формование гранул, термоактивацию, гидротермальную кристаллизацию и сушку, отличающийся тем, что при смешении в качестве добавки, содержащей углерод, используют древесный уголь, в исходную смесь дополнительно вводят 30-70 мас. % порошкового фожазита, обрабатывают 2%-ным раствором едкого натра, взятым в количестве 10-20 мас. %, в качестве жидкости используют 1,5%-ный раствор поливинилового спирта в воде, полученную однородную массу формуют в гранулы, направляют на вызревание в течение 24 ч, затем подвергают чистовому формованию, готовые гранулы сушат в два этапа при 54 и 100oС соответственно, термоактивацию проводят при 550-630oС, после кристаллизации проводят термопаровую обработку гранул полученного цеолита при 110-160oС, промывают умягченной водой и сушат при 120-200oС.

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЦЕОЛИТА ТИПА А | 1999 |

|

RU2146222C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ФОЖАЗИТА | 1999 |

|

RU2146223C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А НА ОСНОВЕ ПРИРОДНОГО ГЛИНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2033967C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА И СОРБЕНТ | 1993 |

|

RU2097124C1 |

Авторы

Даты

2003-04-27—Публикация

2001-12-21—Подача